- •1. Характеристика трубоэлектросварочного цеха тэсц-3

- •1.1 Описание технологического процесса производства труб участка стана в тэсц-3

- •1.2 Сортамент производимой продукции тэсц-3 на 2008 г.

- •1.3 Миссия тэсц-3

- •1.4 Цели тэсц-3

- •1.5 Задачи тэсц-3

- •2. Структура организации в тэсц-3

- •2.1 Экономический отдел тэсц-3

- •2.1.1 Должностная инструкция экономиста экономического отдела тэсц-3

- •2.1.2 Примеры отчетной документации, выполняемой экономическим отделом тэсц-3

1.1 Описание технологического процесса производства труб участка стана в тэсц-3

Рисунок 2. Схема технологического процесса производства

электросварных труб участка стана.

На рисунке 2 приведена типовая схема технологического процесса производства электросварных труб. Основные технологические операции выполняются на следующих агрегатах: разматывателе 1, правильной машине 2, гильотинных ножницах 3, стыкосварочной машине 4, гратоснимателе 5, петлевом устройстве 6, ножницах для обрезки кромок ленты 7, формовочном стане 8, сварочном 9 и калибровочном 10 станах, трубоотрезном станке 11; контроль за качеством шва осуществляется ультразвуковым дефектоскопом 12.

Для сварных труб с толщиной стенки 1 – 2 мм применяют холоднокатаную отожженную ленту, а для труб с толщиной стенки более 2 мм используют горячекатаную травленую ленту. Для холоднокатаной ленты допустимое отклонение по толщине составляет ±5% от номинальной толщины стенки трубы. Для горячекатаной ленты при толщине стенки трубы 2,0 – 3,5 мм допуск на толщину составляет ±(0,15 – 0,25) мм.

Рисунок

3. Устройство для подготовки и разматывания

рулонов.

Рисунок

3. Устройство для подготовки и разматывания

рулонов.

Устройство для подготовки и разматывания рулонов (см. рис. 3) состоит из приводных роликов, предназначенных для разворота рулонов таким образом, чтобы его конец расположился перед рычагом для отгиба, а также для направления его в тянущие ролики зам счет вращения рулона. Тянущие ролики представляют собой два цилиндрических валка, верхний из которых приводной и может перемещаться в вертикальном направлении в зависимости от толщины штрипса, нижний ролик неприводной.

Рисунок 4. Правильная машина.

Конец штрипса тянущими роликами задается в правильную машину (рис.4), которая предназначена для правки штрипса и создания тянущего усилия, необходимого для разматывания рулона, подачи штрипса на петлевой стол и установки переднего конца рулона в стыкосварочной машине. Для того чтобы восстановить длину петли по окончании стыковки рулонов, скорость правки штрипса принимают обычно на 30 – 50% больше скорости его сварки.

В зависимости от типоразмера станов и в соответствии с толщиной штрипса применяют пяти-, семи- и девятироликовые правильные машины. Перед правильной машиной устанавливают задающие ролики. Валки правильной машины приводятся в движение от электродвигателя только в начале размотки последующего рулона до момента подачи его переднего конца к зажиму стыкосварочной машины. После стыковки дальнейшее разматывание рулона производится выходными тянущими роликами, электродвигатель правильной машины отключен.

За правильной машиной устанавливают ножницы для обрезки концов рулонов (рис. 5) и вырезки бракованных стыков, в последнем случае штрипс отводится от стыкосварочной машины назад. Суппорт ножниц, в котором укреплен нож, получает возвратно поступательное движение от электродвигателя через редуктор и эксцентриковый вал. Конструктивно ножницы могут быть выполнены как с верхним, так и с нижним резцом.

По обеим сторонам ножниц устанавливают тележки с коробами для сбора обрезков. Передвижение тележек под лоток ножниц осуществляется с помощью пневматического цилиндра.

Рисунок 5. Ножницы для обрезки концов рулонов.

Концы рулонов штрипса сваривают встык на электросварочных машинах контактной сварки оплавлением (рис. 6). Мощность сварочного трансформатора для различных типоразмеров станов колеблется в пределах 150 – 500 кВт. Продолжительность сварки изменяется от 15 – 20 до 40 – 50с в зависимости от размеров свариваемой полосы.

Припуск на оплавление для штрипса всех размеров составляет 12 мм. Образовавшийся при стыковке валик шва (грат) снимается подвижными ножами гратоснимателя (рис. 7).

Основные требования для получения качественного шва: совпадение осей свариваемых штрипсов, высокая прочность соединения и тщательное удаление грата с поверхности кромок штрипса, рациональный режим сварки. Стыкосварочная машина настраивается на каждый размер ленты. Верхние губки регулируются по высоте с учетом толщины штрипса, а нижние губки устанавливаются с помощью линейки.

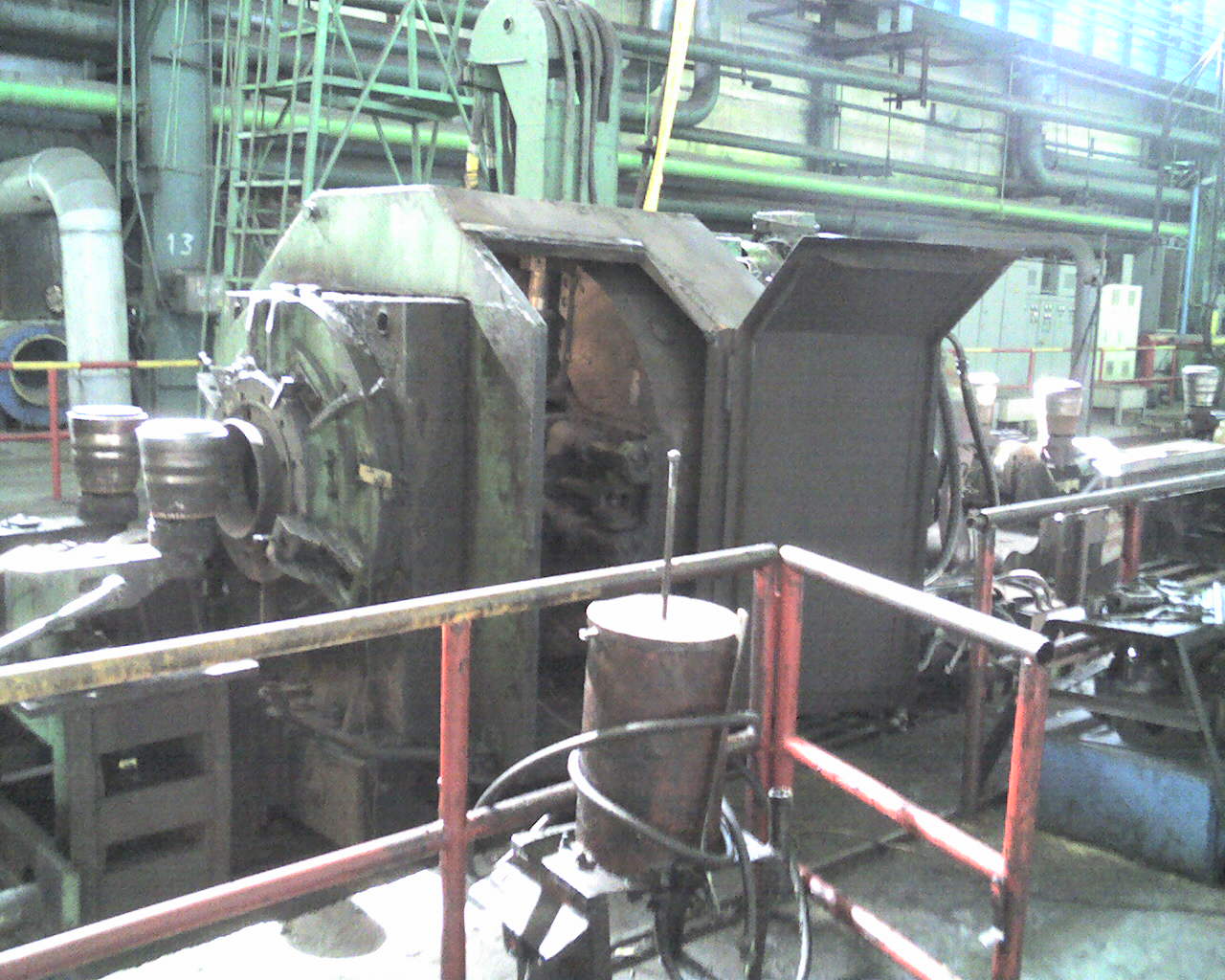

Рисунок 6. Стыкосварочная машина ССМ-2000.

Рисунок 7. Поперечный гратосниматель.

Далее лента поступает в петлеобразователь. Петлевые устройства современных станов высокочастотной сварки труб встык обычно выполняются в виде петлевых столов или петлевых ям. Петлевой стол – это часть пола цеха, выложенная износостойким материалом с низким коэффициентом трения. Наиболее приемлемым материалом для петлевых столов является клинкерный кирпич. Для транспортировки штрипса на петлевом столе используют тянущие и магнитные ролики.

К недостаткам петлевых столов следует отнести: возможность вспучивания и запутывания ленты, а также большие площади для его размещения.

В целях экономии производственной площади цеха и для большой надежности в работе применяют петлевые ямы различных конструкций.

Петлеобразователь может располагаться и перед ножницами для обрезки кромок.

Широко применяются петлеобразователи, представляющие собой шахту (рис. 8, 9) большой глубины (несколько десятков метров).

Рисунок 8. Петлеобразователь.

Рисунок 9. Схематичное изображение структуры петлеобразователя.

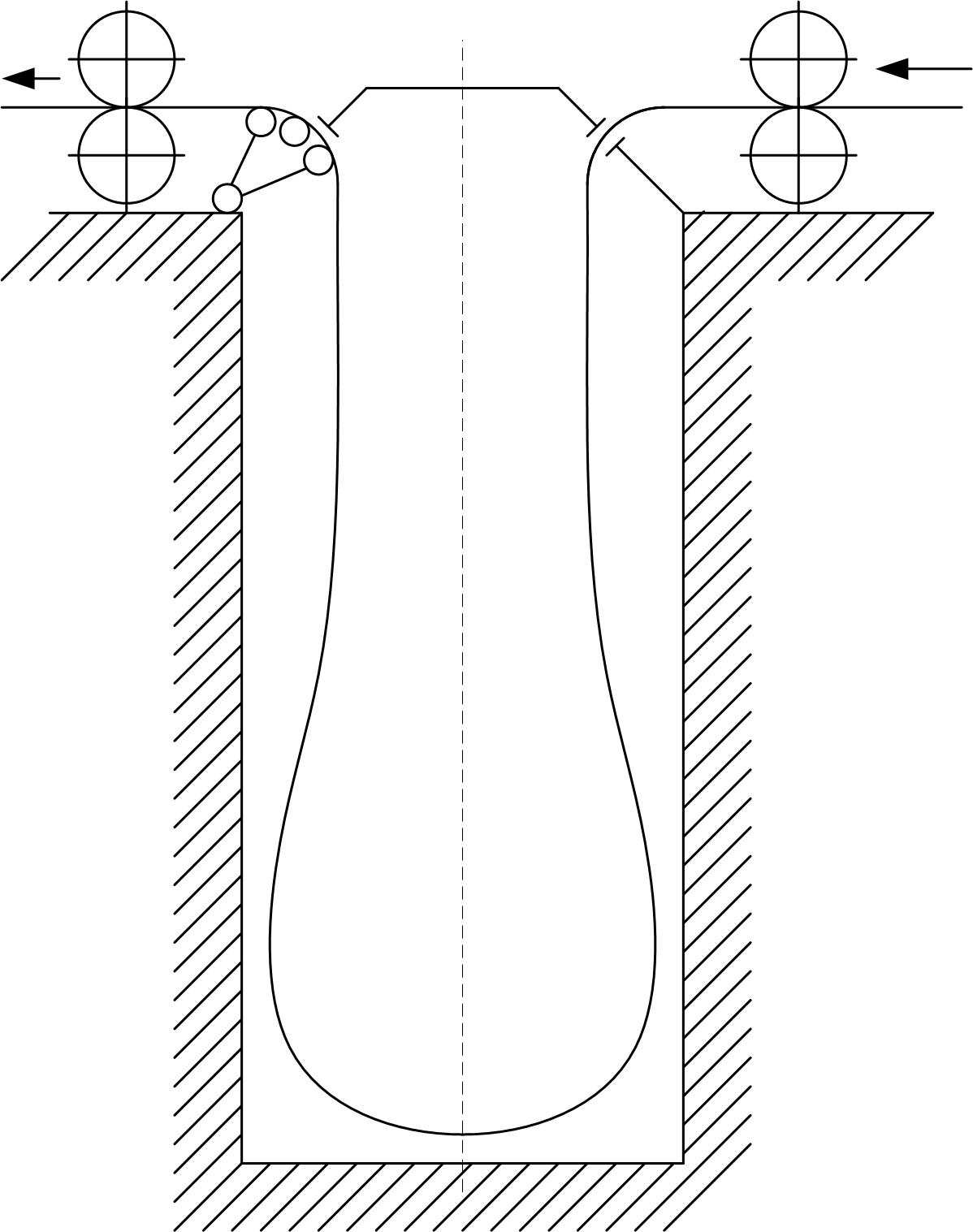

Трубы ответственного назначения свариваются с обрезкой кромок в линии стана (рис. 10), в этом случае лента из седьмой ямы петлеобразователя захватывается подающими роликами, установленными перед ножами кромкокрашителя. После задачи полосы в ножницы она перемещается с помощью дисковых ножей, а привод роликов отключается.

Настройка ножниц производится на ширину штрипса с допуском +0,5мм. Для обеспечения качественного реза необходимо устанавливать зазор между торцевыми поверхностями ножей. При порезке ленты толщиной 1,0 мм зазор

должен составлять 0,08 мм, а толщиной 1,5 и 2,0 мм – соответственно 0,12 и 0,16мм. Зазор измеряют щупом. Диаметры верхних и нижних ножей одинаковы, их режущие кромки в рабочем положении находятся в одной плоскости.

Рисунок 10. Кромкокрашитель (дисковые ножницы).

Операция формовки ленты в бесконечную трубную заготовку осуществляется в непрерывном формовочном стане.

Формовка ленты имеет решающее значение для получения качественного шва при всех способах непрерывной электросварки труб. Качественная формовка трубной заготовки определяется в значительной степени конструкцией формовочного стана в целом.

В состав формовочных станов различных типоразмеров входит от 6 до 12 клетей с горизонтальными валками, между которыми устанавливают вертикальные валки. В клетях с горизонтальными валками происходит основная операция – гибка ленты, а в клетях с вертикальными валками либо сохраняется полученная форма, либо происходит полученная доформовка.

Клеть формовочного стана такого типа изображена на рисунке 11.

Рисунок 11. Первая формовочная клеть.

Рабочие валки установлены на валках и подшипниках качения в подушках, размещенных в окнах станины. Установка валков в осевом направлении производится при помощи дистанционных втулок, а фиксирование производится гайками. Установка верхнего валка по высоте осуществляется штурвалом через червячную передачу. Нижний валок регулируется по высоте при помощи винтов.

Во всех клетях горизонтальные валки приводятся от группового электродвигателя через шестеренные клети и универсальные шпиндели. Для формовки трубной заготовки большого диаметра применяют станы с индивидуальным приводом валков каждой клети.

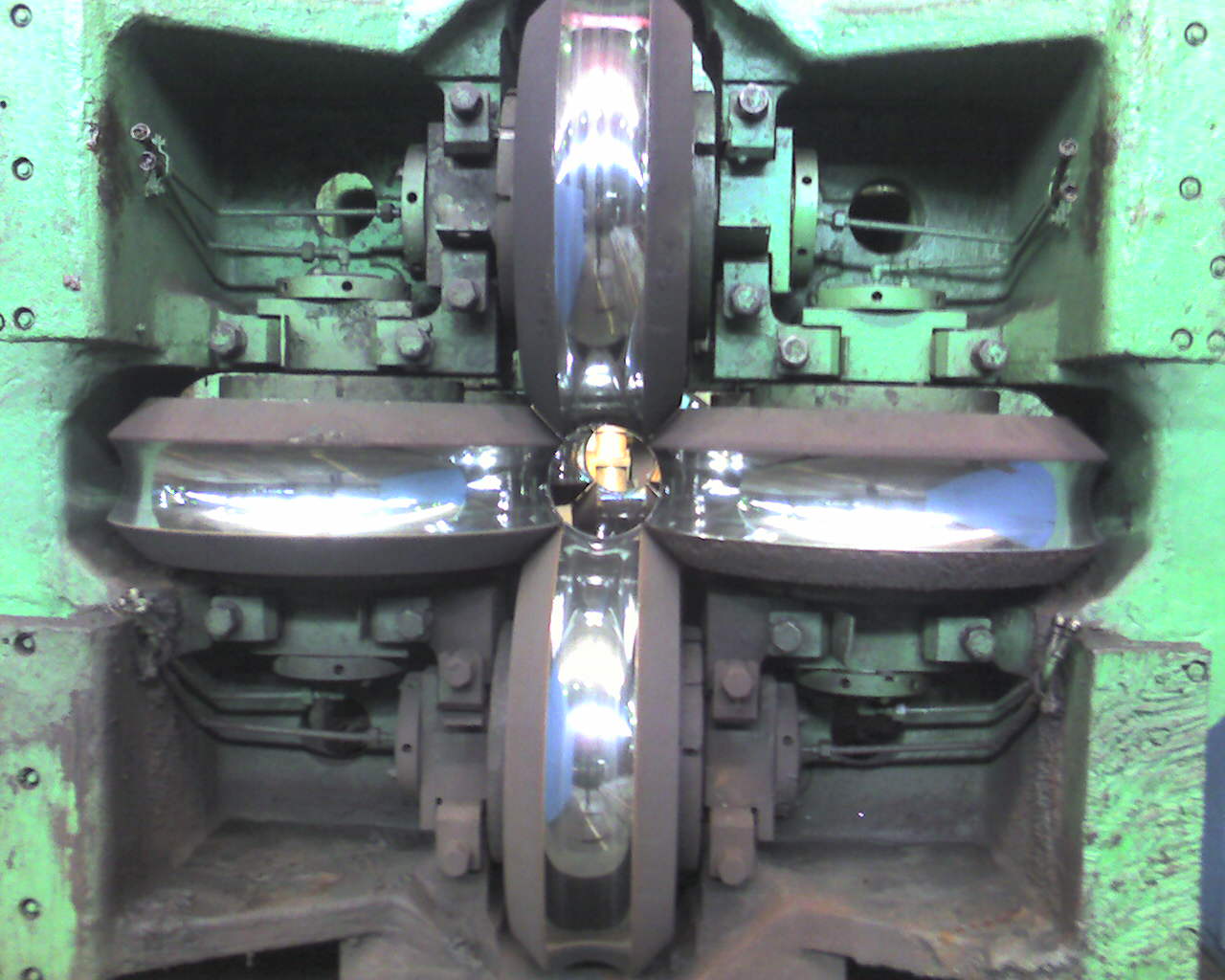

В составе трубоформовочных станов некоторых крупных агрегатов имеется шовнаправляющая клеть, назначение которой – направлять шов заготовки в сварочный узел. Клеть имеет поворотную обойму, в которой под углом 1200 друг относительно друга установлены три валка, образующие закрытый калибр. В верхнем валке установлена направляющая шайба; валки неприводные.

На станах малых и средних типоразмеров роль шовнаправляющей клети выполняет последняя клеть формовочного стана.

Трубоформовочные станы для формовки труб диаметром 102 – 529 мм имеют самостоятельные клети с общей плитовиной.

Участок сварки труб в трубоэлектросварочных станах для радиочастотной сварки труб (рис. 12) обычно состоит из сварочной машины, сварочных (шовсжимающих) и удерживающих трубу валков. Перед сварочными валками устанавливают направляющий нож или шовнаправляющее устройство в виде специальной клети. Сварочные участки установок радиочастотной сварки труб несколько отличаются составом оборудования от установок с другими способами сварки. В состав узла входят: удерживающие валки для трубной заготовки, направляющий нож и узел для крепления ферритового сердечника, сварочные валки, два гратоснимателя, удерживающие сваренную трубу валки, гладильная клеть с неприводными валками, предназначенная для поддержания давления сварки и сглаживания неровностей после снятия грата. Сварочные валки установлены в подушках и могут с помощью нажимного механизма передвигаться перпендикулярно оси формовки. Опорно-сварочный узел должен быть достаточно жестким. Величину биения опорно-сварочных и удерживающих валков по центру калибра не должна превышать 0,1 мм. При превышении этой величины возможно смещение кромок трубной заготовки и нарушение стабильности процесса сварки, прочностные свойства шва снижаются на 15 – 25%, а перепады по толщине грата составляют 0,15 – 0,62 мм при его оптимальной высоте 0,3 – 0,35 мм. Максимально допустимое биение валков при сварке труб с толщиной стенки выше 1,5 мм – не более 0,03 мм.

Электрооборудование радиочастотной сварки включает ламповый генератор, понижающий 12- или 10-витковый воздушный высокочастотный трансформатор, нагрузочные конденсаторные батареи, кондуктора с гибкими токопроводящими шинами, медные контакты с вольфрамовыми наконечниками.

В трубной промышленности применяют высокочастотные ламповые генераторы мощностью 60; 100; 200; 200 кВт, преобразующие ток промышленной частоты (50 Гц) в ток частотой 70 или 450 кГц. Генераторы мощностью 400 кВт используются на станах для сварки труб больших диаметров до 529 мм с толщиной стенки до 11 мм и скоростью сварки 0,35 м/с.

После сварки труба поступает в клеть гратоснимателя. Образовавшийся на наружной поверхности трубы грат в горячем состоянии снимают резцом по ходу стана. Резец настраивают так, чтобы он снимал без образования площадки, выводящей толщину стенки трубы за пределы допусков.

Рисунок 12. Сварочная установка Weldac-1500.

Ультразвуковые дефектоскопы применяются для одновременного обнаружения дефектов на наружной и внутренней поверхностях, в толще труб, для контроля качества сварного шва и околошовной зоны, сцепление слоев биметаллических и свертно – паяных труб. Минимальные размеры выявляемых дефектов составляют по длине 0,2 мм, а по глубине 15 мкм, при этом глубина дефектов должна в 2 – 3 раза превышать шероховатость поверхности контролируемых труб. Скорость контроля может достигать нескольких метров в секунду.

Ультразвуковые дефектоскопы состоят из датчиков, излучающих колебания и воспринимающих отраженные волны. В качестве среды, передающей колебания трубе, применяется вода или масло. При этом в среде находится или вся труба, лил отдельные ее участки. Для настройки и разбраковки труб служит образец – эталон, представляющий собой отрезок трубы с искусственно нанесенными на нем недопустимыми дефектами. Контроль ведут с помощью нескольких искателей, используя поперечные, продольные или свободные волны.

Линия термообработки шва трубы ЛТО (рис. 13) предназначена для закалка сварного шва.

Рисунок 13. Линия термообработки шва трубы.

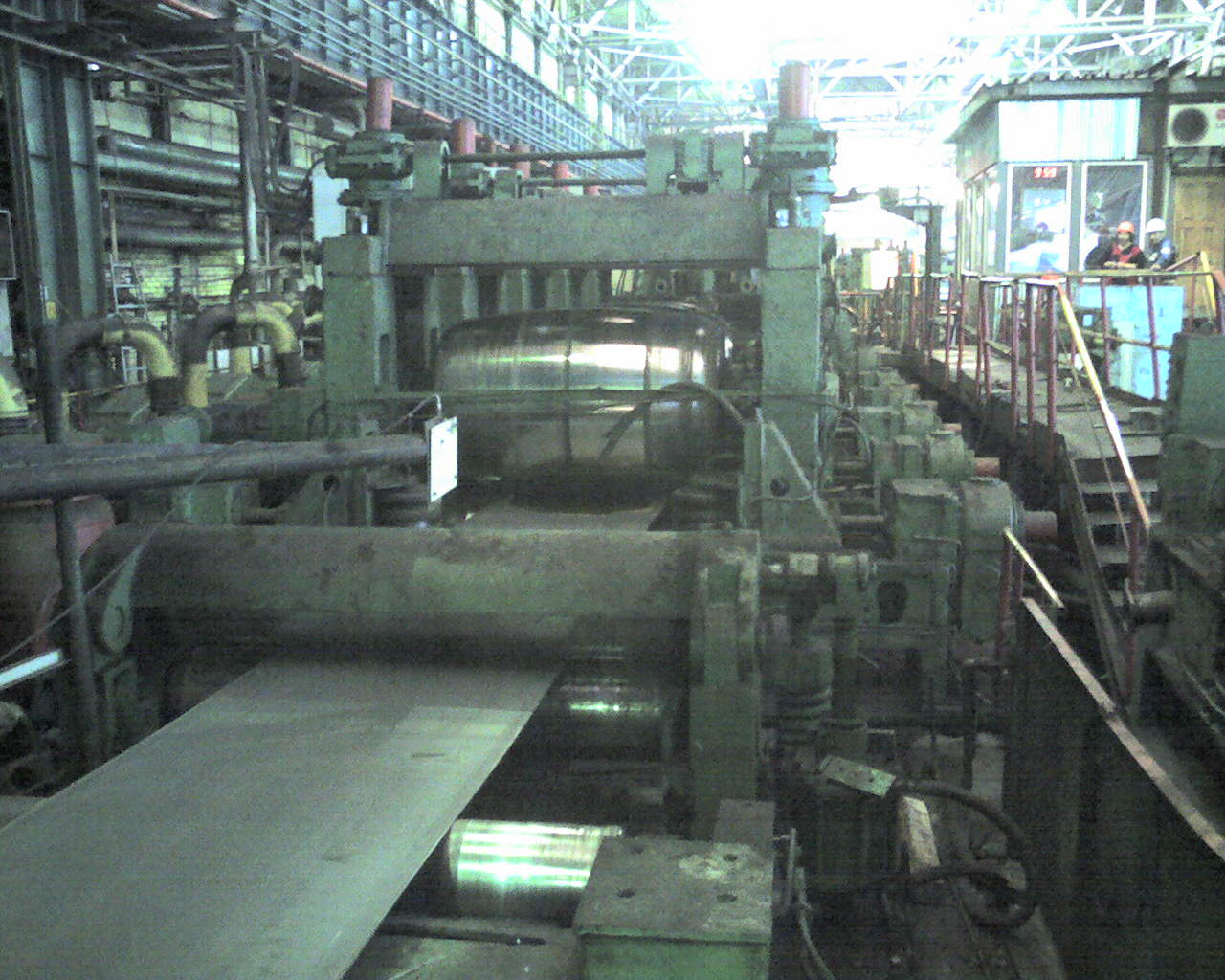

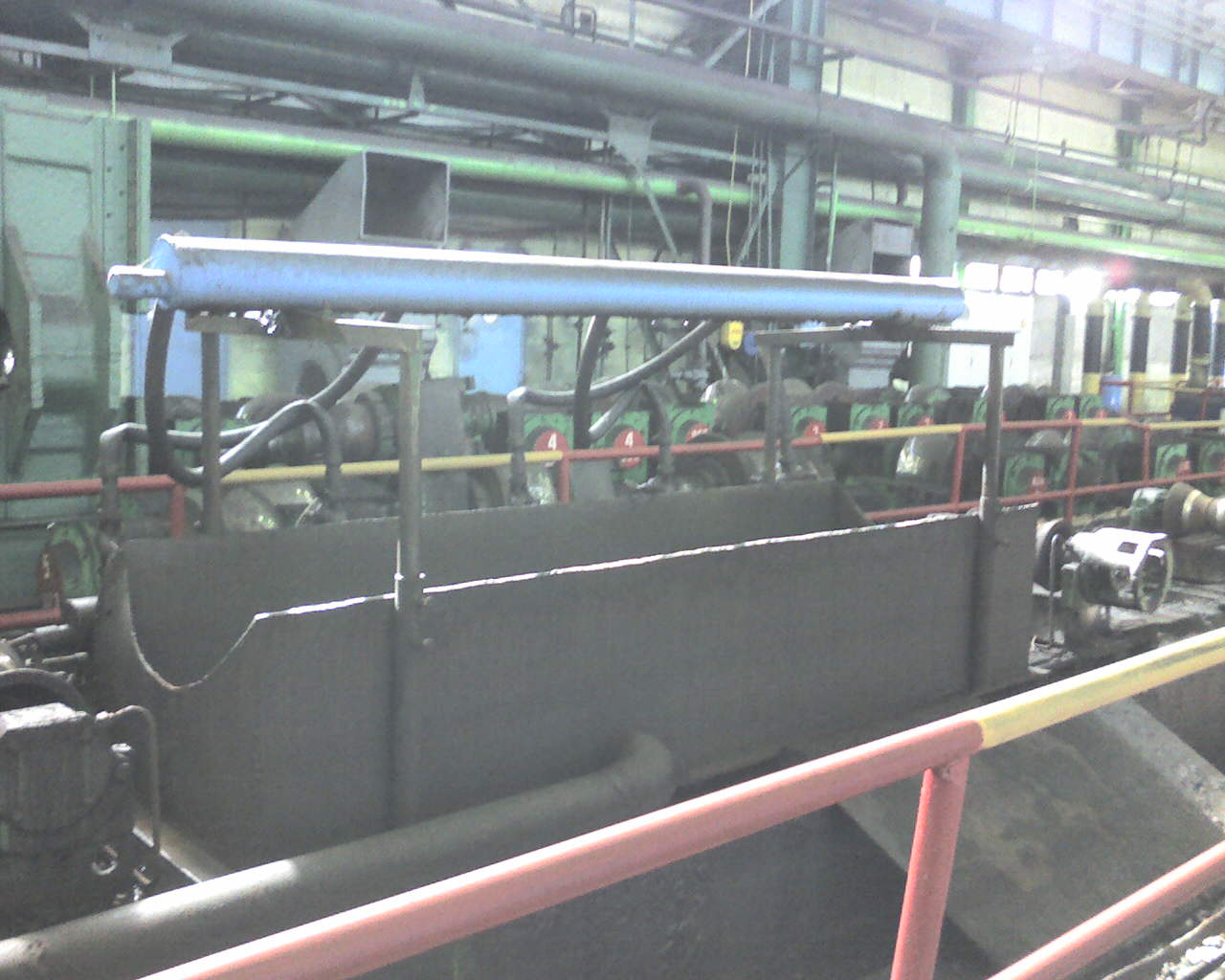

Перед калибровочным станом сваренная горячая труба охлаждается проточной водой (рис. 14), так как в калибровочный стан она должна поступать полностью охлажденной. В калибровочном стане (рисунок 15) труба редуцируется и одновременно принимает правильную геометрическую форму и требуемые размеры. Некоторое натяжение трубы в калибровочном стане создается последовательным увеличением диаметра валков. Калибровочные станы трубоэлектросварочных установок состоят из 3 – 4 приводных клетей и 3 – 4 неприводных.

Рабочая клеть калибровочного стана изображена на рисунке 16.

Рисунок 14. Спрейр охлаждения трубы после ЛТО.

Рисунок 15. Калибровочный стан.

Рисунок 16. Третья калибровочная клеть.

Выходящая из калибровочного стана бесконечная труба попадает в устройство автоматической резки ее на мерные длины рисунок 17.

Рисунок 17. Трубоотрезной станок 2К-424.