- •Содержание

- •Описание токарного станка

- •Техническая характеристика

- •Функциональная схема электропривода

- •Принципиальная схема электропривода

- •Описание микроконтроллера

- •Микроконтроллеры семейства avr

- •Микроконтроллер aTmega64

- •Синтез структуры регулятора

- •Программное обеспечение

- •Подпрограмма прерывания от таймера/счетчика 3

- •Подпрограмма расчета угла очередной фазы

- •Подпрограмма выбора скважности для заданного угла

- •Литература

Федеральное агентство по образованию

Ульяновский государственный технический университет

Курсовой проект

по дисциплине: «Микропроцессорное управление в электроприводе»

на тему: «Электропривод шпинделя токарного станка»

Выполнил: студент гр. Ад-51

Барахтенко С. В.

Проверил: преподаватель

Иванов В.М.

Ульяновск 2007

Содержание

1 Описание токарного станка 3

2 Функциональная схема электропривода 15

3 Принципиальная схема электропривода 24

4 Описание микроконтроллера 28

4.1Микроконтроллеры семейства AVR 28

4.2Микроконтроллер ATmega64 33

5 Синтез структуры регулятора 42

6 Программное обеспечение 47

6.1Подпрограмма прерывания от таймера/счетчика 3 47

6.2Подпрограмма расчета угла очередной фазы 49

6.3Подпрограмма выбора скважности для заданного угла 49

Литература 57

Описание токарного станка

Станок оснащен оперативным УЧПУ мод. "Электроника НЦ-31", установленным на суппорте, станка, что обеспечивает удобство наблюдения за перемещениями режущего инструмента при вводе управляющей программы.

Станок мод. 16К20Т1 является типичным для современных станков с ЧПУ и предназначен для токарной обработки (в центрах и в патроне) наружных и внутренних поверхностей деталей типа тел вращения различной сложности, а также для нарезания резьбы.

Этот станок применяется в единичном, мелкосерийном и серийном производстве.

Техническая характеристика

Наибольший диаметр обрабатываемой детали, мм:

при установке над станиной 400

при установке над суппортом 215

Наибольшая длина обработки, мм 900

Диаметр отверстия в шпинделе, мм 53

Число одновременно управляемых координат 2

Частота вращения шпинделя, об/мин 22,4-2240

Подачи, мм/об:

продольные 0,01-2,8

поперечные 0,005-1,4

Максимальная рабочая подача, мм/мин:

продольная 2000

поперечная 1000

Скорость быстрых перемещений, мм/мин:

продольных 6000

поперечных 5000

Дискретность перемещений, мм:

продольных 0,01

поперечных 0,005

Шаг нарезаемой резьбы, мм 0,01-40,959

Число позиций револьверной головки 8

Наибольшие размеры поперечного сечения резца,

устанавливаемого в резцедержателе, мм 25x25

Мощность главного электродвигателя, кВт 11

Масса станка, кг 4000

Габарит станка (длина х ширина х высота), мм 3980x1700x1700

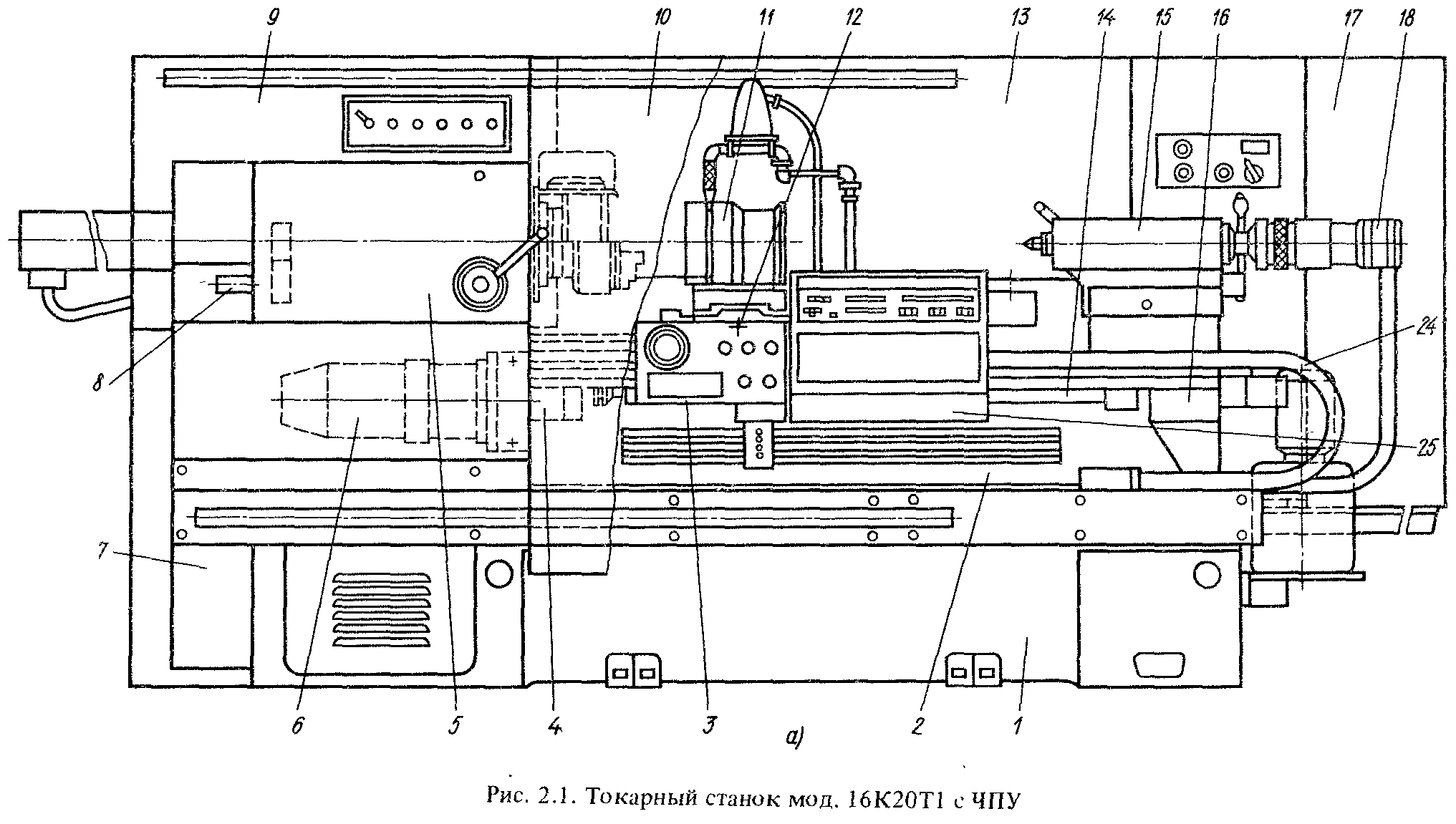

В состав станка мод. 16К20Т1 (Рис. 1 .1, Рис. 1 .2) входят: основание 1; станина 2; каретка 3; левая опора 4 винта продольного перемещения; шпиндельная бабка 5; привод 6 продольного перемещения; неподвижное ограждение 7; датчик резьбонарезания 8; шкаф 9 управления; подвижное ограждение 10; поворотная револьверная головка 11; винтовая шариковая пара 12 поперечного перемещения; шкаф 13 управления; винтовая шариковая пара 14 продольного перемещения; задняя бабка 15; правая опора 16 продольного винта; электрооборудование 17; электромеханический привод 18 пиноли задней бабки; централизованная система 19 смазки; электродвигатель главного движения 20; патрон 21 с электромеханическим приводом 22; привод 23 поперечного перемещения; разводка коммуникаций по станку; разводка коммуникаций по каретке 24; пульт управления 25 (включая УЧПУ "Электроника НЦ-31").

Кроме того, по заказу поставляются люнет неподвижный и приспособление для настройки инструмента.

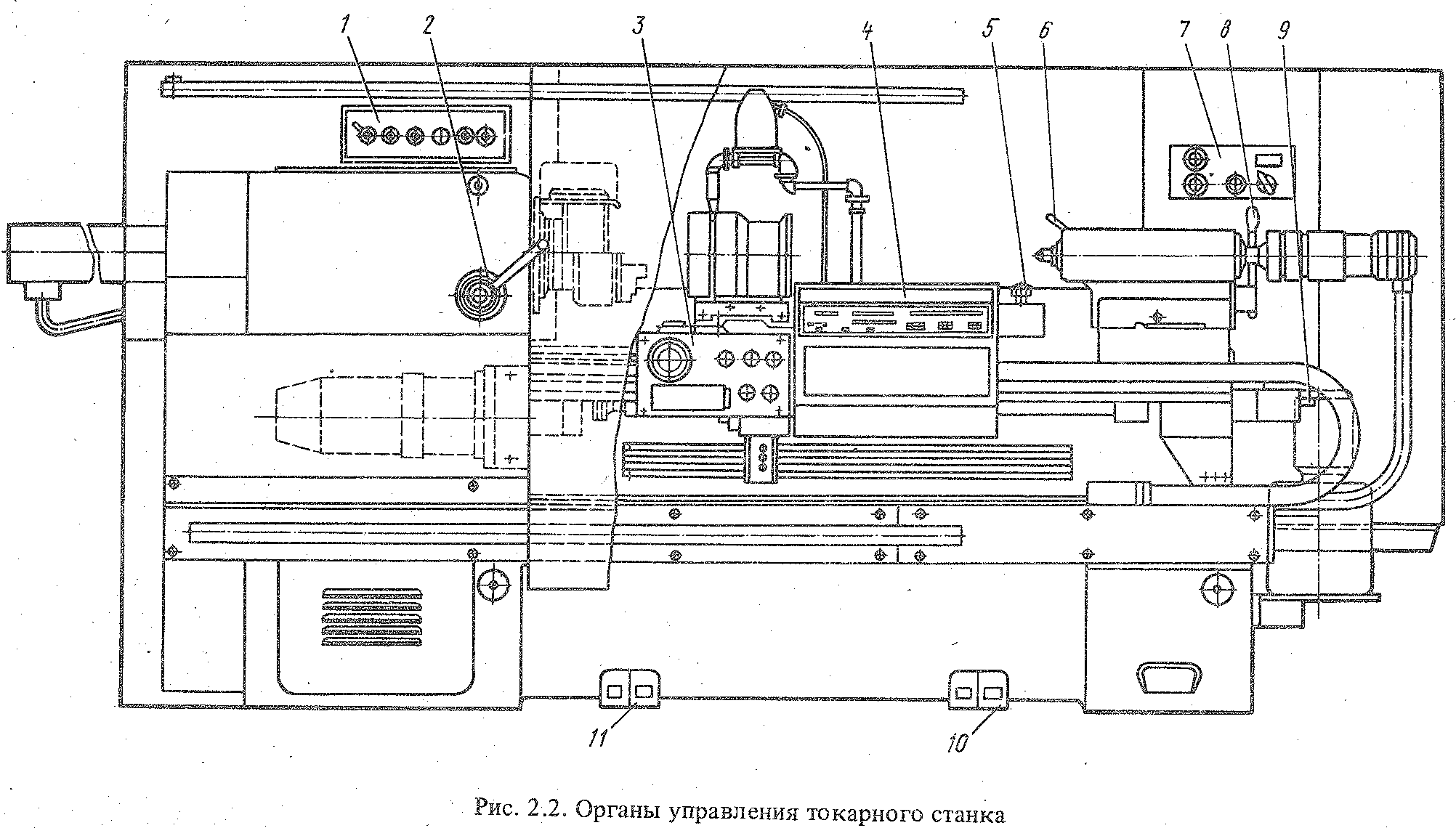

Органы управления станком показаны на Рис. 1 .3. К ним относятся: панель 1 управления, служащая для ручного включения станка и шпинделя в толчковом режиме; рукоятка 2 (для переключения трех диапазонов частоты вращения шпинделя); панель 3, расположенная на каретке; пульт 4 УЧПУ; кнопка 5 служит для выключения станка в аварийных ситуациях; рукоятка 6 ручного зажима пиноли задней, бабки; панель 7 управления приводами; рукоятка 8 ручного зажима задней бабки; рукоятка 9 наладочного (ручного) перемещения каретки; сдвоенная педаль 10 перемещения пиноли; педаль 11 управления патроном (зажим и разжим обрабатываемой детали).

Рис. 1.1 Токарный станок модели 16К20Т1 с ЧПУ

Рис. 1.2 Токарный станок модели 16К20Т1 с ЧПУ. Продолжение

Рис. 1.3 Органы управления токарного станка

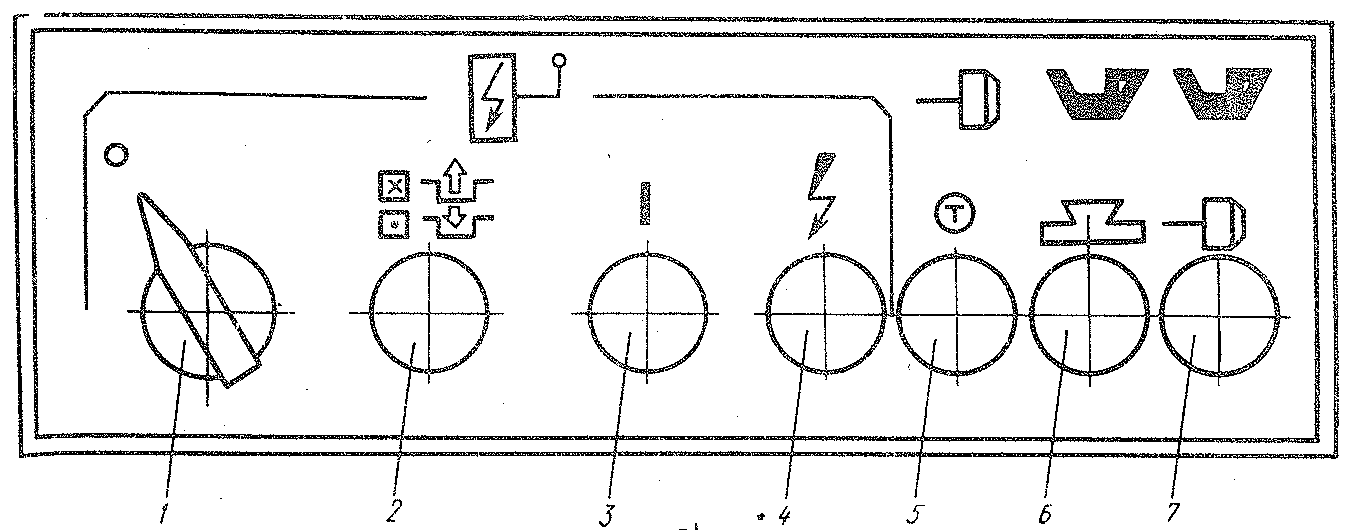

На панели, расположенной на шкафу управления (Рис. 1 .4),и панели управления приводами (Рис. 1 .5) смонтированы: рукоятка 1 вводного автомата (включение и выключение электрооборудования станка); кнопка 2 механической блокировки вводного автомата; кнопка 3, включением которой подают напряжение на электроавтоматику станка; лампа 4, которая загорается при наличии напряжения; кнопка 5 (толчкового действия), при нажатии на которую шпиндель начинает вращаться; кнопка 6, нажатием которой производится автоматическое смазывание направляющих каретки; лампа 7 контроля смазывания шпиндельной бабки; сигнализатор 8 заземления, контролирующий цепь управления напряжением НОВ; кнопка 9 включения приводов подачи; кнопка 10 выключения приводов подачи; переключатель 11 пиноли и патрона, имеющий пять положений; 1) крайнее левое — зажим детали в патроне (по наружному диаметру) и пинолью; 2) зажим детали в центрах; 3) зажим детали в патроне по наружному диаметру; 4) зажим детали в патроне по внутреннему диаметру; 5) крайнее правое — разжим детали.

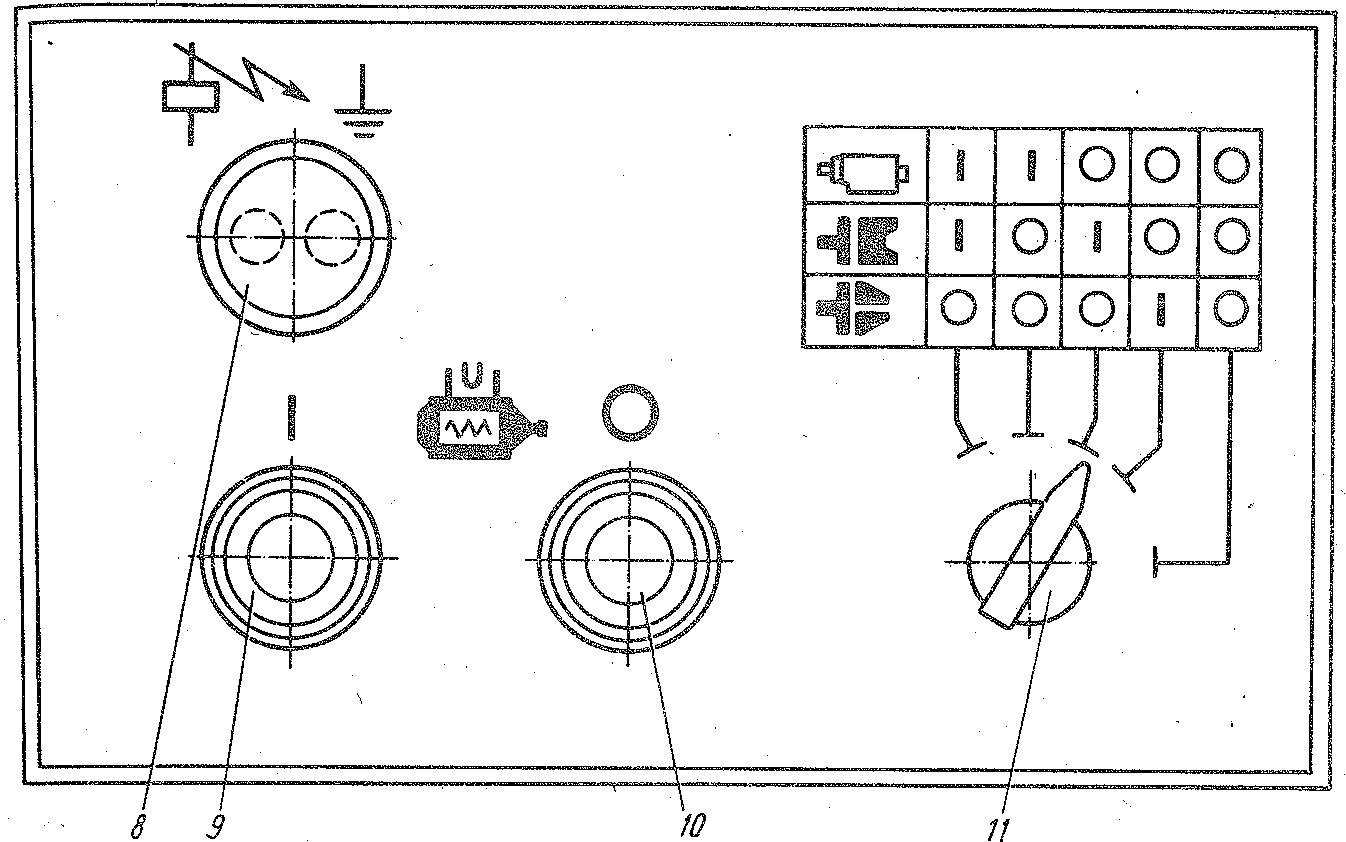

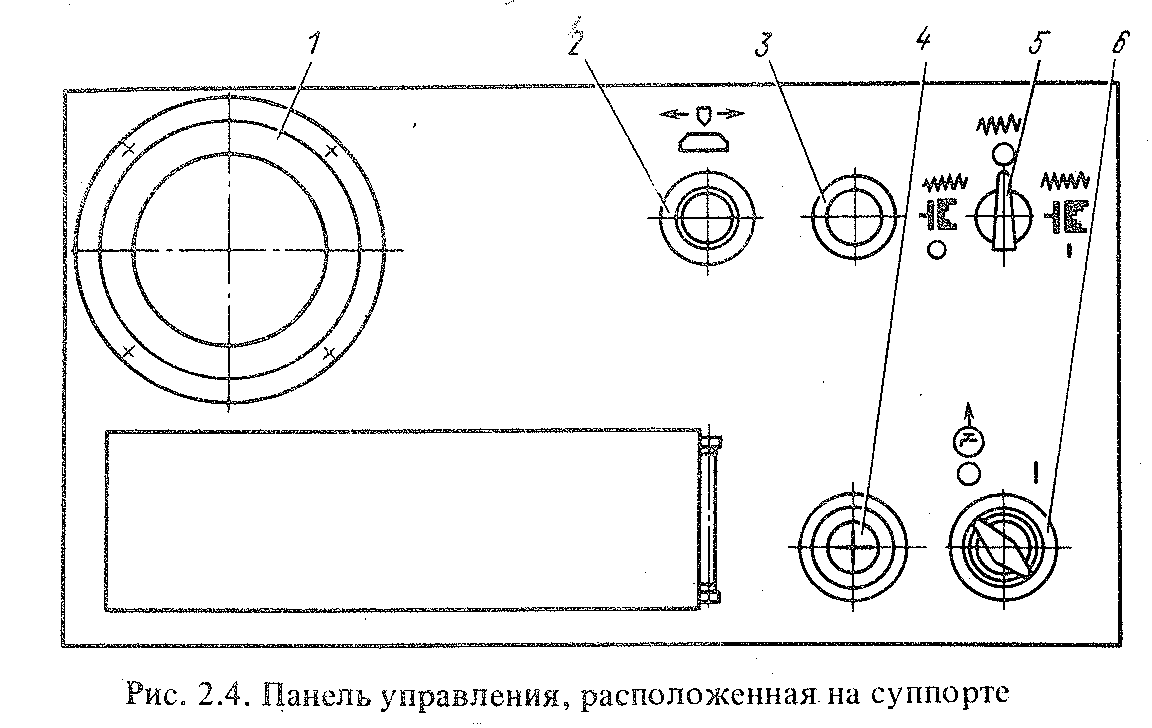

На панели управления, расположенной на суппорте (Рис. 1 .6), находятся: ручной генератор 1 перемещений суппорта, осуществляемых от УЧПУ и необходимых для "привязки" инструмента к координатным осям станка и реализации других наладочных функций; кнопка 2 схода суппорта с аварийного кулачка; лампочка 3, сигнализирующая о вращении шпинделя; переключатель 4, который в положении "Выключено" блокирует возможность ввода информации с пульта управления, что необходимо с точки зрения техники безопасности; переключатель 5, имеющий три положения: 1) левое — разрешается подача и вращение шпинделя; 2) среднее — работа шпинделя без подачи; 3) правое — остановка подачи и вращение шпинделя; переключатель 6 включения (выключения) охлаждения.

Рис. 1.4 Панель управления станком

Рис. 1.5 Панель управления приводами

Рис. 1.6 Панель управления суппорта

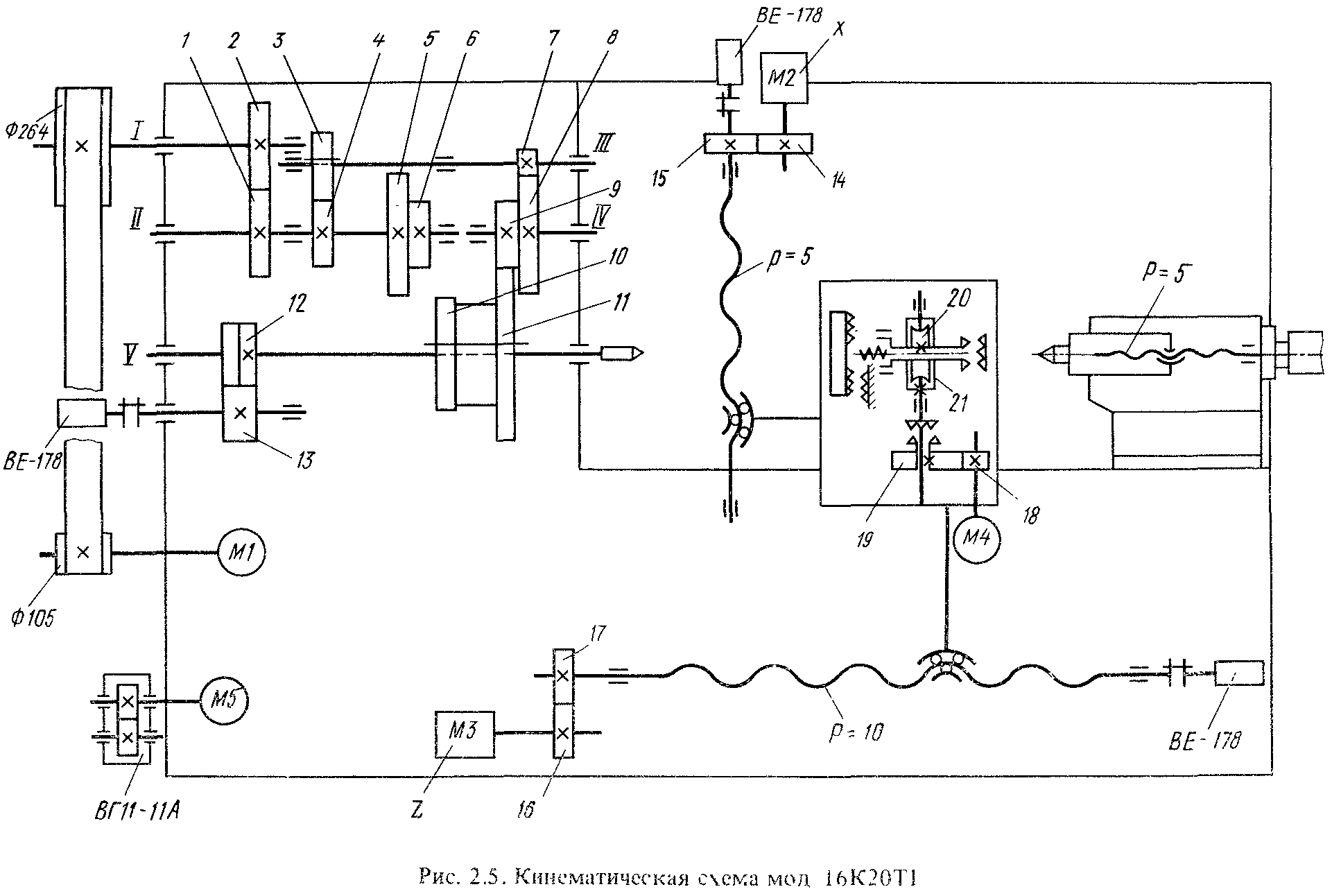

Кинематическая схема станка мод. 16К20Т1 представлена на Рис. 1 .7. В качестве привода главного движения используют электродвигатель M1: регулируемый постоянного тока либо частотно-регулируемый асинхронный.

В описываемой схеме двигатель M1 — частотно-регулируемый асинхронный. От двигателя Ml посредством поликлиновой ременной передачи (с шкивами диаметром 105 и 264 мм) вращение передается на вал I шпиндельной бабки, а затем через зубчатые колеса 1 и 2 — на вал II. Далее обеспечиваются три диапазона частоты вращения шпинделя I (22,4—315; 63—900; 160—2240 об/мин). В пределах каждого диапазона частота вращения регулируется Бесступенчато путем изменения частоты вращения электродвигателя Ml.

Для получения первого диапазона частот вращения движение от вала II (через зубчатые колеса 4 и 3) передается на вал III, затем (через зубчатые колеса 7 и 8) -на вал IV и далее (через зубчатые колеса 9 и 11) — на вал V (шпиндель).

Для получения второго диапазона колесо 11 вводится в зацепление с колесом 6, а колесо 3 выводится из зацепления с колесом 4.

Для получения третьего диапазона колесо 10 вводится в зацепление с колесом 5, а колесо 3 (как и в предыдущем случае) выводится из зацепления с колесом 4. Зубчатые колеса 12 и 13 служат для вращения датчика ВЕ-178 резьбонарезания.

Зубчатое колесо 12 — разрезное и служит для выборки зазора в зацеплении в целях предотвращения рассогласования положения шпинделя и датчика.

В качестве привода подач суппорта по оси X (поперечное перемещение) применяют электродвигатель М2 (регулируемый высокомоментный постоянного тока) или частотно-регулируемый асинхронный/ От двигателя М2 вращение' (через зубчатые колеса 14 и 15) передается на шариковый винт (шаг Р = 5); обратная связь по пути осуществляется фотоимпульсным датчиком ВЕ-178. Цепь привода подач суппорта по оси Z (продольное перемещение): двигатель. МЗ — зубчатые колеса 16, 17 — шариковый винт (Р = 10) -датчик ВЕ‑178.

Рис. 1.7 Кинематическая схема токарного станка модели 16К20Т1

Цепь поворота шестипозиционной револьверной головки: асинхронный электродвигатель М4 —зубчатые колеса 18 и 19 — червяк 20 ~ червячная шестерня 21. Асинхронный двигатель М5 приводит во вращение шестеренный насос ВГ11-11А, осуществляющий централизованное смазывание станка.

Конструкция шпиндельного узла в значительной мере определяет эксплуатационные показатели станка, т.е. применяемые режимы резания и достигаемые точность и производительность обработки. Поэтому корпус бабки выполнен в виде жесткой чугунной отливки и надежно закреплен на станине. Зубчатые колеса закалены и прошлифованы по профилю зубьев. Наиболее важной деталью шпиндельной бабки является шпиндель, непосредственно воспринимающий усилия резания. Передний конец шпинделя имеет фланец, к которому крепится кулачковый патрон. Передней опорой служит двухрядный конический роликовый подшипник, а задней — одно рядный конический роликовый подшипник. Применение в опорах пружин, предназначенных для постоянной выборки зазоров в подшипниках способствует повышению точности и жесткости шпиндельного узла

Подшипники отрегулированы заводом-изготовителем станка, что обеспечивает их эксплуатацию без вмешательства наладчика (кроме случаев ремонта).

Привод продольного перемещения суппорта включает в себя шариковую винтовую передачу (диаметр 63 мм, шаг 10 мм), опоры винта, редуктор (передаточное отношение 1:1), электродвигатель 6 постоянного тока и датчик обратной связи связанный с винтом посредством муфты.

Если станок оснащен частотно-регулируемым асинхронным двигателем, то устанавливают редуктор с передаточным отношением 1:2, а датчик обратной связи встраивают в электродвигатель. Зазор в зубчатом зацеплении редуктора выбирают перемещением переходной плита (с установленным на ней электродвигателем) относительно корпуса редуктора.

Привод поперечного перемещения суппорту включает в себя шариковую винтовую передачу (диаметр 40 мм, шаг 5 мм), опоры винта, редуктор (передаточное отношение 1:1), электродвигатель постоянного тока и датчик обратной связи, соединенный с винтом посредством упругой муфты. Если станок оснащен частотно-регулируемым асинхронным двигателем, то датчик обратной связи встраивают в электродвигатель. Зазор в зубчатом зацеплении выбирают вертикальным смещением плиты (с установленным на ней электродвигателем).

Шестипозиционную револьверную головку с горизонтальной осью вращения устанавливают на поперечной ползушке. В инструментальной головке крепят шесть резцов-вставок или три инструментальных блока.

Инструментальную съемную головку монтируют на выходном валу и жестко связывают с подвижным элементом плоскозубчатой муфты.

Заднюю бабку крепят на станине с помощью рукоятки, эксцентрикового вала, планки и системы рычагов. Силу прижима задней бабки к станине регулируют винтами, изменяя положение прижимной планки. Пиноль перемещают вручную (с помощью маховика) или используя электромеханический привод.

Станок оснащен трехкулачковым патроном с электромеханическим приводом зажима обрабатываемой детали.

В станке применена автоматическая система ; с мазывания шпиндельной бабки. Шестеренный насос всасывает масло из резервуара и подает его через сетчатый фильтр к подшипникам шпинделя и зубчатым колесам. Примерно через минуту после включения главного электродвигателя начинает вращаться диск маслоуказателя. Его постоянное вращение свидетельствует о нормальной работе системы смазывания. Из шпиндельной бабки масло через сетчатый фильтр и магнитный патрон сливается в резервуар. В процессе работы необходимо следить за вращением диска маслоуказателя; при его остановке необходимо отключить станок и очистить фильтр, промыв его элементы. Фильтр очищают по мере его засорения, но не реже 1 раза в месяц.

Порядок работы ставка. Перед началом работы включают станок, и проверяют положение и надежность крепления кулачков аварийного ограничения хода на продольной и поперечной линейках, а также положение и надежность крепления задней бабки на станине (в случае ее применения). При обработке в патроне заднюю бабку отводят в крайнее правое положение. С помощью специальных рукояток проверяют легкость перемещения суппорта в продольном и поперечном направлениях. В режиме "Ручное управление" проверяют работу механизмов станка: переключение диапазонов частоты вращения; перемещение суппорта в продольном и поперечном направлениях на быстром ходу и рабочих подачах; работу аварийных и блокировочных электропереключателей; подачу смазочного материала; вращение шпинделя и др. Проверив работу станка в ручном режиме и убедившись в ее правильности, включают автоматический цикл — обход контура на холостом ходу (без установки заготовки).