- •Директор

- •6.3.2.2 Описание конструкции и служебного назначения детали:

- •6.3.2.3 Технологический процесс обработки детали:

- •6.3.2.7 Методы контроля и принципы работы измерительных приспособлений, (инструмента):

- •6.3.4.2 Оборудование, инструмент и приспособления для сборки:

- •6.4 Промышленная санитария, безопасность труда и пожарная безопасность на предприятии:

- •6.5 Мероприятия по ресурса- и энергосбережению цеха (участка):

- •№ Докум.

6.3.2.7 Методы контроля и принципы работы измерительных приспособлений, (инструмента):

Для измерения данной детали используют следующие измерительные инструменты:

Щуп - применяют в тех случаях, когда требуется измерять очень малые расстояния, например, лишь в несколько раз превышающие толщину бумаги, применяются наборы пластинок-щупов - плоских и клиновых. Измерения проводятся по принципу "проходит - не проходит". В измеряемый зазор вводят одну за другой пластинки набора, пока не дойдут до такой ситуации, когда одна из пластинок едва входит в зазор, а следующая уже не входит. Клиновый щуп осторожно вдвигают в зазор до тех пор, пока он не остановится, после чего считывают указанную на лицевой поверхности щупа его толщину.

Микрометр - применяемый для измерения линейных размеров абсолютным контактным методом. Действие микрометра основано на перемещении винта вдоль оси при вращении его в неподвижной гайке. Перемещение пропорционально углу поворота винта вокруг оси. Полные обороты отсчитываются по шкале, нанесенной на стебле микрометра, а доли оборота - по круговой шкале, нанесенной на барабане.

Штангенциркуль - представляет собой инструмент, состоящий из негнущейся металлической линейки (штанги), рамки с нониусом и измерительных губок. Штанга имеет разметку с ценой деления 0,5 мм, а нониус – 0,02мм. Для фиксации риски на линейке существует специальный винт. Измерительные губки подразделяются на верхние и нижние. Первые служат для выполнения внутренних замеров (в основном, это отверстия в деталях), вторые – для получения внешних размеров изделий.

Калибр - предназначенный для контроля размеров, формы и взаимного расположения частей изделий. Контроль состоит в сравнении размера изделия с калибром по вхождению или степени прилегания их поверхностей. Такое сравнение позволяет рассортировать изделия на годные (размер находится в пределах допуска) и бракованные с возможным исправлением или неисправимые. Различают: калибр-скоба предназначена для контроля наружных поверхностей и калибр-пробка для внутренних поверхностей.

6.3.2.8 Анализ технологического процесса:

Таблица 2. Анализ технологического процесса

Базовое |

Проектируемое |

Токарно-винторезный станок 16К20 |

Токарный станок с ЧПУ 16К20Ф3 |

6.3.2.9 Планировка механического участка обработки детали:

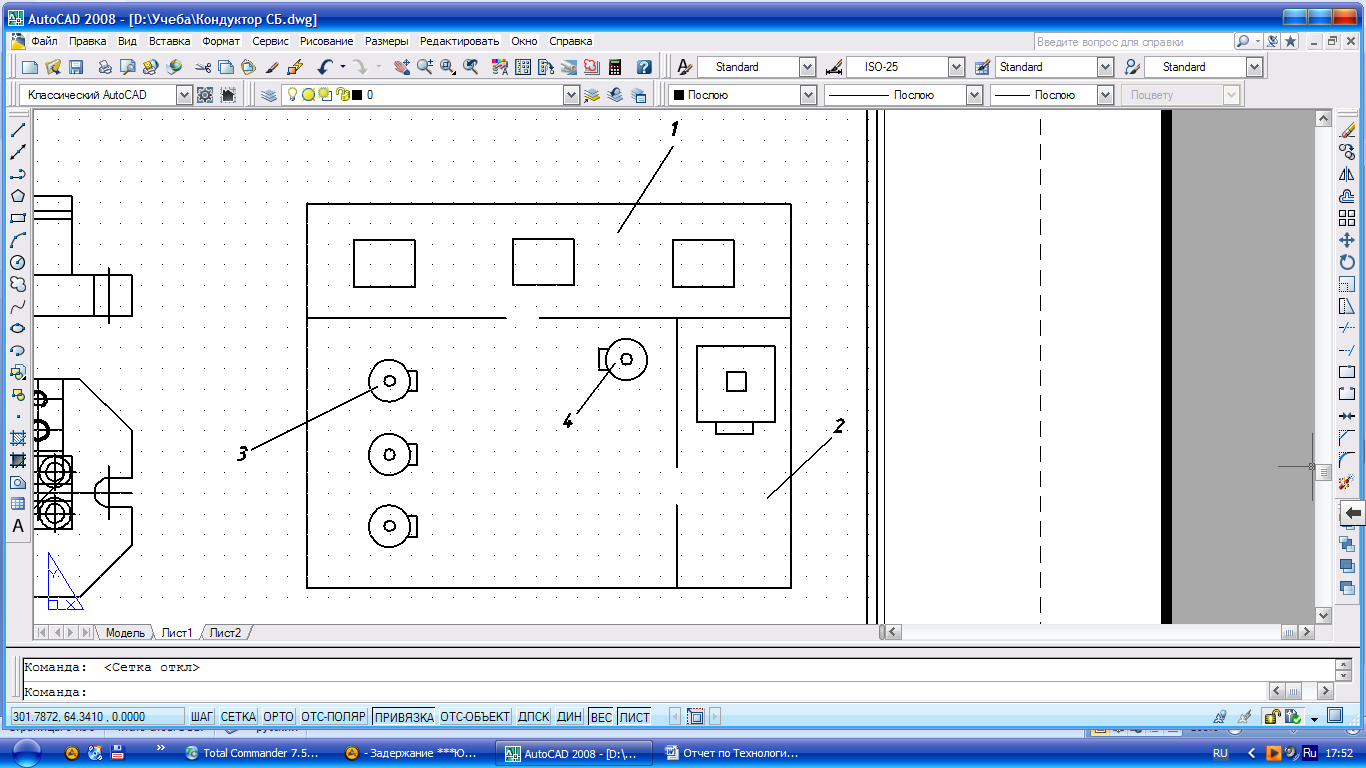

Рисунок 10. Схематическая планировка участка по обработке детали:

1 – Горизонтально-фрезерный станок 6Р81; 2 – Вертикально-сверлильный станок 2Н118; 3 – Токарно-винторезный станок 16К20; 4 – Бесцентрово-шлифовальный станок 3М182.

6.3.3 Термически цех (участок):

6.3.3.1 Оборудование цеха (участка):

Рисунок 11. Термический участок:

1 - участок печей ТВЧ; 2 - участок для очистки деталей;

3 - шахтные печи для закалки (СШЦМ 6.6); 4 - печь для снятия напряжения (отпуск).

6.3.3.2 Виды термической обработки:

На термическом участке используют следующие виды обработки:

Отжиг - термическая обработка, заключающаяся в нагреве металла, находящегося в результате каких либо предшествующих воздействий в неравновесном состоянии и приводящая его в более равновесное состояние. Охлаждение после отжига производиться вместе с печью.

Отпуск - термическая обработка, представляющая собой нагрев закаленного сплава ниже температур фазовых превращений для приближения его структуры к более устойчивому состоянию.

Если после нагрева выше температур фазовых превращений охлаждение ведется не в печи, а на воздухе, то такой отжиг называется нормализацией, которая является переходной ступенью от отжига к закалке.

Под цементацией принято понимать процесс высокотемпературного насыщения поверхностного слоя стали углеродом.

6.3.4 Механосборочный цех:

6.3.4.1 Виды и организационные формы сборочных работ:

На данном предприятии существует стационарная непоточная форма сборочных работ.

Сборку называют стационарной в том случае, если весь процесс сборки изделия осуществляется на одном рабочем месте, т.е. изделие не перемещается по ходу технологического процесса. При этом, если для сборки изделия требуются рабочие нескольких специальностей, то эти рабочие или бригады последовательно сменяют друг друга на рабочем месте. Такая организация сборки имеет тот недостаток, что невозможно совместить во времени работу разных рабочих и бригад. Вследствие этого значительное число сборочных операций приходится осуществлять последовательно, что удлиняет цикл изготовления изделия.

Областью эффективного использования непоточной стационарной сборки является единичное и мелкосерийное производство крупногабаритных и уникальных машин. Производство КПО носит в основном единичный и мелкосерийный характер. Нередко машина является опытной или уникальной и сборка фактически является продолжением процесса отработки ее конструкции, проверкой возможности реализации тех или иных инженерных решений. Другими особенностями сборки КПО являются: значительная масса и размеры сборочных объектов, что требует больших производственных площадей и мощных подъемно - транспортных средств; большой цикл сборки машин; необходимость в слесарях - сборщиках высокой квалификации, что объясняется сложностью процесса сборки ввиду отсутствия детально разработанной технологии и недопустимостью брака; весьма низкие уровни оснащения специальной оснасткой и механизации слесарно-сборочных работ; большой объем пригоночных и доделочных работ.