- •Введение

- •2.2 Литье в песчаные формы

- •2.3.1 Литниковая система

- •2.3.2 Конструкция песчаной литейной формы

- •2.3.3 Стержни литейной формы

- •2.3.4 Стержневые ящики, опоки

- •2.3.5 Формовочные и стержневые смеси

- •2.3.6 Последовательность изготовления песчаной формы в опоках

- •2.4.1 Стереолитография

- •2.4.2 Лазерное спекание

- •2.4.3 Сфера применения технологий бп

- •2.11 Литье в магнитные формы по выжигаемым моделям

- •2.12 Исходные материалы для выжигаемых моделей

- •2.13 Получение моделей для литья по выплавляемым и выжигаемым моделям по технологиям бп

- •2.13.1 Использование литейной оснастки, полученной бп – технологиями

- •2.14 Использование песчаных синтез - форм, полученных бп - технологиями

- •2.17 Электрошлаковое литье

- •2.20 Выбивка, очистка и обрубка отливок. Дефекты отливок

- •2.20.1 Методы обнаружения дефектов

- •2.20.2 Методы исправления дефектов

- •2.21.3 Отливки из стали

- •Начало формы

- •3 Технология сварочного производства

- •3.2 Сварные соединения и швы

- •3.3 Пространственное положение сварных швов. Конструктивные элементы сварных соединений и подготовка кромок под сварку

- •3.4 Сущность сварки покрытым электродом

- •3.5 Сущность автоматической дуговой сварки под флюсом

- •3.6 Дуговая сварка в защитном газе

- •3.7 Плазменная сварка и резка

- •3.8 Электрошлаковая сварка

- •Конец формы

- •3.10 Стыковая контактная сварка

- •3.11 Точечная контактная сварка

- •3.14 Технология кислородной резки

Конец формы

Таблица 3.2 Сравнительная таблица способов сварки. Сталь Ст 3 сп. Диаметр электрода 3 мм

-

Способ сварки

Сварочный

материал

Напряже-

ние на дуге, В

Сила св. тока, А

Производи-тельность,

кг/ч

Скорость сварки, м/ч

Технологическая себест. 1 кг наплав. Ме

РД

Тип Э36, Э38, Э42, Э46, Э50 Марка электрода 03С-4, ЦУ7, АН04, МР-3

22-24

100-140

0,01-1,4

8-10

1,4

Автомат. под флюсом

Св-08, Св-08А

Флюсы:

АН-348,

ОСЦ-45

32-36

300-450

5-10

20-40

0,6

Механизированная

в СО2

Св-08Г,

Св-08Г2С,

Газ – СО2

30-34

300-450

5-10

20-40

0,8

Окончание табл. 3.2

ЭШС

Св-08, Св-08А

Флюс: АН8, АН-348,

АН-ОФ6

46-50

475-550

10-15

0,8-11

0,5

3.10 Стыковая контактная сварка

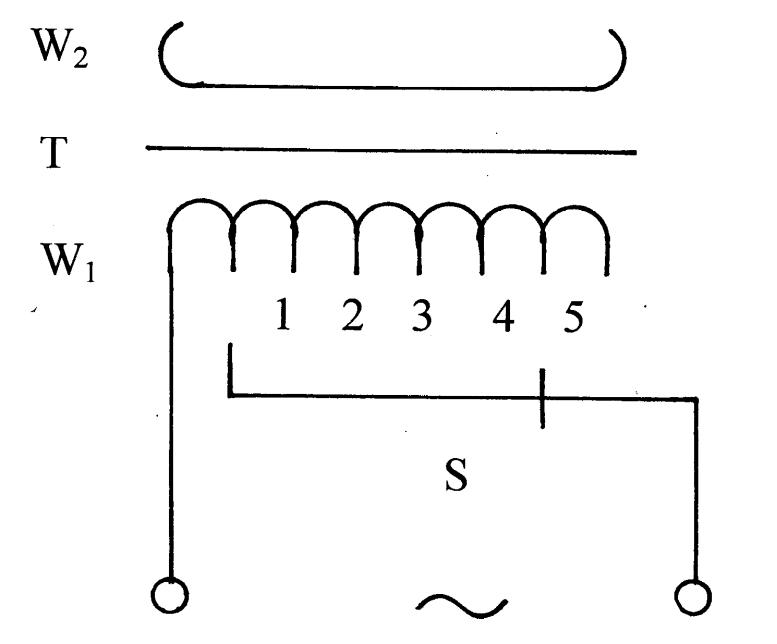

Стыковая контактная сварка - контактная сварка, при которой соединение свариваемых частей происходит по поверхности стыкуемых торцов. Она подразделяется на два способа: оплавлением и сопротивлением. Принципиальная электрическая схема контактной сварки показана на рис. 3.34.

При сварке оплавлением нагрев металла сопровождается оплавлением и последующим сжатием стыкуемых торцов, а при сварке сопротивлением без оплавления стыков.

Рис. 3.34 - Принципиальная электрическая схема контактной машины:

Т – трансформатор; S – переключатель ступеней

Для регулирования силы сварочного тока применяется неавтоматическое регулирование мощности путем изменения числа включенных витков первичной обмотки W1. Увеличение W1 повышает коэффициент трансформации, который определяется отношением:

K= W1/W2=U1/U2=ICB / Iперв. (3.3)

где W1 и W2 – число витков, соответственно первичной и вторичной обмоток трансформатора;

U1 и U2 – первичное и вторичное напряжение трансформатора на холостом ходу, В;

ICB. и I перв. – сила сварочного тока и тока в первичной обмотке, А.

IСВ = К*Iперв.= (Iперв.*W1)/W2; (3.4)

U2=(U1*W2)/W1; (3.5)

Если W2=1, то U2=U1/W1 (3.6)

ICВ =U2/Rобщ.; (3.7)

U1 = 380 B; U2 = 1,5 – 16 B;

Нагрев кромок заготовок при контактной сварке происходит за счет тепла, выделяющегося в месте контакта заготовок и определяется по закону Джоуля - Ленца:

Q = I2 R t, (3.8)

где Q - количество теплоты, Дж;

I - сила сварочного тока, А;

R - полное сопротивление рассматриваемого участка сварочной цепи, Ом;

t - время прохождения сварочного тока, с.

Стыковая сварка оплавлением – сварка, при которой нагрев металла сопровождается оплавлением соединяемых торцов. В этом случае напряжение на заготовки подаётся до соприкосновения торцов заготовок, затем торцы сближают, сварочная цепь замыкается, металл нагревается до плавления и контактные поверхности стыков (перемычки) расплавляются, заготовки сближают, во время осадки напряжение выключают.

Стыковая сварка сопротивлением – сварка, при которой нагрев металла осуществляется за счёт тепла выделяемого прохождением сварочного тока через контакт предварительно сжатых поверхностей. В отличие от сварки оплавлением, заготовки в начале сближают с определённым усилием и только тогда подают напряжение, не снимая усилия сжатия.

Металл в месте контакта прогревается проходящим током до пластического состояния. В конце нагрева усилие увеличивают, после образования грата напряжение отключают и снимают усилие сжатия.

Рис. 3.35 - Схема контактного сопротивления, цикл сварки сопротивлением: Δос – величина осадки заготовки; Rзаг.., RКОНТ, RЭЛ – сопротивления

Полное сопротивление в зоне сварки:

R = Rконт + 2 Rзаг. + 2 Rэл. (3.9)

Качество сварки оплавлением выше, чем сварки сопротивлением. Так как при плавлении перемычек усилие сжатия не велико, то они под действием появляющихся паров металла взрываются и при этом окислы, которые были на поверхности стыков, вместе с жидким расплавленным металлом удаляются из стыка в виде снопа искр. А при сварке сопротивлением окислы не выбрасываются из стыка и они остаются внутри него, что влияет на механические свойства сварного соединения. Но сварка сопротивлением легко автоматизируется, и в этом её преимущество.