Курсовая работа1

.doc1. Стандартизация.

1.1 Рассчитать и выбрать по ГОСТ посадку с зазором в системе отверстия и вала (зазор, контактирующие материалы, шероховатость их поверхностей), раюотающую t=1000 часов при следующих режимах: номинальный диаметр d=70 мм, длинна l=35 мм, число оборотов n=500 об/мин, нагрузка F=5000 Н, масло – индустриальное 12, толщина смазочного слоя hc=0,24 мкм при n=0, рабочая температура tp=50 oC. Толщина вкладыша h=4 мм. Допустимый износ вкладыша [h]=0,1 мм, вала [h]=0,1 мм.

Условное номинальное давление:

![]()

Скорость скольжения подшипника:

![]()

Рассчитываем конструкционные материалы для вала и вкладыша:

![]() [21, 22]

[21, 22]

Расчет материала для вкладыша:

Л58Мц2 (σb = 400, σт = 156) [22]

![]()

![]()

![]()

hu < [ hвк ]

Материал Л58Мц2 подходит для вкладыша.

Расчет материала для вала:

Ст1 (σb = 400, σт = 180)

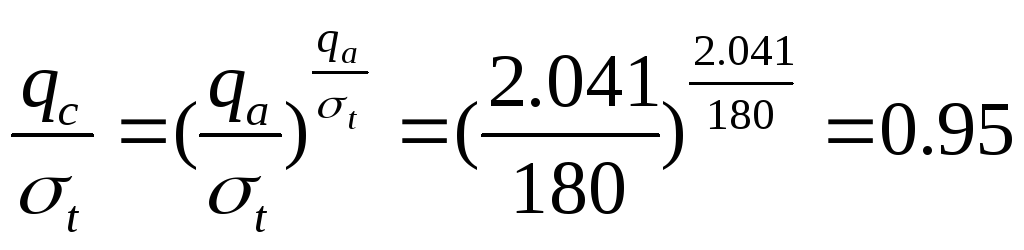

![]()

![]()

![]()

hu < [ hв ]

Материал Ст1 подходит для вала

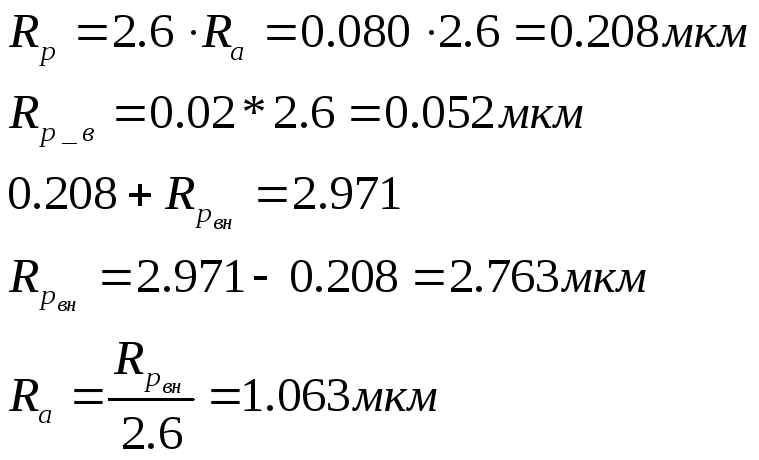

Расчет шероховатостей поверхностей

вкладыша и вала:

![]()

![]()

Для вкладыша:

![]()

![]()

![]()

![]()

Округляем (по условию задачи

![]() полученного значения). По ГОСТ 2789-73

выбираем ближайшее меньшее значение:

Ra

вк =0.08 мкм

полученного значения). По ГОСТ 2789-73

выбираем ближайшее меньшее значение:

Ra

вк =0.08 мкм

Шероховатость гладкого вала будет в четыре раза меньше шероховатости поверхности вкладыша:

![]()

По ГОСТ 2789-73 Ra=0.020 (для вала)

Расчет шероховатости поверхности вкладыша с внешней стороны:

![]()

![]() шероховатость

поверхности вкладыша с внешней стороны

шероховатость

поверхности вкладыша с внешней стороны

По ГОСТ 2789-73 выбираем ближайшее наименьшее: Ra = 0.80 мкм

тогда Rа вк1 = 0.80 мкм

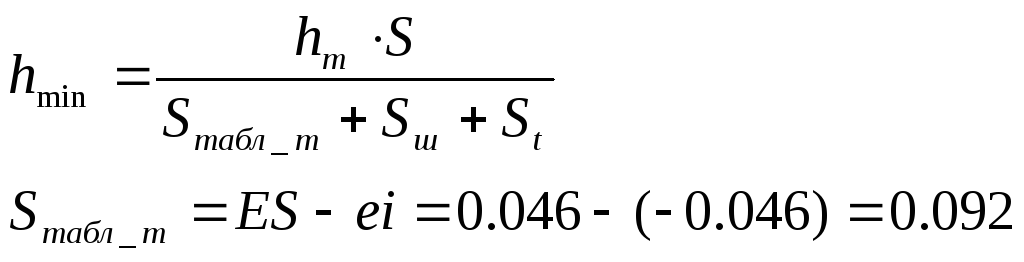

Рассчитываем зазор:

S – зазор между вкладышем и валом

![]() коэффициент

динамической вязкости смазки,

коэффициент

динамической вязкости смазки,

![]()

![]()

Нас не устраивает такой маленький зазор,

т.к. мы не сможем подобрать посадку. Для

того, чтобы увеличить зазор можно

изменить величины

![]() .

Будем изменять количество оборотов,

его можно повышать до n=5000

об/мин.

.

Будем изменять количество оборотов,

его можно повышать до n=5000

об/мин.

Увеличим до n=2000 об/мин для того, чтобы можно было подобрать посадку:

![]()

Поправки в зависимости от температуры:

![]()

![]() - коэффициент линейного расширения

вкладыша (отверстия и вала)

- коэффициент линейного расширения

вкладыша (отверстия и вала)

Поправка в зависимости от шероховатости:

![]()

![]()

При выборе посадки необходимо соблюдать условие:

![]()

![]()

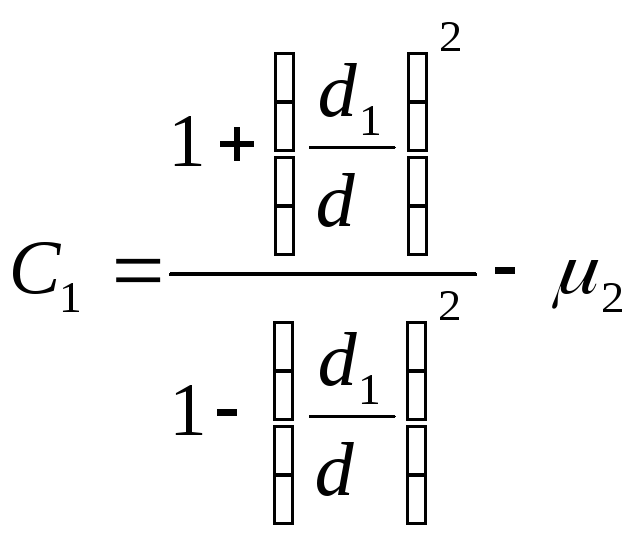

Расчет посадки в системе отверстия:

По ГОСТ 25347-82 выбираем посадку:

![]()

Рассчитаем толщину смазки в месте контакта:

![]()

![]()

![]()

Расчет посадки в системе вала:

По ГОСТ 25347-82 выбираем посадку:

![]()

Рассчитаем толщину смазки в месте контакта:

![]()

![]()

![]()

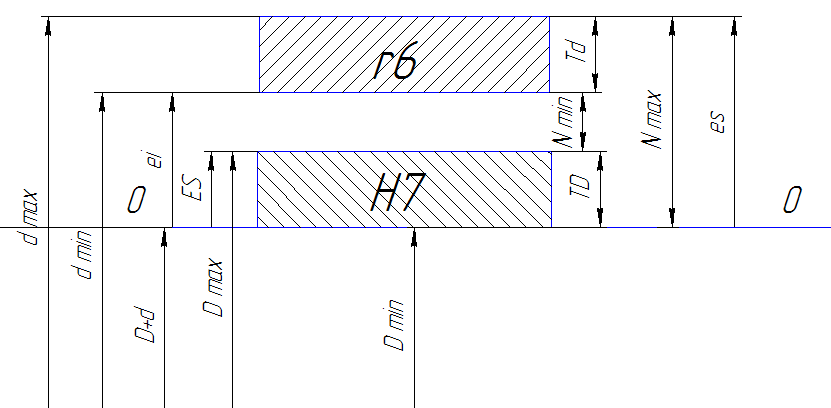

1.2 Рассчитать и выбрать по ГОСТ посадку с натягом в системе отверстия и вала (натяг, шероховатость поверхностей) при номинальном диаметре d=80 мм, d1=20 мм, d2=170 мм, длине l=45 мм и нагрузке: Р=5кН. Материал сталь 40ХН.

(![]()

![]() )

[21, 22]

)

[21, 22]

![]()

![]()

Рассчитаем шероховатость контактирующих поверхностей по формулам. Для этого определяем толщину деталей:

![]()

![]() 45

45![]()

Рассчитаем шероховатость поверхностей трубы, для которой толщина 30 мм, по формуле

![]()

![]()

Будем считать шероховатость контактирующих поверхностей пока одинаковой.

![]()

![]()

![]()

Выбираем по ГОСТ 2789 – 73 по контактирующему

диаметру ближайшее меньшее значение

Ra=10.0 , тогда

![]() [23]

[23]

По внутренней (не контактирующей) поверхности будет оставшаяся шероховатость. Но ток как по внутренней поверхности нет прямого контактирования (как по наружной) по ней рассчитываем шероховатость поверхности.

![]()

По внутренней поверхности шероховатость будет точно такой же, как и по наружной поверхности трубы Ra=10.0

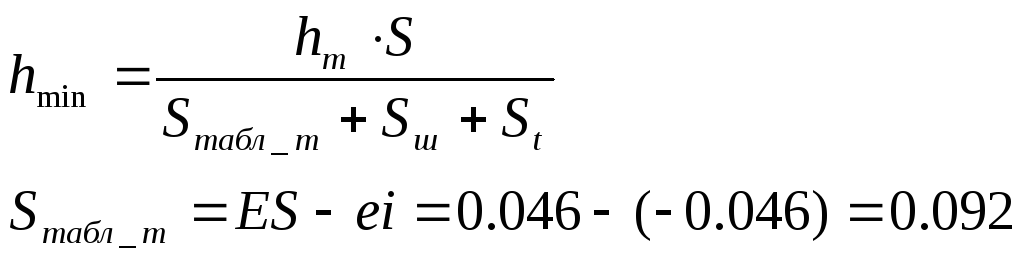

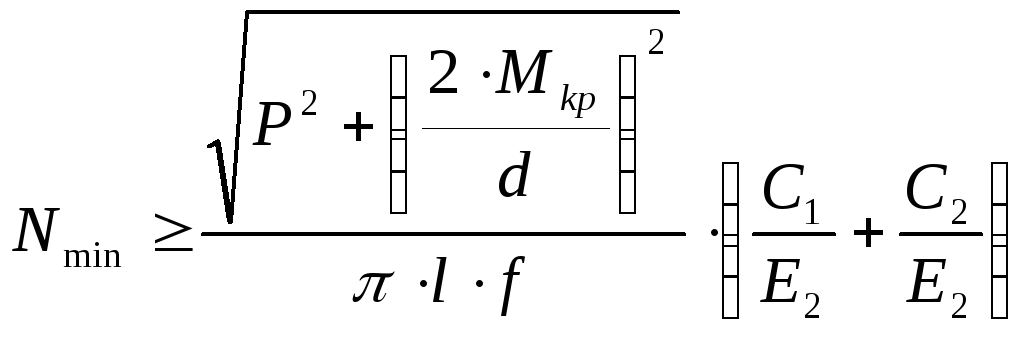

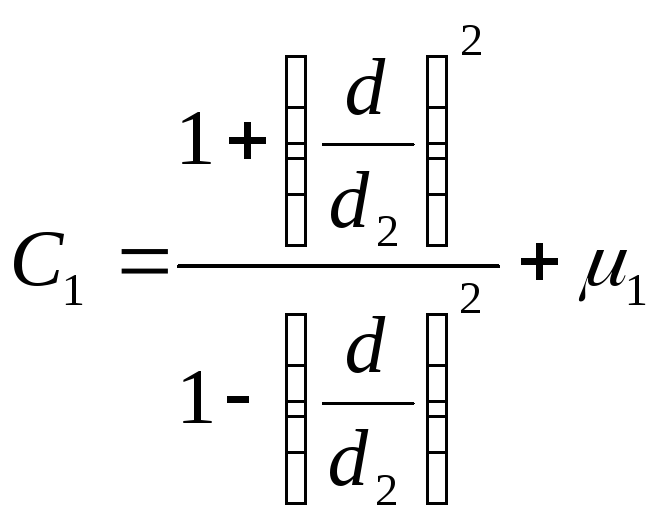

Находим наименьший натяг:

![]() коэффициент

трения

коэффициент

трения

С1= 1.869 С2=1.433

![]()

![]()

![]()

Необходимо ввести ряд поправок:

Поправка U=0

Поправка Ut=0

Поправка Ub, учитывающая влияние ударов и вибраций, запишем с помощью коэффициента К=1.5 – 2, тогда

![]()

![]() -

суммарная поправка

-

суммарная поправка

по ГОСТ 25347 – 82

![]()

![]() - табличное значение наименьшего натяга.

- табличное значение наименьшего натяга.

Расчет посадки в системе отверстия:

1 гр

![]()

![]()

![]()

2 гр

![]()

![]()

![]()

![]()

![]()

![]()

3 гр

![]()

![]()

![]()

![]()

![]()

![]()

1 гр. посадок применяется только для очень точных соединений. Ее применение требует обоснования. Поэтому обычно выбор посадок начинают со 2 гр.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() выбираем поле допуска

выбираем поле допуска

![]() и посадку

и посадку

![]()

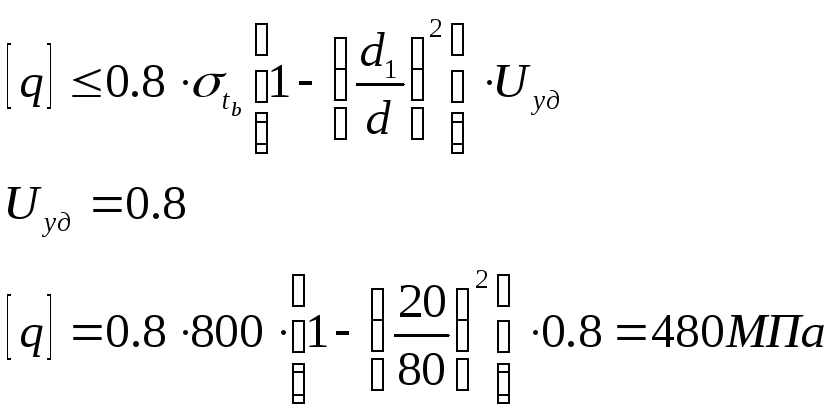

Проверяем посадку на прочность:

![]()

Допускается

[27, 28, 30]

![]() ,

поэтому материал втулки и вала будет

работать в упругой зоне.

,

поэтому материал втулки и вала будет

работать в упругой зоне.

Расчет посадки в системе вала:

1гр

![]()

2гр

![]()

![]()

![]()

![]()

3гр

![]()

1гр. посадок применяется только для очень точных соединений. Ее применение требует обоснования. Поэтому обычно выбор посадок начинают со 2гр.

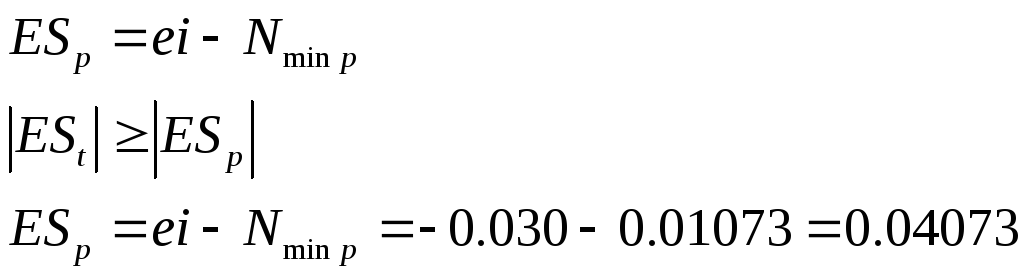

![]() ; ES

; ES

![]()

![]()

![]()

![]()

Выбираем поле допуска

![]() и посадку

и посадку

![]()

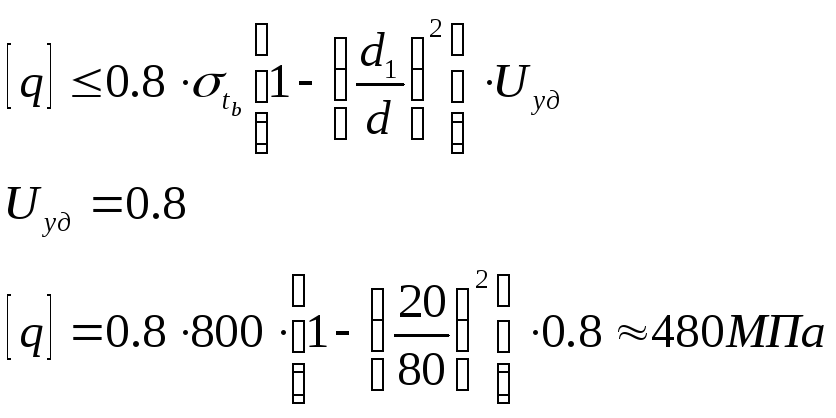

Проверяем посадку на прочность:

![]()

Допускается

[27, 28, 30]

![]() ,

поэтому материал втулки и вала будет

работать в упругой зоне.

,

поэтому материал втулки и вала будет

работать в упругой зоне.

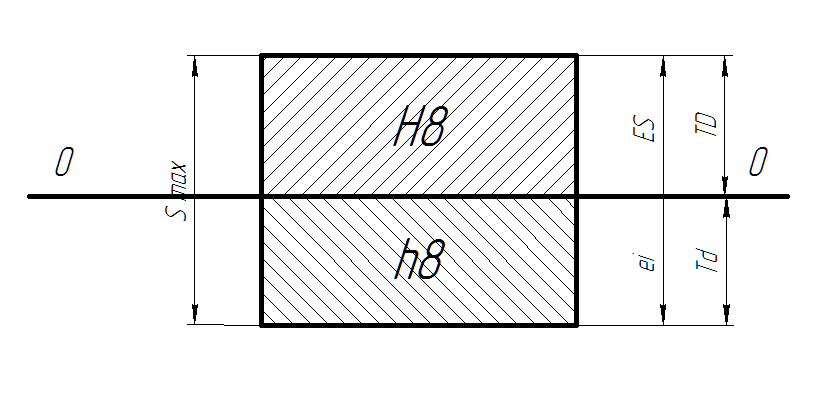

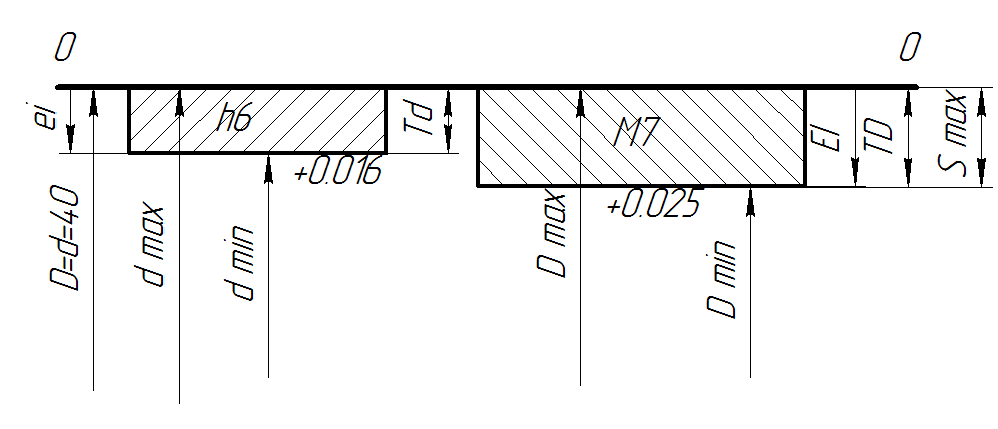

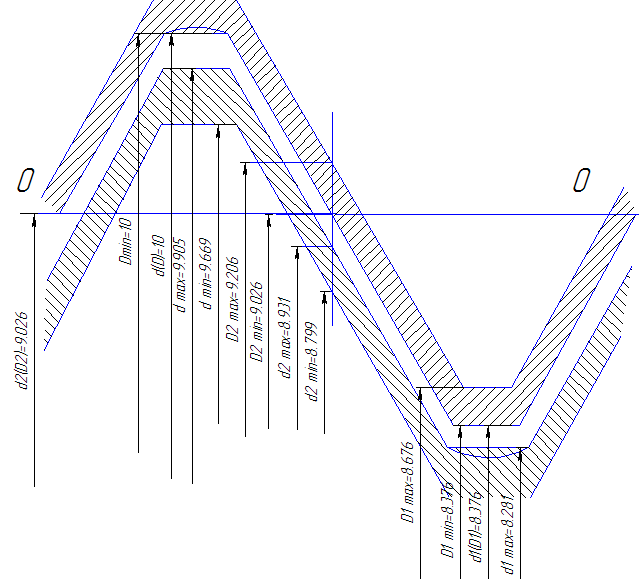

1.3 Рассчитать переходную посадку

![]()

![]()

![]()

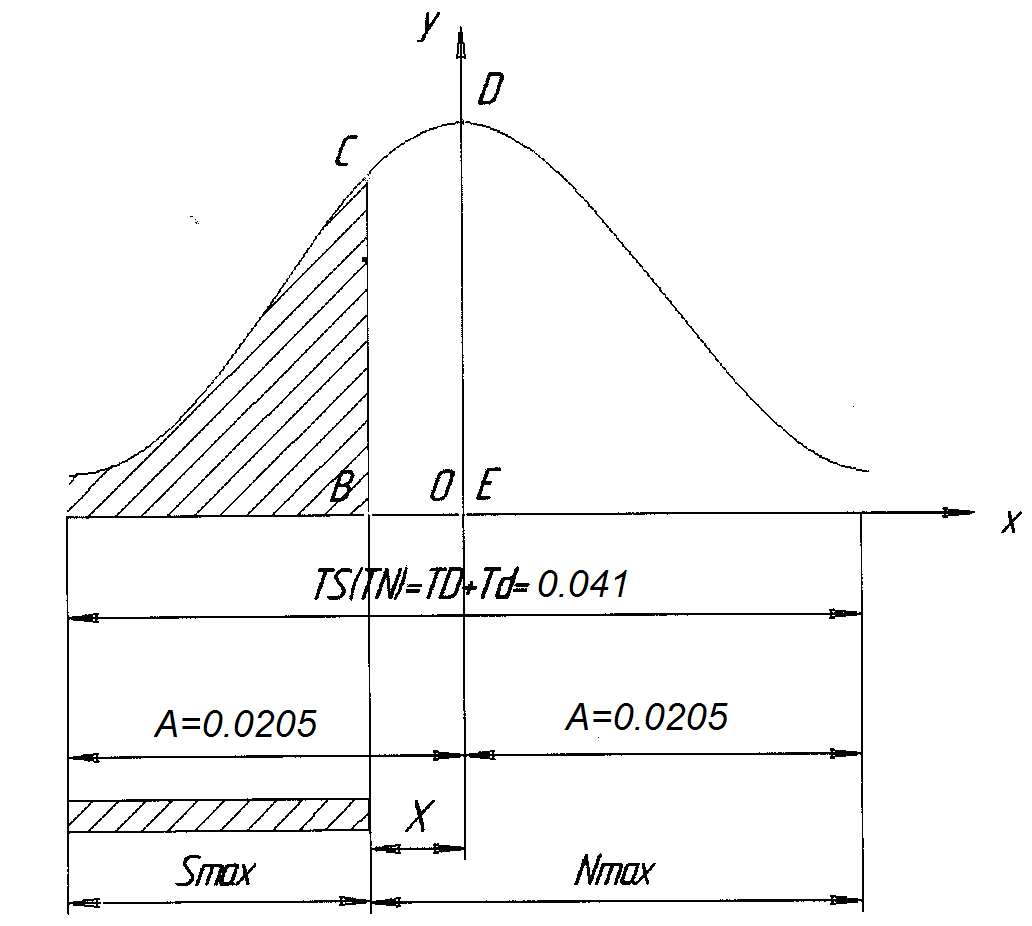

Вероятность получения соединения с зазором и натягом рассчитывается в предположении, что распределение размеров отверстия и вала, а также зазоров и натягов подчиняются закону нормального распределения, и допуск размеров деталей равен полю рассеяния, т.е.

Отложив значение зазора и натяга, видим,

что заштрихованная зона соответствует

зазору, не заштрихованная – натягу.

Следовательно, вероятность зазора

составляет

![]() ,

где

,

где

![]() - площадь криволинейной трапеции.

Остальное – натяг.

- площадь криволинейной трапеции.

Остальное – натяг.

Определяем значение Х, соответствующее

основанию криволинейной трапеции

![]()

Тогда вероятность получения соединения

с зазором равна

![]() или 17.9%. Следовательно,

или 17.9%. Следовательно,

![]() или 82.1% - вероятность получения соединения

с натягом.

или 82.1% - вероятность получения соединения

с натягом.

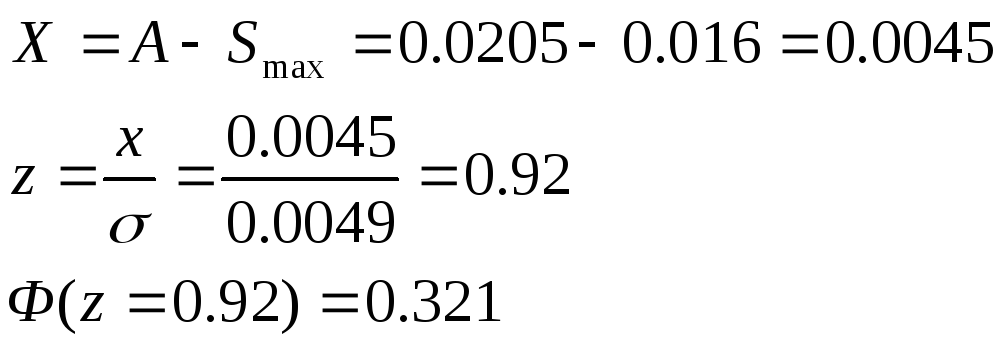

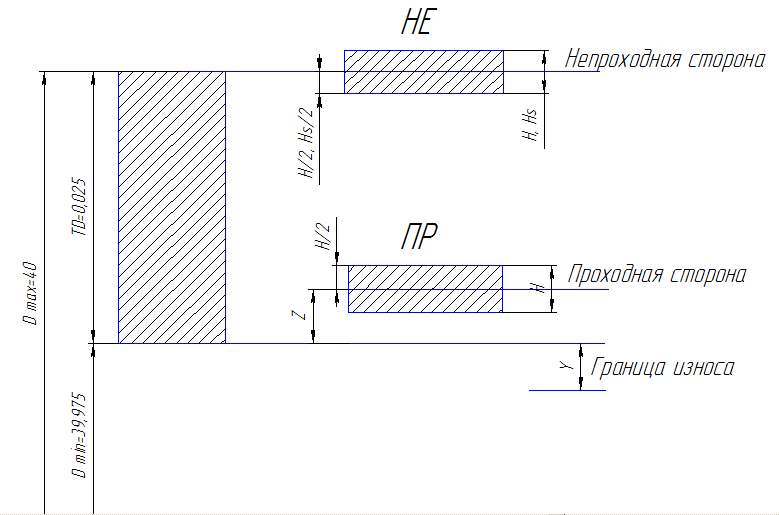

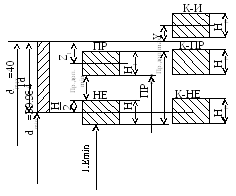

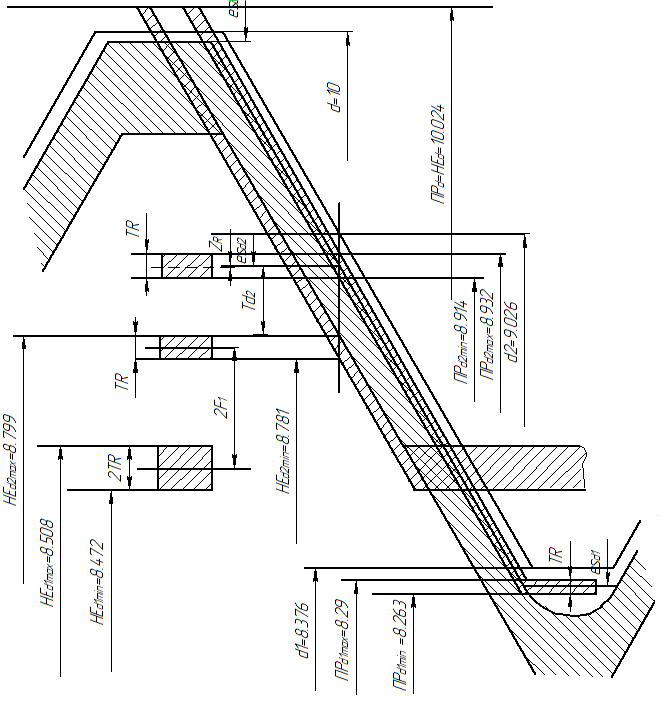

1.4 Рассчитать размеры калибров и контркалибров для любой из рассчитанных посадок. Начертить рабочие калибры (пробку и скобу).

Рассчитываем размеры калибров и контркалибров для посадки:

![]()

Расчёт гладких калибров

![]()

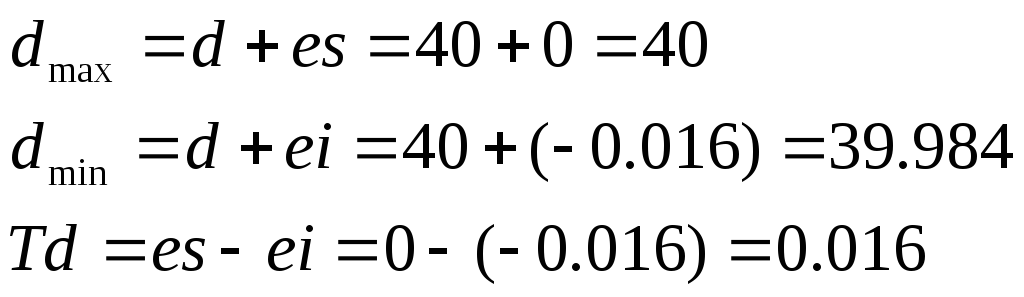

Рассчитываем предельные размеры отверстия:

По ГОСТ 24853-81 находим численные параметры, обозначенные на схеме.

H=4мкм=0,004мм

Z=3.5мкм=0,0035мм

Y=3мкм=0,003мм

![]()

Определяем размеры калибров

ПРmax=![]()

Размер, проставляемый на чертеже 39,981-0,004

НЕmax=Dmax+![]() =40+

=40+![]()

Размер проставляемый на чертеже 40,002-0,004

ПРизн=Dmin-Y=39.975-0,003=39,972

Расчет гладких калибров

![]()

H1=4мкм=0,004мм

Z1=3.5мкм=0,0035мм

Y1=3мкм=0,003мм

Hp=1.5мкм=0.0015мм

ПРmin=![]()

Размер, проставляемый на чертеже 39,978+0,004

НЕ=![]()

Размер на чертеже 39,982+0,004

![]()

Округляем калибр в сторону уменьшения производственного допуска и кратно 0,0005

40,003-0,0015

![]()

Размер на чертеже 39,997-0,0015

![]()

Округляем калибр в сторону уменьшения производственного допуска и кратно 0,0005

39,984-0,0015

![]()

![]()

![]()

![]()

![]()

![]()

![]()

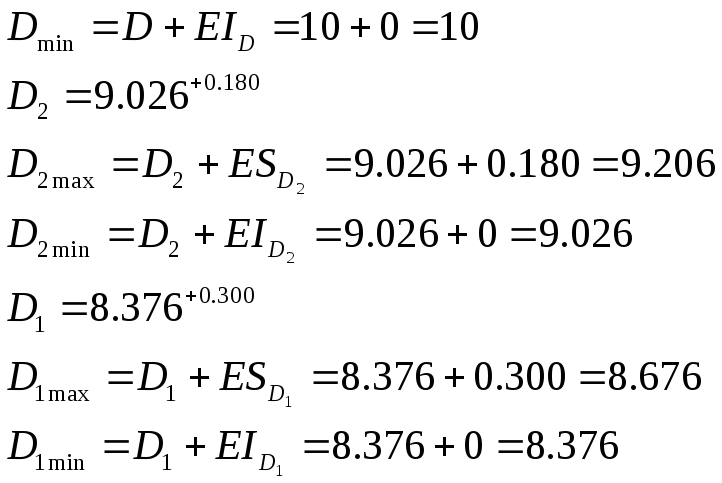

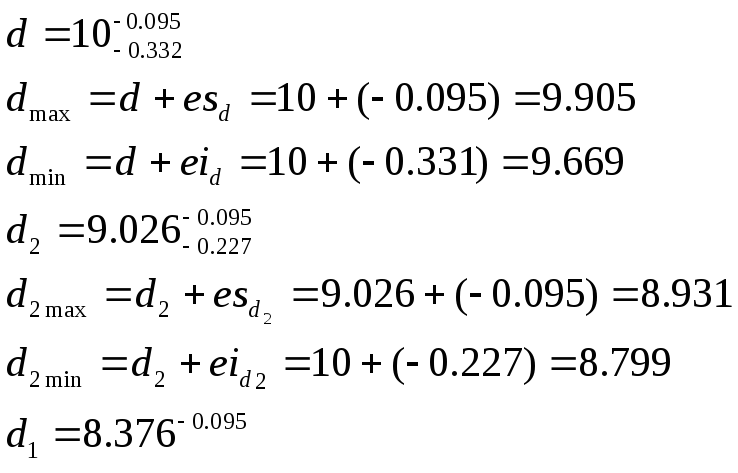

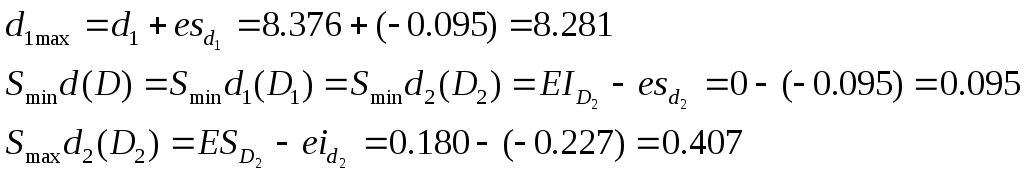

1.5 Рассчитать и начертить схему расположения полей допусков резьбового соединения M10 – 6H/6d

По ГОСТ 8724-81 определяем шаг резьбы: P=1.5

По ГОСТ 24705-81 определяем номинальный диаметр резьбового соединения

По ГОСТ 16093-81 определяем предельное отклонение и рассчитываем предельные размеры:

Для гайки:

![]()

![]() не

нормируется

не

нормируется

Для болта:

![]() не

нормируется

не

нормируется

Высота рабочего профиля резьбы:

Допуск высоты рабочего профиля:

![]()

Определяем значение допусков по среднему диаметру резьбы гайки и болта:

1.6 Рассчитать и начертить схемы расположения полей допусков рабочих калибров для наружной и внутренней резьбы.

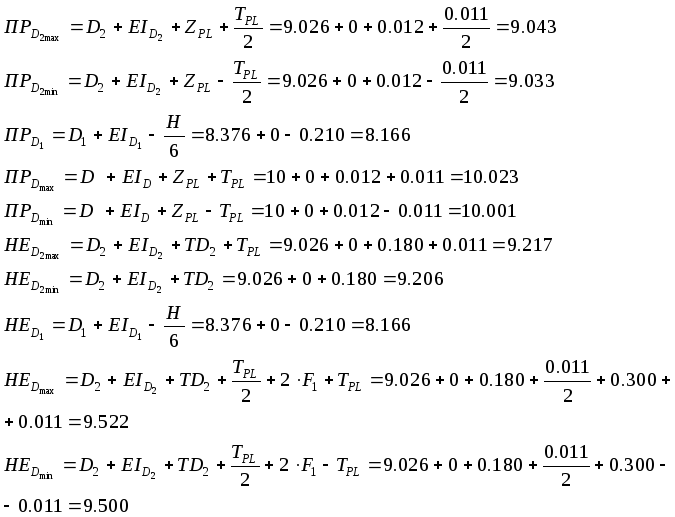

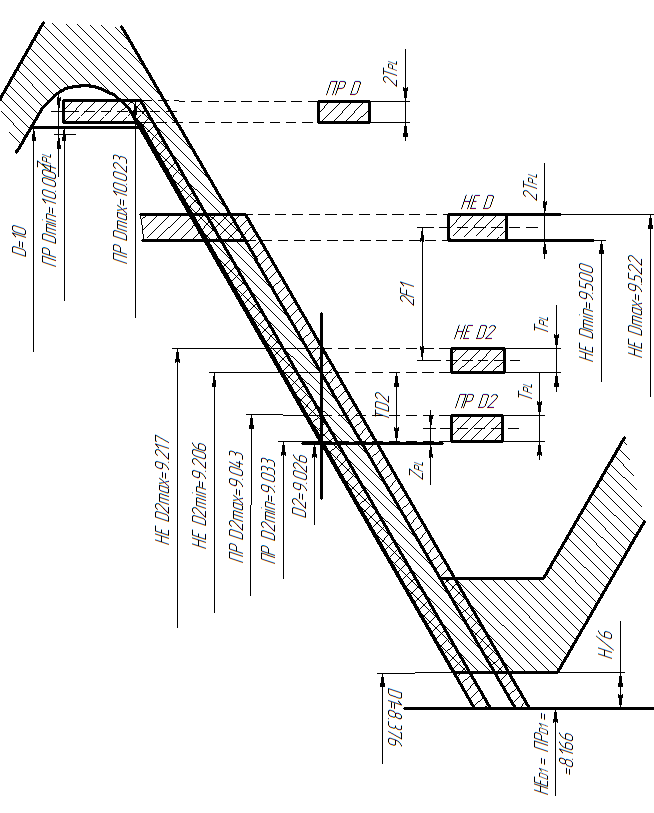

По ГОСТ 24997-81 найдем значения параметров и рассчитаем предельные размеры проходного и непроходного калибров для контроля заданной резьбы:

Калибры для контроля болта

![]()

![]()

![]()

![]()

![]()

![]()

![]()

ПРd2

НЕd2

HEd1

По ГОСТ 24997-81 найдем значения параметров и рассчитаем предельные размеры проходного и непроходного калибров для контроля заданной резьбы:

Калибры для контроля гайки

![]()

![]()

![]()

![]()

![]()

![]()

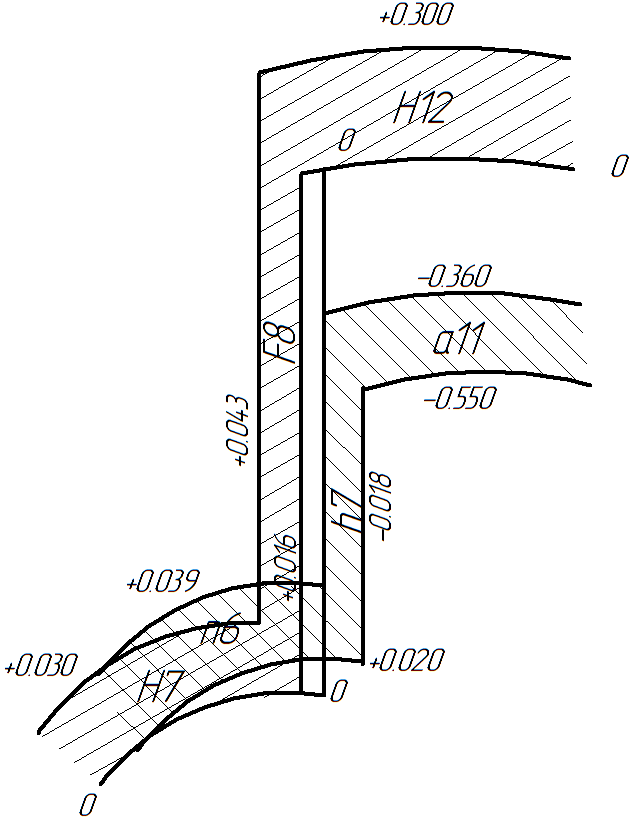

1.7 Найти и нанести на схему предельные отклонения и размеры шлицевого соединения

![]()

По ГОСТ 25347-82 находим отклонения для полей допусков:

Для ширины зуба:

![]()

Для внутреннего диаметра:

![]()

Для наружного диаметра:

![]()

Рассчитываем предельные размеры:

По d

Втулка

![]()

Вал

![]()

По D

Втулка

![]()

Вал

![]()

По b

Втулка

![]()

Вал

![]()

Обозначение шлицевой втулки

![]()

![]()

![]()

Обозначение шлицевого вала

![]()

![]()

![]()

1.8 Произвести перерасчет размеров, допусков и отклонений методами полной взаимозаменяемости и теоретико-вероятностными: 4.2 – 5 [27, стр.81, 82]

Метод полной взаимозаменяемости:

Проведем перерасчет размеров от базы 5

1-я размерная цепь

![]()

![]()

![]() ;

;

![]() ;

;

Допуск не может быть отрицательным или равным нулю.