Использование самосмазывающихся материалов скольжения постоянно приобретает все большую значимость во всех областях производства металлургической промышленности.

На фоне постоянно нарастающего давления конкурентов, производители и операторы оборудования в настоящий момент особенно нуждаются в решениях, которые предлагают в равной степени технические, так и экономические преимущества. Подшипники скольжения и направляющие, функционирующие без дополнительной смазки, представляют собой огромный потенциал для оптимизации и экономии, в том числе и при реконструкции уже применявшихся ранее неудачных решениях, в которых использовалась дополнительная смазка.

Глубокие изменения, произошедшие в металлургической промышленности в последние годы, вызвали повышенный интерес к материалам скольжения, не требующим обслуживания. Для примера: сокращение тяжелого ручного труда в последнее время представляется одной из основных проблем, особенно в тех случаях, когда это касается выполнения необходимых работ по смазке.

П остоянно

увеличивающиеся затраты на смазку

стимулируют проведение дальнейших

мероприятий по исключению этих затрат,

где это возможно. Исходя из этого, в

металлургической промышленности

продолжается проведение мероприятий

с целью заменить наиболее возможное

число подшипников и направляющих

деталей на материалы скольжения,

не требующие обслуживания.

остоянно

увеличивающиеся затраты на смазку

стимулируют проведение дальнейших

мероприятий по исключению этих затрат,

где это возможно. Исходя из этого, в

металлургической промышленности

продолжается проведение мероприятий

с целью заменить наиболее возможное

число подшипников и направляющих

деталей на материалы скольжения,

не требующие обслуживания.

Самосмазывающиеся материалы

К ним можно отнести шаровые опоры передней подвески и шарниры рулевых тяг. Смазка в таких соединениях происходит за счёт свойств материала, продукты износа которого и являются смазывающим веществом. Как правило, такие системы герметизируют, например, прорезиненными чехлами. Тем не менее, и эти соединения рекомендуется периодически смазывать, чаще всего консистентными смазками для исключения катастрофического износа, который может произойти при разрушении защитного чехла.

Подача смазки

Смазку на трущиеся поверхности подают различными способами. Наиболее часто распространены смазка разбрызгиванием и смазка под давлением.

Разбрызгивание смазки производят за счёт движущихся частей, а также путём её подачи под давлением через различные отверстия или форсунки, значительно удалённые от смазываемой поверхности.

Смазка под давлением осуществляется за счёт подачи жидкости под давлением непосредственно в зазор между трущимися деталями.

Виды трения

В зависимости от давления, количества и вязкости смазки различают следующие виды трения:

Полусухое,

Полужидкостное,

Жидкостное.

Полусухое

В этом случае количество смазки между трущимися поверхностями очень мало, смазка плохо заполняет зазор между ними. Сопровождается высоким износом и нагревом поверхностей. Допустимо в неответственных узлах, работающих периодически и с незначительными удельными давлениями в соединении (например, салазки сидений).

Полужидкостное

В этом случае нет полного разделения поверхностей смазкой, но количества масла в зазоре достаточно для предотвращения активного трения. Обеспечивает высокую долговечность деталей и хороший отвод теплоты.

Жидкостное

Обеспечивает полное разделение поверхностей смазкой, требует высокой точности изготовления размеров, геометрии сопрягающихся поверхностей и специальных устройств, обеспечивающих гидростатический или гидродинамический эффект. В автомобилях массового производства не применяется.

Смазка двигателя

![]()

Схема типичной системы смазки под давлением узлов ДВС.

1.Маслоприёмник.2.Масляный насос.3.Переливной предохранительный клапан.4.Фильтр грубой очистки.5.Фильтр тонкой очистки.6.Смазываемый узел.7.Поддон картера.8.Масляный радиатор.

Наиболее сложна система смазки двигателя.

В двигателях внутреннего сгорания, как правило, используются комбинированные системы смазки. Часть узлов смазывается под давлением – коренные и шатунные подшипники, опоры распределительного вала, втулки верхних головок шатуна и т. д., а часть – разбрызгиванием – гильзы цилиндров, направляющие втулки клапанов, кулачки распределительного вала и др.

Система вентиляции картера

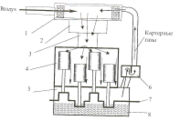

Система вентиляции картера.

1.Воздушный фильтр.2.Карбюратор.3.Впускной коллектор.4.Блок цилиндров.5.Поддон картера.6.Сапун с маслоотбойником.7.Коленчатый вал.8.Масло.

Как правило, ёмкостью для хранения масла является полость поддона картера, который через герметизирующую прокладку крепится к блоку цилиндров. На крупных двигателях имеются наружные указатели уровня масла. У двигателей обычных грузовых и легковых автомобилей используется щуп с отметками. У наиболее современных автомобилей контроль уровня масла осуществляется датчиком. Картер двигателя имеет вентиляцию, что необходимо для поддержания давления газов в картере, близкого к атмосферному. Картерные газы удаляются через эту систему, во всасывающий фильтр и таким образом способствует подогреву поступающего в фильтр наружного воздуха.

В плоскости воздушного фильтра во время работы двигателя создаётся небольшое разряжение, которое способствует отсосу картерных газов, образующихся в результате прорыва газов через поршневое уплотнение. Вместе с картерными газами в полости картера имеется масляная аэрозоль, образующаяся при ударах нижних крышек шатунов по поверхности масла.

Эта аэрозоль участвует в смазке гильз цилиндра и механизма распределителя зажигания, цепи или шестерён механизма газораспределения. Вместе с картерными газами аэрозоль устремляется в сапун, соединённый с всасывающим фильтром.

Для отделения аэрозоли от газов в сапуне устанавливаются маслоотбойники различных типов. Их действие основано на многократном изменении направления движения потока, при котором частицы аэрозоли оседают на стенках отделителя и стекают назад в картер.

Для поддержания температуры масла в рабочем диапазоне, 65-85 градусов С, его охлаждают либо набегающим потоком воздуха (легковые автомобили), либо в масляных радиаторах (грузовые автомобили и автомобили с воздушным охлаждением двигателя). К масляному радиатору масло может подаваться из перепускного клапана (сброс излишков давления) непосредственно или через дополнительный насос. Как правило, в последнем случае оба насоса изготавливаются в одном корпусе