- •Строгальные и долбежные резцы

- •Зубонарезание

- •Нарезание зубчатых колес дисковыми модульными фрезами

- •Нарезание зубчатых колес червячными фрезами

- •Нарезание зубчатых колес зуборезными долбяками

- •Зенкерование

- •Рассмотрим конструктивные элементы и геометрию спирального сверла.

- •Рассмотрим главные углы сверла

- •Резьбонакатные инструменты

- •Конструкция резьбонакатной плашки

- •С хема накатывания резьбы на проход

- •Накатывание резьбы на упоре

- •Расчет роликов

- •Развёртки

- •Сверла для глубокого сверления.

Рассмотрим конструктивные элементы и геометрию спирального сверла.

Конструктивные элементы сверла(рис.9):

l

– рабочая часть, включающая в себя

режущую и направляющую части; l1

- режущая

часть, имеющая главные режущие кромки

3; l2

– направляющая часть, имеющая ленточки

5 и стружечные винтовые канавки и служит

для направления сверл в отверстие; l3

– крепежная часть (состоит из шейки 7,

хвостовика8, лапки 9); 1 – передняя

поверхность; 2 – главная задняя

поверхность; 3 – главная режущая кромка;

4 – поперечная кромка (перемычка) –

определяет жесткость и прочность сверла

и отрицательно сказывается на процесс

сверления из-за отрицательного переднего

угла на данной кромке; 5 – ленточка,

часть которой (длиной

![]() )

служит вспомогательной режущей кромкой

(6).

)

служит вспомогательной режущей кромкой

(6).

Рис.9 Конструкция спирального сверла

К геометрическим параметрам сверла относятся (рис. 10):

2

- двойной угол в плане при вершине - это

угол, заключенный между проекциями

главных режущих кромок на плоскость,

проходящую через ось сверла параллельно

главным режущим кромкам (![]() =118-120о);

=118-120о);

- угол наклона винтовой канавки – это угол между касательной к винтовой канавке и осью сверла (=18-30);

- угол наклона поперечной кромки – это угол между проекциями главной режущей кромки и поперечной кромки на плоскость перпендикулярную оси сверла (=50 - 55).

Рассмотрим главные углы сверла

Рис.10 Геометрические параметры сверла

-передний угол, измеряется в главной секущей плоскости и является переменной величиной по длине режущей кромки. Передний угол – угол, заключенный между касательной к передней поверхности в рассматриваемой точке режущей кромки и плоскостью резания. В отличие от резцов передний угол на чертежах сверл не проставляют, так как форму и положение передней поверхности определяют шаг и угол наклона винтовой канавки. На рис. 11 показана развертка винтовой линии на плоскость. Передний угол в плоскости параллельной оси сверла ох равен углу наклона винтовой линии х.

Рис.11 Развёртка винтовой линии

канавки сверла на плоскость

Из рис.11 следует:

![]() ,

,

где Н – шаг винтовой линии. Шаг винтовой линии является величиной постоянной и независящей от диаметра сверла и равен:

.

.

Подставляя величину Н в выражение для определения угла γо получим:

Отсюда следует, что для спиральных сверл с увеличением диаметра (по длине режущей кромки) угол 0 возрастет. Передний угол в главной секущей плоскости определяется как

![]()

и так же будет увеличиваться к периферии сверла.

- главный задний угол измеряется в главной секущей плоскости, но при существующих средствах его измерения и контроля он задается в плоскости параллельной оси сверла. Главный задний угол αо - это угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной к образующей цилиндра, образующегося при вращении данной точки вокруг оси сверла. Для определения главного угла в главной секущей плоскости делают перерасчет по формуле:

![]() .

.

Главный задний угол образуется путем заточки сверла по задней поверхности. Угол специально уменьшают к периферии (путем заточки сверла) для обеспечения равнопрочного режущего клина (=сonst) по всей длине режущей кромки.

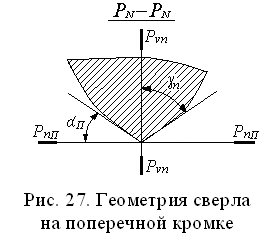

Рассмотрим геометрию резца на поперечной кромке. Для этого рассмотрим поперечную кромку плоскостью PN – PN (рис.12), перпендикулярную к ней.

Как

видно из рис.12 передний угол на поперечной

кромке

![]() является отрицательным, поэтому

поперечная кромка не режет, а сминает

металл.

является отрицательным, поэтому

поперечная кромка не режет, а сминает

металл.

Рис.12 Геометрия сверла

на поперечной кромке

Плашки

Плашки

Рис. 150

= 300

= + ( 10 …20 )0

Число стружечных отверстий зависит от резьбы плашки. Плашка затылована по архимедовой спирали на заборных конусах по вершинам резьбы.

K = (Пdz/z)/tg

Плашка имеет два заборных конуса что обеспечивает высокий период стойкости инструмента ( в два раза).

Угол зависит от материала заготовки, при обработки стпльных заготовок = (20 – 30)0.

Чтобы осуществить захват плашки заготовкой диаметр торцевой части

dT > d на (0,3 – 0,4)мм.

a – определяется как и у метчика.

a = (Р/z) sin

Резьба плашки не шлифуется. Она нарезается с помощью плашечного и маточного метчиков до термической обработки плашки. При термообработке возможны деформации инструмента и резьбы в нем; обезуглероживание поверхностного слоя резьбы. Резьба – невысокой степени точности.

Ширина В = 2lзч + lкч = ( 6 – 10 )Р.

dотв, Dч.о – определяется графическим путем

m = (0,15 – 0,19)do

Плашка закрепляется с помощью отверстий 1 и 2.

Регулируемые отверстия 3,4,5.

Чтобы уменьшить диаметр резьбы, плашка разрезается по пазу 3. Ось отверстий 4 и 5 смещена с осей симметрии плашки на величину е. При регулирование (уменьшение диаметра) регулировочный винт оказывает давление на верхнюю часть регулируемого отверстия.

Величина ширина пера F = (Пd1)/z 2,2 нарезаемой части

С > F ; C – просвет.