- •Материал для подготовки к контрольной работе по кипр тпу

- •Часть 1

- •1. Введение. Основные термины и определения 3

- •2. Конструктивно-технологические основы тонкопленочной микроэлектроники 6

- •3. Конструктивно-технологические особенности толстопленочных гис (мсб) 24

- •Введение. Основные термины и определения

- •Конструктивно-технологические основы тонкопленочной микроэлектроники

- •Конструкция и основные элементы тонкоплёночных мсб и гис

- •Методы получения тонких пленок

- •Термическое вакуумное напыление

- •Катодное распыление

- •Катодное распыление по двухэлектродной схеме (диодное распыление)

- •Подложки гис и мсб

- •Методы формирования тонкопленочных структур

- •Масочный метод

- •Метод фотолитографии

- •Комбинированный процесс

- •Электронно-лучевая технология

- •Танталовая технология

- •Пассивные элементы тонкопленочных гис

- •Тонкопленочные резисторы

- •Тонкоплёночные конденсаторы

- •Т онкоплёночные индуктивности

- •Служебные элементы

- •Качество тонкоплёночных элементов и проблемы его обеспечения

- •Контроль толщины и скорости нанесения тонких пленок

- •Контроль внешнего вида

- •Контроль электрических параметров мсб (гис)

- •Конструктивно-технологические особенности толстопленочных гис (мсб)

- •Методы нанесения толстых плёнок с использованием трафаретной печати

- •Пассивные элементы толстопленочных гис (мсб)

- •Методы изготовления толстых пленок с помощью электролитического и химического осаждения

Методы получения тонких пленок

Многообразие методов получения тонких плёнок объясняется многообразием используемых материалов для напыления, а также принятыми традициями и методами фирм-изготовителей.

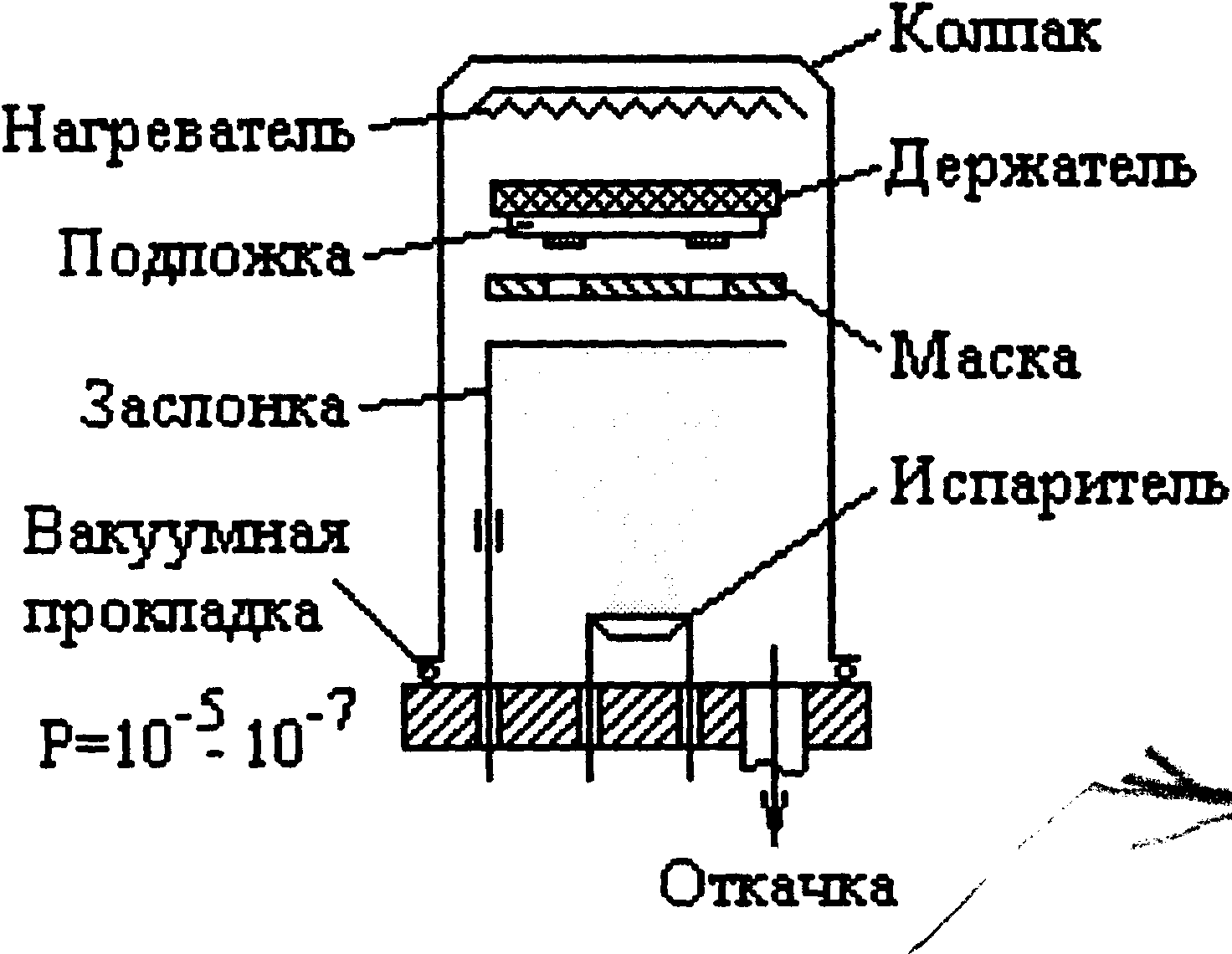

Термическое вакуумное напыление

Суть метода состоит в нагреве вещества в вакууме до температуры, при которой кинетическая энергия атомов и молекул испаряемого вещества становится достаточной для отрыва от поверхности и распространения в окружающем пространстве.

Термическое напыление протекает в три этапа:

Испарение вещества с целью получения паро-атомарного потока;

Перенос пара в вакууме;

Конденсация пара на подложке с образованием плёночной структуры;

Н агревать

испаряемые вещества можно прямым и

косвенным путём. Прямой путь представляет

собой резистивный нагрев материала, в

этом случае испаряется спираль, по

которой протекает ток.

агревать

испаряемые вещества можно прямым и

косвенным путём. Прямой путь представляет

собой резистивный нагрев материала, в

этом случае испаряется спираль, по

которой протекает ток.

Косвенный путь подразумевает использование какого-либо побочного нагревателя, с температурой плавления, превышающей температуру испарения испаряемого вещества. Наиболее часто применяются проволочные, ленточные и тигельные испарители. Последние изготавливают из кварца (1400° С), окиси алюминия (1600° С), окиси тория (2200° С) и вакуумного графита (до 3000° С).

В результате нагрева испаряемое вещество переходит из твёрдого в жидкое состояние, однако некоторые металлы, такие как хром и вольфрам, могут испаряться из твёрдой фазы. При дальнейшем повышении температуры, когда энергия, сообщаемая молекулам, станет достаточной для отрыва их от поверхности вещества, начнётся испарение. Температура, при которой давление пара над поверхностью вещества составляет 1,33 Па, называется условной температурой испарения вещества.

Скорость испарения определяется по формуле:

![]() ,

где

,

где

Тисп - температура испарения вещества;

р - давление насыщенного пара;

М- молярный вес испаряемого вещества.

Материал |

Тисп |

Vисп |

Алюминий |

966 |

0,85 |

Вольфрам |

3309 |

1,45 |

Медь |

1270 |

1,18 |

Титан |

1550 |

0,95 |

Хром |

1205 |

1,1 |

Катодное распыление

Одним из методов катодного распыления является реактивное распыление. Оно основано на введении в колпаковое пространство реактивного газа, который взаимодействует с конденсированными атомами на подложке. В результате этого образуются химические соединения (двуокись металла).

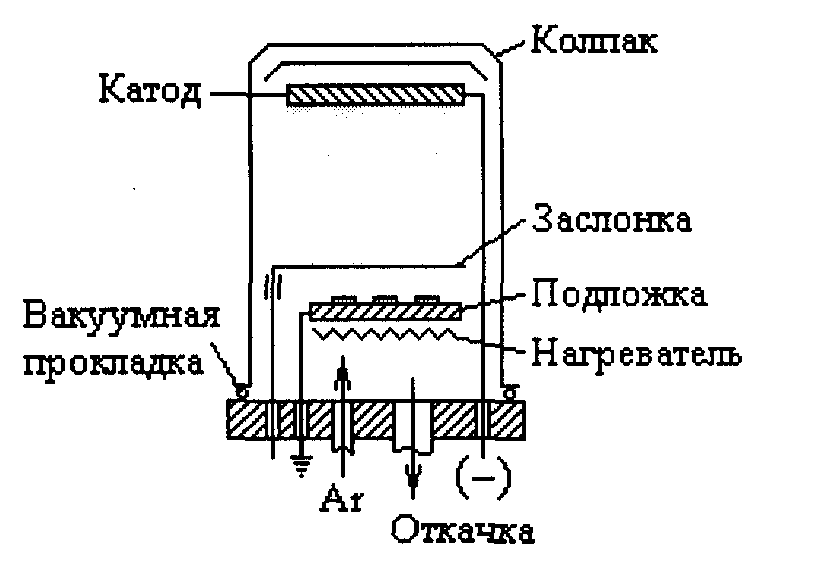

Катодное распыление по двухэлектродной схеме (диодное распыление)

М етод

основан на разрушении катода при

бомбардировке его ионизированными

атомами разряженного газа. Атомы катода

конденсируются на подложке.

етод

основан на разрушении катода при

бомбардировке его ионизированными

атомами разряженного газа. Атомы катода

конденсируются на подложке.

Сначала из камеры откачивается воздух до давления 10-5 10-6 Па, затем закачивается аргон, в результате чего давление повышается до 10-1 10-2 Па. При подаче на катод отрицательного напряжения, в пространстве между анодом и катодом возникает атомарный тлеющий разряд, сопровождающийся образованием квазинейтральной электронно-ионной плазмы. Тлеющий разряд сопровождается электронной эмиссией из катода. Электроны в области разряда ускоряются, приобретая кинетическую энергию, достаточную для ионизации газа. В прикатодной области ускоряются положительно заряженные ионы газа. Происходит бомбардировка катода, в результате которой, нейтральные атомы катода вылетают с его поверхности. Диффундируя, эти частицы достигают подложки.

Преимущества метода

Более равномерно распределяется толщина плёнки;

Постоянный химический состав распыляемого материала;

Возможность распыления тугоплавких металлов;

Плёнки обладают улучшенными адгезионными свойствами (из-за большей энергии частиц распыляемого вещества и возможности создания оксидного слоя);

Процесс не связан с высокой температурой.

Недостатки метода

Низкая скорость роста плёнки из-за низкого вакуума;

Наличие в плёнке молекул остаточного газа;

Сложность контроля процесса напыления;

Подложка должна обладать высокой теплопроводностью.

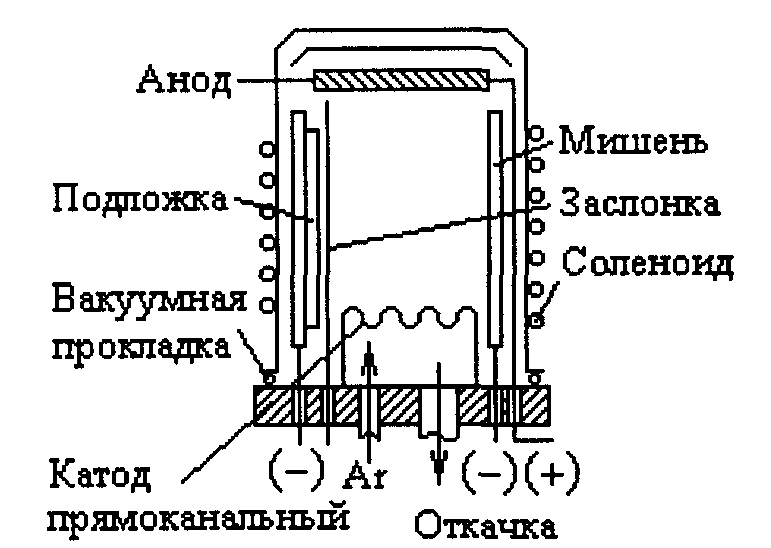

Ионно-плазменное (триодное) распыление в отличие от диодного распыления достигается не бомбардировкой катода, а специальной мишени. Сначала в камере создают предельно возможный вакуум, включают подогрев подложки и ток накала катода. После этого в подколпаковую область напускают аргон до давления 101 - 102 Па. Затем на анод подают напряжение в несколько сотен вольт, в результате чего между анодом и катодом возникает разряд (ток разряда 2-ЗА). После включения соленоида электроны начинают двигаться от катода к аноду по спирали. Когда на мишень подадут отрицательный потенциал порядка 2 - 3 кВ, положительные ионы аргона с энергией, достаточной для распыления, начнут бомбардировку мишени. Процесс позволяет производить очистку мишени и подложки.

Преимущества метода:

Возможность распыление металлов и сплавов без изменения их состава;

Возможность напыления сплавных пленок из различных материалов мишени;

Большая скорость напыления (по сравнению с диодным);

Безинерционность процесса напыления;

Высокая адгезия пленки (примерно в 20 раз выше, чем при термическом напылении);

Возможность напыления непроводящих материалов (ферритов и диэлектриков);

Высокочастотное ионно-плазменное распыление: на металлическую пластину за мишенью подаётся высокочастотное напряжение с частотой 15 МГц 1-10 кВ. Накопленный положительный заряд на мишени компенсируется бомбардировкой электронов.

Магнетронное распыление – дальнейшее совершенствование ионно-плазменного напыления: распыление материала за счет бомбардировки поверхности мишени ионами рабочего газа аргона, образующимися в плазме аномального тлеющего разряда при наложении неоднородных скрещенных элементов и магнитных полей (за счет локализации плазмы у поверхности мишени повышается плотность ионного тока, то есть повышается эффективность распыления).

В промышленности применяется магнетронные системы диодного типа с коаксиальной конструкцией электродов.

Сравнительная характеристика некоторых методов катодного распыления

Характеристики системы

|

Тип системы |

|||

Диодная |

Триодная

|

Магне тронная

|

||

С плоской мишенью |

С цилиндрической мишенью |

|||

Давление, Па |

10 |

0,5 |

0,05 |

0,3 |

Напряжение на мишени, кВ |

4 |

1-3 |

0,5-1 |

0,4-0,7 |

Скорость осаждения меди, мм/с |

0,5 |

0,8 |

2 |

30

|

Степень использования мишени, % |

60-80 |

60-80 |

30 |

60-80 |

Эффективность распыления, см/Дж |

7 |

25 |

20 |

35

|

Наиболее эффективен магнетронный тип распыления.