Билет 17

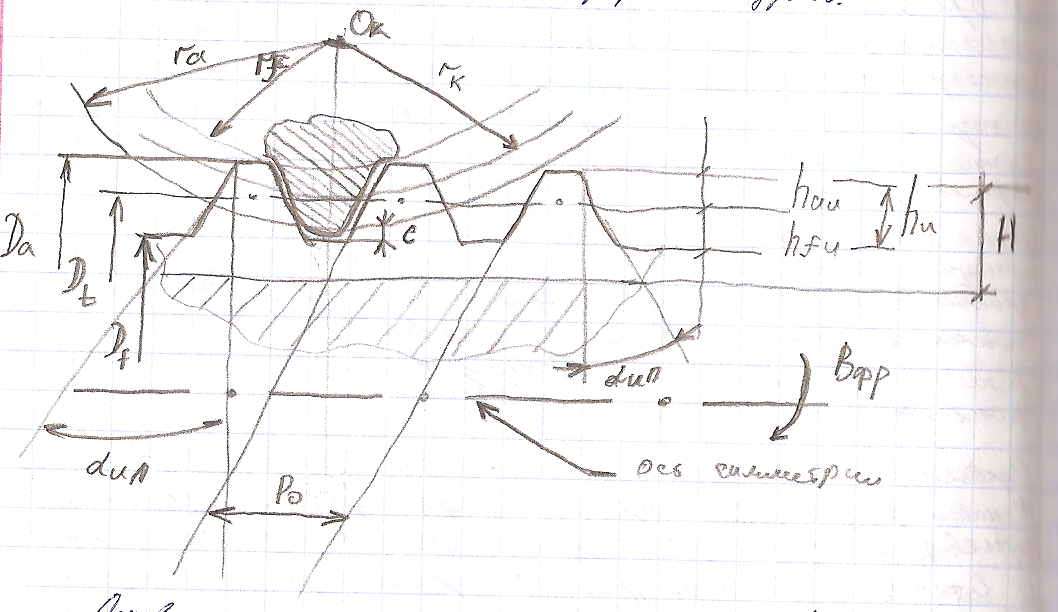

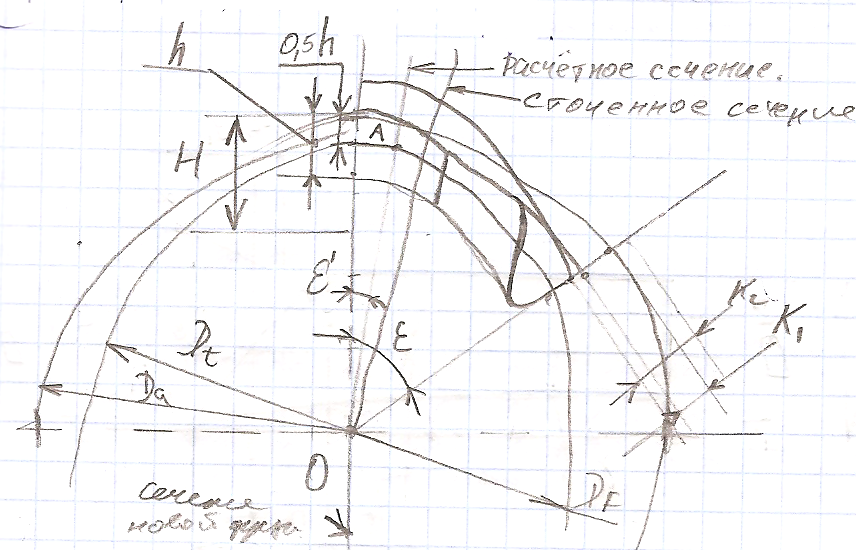

1 Схема к определению среднего расчётного диаметра и положения расчётного сечения зуба ЧМФ.

2 Конструкции строгальных резцов и их установка на станке

3 Инструментальные стали: группы, марки, хим.состав, св-ва, области применения

[1]ЧМФ предназначен для нарезания цилиндрических прямозубых и косозубых колёс и червяка.

Фрезы классифицируются 1. По способу крепления на станке(наладные, хвостовые). 2.По конструкции (цельные, сборные, составные). 3. По кол-ву заходов (однозаходные, многозаходные).

ЧМФ представляет собой червяк, на котором для размещения стружки образование передних поверхностей зубьев и реж кромок профрезерованы прямые или винтовые канавки. Задние углы по всему контуру зубьев создаются путём затылования задних , вершинных и боковых сторон зубьев. ЧМФ фрезы бывают эвольвентные, архимедовы, конволюнтные. Если укороченны или удлинённый эвольвентов описан зуб, то червяк конволюнтный.

Режущие кромки зубъев фрезы при обработке располагаются во впадинах зубчатого колеса, по касательным к геом. профилю зубьев.

Основными конструктивными параметрами ЧМФ являютсянаружный диаметр, число зубъев( стружечных канавок, размеры профиля зубьев, длина фрезы и др. Определение наружного диаметра Da связанно с противоречивыми обстоятельствами, с одной стороны уыеличение Da желательно, так как это позволяет увеличить D оправки, на которую насаживается фреза при установке на станке, при этом увеличивается жёсткость технологической системы, а следовательно период стойкости фрезы, уменьшается шероховатость обработанных поверхностей колёс, с другой стороны с увеличением Da возрастает стоимость фрезы, увеличивается крутящий момент на шпинделе станка, при заданной скорости резания может также уменьшиться производительность зубонарезания з-за увеличения длины врезания и перебега фрезы и уменьшение частоты вращения фрезы.

Da

выбирается по нормалям и стандартам,

или вначале задаются углом подъёма

витков ![]() t

исходного червяка, затем определяется

делительный Dt

и наружный диаметр D1.

Для чистовых фрез

t

=3-5° , для прецизионных

t<3°.

t

исходного червяка, затем определяется

делительный Dt

и наружный диаметр D1.

Для чистовых фрез

t

=3-5° , для прецизионных

t<3°.

![]()

![]() и

и ![]() -высота

головки и ножки зуба фрезы, обычно они

равны (1,25-1,3)m.

С уменьшением угла

t

увеличивается Dt

и увеличивается Da

и Df.Поскольку

головку зуба фрезы обрабатывает ножку

зуба колеса, то их высоты равны (

=

).

Ножка зуба фрезы обрабатывает головку

зуба колеса, чтобы основание(дно) впадины

зубьев фрезы не обрабатывало наружную

поверхность (вершины зубьев колеса),

между ними предусматривается зазор

равный С, равный обычно радиальному

зазору зубчатой передачи. Такая высота

профиля зубьев ЧМФ для нарезания колёс

со стандартными размерами зубьев

равна:

-высота

головки и ножки зуба фрезы, обычно они

равны (1,25-1,3)m.

С уменьшением угла

t

увеличивается Dt

и увеличивается Da

и Df.Поскольку

головку зуба фрезы обрабатывает ножку

зуба колеса, то их высоты равны (

=

).

Ножка зуба фрезы обрабатывает головку

зуба колеса, чтобы основание(дно) впадины

зубьев фрезы не обрабатывало наружную

поверхность (вершины зубьев колеса),

между ними предусматривается зазор

равный С, равный обычно радиальному

зазору зубчатой передачи. Такая высота

профиля зубьев ЧМФ для нарезания колёс

со стандартными размерами зубьев

равна:![]() Передние и задние углы на вершине и

боковых сторонах зубьев ЧМФ на каждом

зубе фрезы 3и режущих кромки, одна на

вершине и две на боковых сторонах.

Передние и задние углы на вершине и

боковых сторонах зубьев ЧМФ на каждом

зубе фрезы 3и режущих кромки, одна на

вершине и две на боковых сторонах.

Стандартные

затылованные такие ЧМФ не имеют переднего

угла ![]() и задний угов при вершине

и задний угов при вершине ![]() Проектируют также фрезы и с положительным

передним углом

Проектируют также фрезы и с положительным

передним углом ![]() Условия резания при

Условия резания при ![]() улучшаются, но применяются только для

предварительного нарезания зубчатого

колеса.Для уменьшения искажения профиля

у этих фрез корректируют углы профиля

зубьев с учётом угла

улучшаются, но применяются только для

предварительного нарезания зубчатого

колеса.Для уменьшения искажения профиля

у этих фрез корректируют углы профиля

зубьев с учётом угла ![]() .

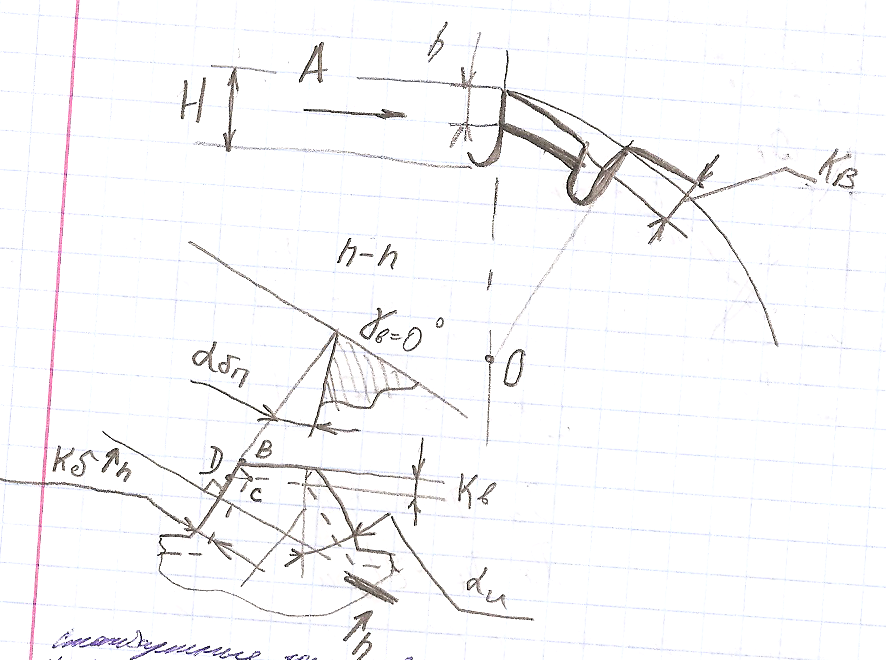

Задние углы как на вершине, так и на

боковых поверзхностях зубьев обеспечивается

путём их затылования по архимедовой

спирали . В сечении FN

нормальному боковой реж кромки зуба

падение затылка

.

Задние углы как на вершине, так и на

боковых поверзхностях зубьев обеспечивается

путём их затылования по архимедовой

спирали . В сечении FN

нормальному боковой реж кромки зуба

падение затылка ![]() , задний угол

, задний угол ![]() будут значительно меньше Кв и

будут значительно меньше Кв и ![]() при вершинных режущих кромках. Для

определения угла

рассмотрим прямоугольный треугольник

ВСД из которого следует, что

при вершинных режущих кромках. Для

определения угла

рассмотрим прямоугольный треугольник

ВСД из которого следует, что ![]() ,

где

,

где ![]()

![]() -подение затылка на боковой стороне

зубьев.

-подение затылка на боковой стороне

зубьев.

![]() -падение

затылкапри вершинной режущей кромке.

Подставив одно в другое, получим:

-падение

затылкапри вершинной режущей кромке.

Подставив одно в другое, получим: ![]()

Ввиду того, что задняя поверхность зубьев винтовая, действительный задний угол в нормальном сечении к боковым режущим кромкам более точно определяется по формуле.

![]() где

Re-радиус

окружности проходящей через точку Е,

которая определяется углом

и

где

Re-радиус

окружности проходящей через точку Е,

которая определяется углом

и ![]() .

.

- угол подьёма винтовой линии на цилиндре радиусом Re.

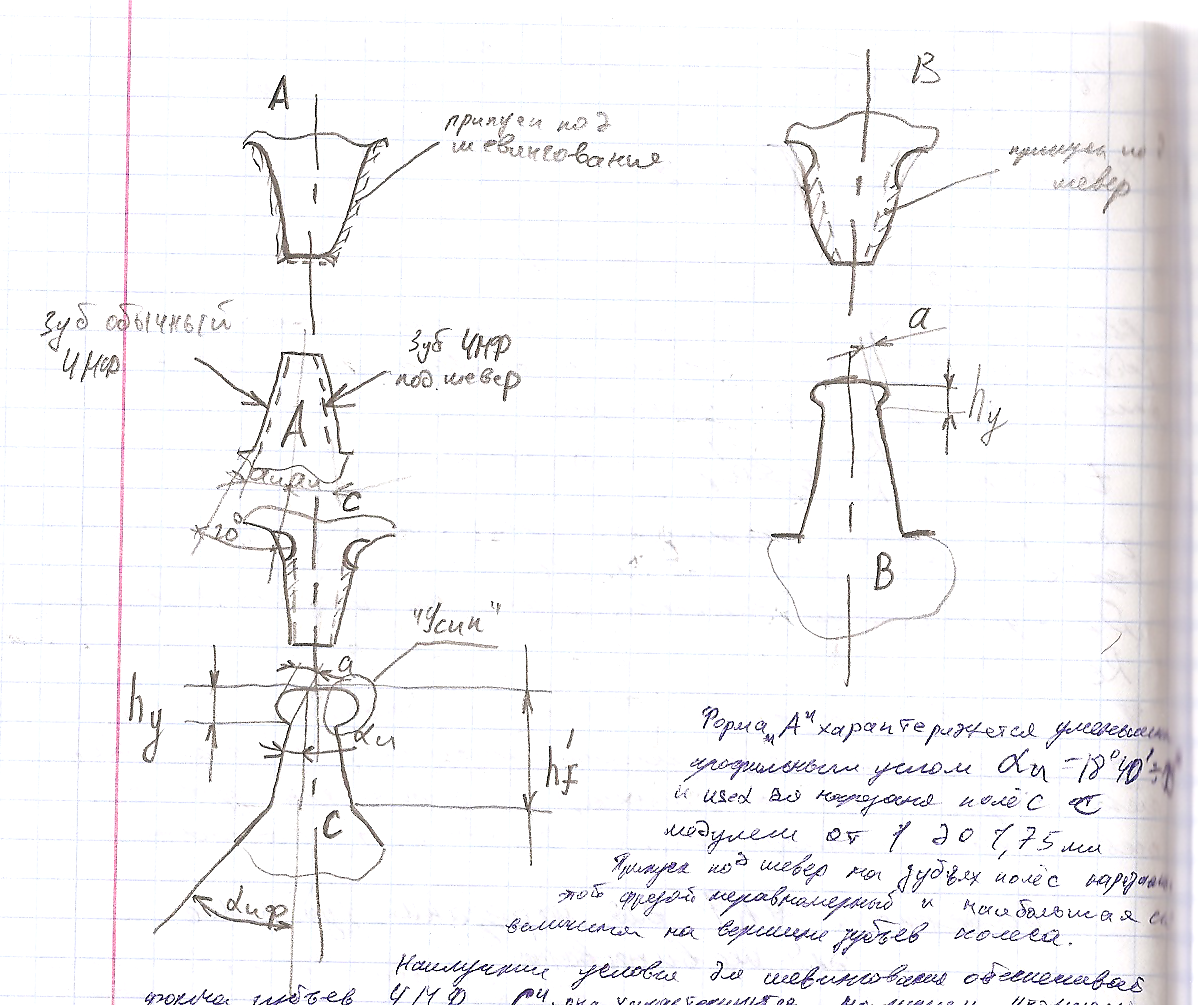

Особенности ЧМФ для нарезания зубчатых колёс для шевингования.

Эти фрезы применяются в серийном и массовом производстве зубчатых колёс подвергаемых последующей обработке шевером с целью уменьшения шероховатости поверхности зубьев колёс, и погрешности угловых шагов. В конструктивном отношении ЧМФ под шевингование отличаются от стандартных формой профиля зубьев(модификацией профиля). Целью модификации является улучшение условий шевингования путём правильного распределения и расположения на боковых поверхностях зубьев припуска под шевингование. ЧМФ под шевер по сравнению с чистовыми фрезами имеют уменьшенную толщину зуба на величину припуска под шевингование. Применяютсяя в основном 3и формы модификации профиля зубьев ЧМФ под шевер.

Форма

«А» характеризуется уменьшенным

профильным углом аи=18°40’-19° и используется

для нарезания колёс с модулем от 1 до

1,75 мм. Припуска под шевер на зубьях колёс

нарезаны этой фрезой неравномерный и

наибольшая его величина не вершине

зубьев колеса. Наилучшие условия для

шевингования обеспечивает форма зубьев

ЧМФ «С», она характеризуется наличием

утолщений на вершине зубьев и на ножке

– фланку. Усилие обеспечивают наибольший

подрез основания зубьев, а фланк срез

на головке зубьев колеса. Подрез зубьев

у основания нужен для исключения из

резания вершинных режущих кромок

зубьев шевера, и заклинивание его зубьев

во впадинах колеса. Основной особенностью

расчёта ЧМФ под шевер является определение

модификации профиля. Размеров a,

hy

,![]() иф,

h’f.

иф,

h’f.

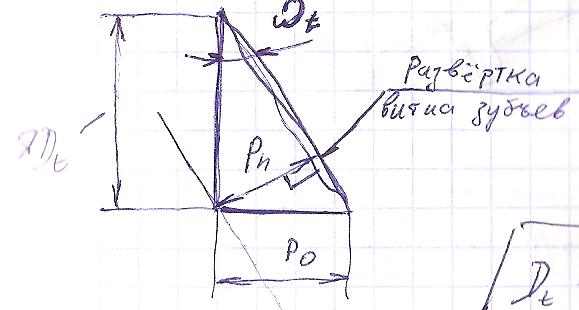

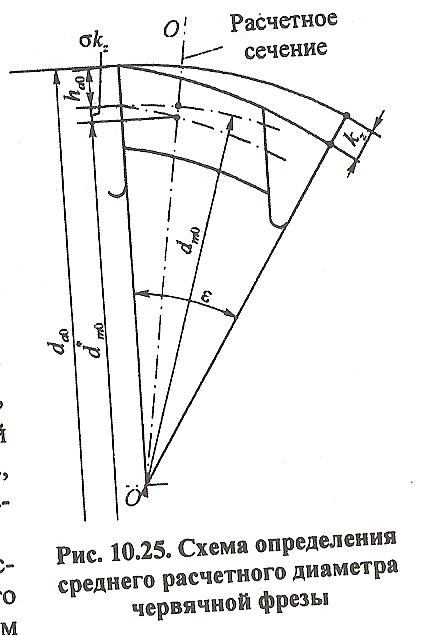

Средний расчётны йдиаметр и расчётное сечение зуба фрезы.

Средний(делительный)

расчётный диаметр ЧМФ Dt

является условным необходимым для

расчёта фрезы, по нему определяются

углы наклона стружечных канавок ![]() , угол подьёма вмнтовой линии

, угол подьёма вмнтовой линии ![]() ,

другие параметры.

,

другие параметры.

НА

рабочем чертеже ЧМФ значения углов

и

относится не к сечению зуба новой фрезы,

а к расположенному сечению на расчётном

диаметре Dt.

По мере переточек фрезы по передней

поверхности зубьев с уменьшением

наружного диаметра фрезы Da

и нутреннего Df

уменьшается и действительный средний

диаметр профиля зубьев, а следовательно

изменяются углы

и

. Для уменьшения отклонений фактических

величин углов

и

и осевого шага Po

от расчёта средний делительный диаметр

Dt

при проектировании ЧМФ рассматривают

в расчётном сечении отстоящем от сечения

зубьев новой фрезы на (0,15-0,25)![]()

![]()

В этом сечении делительный диаметр фрезы равен делительному расчётному диамету (D=Dt). При таком рамположении расчётного сечения зуба фрезы в процессе её эксплуатации (по мере переточки) будут нарезаться след зубчатые колёса. В начале эксплуатации с увеличенным против номинала окружным шагом. При работе фрезой переточенной до расчётного сечения нарезаются наиболее точные по окружному шагу зубчатые колёса и далее по мере переточке будут происходить ументшения шага на зубьях колёс. Поскольку по ГОСТ 1643-83 на цилиндрические зубчатые колёса на окружной шаг даётся симметричный допуск (tокр±△), то расположения расчётного сечения зуба ЧМФ на середине длины шлифовальной части (между 1-3) – обеспечивает наибольший срок службы фрезы, во время которой получаются качественные зубчатые колёса ( в пределах допуска ±△ на окружной шаг).

От

расчётного диаметра зависит расчётное

значение угла подьёма витков фрезы, а

следовательно и погрешности профилирования.

Он является также исходно величино для

расчёта основных параметров фрезы. При

переточке фрезы с затылованными зубьями

по передне поверхности из-за наличия

задних углов её диаметр уменьшается,

значение угла подьёма витков увеличивается

, осево шаг уменьшается. Это приводит к

появлению дополнительной погрешности

при нарезании зубчатых колёс. С целью

снижения погрешностей расчётное сечение

О-О используемое для определения

делительного диаметра , принимают

отстоящим от передней поверхности на

величину (0,1…0,25)

От

расчётного диаметра зависит расчётное

значение угла подьёма витков фрезы, а

следовательно и погрешности профилирования.

Он является также исходно величино для

расчёта основных параметров фрезы. При

переточке фрезы с затылованными зубьями

по передне поверхности из-за наличия

задних углов её диаметр уменьшается,

значение угла подьёма витков увеличивается

, осево шаг уменьшается. Это приводит к

появлению дополнительной погрешности

при нарезании зубчатых колёс. С целью

снижения погрешностей расчётное сечение

О-О используемое для определения

делительного диаметра , принимают

отстоящим от передней поверхности на

величину (0,1…0,25)![]() ,

где

,

где ![]() - углово шаг между зубьями фрезы в

торцевом сечении. Фактическое значение

диаметра делительного цилиндра несколько

меньше чем измеренное по передне

поверхности, т.е. d*m=dmo-2

- углово шаг между зубьями фрезы в

торцевом сечении. Фактическое значение

диаметра делительного цилиндра несколько

меньше чем измеренное по передне

поверхности, т.е. d*m=dmo-2![]() ,

где

,

где ![]() -

коэфт(0,10-0,15). Угол подьёма витков фрезы

определяется благодаря чему при

переточках погрешности профиля зубьев

фрезы снижаются в 2 раза.

-

коэфт(0,10-0,15). Угол подьёма витков фрезы

определяется благодаря чему при

переточках погрешности профиля зубьев

фрезы снижаются в 2 раза.

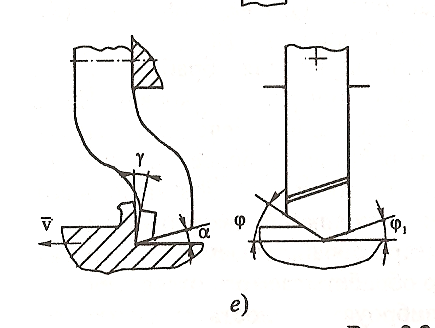

[2] Строгальные, как и долбёжные резцы – это инструменты работающие с ударно нагрузкой в момент периодически повторяющегося врезания. Из-за консольного крепления таких резцов со сравнительно большим вылетом их державки подвергаются упругим деформациям и вибрациям. Эти резцы работают со сниженными скоростями резания из-за больших инерционных масс в сеии среза, в 1,5-2 раза большими, чем при токарной обработке. По этим причинам условия резания неблагоприятны для использования твёрдосплавных пластин.

Во

избежание внедрения задней поверхности

строгального резца в обработанную

поверхность заготовки из-за упругих

деформаций державки его вершина должна

быть расположена на оджном уровне с

опорной поверхностью, и поэтому державка

имеет изогнутую форму.

Во

избежание внедрения задней поверхности

строгального резца в обработанную

поверхность заготовки из-за упругих

деформаций державки его вершина должна

быть расположена на оджном уровне с

опорной поверхностью, и поэтому державка

имеет изогнутую форму.

На

рис показана конструкция строгальных

резцов при несвободном и свободном

резации(без вспомогательных кромок).

Угол наклона главной режущей кромки

![]() - это угол между вектором скорости

резанияи нормалью к проекции главной

режущей кромки на плоскость резания,

которая в данном примере совпадает с

обработанной поверхностью. Величины

геометрических параметров обычно

принимают близкими к принятым для

токарных резцов за исключением некоторых.

Так, для предохранения выкрашивания

вершины резцов при работе с ударами

угол

увеличвают до 10-12° градусов. Пре

несвободном строгани рекомендуется

главны угол в плане

- это угол между вектором скорости

резанияи нормалью к проекции главной

режущей кромки на плоскость резания,

которая в данном примере совпадает с

обработанной поверхностью. Величины

геометрических параметров обычно

принимают близкими к принятым для

токарных резцов за исключением некоторых.

Так, для предохранения выкрашивания

вершины резцов при работе с ударами

угол

увеличвают до 10-12° градусов. Пре

несвободном строгани рекомендуется

главны угол в плане ![]() =20-45°.

Для чистовых операци желательно снижать

угол

=20-45°.

Для чистовых операци желательно снижать

угол ![]() до

0.

до

0.

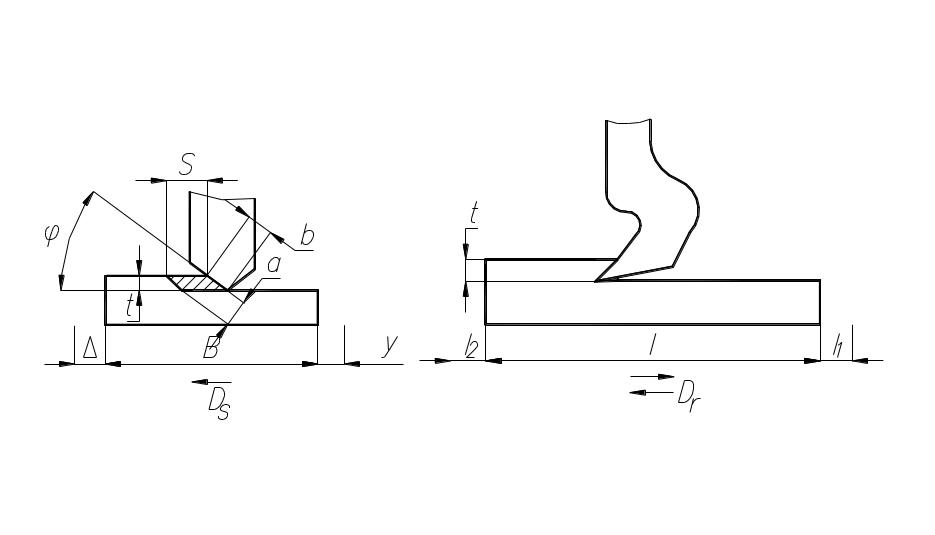

Строгание

Д ля

обработке нагруженных плоских и фасонных

поверхностей на поперечно-строгальных

или продольно строгальных станках.

ля

обработке нагруженных плоских и фасонных

поверхностей на поперечно-строгальных

или продольно строгальных станках.

Скорость главного движения иструмента

![]()

к –число двойных ходов (мм/двойной ход);

L – длин хода инструмента (мм) L=l+l1+l2 где l, l1 – дополнительная длина заготовки.

m – коэффициент учитывающий обратный ход инструмента.

Глубина резания t (мм).

Подача S (мм/дв. ход) Sмин =Vs=Sk (мм/мин).

T0 – основное технологическое время (на снятие стружки)

![]() мин.

мин.

В – ширина обработанной поверхности.

Геометрия среза:

a – толщина срезаемого слоя;

а=Ssin

b – ширина срезаемого слоя

![]()

![]()

площадь срезаемого слоя

F=ab=St/

Особенности процесса строгания

Из- за наличия возвратно поступательного движения для снижения сил инерции снижается скорость главного движения.

Инструмент находится в контакте с заготовкой только при рабочем ходе, при обратном ходе он отдыхает, остывает, что положительно сказывается на его стойкости.

В контакте с заготовкой он входит с ударом, что может привести к разрушению режущей части РИ следовательно делают более массивными.

Для исключения или уменьшения заедания резцы делают изогнутыми.

[3] Режущие материалы должны обладать высокими значениями: -твёрдости(не менее чем в 5 раз больше твёрдости обрабатываемо заготовки). – теплопроводности, т.е. способностью сохранять твёрдость при высоких температурах резания. – прочности режущего клина,особенно на изгиб. – износоусточивости при различных видах износа(абразивного, адгезионного, диффузионного и др.). – технологичности(пластичность, шлифуемость и др.).

Инструментальные материалы

Требования к инструментальным материалам (ИМ) обусловлены теми условиями, в которых находятся рабочие поверхности инструмента. Для осуществления процесса резания нужно чтобы твердость инструмента была выше твердости заготовки. Следовательно первым требованием является - твердость.

Инструмент должен обладать высокой механической прочностью. Режущей клин инструмента должен выдержать высокие давления без хрупкого разрушения. Инструмент работает в условиях знакопеременных нагрузок следовательно необходимо, чтобы режущий клин обладал высоким сопротивлением на сжатие и изгиб.

Инструмент работает в условиях повышенных температур и должен обладать высокой теплостойкостью (способностью сохранять высокие режущие свойства при критических температурах).

Для инструмента важно то, как твердость сохраняется в процессе резания.

Теплостойкость характеризуется критической температурой, превышение которой ведет к потере режущих способностей.

Рабочая поверхность инструмента подвергается износу следовательно необходима высокая износостойкость.

Теплопроводность, чем она выше, тем меньше вероятность возникновения прижегов и термических трещин на лезвиях инструмента. Увеличение теплопроводности приводит к лучшему отводу тепла из зоны резания.

Низкая склонность к схватыванию с обрабатыванием материалом, т. е. низкая химическая активность со взаимодействуем материалом заготовки.

В качестве инструментальных материалов используют:

Углеродистые инструментальные стали;

Легированные инструментальные стали;

Быстрорежущие стали;

Твердые сплавы;

Минералокерамика;

Алмазы