Шпоры по ТКМ1 / Шпоры ТКМ часть 2

.doc

|

|

Существуют три способа разливки стали: 1) сверху; 2) снизу; 3) непрерывная. П П

Разливка под вакуумом позволяет получить металл с минимальным содержанием кислорода, азота и водорода. Разливка похожа на разливку сверху, но происходит вакуум-камере. |

Литейным производством называется технологический процесс изготовления металлических заготовок (отливок) путем заливки жидкого металла в специально приготовленные формы. Форма заполняется металлом через систему каналов, называемую литниковой системой. При этом наружные очертания отливки определяются полостью формы, а внутренние образуются фасонными вставками, называемыми стержнями,

Технологическая схема:

|

Литейные свойства сплавов. Не все сплавы в одинаковой степени пригодны для изготовления фасонных отливок. Из одних сплавов (серого чугуна, силумина) можно легко изготовить отливку сложной конфигурации, а из других (титановых сплавов, легированных сталей и др.) получение отливок сопряжено с определенными трудностями. Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов. К основным литейным свойствам сплавов относят жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение и ликвацию. Жидкотекучесть — способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. При высокой жидкотекучести литейные сплавы заполняют все элементы литейной формы, при низкой — полость формы заполняется частично, в узких сечениях образуются недоливы. Жидкотекучесть сплавов определяют по специальным пробам (спиральным или прутковым), отливаемым в различных формах. Жидкотекучесть оценивается длиной полученной спирали или прутка в миллиметрах. Усадка — свойство металлов и сплавов уменьшать объем при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды. Изменение объема отливки зависит от химического состава сплава, температуры заливки, конфигурации отливки и других факторов. Различают объемную и линейную усадки, выражаемые в процентах. В результате объемной усадки появляются усадочные раковины и усадочная пористость в массивных частях отливки. Для предупреждения образования усадочных раковин устанавливают прибыли — дополнительные резервы с расплавленным металлом и холодильники.

|

Модели и модельный комплект. Модель представляет собой видоизмененную копию отливки, отличающуюся от будущей детали размерами и наличием стержневых знаков — выступов, образующих в форме углубления, в которые устанавливаются стержни. Конструкция модели должна обеспечить извлечение ее из формы без нарушения полученного отпечатка. В зависимости от конфигурации отливки модель может быть цельной или разъемной. В большинстве случаев модель выполняется из двух половин — верхней и нижней. Линия, по которой происходит деление модели, называется линией разъема. Модель и стержневые ящики образуют модельный комплект. Для легкого извлечения модели из формы или освобождения стержневых ящиков от стержней (без нарушения целостности формы или стержней) стенки деталей, перпендикулярные к плоскости разъема модели, выполняют с уклоном, который называется конструктивным. Формовки при помощи моделей Формовкой называется комплекс операций по изготовлению из формовочных материалов литейных форм, способных выдержать воздействие расплавленного металла и сообщить ему свои очертания. В общем случае форма служит для образования наружных очертаний, а стержень — внутренних полостей отливки. В частных случаях возможно выполнение внутренних полостей формой, наружных — стержнями. Форма может быть сырой или сухой. Сырая форма применяется в основном для мелких отливок, сухая — для средних и крупных. Стержень во всех случаях выполняется сухим с целью получения высокой прочности, достаточной для выдерживания ферростатического напора металла при заливке и обеспечивающей возможность транспортировки без нарушения целостности и искажения геометрии.

|

Формы и стержни изготавливаются из специальных смесей, называемых соответственно формовочными и стержневыми. Основой этих смесей служат кварцевые пески. Кроме того, в них входит глина и специальные добавки (например, углесодержащие добавки для формовочных смесей, связующие материалы для стержней и др.). Песок в формовочных смесях повышает газопроницаемость, а глина обеспечивает связь между частицами песка (повышает прочность) и увеличивает термохимическую устойчивость. Специальные добавки вводятся для повышения противопригарности или для предотвращения прилипания смесей. В качестве противопригарных добавок применяются молотый каменный уголь, мазут, битум (угольный порошок при соприкосновении с расплавленным металлом подвергается сухой перегонке, образующиеся при этом газы предохраняют материал формы от перегрева и оплавления). В состав формовочных смесей, как и стержневых, кроме исходных свежих материалов, вводится бывшая в употреблении горелая (оборотная) формовочная смесь. Соотношение компонентов в смесях должно соответствовать характеру и типу отливок и способу формовки. Формовочный песок состоит из зерен кварца различной величины, глины и небольшого количества различных окислов. В зависимости от состава формовочные пески по ГОСТ 2138—56 подразделяются на несколько классов. Для повышения прочности и увеличения пластичности формовочных смесей в их состав вводится глина. Формовочные глины представляют собой горные породы, состоящие в основном из тонкодисперсных частиц водных алюмосиликатов, обладающих связующей способностью во влажном или сухом состоянии и достаточной термохимической устойчивостью. |

Сущность способа заключается в заливке расплава в песчаную форму, полость которой имеет конфигурацию отливки; затвердевший и охлажденный металл или сплав сохраняет конфигурацию этой полости. Приспособления, применяемые для изготовления отливок, называют литейной оснасткой. Часть литейной оснастки, состоящая из технологических приспособлений, необходимых для получения в форме контуров отливки, представляет собой модельный комплект. Чтобы провести формовку, необходимо иметь опоки, плиты, штыри, шаблоны, что совместно с модельным комплектом составляет формовочный комплект.

Недостатки:

|

Изготовление отливок в металлических формах осуществляется различными способами. Наибольшее распространение получили литье в кокиль, под давлением и центробежное. Литье в кокиль — изготовление отливок из расплавленного металла в металлических формах-кокилях. Формирование отливки происходит при интенсивном отводе теплоты от расплавленного металла, от затвердевающей и охлаждающейся отливки к массивному металлическому кокилю.

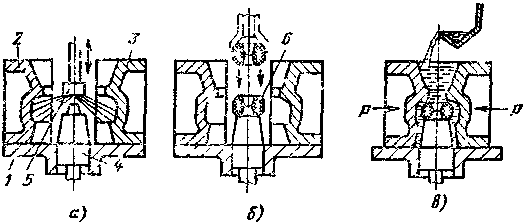

Рабочую поверхность кокиля с вертикальной плоскостью разъема, состоящей из поддона 1, двух симметричных полуформ 2 и 3 и металлического стержня 4, предварительно нагретую до температуры 150—180°С, покрывают из пульверизатора 5 слоем огнеупорного покрытия (рис. а)'толщиной 0,3—0,8 мм. Огнеупорные покрытия защищают рабочую поверхность кокиля от резкого нагрева и схватывания с отливкой и позволяют регулировать скорость охлаждения отливки, обеспечивая высокое качество. Покрытия выполняют из огнеупорных материалов (кварцевой муки, талька, мела, графита и др.), связующего материала (жидкого стекла) и воды. Затем с помощью манипулятора устанавливают песчаный стержень 6 (рис., б), с помощью которого выполняют в отливке расширяющуюся полость. Половинки кокиля соединяют и заливают расплав (рис. в). После затвердевания отливки 7 (рис.г) и охлаждения ее до температуры выбивки кокиль раскрывают (рис. д) и протягивают вниз металлический стержень 4. Отливка 7 (рис. е) манипулятором удаляется из кокиля. |

|

|

|

|

|

Существует несколько способов формовки: 1) формовка в почве; 2) формовка в опоках; 3) безопочная формовка; 4) формовка в стержнях. Формовка может производиться вручную и на специальных формовочных машинах. Литниковая система должна обеспечить подвод металла в форму с определенной скоростью, без завихрений и ударов, при полном отделении шлаков и других включений. В связи с этим предъявляются определенные требования ко всем элементам литниковой системы. Литниковая чаша во время заливки должна быть наполнена металлом, что предохраняет от попадания шлака в форму. При заливке ответственных отливок в воронке устанавливается фильтрующая сетка, а выходное отверстие закрывается пробкой, вынимающейся после наполнения чаши.. Для лучшего отделения шлака от металла в литниковую систему включают шлакоуловитель — канал, замедляющий течение струи металла и изменяющий ее направление. Непосредственный подвод металла в форму производится питателем, направление которого должно исключать или сводить до минимума размывающее действие струи металла на материал формы. Выпор. Выпор соединяет полость формы с атмосферой и служит для отвода газов из формы при заполнении ее металлом, удаления шлака и частично для питания жидким металлом кристаллизующейся отливки. Многие сплавы (особенно сталь) дают большую усадку, поэтому вместо выпоров ставят массивные прибыли, предназначенные для питания отливки жидким металлом в процессе затвердевания (для предотвращения усадочных раковин). Задержание шлаков в шлакоуловителе возможно только при заполнении металлом всей литниковой системы. Для этого необходимо, чтобы сумма сечений всех питателей была меньше сечения литника. Кроме этого, литниковая система, заполненная металлом во время всего периода заливки, не захватывает воздуха из атмосферы и газов из формы, что улучшает качество отливки.

|

Линейная усадка определяет размерную точность получаемых отливок, поэтому она учитывается при проектировании технологического процесса литья и изготовлении модельной оснастки. Каждый сплав имеет свою определенную линейную усадку, например: серый чугун 0,9— 1,3%; алюминиевые сплавы 0,9—1,45%; стали 1,8— 2,5%; магниевые сплавы 1,0—1,6%; медные сплавы 1,5—2,5%. Газопоглощение — способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава она увеличивается незначительно, несколько возрастает при плавлении и резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается и в результате их выделения в отливке могут образоваться газовые раковины и поры. Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы. Для уменьшения газонасыщенности сплавов применяют плавление в вакууме или в среде инертных газов и другие методы.

|

|

|

Основные элементы кокиля — полуформы, поддоны, стержни и т. д. — обычно изготовляют из серого и высокопрочного чугунов, стали и алюминиевых сплавов литьем, механической обработкой и т. д. Отливки простой конфигурации изготовляют в неразъемных кокилях. Несложные отливки с небольшими выступами и впадинами на наружных поверхностях изготовляют в кокилях с вертикальным разъемом. При изготовлении крупных, простых по конфигурации отливок используют кокили с горизонтальными разъемами. Литье в кокиль позволяет сократить, а во многих случаях полностью избежать расхода формовочных и стержневых смесей, трудоемких операций формовки и выбивки форм, повысить точность размеров отливок и уменьшить шероховатость поверхности, снизить в 2 раза объем механической обработки отливок. Литьем в кокиль получают разнообразные отливки с толщиной стенок 3 -100 мм и массой 0,1—500 кг. Этим способом отливают корпуса приборов, детали двигателей внутреннего сгорания и другие детали из чугуна, стали и сплавов цветных металлов для всех отраслей промышленности.

Недостатки: Податливость( форма не даёт возможность усадки отливки)

|

|

Глины, применяемые для изготовления формовочных материалов, в зависимости от минералогического состава и определяемого им характера набухания в воде подразделяются на два вида. 1. Формовочная обыкновенная глина (Ф) при увлажнении присоединяет воду по наружным поверхностям кристаллов породообразующего минерала. Глина содержит каолиниты, гидрослюдистве минералы или является плимеерной. 2. Формовочная бентонитовая глина (Б) при увлажнении присоединяет воду как по наружным, так и по внутренним поверхностям кристаллов породообразующего минерала, т. е. имеет внутри-кристаллическое набухание. Эта особенность бентонита позволяет заменять им в смесях обыкновенную глину по соотношению: 1% бентонита заменяет 2—3% обыкновенной формовочной глины. При сушке бентонит теряет свои связующие свойства, поэтому его применяют только для сырой формовки.

|

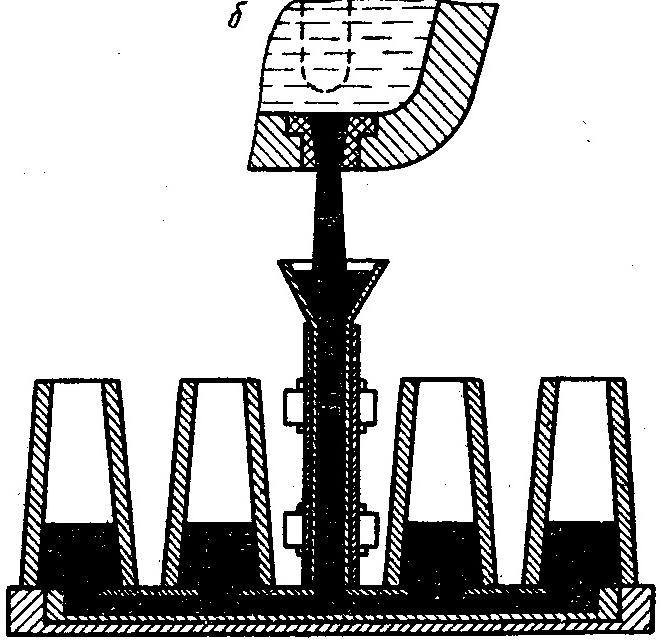

ри

разливке

снизу (сифонный способ) изложницы

устанавливаются на специальные

керамические плиты (сифонный кирпич),

соединенные между собой шамотными

трубами (рис. 32, б).

Эти

плиты имеют внутри каналы, объединяющие

их в единую литниковую систему.

Через один общий литник можно отливать

одновременно до 40 слитков. Такая

схема разливки получила название

«паук». Существуют и другие способы

установки изложниц.

ри

разливке

снизу (сифонный способ) изложницы

устанавливаются на специальные

керамические плиты (сифонный кирпич),

соединенные между собой шамотными

трубами (рис. 32, б).

Эти

плиты имеют внутри каналы, объединяющие

их в единую литниковую систему.

Через один общий литник можно отливать

одновременно до 40 слитков. Такая

схема разливки получила название

«паук». Существуют и другие способы

установки изложниц.