Шпоры по ТКМ1 / Шпоры ТКМ часть 4

.doc

Твердость характеризует способность металла сопротивляться значительной пластической деформации при контактном напряжении на поверхности образца или изделия. Наибольшее применение для определения твердости имеют методы вдавливания. Метод Бринелля В испытуемый металл в течение определенного времени вдавливается под значительной нагрузкой Р (до 3 Т) стальной шарик (индентор) диаметром D, равным 2,5— 10 мм. По диаметру отпечатка d судят о твердости металла. Число твердости по Бринеллю (НВ) определяется как отношение нагрузки к площади сферической поверхности отпечатка шарика. К недостаткам метода Бринелля необходимо отнеси невозможность испытания металлов, имеющих твер дость более НВ450 или толщину менее 2 мм. При испытании металлов с твердостью более НВ450 возможна де формация шарика и результаты будут неточными. Метод Виккерса аналогичен предыдущему, только индентором служит алмазная четырехгранная пирамида. Способ Виккерса применяется для небольших деталей и инструментов, металлов высокой твердости, весьма малых сечений и тонких наружных слоев термически обработанных изделий. Метод Роквелла. Основан на вдавливании алмазного конуса или стального шарика под определенной нагрузкой. Твердость в данном случае обратно пропорциональна глубине вдавливания: чем тверже металл, тем на меньшую глубину проникает алмаз и тем большим будет число твердости. Метод Роквелла отличается простотой и высокой производительностью, обеспечивает сохранение качественной поверхности после испытаний, позволяет испытывай металлы и сплавы как низкой, так и высокой твердости, при толщине изделия (слоя) до 0,8 мм. Этот метод не рекомендуется применять для сплавов с неоднородной структурой (чугуны серые, ковкие и высокопрочные).

|

По методу Бринелля в испытуемый металл в течение определенного времени вдавливается под значительной нагрузкой Р (до 3 Т) стальной шарик (индентор) диаметром D, равным 2,5— 10 мм. По диаметру отпечатка d судят о твердости металла. Число твердости по Бринеллю (НВ) определяется как отношение нагрузки к площади сферической поверхности отпечатка шарика:

На практике пользование этим способом упрощено. Зная диаметр шарика D и нагрузку Р и измерив после снятия нагрузки диаметр отпечатка d, можно определить твердость по заранее составленной таблице (пользуясь тем, что в формуле переменным для данного прибора является только d).

К недостаткам метода Бринелля необходимо отнеси невозможность испытания металлов, имеющих твер дость более НВ450 или толщину менее 2 мм. При испытании металлов с твердостью более НВ450 возможна де формация шарика и результаты будут неточными.

|

Метод Роквелла (рис. 1, в) основан на вдавливании алмазного конуса (а=120°) или стального шарика (D = 1/16"= 1,6 мм) под определенной нагрузкой. Твердость в данном случае обратно пропорциональна глубине вдавливания: чем тверже металл, тем на меньшую глубину проникает алмаз и тем большим будет число твердости. В приборе Роквелла на индентор действуют две последовательно прилагаемые нагрузки — предварительная Р0 в 10 кГ и общая Р (равная сумме предварительной и основной нагрузок) в 60,100 или 150 кГ. Предварительная нагрузка позволяет установить одинаково плотное соприкосновение между алмазом (или шариком) и образцом, избежав таким образом ошибок, вызываемых различной чистотой обработки поверхности образцов. Алмазный конус применяется для испытания твердых металлов (закаленной стали), а стальной шарик —для более мягких. Применяемая нагрузка устанавливается таким образом 150 кГ — стандартная для алмаза; 100 кГ — стандартная для шарика; 60 кГ — нестандартная для алмаза (тонкие детали). Применение алмазного наконечника позволяет измерять твердость металлов с HВ>450. Числа твердости по Роквеллу определяются разностью в глубине внедрения конуса или шарика (h1, h2) при предварительной и окончательной нагрузках. Циферблат индикатора имеет 100 делений и две шкалы — черную и красную. При испытании алмазным конусом отсчеты производятся по черной шкале (HRC), а при испытании стальным шариком— по красной (HRB).

|

Электродуговая сварка При электрической дуговой сварке местный разогрев деталей, подлежащих сварке, осуществляется сварочной дугой, которая вызывается путем касания электродом свариваемого металла. Контактная сварка При контактной сварке используется тепло, выделяющееся при прохождении тока большой силы через контакт, образованный двумя деталями, подлежащими сварке. Газовая сварка При газовой сварке местный разогрев деталей осуществляют газовым пламенем. Направленное на свариваемый металл высокотемпературное газовое пламя приводит к разогреву металла и получению жидкой сварочной ванны. Для формирования шва необходимых геометрических размеров в сварочное пламя вводится, как правило, присадочный металл. Сварка трением. Сущность сварки трением заключается в том, что тепловыделение в зоне соединения деталей происходит в результате трения вращающейся детали относительно неподвижной. После разогрева стыка вращение детали мгновенно прекращают и соединению сообщают осевое сжимающее усилие. Сварка трением применима для соединения стержней или труб встык. Она позволяет сваривать разнородные материалы. Диффузионная сварка в вакууме. Диффузионная сварка основана на взаимной диффузии между поверхностями деталей в месте контакта в условиях безокислительного нагрева. Процесс ведут в вакуумной камере с разрежением 10~4 мм рт. ст. Процесс применим для соединения однородных и разнородных черных и цветных металлов, а также металлокерамических изделий с металлом.

|

При электрической дуговой сварке местный разогрев деталей, подлежащих сварке, осуществляется сварочной дугой, которая вызывается путем касания электродом свариваемого металла. При коротком замыкании ток большой силы проходит через отдельные контактные выступы. Отрыв электрода от изделия ведет к размыканию цепи, что в свою очередь приводит к образованию искры в газовом промежутке и зажиганию дуги. Конец электрода разогревается под действием высокой температуры дуги и начинает плавиться. На свариваемом металле образуется ванна жидкого металла. Жидкие объемы ванны и электрода перемешиваются, кристаллизуются при остывании и образуют прочный соединительный элемент — сварной шов. Характеристика сварочной дуги. Электрическая дуга представляет собой длительный и мощный электрический разряд в газовом промежутке между электродом и свариваемой деталью. В отличие от других разрядов в газах сварочная дуга характеризуется низким напряжением (12—40 в), большой плотностью тока (800—3000 а/см2), высокой температурой столба дуги (6000— 8000°). На поверхностях металла, между которыми заключен столб дуги, температура обычно близка к температуре кипения металла. Мощность дуги может меняться от 0,01 до 150 кВт. Высокая температура в зоне дуги ставит ее в ряд мощных тепловых источников, а широкий диапазон мощностей позволяет применять дугу для сварки металлов разных толщин от небольших деталей до тяжелых узлов и конструкций.

|

П

В общем итоге на перенос металла в дуге оказывают влияние следующие факторы: сила тяжести, сила газового дутья и сила поверхностного натяжения. Наиболее благоприятное положение для сварки — нижнее (рис. 162, а), наиболее неблагоприятное — потолочное (рис. 162, в). В последнем случае сила тяжести действует » в сторону, противоположную переносу металла в сварочную ванну. Промежуточным положением является вертикальное.

|

П Источники питания сварочной дуги. Для питания сварочной дуги может быть применен и постоянный, и переменный ток. Источник питания сварочной дуги должен обладать определенной мощностью для обеспечения устойчивого горения (работа при силе тока более 50 а), давать повышенное напряжение для зажигания дуги, ограничивать ток короткого замыкания, обладать хорошими динамическими свойствами.

|

Мощность теплового источника, используемого для сварки, расходуется на нагрев и плавление основного металла и стержня электрода (или присадочного металла). Распределение температуры в свариваемом металле будет весьма сложным, так как оно определяется рядом факторов, из которых важнейшими являются: мощность теплового источника, приходящаяся на единицу нагреваемой площади в единицу времени, физические свойства свариваемого металла, скорость перемещения источника тепла. Взаимодействие жидкого металла с кислородом и азотом воздуха также не проходит бесследно. Железо образует с кислородом ряд окислов, из которых наиболее опасно соединение FeO, растворяющееся в жидком железе. Наличие кислорода в стали снижает ее прочность и пластичность, уменьшает сопротивление коррозии, сообщает стали красноломкость. На содержание кислорода в стали влияет ряд технологических параметров- длина дуги, сила тока, марка электродного покрытия и состав электродного стержня — при дуговой сварке, состав газового пламени — при газовой сварке и т. д. Высокая температура сварочной дуги приводит к насыщению металла шва азотом воздуха. Образуя в стали нитриды железа Fe2N и Fe4N, азот увеличивает прочность, но резко снижает пластичность сварного шва. Резкое снижение прочности и в особенности пластичности сварного соединения ограничивает применение сварки незащищенной дугой.

|

При сварке плавлением резко выражен местный характер нагрева. Это является причиной возникновения термических напряжений. При переходе из жидкого состояния в твердое происходит усадка металла шва, которая вызывает усадочные напряжения. Если сваривается легированная сталь, то резкая смена структур в зоне термического влияния приводит к появлению структурных напряжений. Общее напряженное состояние в процессе сварки может привести к горячим трещинам. Под действием высоких напряжений сварная конструкция в процессе ее изготовления может коробиться (деформироваться). После охлаждения в сварной конструкции имеются, как правило, остаточные напряжения. Они могут снизить работоспособность конструкции при понижении пластичности материала в процессе эксплуатации (вибрационные нагрузки, работа при низких температурах, агрессивные среды). Остаточные напряжения могут привести к короблению при последующей механической обработке. Основные меры борьбы с напряжениями: 1) предварительный подогрев подлежащих сварке деталей до 150—250°; 2) отжиг сварной конструкции (для стали температура отжига 550—600°).

|

|

Метод Роквелла отличается простотой и высокой производительностью, обеспечивает сохранение качественной поверхности после испытаний, позволяет испытывай металлы и сплавы как низкой, так и высокой твердости, при толщине изделия (слоя) до 0,8 мм. Этот метод не рекомендуется применять для сплавов с неоднородной структурой (чугуны серые, ковкие и высокопрочные).

|

|

|

|

|

Источники питания сварочной дуги. Для питания сварочной дуги может быть применен и постоянный, и переменный ток.

И В настоящее время широко используется трансформатор типа ТС и ТСК (рис. 159, а, б). При работе трансформатора, когда по сварочной цепи проходит ток, не все магнитные силовые линии проходят через сердечник, часть их замыкается через воздушный зазор, образуя поток рассеивания. Потоки рассеивания индуктируют в обмотках э.д.с. самоиндукции, которая определяет индуктивное сопротивление обмоток. С увеличением сварочного тока увеличиваются потоки рассеивания и индуктивное сопротивление обмоток. При коротком замыкании ток, проходящий по цепи, будет наибольшим, наибольшими будут потоки рассеивания и индуктивное сопротивление катушек. При сварке постоянным током применяют однопостовые сварочные преобразователи.

|

Сварка электронным лучом в вакууме. Сущность этого способа состоит в разогреве мест сварки теплом, выделяющимся при внезапной остановке электронного потока, движущегося в вакууме. Этим способом можно сваривать материалы, очень чувствительные к загрязнению газами. Хорошо также свариваются комбинации металлов, например алюминий — медь. Если сваривают большие толщины, применяют разделку кромок. Лазерная сварка. При лазерной сварке используется энергия монохроматического когерентного луча, направленного на свариваемый металл. Лазерная сварка применяется для соединения тонких изделий (до 0,5 мм). Как правило, используют соединения с отбортовкой. Сварка ультразвуком. Неразъемное соединение получается при действии на свариваемый объект механической энергии ультразвуковых колебаний с одновременным приложением сдавливающего усилия. Ультразвуковая сварка применяется для соединения однородных и разнородных материалов (медь + нержавеющая сталь, никель + медь и др.). Очень хорошо свариваются тонкие листы и детали. Они не деформируются, их можно приваривать к толстым деталям. Холодная сварка. Соединение при холодной пластической сварке образуется в результате совместного деформирования деталей в твердом состоянии при обычных температурах за счет образования прочной металлической связи между поверхностями, сближенными на расстояние действия междуатомных сил. Сварка взрывом. Сущность процесса состоит в том, что к моменту сварки одну деталь разгоняют и придают скорость, равную нескольким сотням метров в секунду. В зоне соударения возникает пластическое течение, что приводит к образованию прочного соединения. Процесс, как правило, применяют для соединения несложных деталей, имея в виду, что технологические параметры сварки плохо регулируются.

|

|

|

|

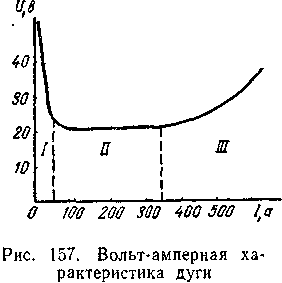

Вольт-амперная, или внешняя, характеристика источника питания сварочной дуги в зависимости от конструкции и электрической схемы может быть (рис. 158): А — падающей, Б — пологопадающей, В — жесткой и Г — пологовозрастающей. Внешняя характеристика источника питания должна соответствовать статической характеристике дуги. Для // участка статической характеристики (рис. 157) необходим источник питания с падающей характеристикой, для /// участка целесообразно использовать источник питания с жесткой или пологовозрастающей характеристикой. В настоящее время широко используется трансформатор типа ТС и ТСК (рис. 159, а, б). При работе трансформатора, когда по сварочной цепи проходит ток, не все магнитные силовые линии проходят через сердечник, часть их замыкается через воздушный зазор, образуя поток рассеивания. Потоки рассеивания индуктируют в обмотках э.д.с. самоиндукции, которая определяет индуктивное сопротивление обмоток. С увеличением сварочного тока увеличиваются потоки рассеивания и индуктивное сопротивление обмоток. При коротком замыкании ток, проходящий по цепи, будет наибольшим, наибольшими будут потоки рассеивания и индуктивное сопротивление катушек.

|

ри

электрической дуговой сварке местный

разогрев деталей, подлежащих сварке,

осуществляется сварочной дугой,

которая вызывается путем касания

электродом свариваемого металла.

При коротком замыкании ток большой

силы проходит через отдельные контактные

выступы. Отрыв электрода от изделия

ведет к размыканию цепи, что в свою

очередь приводит к образованию искры

в газовом промежутке и зажиганию

дуги. Конец электрода разогревается

под действием высокой температуры

дуги и начинает плавиться. На свариваемом

металле образуется ванна жидкого

металла. Жидкие объемы ванны и электрода

перемешиваются, кристаллизуются при

остывании и образуют прочный

соединительный элемент — сварной

шов.

ри

электрической дуговой сварке местный

разогрев деталей, подлежащих сварке,

осуществляется сварочной дугой,

которая вызывается путем касания

электродом свариваемого металла.

При коротком замыкании ток большой

силы проходит через отдельные контактные

выступы. Отрыв электрода от изделия

ведет к размыканию цепи, что в свою

очередь приводит к образованию искры

в газовом промежутке и зажиганию

дуги. Конец электрода разогревается

под действием высокой температуры

дуги и начинает плавиться. На свариваемом

металле образуется ванна жидкого

металла. Жидкие объемы ванны и электрода

перемешиваются, кристаллизуются при

остывании и образуют прочный

соединительный элемент — сварной

шов.

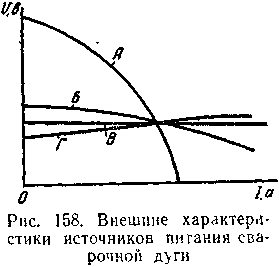

ри

стационарном горении сварочной

дуги между напряжением и силой тока

устанавливается зависимость,

которая выражается статической

характеристикой дуги (вольт-амперная

характеристика)(рис. 157). Она приведена

для широкого диапазона токов и

имеет три участка: I

— для токов меньше 50 а

характеристика

падающая, напряжение уменьшается с

возрастанием тока, дуга горит

неустойчиво; II

— для токов 50—350 а

напряжение

не меняется с изменением тока, в

этом диапазоне ведется ручная дуговая

сварка; III

—для токов больше 350 а

характеристика

возрастающая, напряжение повышается

вместе с увеличением тока; этот диапазон

токов используется при сварке

газоэлектрической и под слоем флюса.

ри

стационарном горении сварочной

дуги между напряжением и силой тока

устанавливается зависимость,

которая выражается статической

характеристикой дуги (вольт-амперная

характеристика)(рис. 157). Она приведена

для широкого диапазона токов и

имеет три участка: I

— для токов меньше 50 а

характеристика

падающая, напряжение уменьшается с

возрастанием тока, дуга горит

неустойчиво; II

— для токов 50—350 а

напряжение

не меняется с изменением тока, в

этом диапазоне ведется ручная дуговая

сварка; III

—для токов больше 350 а

характеристика

возрастающая, напряжение повышается

вместе с увеличением тока; этот диапазон

токов используется при сварке

газоэлектрической и под слоем флюса.

сточник

питания сварочной дуги должен обладать

определенной мощностью для

обеспечения устойчивого горения

(работа при силе тока более 50 а), давать

повышенное напряжение для зажигания

дуги, ограничивать ток короткого

замыкания, обладать хорошими

динамическими свойствами. Вольт-амперная,

или внешняя, характеристика источника

питания сварочной дуги в зависимости

от конструкции и электрической схемы

может быть (рис. 158): А

— падающей,

Б

—

пологопадающей, В

— жесткой

и Г

—

пологовозрастающей. Внешняя

характеристика источника питания

должна соответствовать статической

характеристике дуги. Для // участка

статической характеристики (рис. 157)

необходим источник питания с падающей

характеристикой, для /// участка

целесообразно использовать источник

питания с жесткой или пологовозрастающей

характеристикой.

сточник

питания сварочной дуги должен обладать

определенной мощностью для

обеспечения устойчивого горения

(работа при силе тока более 50 а), давать

повышенное напряжение для зажигания

дуги, ограничивать ток короткого

замыкания, обладать хорошими

динамическими свойствами. Вольт-амперная,

или внешняя, характеристика источника

питания сварочной дуги в зависимости

от конструкции и электрической схемы

может быть (рис. 158): А

— падающей,

Б

—

пологопадающей, В

— жесткой

и Г

—

пологовозрастающей. Внешняя

характеристика источника питания

должна соответствовать статической

характеристике дуги. Для // участка

статической характеристики (рис. 157)

необходим источник питания с падающей

характеристикой, для /// участка

целесообразно использовать источник

питания с жесткой или пологовозрастающей

характеристикой.