- •Содержание Введение…………………………………………………………….……….2

- •Введение

- •Общая характеристика оао “Навлинское атп”

- •2. Структура парка подвижного состава

- •3. Принципы и методы управления предприятием

- •4. Характеристика производственно-технической базы предприятия и виды выполняемых работ

- •5. Проведение работ тр

- •Заключение

- •Использованные источники

5. Проведение работ тр

Одной из важнейших проблем производственно – технической службы предприятия является уменьшение объёма работ ТР подвижного состава предприятия и сокращение материальных и трудовых затрат на его выполнение.

Под текущим ремонтом автомобиля понимается устранение отказов и неисправностей, возникающих в процессе его эксплуатации до капитального ремонта. Восстановление или замена неисправных деталей, узлов и агрегатов, а также необходимые при этом контрольно-диагностические, монтажно-демонтажные, регулировочные и цеховые работы составляют содержание ТР.

Главными целями текущего ремонта подвижного состава являются: обеспечение его надёжности, безопасность использование и снижение себестоимости, которая образуется за счёт затрат на ТР, а также расходов, связанных с простоем автомобиля в ТР и с вынужденным возвращением с линии.

ТР тесно связан с качеством ТО, КР, а также с качеством ПС, поступающего от промышленности. Расходы на ТР, его объем, и характер работ зависят от роли и уровня диагностики, технического снабжения, дорожно-климатических условий эксплуатации, «возраста» автомобилей, форм и методов организации производства на предприятии, оснащённости производства технологическим оборудованием, применяемой системы заработной платы и от много другого. Его возрастающее значение приобретает техническая диагностика, позволяющая внести в систему ТО и ТР элементы предвидения и управления.

Работы по ТР выполняются по потребности, выявляемой в результате наблюдения за работой подвижного состава на линии, в процессе контрольно-диагностических работ и при выполнении ТО. Структурная схема выполнения работ ТР представлена на рис.1.10.

Рис. 1.10. Структурная схема выполнения работ ТР

П оскольку

возникновение неисправности, устраняемой

при ТР, относятся к категории случайных

событий, то дать конкретную количественную

и качественную характеристику по каждому

случаю данного вида ремонта не

представляется возможным. Поэтому объём

работ ТР планируется посредством

удельных норм трудоёмкости. Эти нормативы

установлены для предприятия, и внесены

в табеля технологического оборудования

и специализированного инструмента. На

основе указанных нормативов за планируемый

период эксплуатации определяется объём

работ ТР по каждой марке и модели

автомобиля.

оскольку

возникновение неисправности, устраняемой

при ТР, относятся к категории случайных

событий, то дать конкретную количественную

и качественную характеристику по каждому

случаю данного вида ремонта не

представляется возможным. Поэтому объём

работ ТР планируется посредством

удельных норм трудоёмкости. Эти нормативы

установлены для предприятия, и внесены

в табеля технологического оборудования

и специализированного инструмента. На

основе указанных нормативов за планируемый

период эксплуатации определяется объём

работ ТР по каждой марке и модели

автомобиля.

Весь объём работ ТР по своему характеру и месту производства подразделяется на две части: работы, выполняемые на производственных зонах, и работы выполняемые на производственных участках.

К работам, выполняемым на производственных зонах, относится: разборо-сборочные работы, включая регулировочные и крепёжные. Эти работы составляют 40-60% от общего объёма работ ТР. Соответственно остальная часть работ ТР в зависимости от вида работ распределяется по производственным участкам: агрегатному, электротехническому, аккумуляторному, шиномонтажному, и т.д.

Виды технического обслуживания и ремонта автомобилей проводимые на предприятии:

Ежедневное техническое обслуживание (ЕО);

Первое техническое обслуживание (ТО-1) – производится через каждые две тысячи километров;

Второе техническое обслуживание (ТО-2) – производится через каждые двенадцать тысяч километров;

Сезонное техническое обслуживание (СО).

Техническое обслуживание, независимо от его вида, подразделяется на следующие основные работы: уборочно-моечные и обтирочные (внешний уход), крепежные, диагностические и регулировочные, смазочные, шинные, заправочные, подъемно-транспортные, разборочно-сборочные, слесарно-механические, кузнечные, жестяницкие, сварочные, медницкие, очистительно-промывочные, аккумуляторные, окрасочные.

Уборочно-моечные и обтирочные работы. Эти воздействия предназначены для содержания автомобилей в чистом и опрятном состоянии, что является одним из обязательных условий соблюдения санитарных правил при пассажирских перевозках и транспортировании различных грузов. Кроме того, своевременная мойка автомобилей способствует сохранению лакокрасочных покрытий, а также позволяет обнаружить появившиеся неисправности.

Работа автомобилей в различных дорожных и погодных условиях сопровождается различного рода загрязнениями кузова и шасси.

Под влиянием температуры окружающей среды, атмосферных воздействий и налипания на кузов грязи, содержащей органические и неорганические кислоты, происходят необратимые изменения химических свойств лакокрасочных покрытий. Потеря эластичности лакокрасочного покрытия происходит также под влиянием деформаций и вибраций кузова при движении автомобиля, в результате чего на его поверхности образуются микротрещины, происходит обнажение металла, что способствует его коррозии. В результате слой краски на поверхности кузова автомобиля постепенно тускнеет и разрушается.

Нижние поверхности автомобиля загрязняются глинистыми, песчаными, органическими и другими примесями, образующими прочную корку, что затрудняет осмотр и проведение необходимых работ.

В связи с этим в процессе ежедневного обслуживания подвижного состава проводятся работы по уборке, мойке, сушке и периодической полировке кузова. Эти работы заключаются в предварительной внутренней уборке кабины водителя, кузова пассажирского автомобиля, наружной мойки шасси и кузова, протирке наружных частей кузова, боковых и ветровых стекол. Уборка кузова автомобиля заключается в удалении пыли и мусора из кузова и кабины, в протирке сидений, стекол и арматуры внутри кузова, а также в протирке двигателя, щитков и внутренней стороны капота. Кузова автобусов периодически подвергаются внутри дезинфекции и мойке полов и стен.

Крепежные работы. Предназначены для обеспечения нормального состояния (затяжки) резьбовых соединений. В объеме ТО в зависимости от вида ТО и типа подвижного состава эти работы составляют примерно 30%. При ТО-1 необходимо проверить и, если требуется, подтянуть несколько десятков соединений. При ТО-2 это число возрастает еще больше. При текущем ремонте с крепежными работами связано большинство монтажно-демонтажных, сборочно-разборочных операций. Поэтому применение правильных приемов по обслуживанию резьбовых соединений позволяет повысить эксплуатационную надежность автомобиля в целом, облегчить труд рабочих, резко снизить трудоемкость работ.

Неисправности резьбовых соединений заключаются в ослаблении предварительной затяжки, самоотвинчивании соединений и срыве резьбы. Ослабление резьбовых соединений и самоотвинчивание нарушают регулировку и приводит к ухудшению эксплуатационных свойств автомобиля, к потере герметичности уплотнений, к возрастанию динамических нагрузок на детали и к их поломкам. Самоотвинчивание происходит в основном из-за вибраций, в результате чего снижается сила трения в самой резьбе и на торце гайки или головки болта. Крепежные детали, подвергшиеся 10–15 затяжкам (отворачиваниям и заворачиваниям), держат натяг в 2–4 раза хуже, чем новые.

Основная причина срыва резьбы – затяжка резьбовых соединений с усилиями, значительно превышающими нормативные.

Крепежные работы включают проверку состояния резьбовых соединений деталей (болтов, шпилек, шайб, шплинтов) и крепление их, постановку крепежных деталей вместо утерянных и смену негодных.

Диагностические и регулировочные работы. Диагностические работы предназначены для определения и обеспечения соответствия автомобиля требованиям безопасности движения и воздействия автомобиля на окружающую среду, для оценки технического состояния агрегатов, узлов без их разборки. Эти работы являются составной частью процесса технического обслуживания и ремонта.

Диагностирование какого-либо агрегата (системы) проводится специальными стендами, приспособлениями, приборами. Наряду с этими способами диагностирования существует встроенное диагностирование, когда информация выводится на приборную панель автомобиля, например, момент износа тормозных колодок до предельного состояния, а также экспресс-диагностирование, когда за минимальный промежуток времени, обычно в автоматическом режиме, определяется одно из значений технического состояния – исправен или неисправен – без выдачи информации о конкретной причине неисправности, например, контроль давления воздуха в шине по ее деформации.

Регулировочные работы, как правило, являются заключительным этапом процесса диагностирования. Они предназначены для восстановления работоспособности систем и узлов автомобиля без замены составных частей.

Многие наиболее важные характеристики автомобиля (расход топлива, мощность, износ шин, тормозной путь) в большинстве случаев зависят от своевременности и качества выполнения диагностических и регулировочных работ.

Диагностические и регулировочные работы включают контроль состояния или работоспособности агрегатов, механизмов, приборов и систем (например, приборов электрооборудования, системы питания двигателя и др.) автомобиля, выявление причин их неисправности, а также регулировочные операции (например, регулировка карбюратора, угла опережения зажигания, установление свободного хода педали сцепления и др.).

Смазочные работы. Предназначены для уменьшения интенсивности изнашивания и сил сопротивления в узлах трения, а также для обеспечения нормального функционирования систем, содержащих технические жидкости, смазки. Эти работы составляют значительный объем ТО-1 (16 – 26%) и ТО-2 (9 – 18%). Качество этих работ относится к числу наиболее весомых факторов, влияющих на ресурс узлов, например, эксплуатация двигателя с уровнем масла ниже допустимого приводит к полному падению давления в системе смазки и почти мгновенному выплавлению вкладышей коленчатого вала.

Смазочные работы включают периодическое пополнение и смену масла в картерах агрегатов, смазку подшипников и шарнирных соединений трансмиссии, ходовой части, рулевого управления и кузова. Кроме того, в этот вид работ включают заправку автомобиля специальными жидкостями (тормозной, амортизаторной), а также очистку всех фильтров и отстойников системы смазки.

Шинные работы. Предназначены для восстановления работоспособности (вулканизации) поврежденных автомобильных камер, устранения мелких повреждений шин – проведения мелкого ремонта.

Шины являются важным и дорогостоящим элементом конструкции автомобиля. Работы, связанные с монтажем-демонтажем шин, их обслуживанием, ремонтом (подкачкой, балансировкой и т.д.), составляют 3 – 7% общей трудоемкости ТО и ремонта автомобилей. В зависимости от конструктивных особенностей шин расход топлива автомобиля может меняться на 4 – 7%. Несоблюдение параметров технического состояния шин приводит к росту расхода топлива до 15%, почти вдвое увеличивается вероятность дорожно-транспотных происшествий.

Техническое обслуживание и ремонт шин, как и автомобиля, проводится в соответствии с планово-предупредительной системой, но имеет свои особенности. Обслуживание шин выполняют при соответствующих видах ТО автомобиля: текущий ремонт – на шиномонтажном участке; капитальный ремонт (под ним понимается восстановление шины наложением нового протектора) – на специализированных предприятиях.

Шинные работы состоят из проверки внутреннего давления в шинах, подкачки воздуха до необходимого давления, удаления из протекторов застрявших острых предметов и проверки внешнего состояния покрышек для установления необходимого ремонта. Кроме того, шинные работы при техническом обслуживании могут включать перестановку шин, а также их замену.

Заправочные работы включают выдачу и замер количества топлива в баке автомобиля, и пополнение жидкостью системы охлаждения.

Разборочно-сборочные работы. Являются начальной и конечной операциями текущего ремонта автомобилей. Они включают замену неисправных агрегатов, механизмов и узлов автомобиля на исправные, замену в них неисправных деталей на новые или отремонтированные, а также разборочно-сборочные работы, связанные с ремонтом отдельных деталей и подгонкой их по месту установки.

Наиболее характерными являются работы по замене двигателей, мостов, коробок передач, радиаторов, сцеплений, рессор, износившихся деталей в агрегатах и узлах. Выполняют их на постах ТР, где производят снятие с автомобилей неисправных и установку новых или отремонтированных агрегатов, узлов и деталей. Здесь же выполняют работы по частичной разборке и устранению неисправностей агрегатов, не снимаемых с автомобиля.

Трудоемкость разборочно-сборочных работ, выполняемых на постах, значительна. В зависимости от модели автомобиля она составляет 28–37% общей трудоемкости ТР и свыше 80% трудоемкости собственно постовых работ.

Кроме постов ТР, разборочно-сборочные работы проводятся во всех других производственных отделениях, куда поступают для ремонта различные агрегаты и узлы, снятые с автомобиля (двигатель, коробка передач, мосты, рулевой механизм, генератор, стартер, прерыватель-распределитель, топливный насос, форсунки, аккумулятор, рессоры и др.).

Качество разборочно-сборочных работ в значительной мере определяет эксплуатационную надежность подвижного состава, и, следовательно, инженерно-техническая служба АТП должна уделять этому особое внимание. Даже небольшие улучшения в организации разборочно-сборочных работ дают значительный технико-экономический эффект. Так, проведенная согласно технологии разборка обеспечивает сохранность деталей, уменьшает трудоемкость последующего ремонта. При правильной организации разборочного процесса на автотранспортном предприятии повторно используют 70–80% деталей.

Разборочно-сборочные работы на агрегатном участке проводят на специализированных стендах, обеспечивающих свободный доступ к ремонтируемому агрегату, а также поворот и наклон агрегата для удобства работы. Разборка-сборка различных узлов, например электрооборудования, топливной аппаратуры, проводится на верстаках с применением универсального инструмента и специальных приспособлений.

Значительную трудность представляют снятие колес, а также демонтаж и монтаж шин автобусов. Поэтому выпускаются специальные тележки для снятия, установки и транспортирования колес автобусов, в том числе в сборе со ступицами и тормозными барабанами.

Жестяницкие работы. Представляют собой ремонт повреждений кузовов автобусов и легковых автомобилей (7–9% объема ТР) и кабин грузовых автомобилей (примерно 2,5% объема ТР). В указанные объемы входят сопутствующие сварочные работы.

Сварочные работы. Предназначены для ликвидации трещин, разрывов, поломок, а также прикрепления различных кронштейнов, уголков и т.д. На предприятии применяют как электродуговую, так и газовую сварку. Электросваркой ремонтируют массивные детали (например раму), газовой – тонкостенные детали. Сварочные работы без учета работ по ремонту кузовов автомобилей составляют 1–1,5% объема работ текущего ремонта.

Медницкие работы. Составляют примерно 2% объема работ по текущему ремонту и предназначены для восстановления герметичности деталей, изготовленных в основном из цветных металлов. Это пайка радиаторов, поплавков карбюраторов, латунных трубопроводов и т.д.

Очистительно-промывочные работы. Являются обязательной частью заправочных работ при замене полных объемов масла или технических жидкостей. Периодическая промывка (1 раз в год) тормозной системы увеличивает долговечность резиновых уплотнительных манжет в 1,5–2,5 раза. При промывке вымываются продукты износа, что обеспечивает лучшие условия работы деталей. Промывка каждого узла или системы регламентирована и выполняется по индивидуальной технологии.

Аккумуляторные работы. Включают контроль за внешним состоянием аккумуляторной батареи, ее заряженностью, проверку уровня и плотности электролита, замену сепараторов, моноблока. Замена пластин относится к капитальному ремонту, и проведение его в условиях предприятия допустимо только в критических ситуациях, так как трудоемкость капитального ремонта аккумулятора почти в 10 раз выше трудоемкости изготовления нового.

Окрасочные работы. Предназначены для создания на автомобиле защитно-декоративных лакокрасочных покрытий. Эти работы относятся к текущему ремонту и составляют примерно 8% для автобусов и легковых автомобилей. Защитно-декоративные покрытия состоят из нескольких слоев: шпатлевки для выравнивания неровностей металла, грунтовки для создания высокой адгезии (иногда грунт наносится также перед шпатлевкой) и окрасочного слоя, как правило, – эмали. Декоративные свойства покрытий должны сохраняться до 3 лет в умеренном климате, защитные – до 5 лет.

Такое подразделение работ обуславливается, во-первых, необходимостью использования рабочих соответствующей специальности и квалификации при выполнении каждой работы и, во-вторых, применением специального оборудования, приборов и инструментов на месте выполнения указанных работ. Данная группировка работ обуславливает необходимость рационального и последовательного их выполнения.

Независимо от вида технического обслуживания, первоочередными являются уборочно-моечные работы, одной из задач которых является подготовка автомобиля к последующим операциям технического обслуживания и придание автомобилю надлежащего внешнего вида.

Неисправность и ее признаки

|

Вероятная причина |

1.Увеличенный ход педали тормоза |

а) наличие воздуха в системе гидропривода б)повреждение манжет главного тормозного цилиндра в) упорное кольцо поршня заднего колесного цилиндра перемещается под действием стяжной пружины колодок тормоза |

2.Тормозная педаль медленно перемещается вниз при неизменном усилии на педали и затянутом стояночном |

Перепускают тормозную жидкость манжеты главного тормозного цилиндра |

3.Тормозные механизмы не полностью растормаживаются |

а)засорение компенсационных отверстий главного тормозного цилиндра |

4. Не растормаживается один тормозной механизм

|

а) заклинивание направляющих пальцев в основании передних скоб б) заклинивание поршней передних скоб в) потеря эластичности уплотнительного кольца передних скоб г) ослабление или поломка стяжной пружины колодок заднего тормозного механизма д) заклинивание поршней заднего тормозного механизма из-за загрязнения или коррозии е) разбухание уплотнительных колец поршней заднего колесного цилиндра ж) отсутствие зазора между тормозной накладкой и барабаном заднего тормозного механизма из-за неправильной установки упорного кольца автоматической регулировки

|

5. Занос или увод автомобиля в сторону при торможении

|

а) неодинаковое давление воздуха в шинах передних колес б) замасливание фрикционных накладок в одном из тормозных механизмов в) задиры или глубокие риски на рабочей поверхности диска или барабана

|

6.Недостаточная эффективность торможения

|

а) износ тормозных накладок б) неполное прилегание накладок к тормозным барабанам в задних тормозных механизмах |

7. Дребезжание в тормозных механизмах |

а) ослабление крепления щитов тормозных механизмов б) затруднительное перемещение поршней цилиндров скоб дискового тормоза при загрязнении зеркала цилиндра или разбухании манжет в) овальность тормозных барабанов задних тормозов |

8. Большое усилие на рукоятке рычага привода стояночной тормозной системы

|

а) заедание тросов в направляющих оболочках б) неправильно отрегулирован привод стояночной тормозной системы |

9.Большой ход рукоятки рычага привода стояночной тормозной системы |

большой свободный ход разжимного звена привода стояночной тормозной системы

|

10. Греются тормозные барабаны при движении без торможения |

неправильная регулировка разжимного звена привода стояночной тормозной системы

|

Индивидуальное задание.

Гидроусилитель рулевого управления УАЗ-31512.

Обзор патентных источников.

Принцип работы гидроусилителя

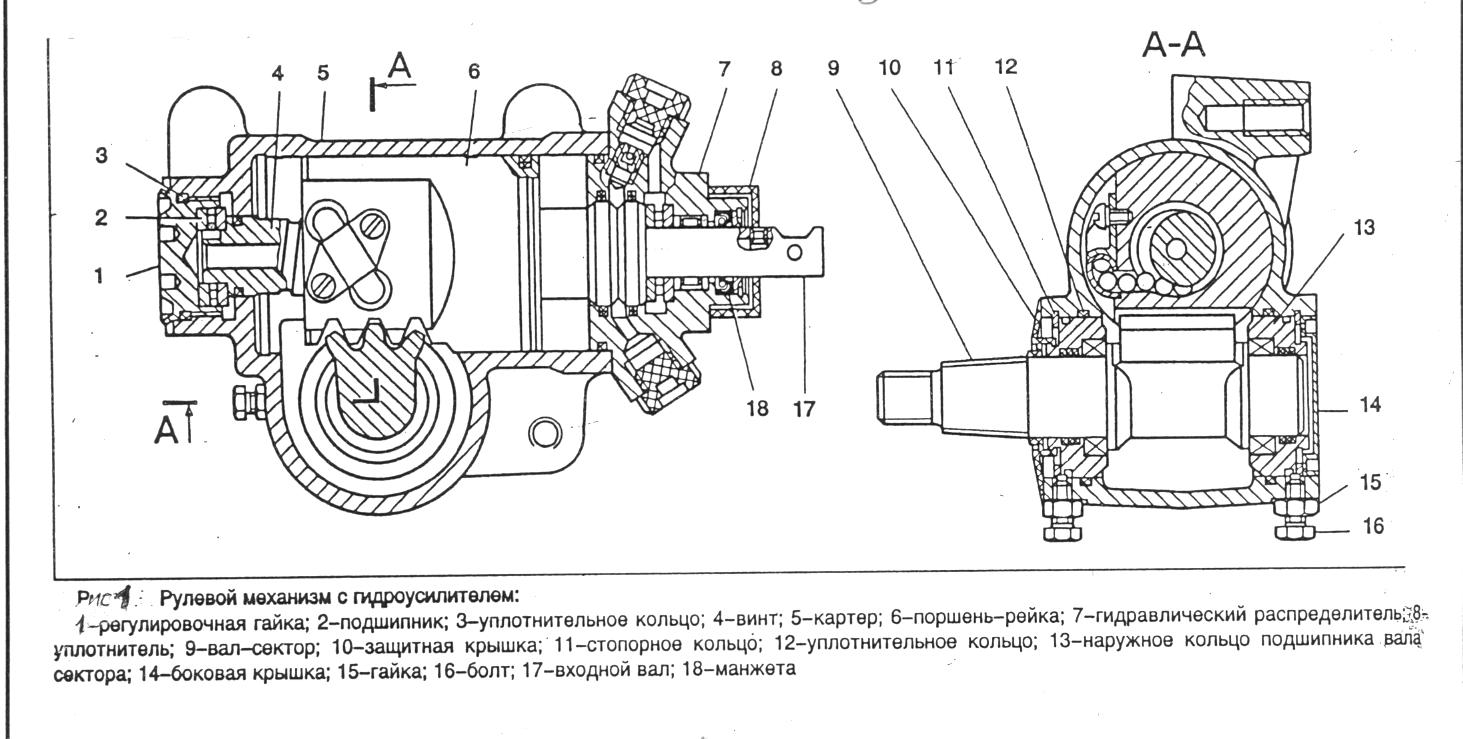

Рулевой механизм с гидроусилителем при помощи специального кронштейна крепится к левому лонжерону рамы и выполнен по интегральной схеме, т.е. в одном корпусе с рулевым механизмом размещён гидравлический распределитель и силовой цилиндр (см. рисунок 1).

Рисунок 1 – Рулевой механизм с гидроусилителем

1 – регулировочная гайка; 2 – подшипник; 3 – уплотнительное кольцо; 4 – винт; 5 – картер; 6 – поршень – рейка; 7 – гидравлический распределитель; 8 – уплотнитель; 9 – вал-сектор; 10 – защитная крышка; 11 – стопорное кольцо; 12 -уплотнительное кольцо; 13 – наружное кольцо подшипника вала-сектора; 14 – боковая крышка; 15 – гайка; 16 – болт; 17 – входной вал; 18 – манжета

Картер рулевого механизма 5 является одновременно цилиндром гидроусилителя, в котором имеются соответствующие масляные каналы. Поршень- рейка 6 выполнена заодно с шариковой гайкой, разделяет цилиндр на две полости. Винт рулевого механизма 4, взаимодействующий с шариковой гайкой, установлен на двух упорных подшипниках 2, один из которых размещён в картере рулевого механизма, а второй в корпусе распределителя. Преднатяг подшипников регулируется гайкой 1. После регулировки поясок гайки заминают в пазы на картере. Вал-сектор 9, входящий в зацепление с поршнем-рейкой, установлен в картере рулевого механизма на двух роликовых радиальных подшипниках с эксцентриковыми втулками 13. Зубчатое зацепление регулируют одновременным поворотом эксцентриковых втулок по часовой стрелке (если смотреть со стороны шлицевого конца вала-сектора). После регулировки эксцентриковые втулки стопорят болтами 16 путём деформации стопорного буртика болтом, а сами болты контрят гайками 15.

Гидравлический распределитель 7 – тангенциальный роторного типа с центрирующим элементом в виде торсиона. Вал-золотник распределителя одним концом с рабочими гидравлическими элементами размещён в осевом отверстии рулевого механизма, вторым опирается на роликовый радиальный подшипник в корпусе распределителя. Вал-золотник и винт связаны между собой посредством сегментных, поперечно расположенных, упоров, ограничивающих их взаимное относительное проворачивание и обеспечивающих механическую связь при передаче вращения от вала-золотника на винт рулевого механизма при выходе из строя гидроусилителя.

Торсион с помощью штифтов соединяет винт и вал-золотник, образуя между ними упругую связь. Два сегментных упора установлены одновременно в поперечные пазы винта и вала золотника. Каждый сегмент плоской частью, параллельной оси вращения винта и вала-золотника, лежит на перемычках винта, аналогичные плоские части перемычек вала-золотника расположены под углом к выше упомянутой плоской части каждой перемычки, благодаря чему вал-золотник при приложении усилия к рулевому колесу для его поворота может поворачиваться относительно винта рулевого механизма до 70 в каждую сторону, закручивая при этом торсион. На цилиндрической поверхности одного из двух сегментных упоров имеется радиально расположенная коническая выемка, в которую устанавливается шарик, одновременно входящий в треугольный шлиц гильзы и выполняющий роль поводка гильзы для её вращения совместно с винтом.

Вал-золотник посредством карданного шарнира связан с валом рулевой колонки, на котором установлено рулевое колесо.

На винте рулевого механизма и вале-золотнике имеются равномерно расположенные по сечению радиальные отверстия, которые с продольными пазами на винте и отверстиями в кольцевой с коническими боковыми поверхностями проточке гильзы образуют распределительные каналы, по которым рабочая жидкость подводится к полостям А и Б механизма (рисунок 2), разделёнными гайкой-поршнем с помощью наружных и внутренних уплотнительных колец.

В корпусе распределителя имеется шариковый перепускной клапан, обеспечивающий при неработающем насосе гидроусилителя перетекание масла из одной полости картера в другую, минуя бачок и насос. При работающем насосе шарик прижимается давлением масла к седлу, закрывает клапан и препятствует перетеканию масла из нагнетательной магистрали в сливную.

Взаимное расположение вала-золотника и винта, определяющее гидравлическое нейтральное положение распределителя, устанавливается в процессе сборки на специальном стенде завода изготовителя и фиксируется штифтом.

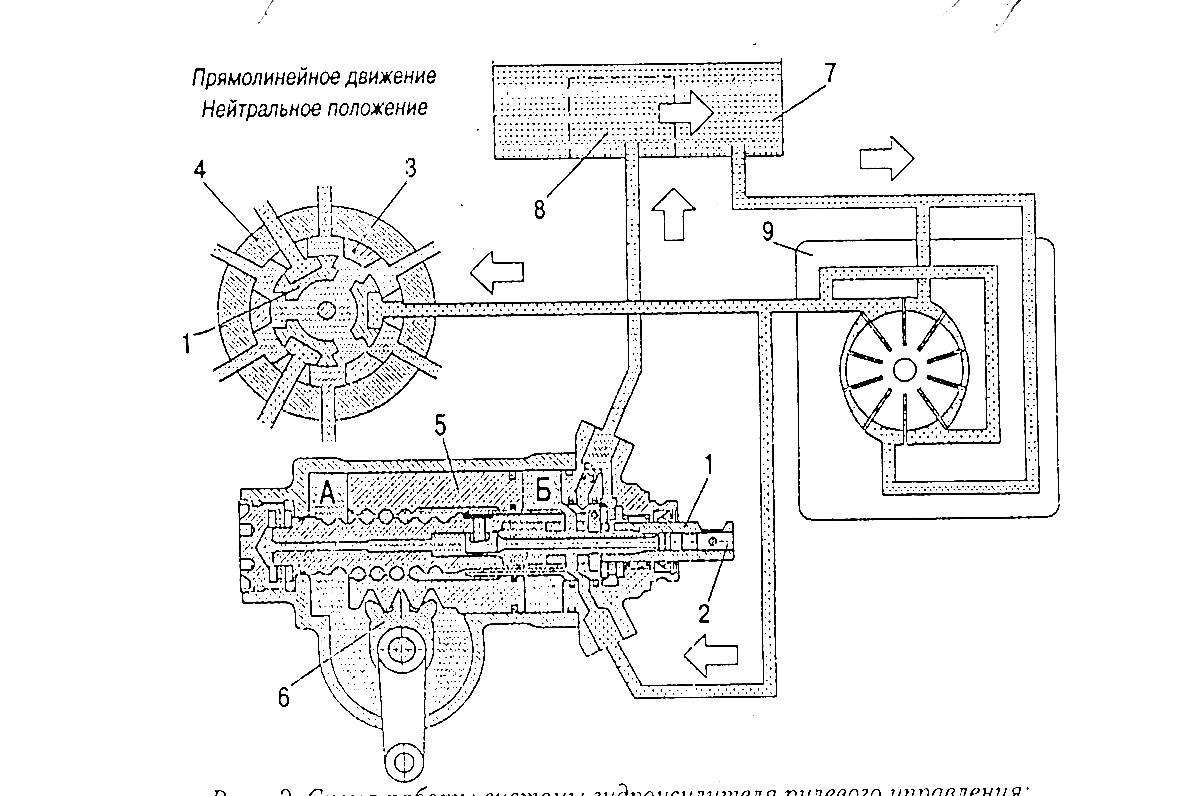

Рисунок 2 – Схема работы системы гидроусилителя рулевого управления

1 – вал-золотник; 2 – торсион; 3 – винт; 4 – гильза; 5 – поршень-рейка; 6 – вал сошки; 7 – бачок; 8 – фильтр; 9 - насос

Гидроусилитель работает следующим образом.

При прямолинейном движении автомобиля вал-золотник и винт установлены так, что распределитель занимает гидравлически нейтральное положение, при котором полость нагнетательной магистрали и полости А, Б рулевого механизма соединяются через распределительные каналы с полостью сливной магистрали, причём, давления в этом случае в полостях А,Б и сливной магистрали одинаковы.

При повороте рулевого колеса направо вал-золотник поворачивается, закручивая при этом торсион посредством наружного штифта относительно винта так, что площадь щелей в распределительных каналах, соединяющих нагнетательную магистраль с полостью Б рулевого механизма и площадь щелей в распределительных каналах, соединяющих полость сливной магистрали с полостью А рулевого механизма увеличиваются, а площадь щелей распределительных каналов, соединяющих полость сливной магистрали с полостью Б и площадь щелей распределительных каналов, соединяющих полость нагнетательной магистрали с полостью А, уменьшается. В результате такого изменения щелей распределительных каналов в распределителе происходит рост давления жидкости, поступающей от насоса в нагнетательную магистраль и полость Б. Поступающая под давление в полость Б жидкость вызывает перемещение гайки –поршня и поворот винта в направлении поворота вала-золотника происходит до тех пор, пока не прекратится вращение рулевого колеса. При перемещении гайки-поршня происходит вытеснение жидкости из полости А в сливную магистраль.

Давление в гидросистеме, развиваемое насосом, увеличивается с увеличением усилия сопротивления колёс повороту и определяется соотношением площадей щелей распределительных каналов, соединяющих полости А и Б рулевого механизма в данный момент времени с полостями нагнетательной и сливной магистралей. Площади щелей распределительных каналов зависят в свою очередь от величины взаимного углового смещения вала-золотника и винта: чем больше их угловое смещение, тем выше давление в гидросистеме.

При увеличении углового смещения вала-золотника относительно винта увеличивается угол закручивания торсиона и момент, необходимый для его закручивания. Таким образом, с увеличением усилия сопротивления управляемых колёс повороту увеличивается и усилие для поворота рулевого колеса, что обеспечивает водителю, так называемое, «чувство дороги».

При выходе автомобиля из поворота водитель отпускает рулевое колесо, торсион, раскручиваясь, поворачивает вал-золотник относительно винта и устанавливает распределитель в гидравлически нейтральное положение, который в таком положении не препятствует самовозвращению управляемых колёс.

Если при управлением автомобилем во время движения в заданном направлении на управляемые колёса со стороны дороги при наезде на препятствие воздействует сила, стремящаяся повернуть их, то этот поворот колёс вызовет перемещение гайки-поршня в рулевом механизме и поворот винта относительно вала-золотника, а, следовательно, подачу жидкости под давлением в соответствующую полость рулевого механизма, вызывая возвращение винта в исходное до наезда на препятствие положение.

При повороте рулевого колеса налево гидроусилитель работает также, как и при повороте направо, с той лишь разницей, что жидкость поступает под давлением в полость А, а из полости Б жидкость вытесняется гайкой-поршнем в сливную магистраль.

При неработающем гидроусилителе крутящий момент с вала-золотника на винт передаётся после поворота вала-золотника относительно винта на величину углового зазора между соответствующими поверхностями сегментов и перемычек на вал золотника.