Шпоры по материаловедению2

.doc|

1. Влияние давления на электрическую прочность газов. Электрической прочностью диэлектрика называют ту напряженность поля, при которой диэлектрик теряет изоляционные свойства. В газах обычно развивается электрический пробой. Например, в воздухе всегда содержится небольшое количество ионов, образующихся за счет действия космических лучей, естественной радиоактивности земли и других факторов. Под воздействием электрического поля ионы ускоряются и на длине свободного пробега набирают кинетическую энергию (Wк) - Wк = qlE . Сталкиваясь с молекулой, ион передает ей энергию. Если эта энергия превышает энергию ионизации (Wи), то происходит ударная ионизация с образованием свободного электрона и положительно заряженного иона. Условие возникновения ударной ионизации - Wк>Wи. Следовательно, минимальная напряженность поля, при которой начинается ударная ионизация - Еи = Wи/ql . Помимо ударной ионизации, возможна фотонная ионизация газов при существенно меньших значениях напряженности поля. В этом случае взаимодействие иона с молекулой не приводит к ее ионизации, поскольку кинетическая энергия иона меньше энергии ионизации. Поглотив кинетическую энергию иона, молекула переходит в возбужденное состояние. При переходе молекулы в равновесное состояние она испускает квант электромагнитного поля - фотон. Если несколько фотонов одновременно попадет на какую-либо молекулу, суммарная энергия поглощенная молекулой, окажется больше энергии ионизации и образуется дополнительная пара ионов. Повышение объема газа приведет к увеличению вероятности попадания нескольких фотонов в одну и ту же молекулу, поскольку возрастает общее количество ионов и, соответственно, увеличивается генерация фотонов. В газах длина свободного пробега ионов существенно больше длины свободного пробега в твердых телах и жидкостях, поэтому электропрочность газов минимальна. В тех случаях, когда в диэлектрике появляется газовая или паровая фаза, электропрочность жидкого или твердого диэлектрика снижается. С увеличением давления электрическая прочность газов снижается. |

2. Поляризация диэлектрика. Виды поляризации, механизмы поляризации. Поляризацией называется такое состояние диэлектрика, когда суммарный электрический момент отличен от нуля. Появление поляризации является следствием воздействия различных факторов: электрического поля, температуры, механических напряжений и др. Упругая поляризация не связана с тепловым движением молекул. Заряженные частицы под действием поля смещаются на очень малые расстояния в пределах поля упругих сил, связывающих эти частицы с другими. Поэтому поляризацией упругого ядерного смещения в промышленных материалах можно пренебречь. а) упругого электронного смещения. Cвязана со смещением электронных оболочек атомов относительно ядер и имеет место во всех без исключения диэлектриках, за исключением абсолютного вакуума. б) ионного упругого смещения. Вызвана упругим смешением ионов из равновесных положений под действием внешнего электрического поля. Хар-на для ионных кристаллов (мрамор, соль, слюда, кварц и др.). В таких материалах присутствует ещё и пол-я упругого электронного смещения. в) дипольно-упругая. Заключается в повороте на малый угол диполей и имеет место в полярных твердых диэлектриках, где диполи прочно связаны связями с другими молекулами. г) упругого ядерного смещения. Этот вид поляризации наблюдается в газах со сложными молекулами. Вклад этой поляризации в диэлектрическую проницаемость пренебрежимо мал. Релаксационная поляризация: а) Дипольно-релаксационная. Наблюдается во многих твердых и жидких диэлектриках с полярными группами: компаунды, бакелит, аминопласты и др. При такой поляризации происходит смещение полярных молекул или смещение радикалов, входящих в состав крупных молекул. Cопровождается необратимыми потерями энергии при нахождении диэлектриков в переменном электрическом поле. б) Ионно-релаксационная. Связана с перебросом из одного равновесного положения в другое слабосвязанных ионов или полярных групп. в) Электронно-релаксационная. При приложении электрического поля дефекты кристаллической решетки могут перебрасываться из одного положения в другое. г) Резонансная. При совпадении собственной частоты колебания структурной единицы вещества с частотой внешнего поля наблюдается резонансная поляризация. В этом случае в узком интервале частот резко возрастает диэлектрическая проницаемость. |

3. влияние температуры на диэлектрическую проницаемость материалов с электронной, ионной, дипольной поляризацией.

Поляризация

упругого электронного смещения.

Этот вид поляризации связан со смещением

электронных оболочек атомов относительно

ядер и имеет место во всех без исключения

диэлектриках, за исключением абсолютного

вакуума. При возрастании температуры

объем диэлектрика возрастает, и

диэлектрическая проницаемость, в

соответствии с выражением

Поляризация упругого ионного смещения. Этот вид поляризации вызван упругим смешением ионов из равновесных положений под действием внешнего электрического поля. Он характерен для ионных кристаллов (мрамор, поваренная соль, слюда, кварц и др.). Повышение температуры увеличивает межатомные расстояния, вследствие чего связь между отдельными ионами ослабляется, и облегчается взаимное смещение ионов под действием внешнего электрического поля. Поэтому при повышении температуры диэлектрическая проницаемость ионных кристаллов возрастает. Дипольно-релаксационная поляризация. Поляризация этого вида наблюдается во многих твердых и жидких диэлектриках с полярными группами: компаунды, бакелит, аминопласты и др. При дипольно-релаксационной поляризации происходит смещение полярных молекул или смещение радикалов, входящих в состав крупных молекул. Диэлектрическая проницаемость полярных веществ сильно зависит от их температуры. Диэлектрическая проницаемость полярных материалов при низких температурах мала (=2-2,5). С возрастанием температуры подвижность диполей увеличивается, и облегчается их ориентация под действием внешнего поля. Следовательно, диэлектрическая проницаемость растет. Однако при дальнейшем росте температуры кинетическая энергия теплового движения диполей возрастает настолько, что броуновское движение диполей разрушает ориентацию, задаваемую внешним полем. Поэтому диэлектрическая проницаемость снижается.

|

5. Влияние температуры на диэлектрическую проницаемость сегнетоэлектриков. Точка Кюри. В сегнетоэлектриках в определенном диапазоне температур наблюдается спонтанная или самопроизвольная поляризация. Название эта группа диэлектриков получила по предложению И.В. Курчатова от сегнетовой соли, в кристаллах которой впервые была обнаружена спонтанная поляризация. Существенное влияние на диэлектрическую проницаемость оказывает температура. При повышении температуры кинетическая энергия ангармонических колебаний ионов возрастает, и электростатическая связь между ионами ослабевает. Внешнему полю легче перебросить ионы из одного положения в другое, соответственно, поляризация и диэлектрическая проницаемость возрастают. Максимум диэлектрической проницаемости наблюдается при температуре Кюри. Легирование сегнетоэлектриков приводит к изменению энергии связи между ионами и дает возможность изменять температуру Кюри и величину диэлектрической проницаемости.

В |

|

6. Влияние температуры на тангенс угла потерь в полярных и неполярных диэлектриках. Тангенс угла потерь можно использовать в качестве меры потерь энергии поля в диэлектрике. С увеличением температуры концентрация носителей заряда в диэлектрике повышается, поскольку увеличивается вероятность выхода иона из потенциальной ямы. Поэтому вероятность столкновения носителя заряда со структурной единицей вещества растет. Следовательно, при увеличении температуры потери на сквозную электропроводность возрастают. В неполярных диэлектриках реализуется упругая электронная или упругая ионная поляризация. При развитии упругих процессов потерь энергии нет, поэтому в неполярных диэлектриках основной вид потерь - потери за счет сквозной электропроводности. В полярных диэлектриках, помимо потерь на сквозную электропроводность, появляются потери на поляризацию, то есть внешнее электрическое поле совершает работу по повороту диполей. Эту работу можно оценить как произведение момента сил (М) на угол поворота (). При увеличении температуры подвижность диполей растет и момент сил, необходимый для поворота на один и тот же угол, снижается. Рост подвижности диполей при повышении температуры ведет к увеличению угла поворота под действием постоянного момента сил. Таким образом, работа, совершаемая электрическим полем на поворот диполей, при росте температуры вначале увеличивается, а затем уменьшается.

|

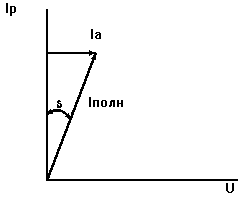

7. Влияние частоты электрического поля на тангенс угла потерь полярных и неполярных диэлектриков. Тангенс угла потерь можно использовать в качестве меры потерь энергии поля в диэлектрике. Под действием электрического поля в диэлектрике развиваются два основных процесса: поляризация и сквозная электропроводность. Развитие этих процессов может привести к рассеянию энергии электрического поля в диэлектрике. Так, под действием электрического поля свободные носители заряда набирают кинетическую энергию и, сталкиваясь с молекулами вещества, передают им эту энергию. Таким образом, энергия электрического поля трансформируется в тепловую энергию материала. Кроме того, в случае, когда молекулы полярны, внешнее электрическое поле совершает работу по повороту диполей по полю и энергия поля вновь рассеивается в материале.

В

идеальном диэлектрике сдвиг фаз между

напряжением и реактивной составляющей

тока равен 90 градусам. В реальном

диэлектрике появляется активная

составляющая тока. Зная величину

напряжения, круговую частоту и емкость,

можно определить реактивную составляющую

тока: Iр=UC

. Тогда активная составляющая тока –

Iа=Iр

tg.

Рассеиваемая мощность - Р=UIа=

UCtg.

|

8. Влияние температуры на электропроводность диэлектриков и проводников. Электропроводность диэлектриков при постоянном напряжении обусловлена перемещением легко подвижных зарядов. В материалах с ионной связью основными носителями зарядов являются ионы. Концентрация носителей заряда (подвижных ионов) зависит от энергии химической связи и от энергии теплового возбуждения. Иначе говоря, концентрация подвижных ионов зависит от физико-химической природы диэлектрика и от температуры. В том случае, когда энергия системы минимальна, каждый ион находится в дне потенциальной ямы, то есть в наиболее устойчивом положении. При повышении энергии системы (нагреве материала) ион приподнимается относительно дна потенциальной ямы и получает возможность колебаться относительно положения равновесия. При этом энергия системы повышается на величину kT и вероятность выхода иона из потенциальной ямы возрастает. Поэтому электропроводность диэлектриков при повышении температуры растет в соответствии с выражением: =0exp(–Ea/kT), где: удельная электропроводность диэлектрика, 0- константа, Ea - энергия активации выхода иона из потенциальной ямы, kT- тепловая энергия системы. В металлических материалах основным носителем заряда являются свободные электроны. Поскольку кристаллическая решетка металлов упакована плотно, то распространение электронов удобнее всего представить в виде движения электронной волны. В правильной кристаллической решетке электронная волна движется без потерь, и удельное электрическое сопротивление материала с идеальной кристаллической решеткой равно нулю. Появление в кристаллической решетке ионов другого металла, отличающихся по размеру от основного приводит к смещению некоторых ионов из равновесных положений, в результате у металла удельное электрическое сопротивление становится отличным от нуля, а энергия рассеянной волны обращается в тепло. Удельное электрическое сопротивление растет при любых искажениях кристаллической решетки, например, обусловленных тепловыми колебаниями при повышении температуры, появлением дефектов кристаллического строения и т.п. |

9. Виды активных диэлектриков, их применение. Сегнетоэлектрики. В сегнетоэлектриках в определенном диапазоне температур наблюдается спонтанная или самопроизвольная поляризация. Титанат бария. При помещении сегнетоэлектрика в электрическое поле суммарные моменты диполей ориентируются по полю и поляризация сегнетоэлектрика возрастает. Рост поляризации приводит к росту отношения Р/Е, а следовательно, к росту диэлектрической проницаемости. У сегнетоэлектриков максимальные значения диэлектрической проницаемости достигают сотен тысяч единиц, соответственно, габариты конденсаторов из таких материалов могут быть весьма малыми. Существенное влияние на диэлектрическую проницаемость оказывает температура. При повышении температуры кинетическая энергия ангармонических колебаний ионов возрастает, и электростатическая связь между ионами ослабевает. Максимум диэлектрической проницаемости наблюдается при температуре Кюри. Пьезоэлектрики. Пьезоэлектриками называют диэлектрики, в которых под действием механических напряжений появляется поляризация, а под действием электрического поля пьезоэлектрики упруго деформируются. Таким образом, пьезоэлектрики являются электромеханическими преобразователями, преобразующими механическую энергию в электрическую и обратно. Пьезоэлектрическими свойствами обладают многие кристаллы, лишенные центра симметрии: кварц, турмалин, сегнетова соль и др. Пьезоэлектрики нашли широкое применение для изготовления резонаторов, преобразователей колебаний и др. Электреты. Электретами называют диэлектрики, у которых постоянный электрический момент или избыточный заряд сохраняются длительное время. Электреты могут служить источниками электрического поля в окружающем пространстве, аналогично постоянным магнитам, являющимися источниками магнитного поля. Эта аналогия в свойствах постоянных магнитов и электретов отражена в их названии (по-английски постоянный магнит - magnet). В зависимости от способов получения различают термоэлектреты, фотоэлектреты, электроэлектреты, трибоэлектреты, радиоэлектреты. |

|

10. Пьезоэлектрики и их применение. Пьезоэлектриками называют диэлектрики, в которых под действием механических напряжений появляется поляризация, а под действием электрического поля пьезоэлектрики упруго деформируются. Таким образом, пьезоэлектрики являются электромеханическими преобразователями, преобразующими механическую энергию в электрическую и обратно. Пьезоэлектрическими свойствами обладают многие кристаллы, лишенные центра симметрии: кварц, турмалин, сегнетова соль и др. Пьезоэлектрики нашли широкое применение для изготовления резонаторов, преобразователей колебаний и др. |

11. Сегнетоэлектрики и их применение. Сегнетоэлектрики. В сегнетоэлектриках в определенном диапазоне температур наблюдается спонтанная или самопроизвольная поляризация. Титанат бария. При помещении сегнетоэлектрика в электрическое поле суммарные моменты диполей ориентируются по полю и поляризация сегнетоэлектрика возрастает. Рост поляризации приводит к росту отношения Р/Е, а следовательно, к росту диэлектрической проницаемости. У сегнетоэлектриков максимальные значения диэлектрической проницаемости достигают сотен тысяч единиц, соответственно, габариты конденсаторов из таких материалов могут быть весьма малыми. Существенное влияние на диэлектрическую проницаемость оказывает температура. При повышении температуры кинетическая энергия ангармонических колебаний ионов возрастает, и электростатическая связь между ионами ослабевает. Максимум диэлектрической проницаемости наблюдается при температуре Кюри. |

12. Электрический пробой диэлектриков. Диэлектрическими принято называть материалы, имеющие низкую плотность подвижных носителей заряда (ионов и электронов), поэтому удельное электрическое сопротивление таких материалов в 1012 – 1025 раз выше, чем у проводниковых материалов. Электрической прочностью диэлектрика называют ту напряженность поля, при которой диэлектрик теряет изоляционные свойства. Электрический пробой обычно развивается в газах. В воздухе всегда содержится небольшое количество ионов. Под воздействием электрического поля ионы ускоряются и на длине свободного пробега набирают кинетическую энергию WК = qlE. Сталкиваясь с молекулой, ион передает ей энергию. Если эта энергия превышает энергию ионизации (WИ), то происходит ударная ионизация с образованием свободного электрона и положительно заряженного иона. Условие возникновения ударной ионизации – WК>WИ. Следовательно, минимальная напряженность поля, при которой начинается ударная ионизация: ЕИ = WИ/ql. Помимо ударной ионизации, возможна фотонная ионизация газов при существенно меньших значениях напряженности поля. В этом случае взаимодействие иона с молекулой не приводит к ее ионизации, поскольку кинетическая энергия иона меньше энергии ионизации. Поглотив кинетическую энергию иона, молекула переходит в возбужденное состояние. При переходе молекулы в равновесное состояние она испускает квант электромагнитного поля - фотон. В случае, если несколько фотонов одновременно попадет на какую-либо молекулу, суммарная энергия поглощенная молекулой, окажется больше энергии ионизации, что станет причиной образования дополнительной пары ионов. В газах длина свободного пробега ионов существенно больше длины свободного пробега в твердых телах и жидкостях, поэтому электропрочность газов минимальна. В тех случаях, когда в диэлектрике появляется газовая или паровая фаза, электропрочность жидкого или твердого диэлектрика снижается. |

13. Электротепловой пробой диэлектриков. Диэлектрическими принято называть материалы, имеющие низкую плотность подвижных носителей заряда (ионов и электронов), поэтому удельное электрическое сопротивление таких материалов в 1012 - 1025 раз выше, чем у проводниковых материалов. Электрической прочностью диэлектрика называют ту напряженность поля, при которой диэлектрик теряет изоляционные свойства. При нахождении диэлектрика в электрическом поле, часть энергии электрического поля рассеивается в диэлектрике из-за диэлектрических потерь, и диэлектрик нагревается. Повышение температуры диэлектрика по сравнению с окружающей средой ведет к отводу тепла. Нагрев материала диэлектрика может привести к его растрескиванию, оплавлению, обугливанию, что снижает электропрочность диэлектрика и ведет к его разрушению. Очевидно, что стойкость к электротепловому пробою зависит как от свойств самого материала (у полярных диэлектриков диэлектрические потери выше и стойкость к электротепловому пробою ниже), так и от конструкции изолятора. Чем выше поверхность изолятора, тем больше тепла рассеивается в окружающую среду и меньше вероятность электротеплового пробоя. |

|

14. Электрохимический пробой диэлектриков. Диэлектрическими принято называть материалы, имеющие низкую плотность подвижных носителей заряда (ионов и электронов), поэтому удельное электрическое сопротивление таких материалов в 1012 – 1025 раз выше, чем у проводниковых материалов. Электрической прочностью диэлектрика называют ту напряженность поля, при которой диэлектрик теряет изоляционные свойства. Электрохимический пробой диэлектриков обусловлен тем, что при длительном нахождении в электрическом поле происходит изменение химического состава диэлектрика. Чем выше напряженность электрического поля, тем сильнее возбуждаются молекулы диэлектрика и время, необходимое для выхода материала диэлектрика из строя снижается. В то же время химически инертные диэлектрики имеют больше время работы. |

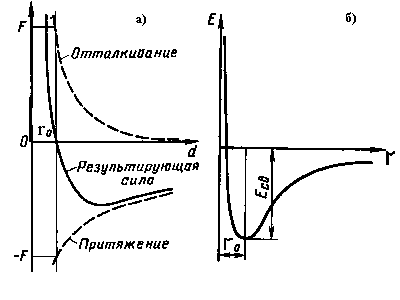

15. Межатомное взаимодействие. Влияние энергии межатомного взаимодействия на свойства материалов. Между двумя атомами действует сила притяжения. Она убывает обратно пропорционально квадрату расстояния между атомами. Помимо силы притяжения, между атомами действует и сила взаимного отталкивания, которая обратно пропорциональна расстоянию в степени n, где n больше 2. Складывая силы притяжения и отталкивания, получаем результирующую силу взаимодействия двух атомов рис а). При расстоянии между атомами, равном rО силы притяжения и отталкивания взаимно компенсируют друг друга, результирующая сила взаимодействия равна нулю, и это расстояние является наиболее устойчивым.

Из рисунка видно, что при минимальной энергии потенциального взаимодействия расстояние между соседними ионами равно rО. Увеличение энергии системы двух атомов (например, за счет роста тепловой энергии) ведет к появлению возможности взаимного смещения атомов относительно друг друга, причем с ростом энергии системы амплитуда колебаний возрастает. Другой интересной особенностью влияния температуры на свойства материалов является термическое расширение. Изменение линейных размеров тела при нагреве описывается коэффициентом теплового расширения: *Т = (1/L)(dL/dT). Как видно из рис б), коэффициент теплового расширения снижается при увеличении глубины потенциальной ямы. В том случае, когда взаимодействует множество атомов, смещение любого из них приводит к росту энергии системы, Поэтому потенциальную кривую можно представить в виде периодической функции. Увеличение глубины потенциальной ямы ведет к росту напряжения течения при пластической деформации, увеличению модуля упругости, повышению температур плавления и испарения, к снижению коэффициента теплового расширения. Таким образом, зная одни свойства материала, можно прогнозировать другие свойства. |

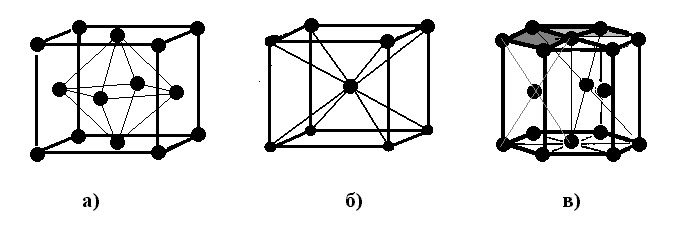

16. Кристаллическое строение твердых тел. Типы кристаллических решеток. В кристалле ионы находятся в потенциальных ямах и расположены упорядоченно. Упорядоченное расположение атомов принято называть кристаллической решеткой. Для описания кристаллических решеток удобно воспользоваться понятием элементарная ячейка кристалла минимальный объем кристалла, полностью отражающая его геометрические свойства. Координационное число – число ближайших соседей атома.

У

При образовании ионной связи кристаллические решетки получаются более компактными. К=6. NaCl.

П ОЦК решетку имеют такие металлы, как вольфрам, молибден, ниобий, низкотемпературные модификации железа, титана, щелочные металлы и ряд других металлов. Серебро, медь, алюминий, никель, высокотемпературная модификация железа и ряд других металлов имеют ГЦК решетку. ГП решетка у магния, цинка, кадмия, высокотемпературной модификации титана. |

17. Типы химических связей между атомами. Влияние типа химической связи на свойства материалов. Основными типами химической связи являются: ковалентная, ионная, металлическая и поляризационная связь (связь Ван-дер-Ваальса). Ковалентная связь образуется между атомами одного или нескольких химических элементов с близкими ионизационными потенциалами. В чистом виде ковалентная связь реализуется при взаимодействии элементов с наполовину заполненными электронными оболочками. H2 ,C, Si, Ge, Sn. Соседние атомы обмениваются электронами. Появление между положительно заряженными ионами пары отрицательно заряженных электронов приводит к тому, что оба иона притягиваются к обобществленным электронам и, тем самым, притягиваются друг к другу. Каждый атом взаимодействует с ограниченным числом соседей, причем число соседей равно числу валентных электронов атома. Следовательно, ковалентная связь насыщенна. Атом взаимодействует только с теми соседями, с которыми он обменялся электронами, то есть ковалентная связь имеет направление. Ионная связь образуется при взаимодействии атомов с малым количеством валентных электронов и атомов с большим количеством электронов на валентных оболочках. При этом наружные электроны атомов с низкими потенциалами ионизации переходят на валентные оболочки атомов с высокими ионизационными потенциалами. Ионная связь ненасыщенна, поскольку каждый из отрицательно заряженных ионов притягивает к себе положительно заряженные, а каждый из положительно заряженных ионов притягивает к себе все отрицательно заряженные. Ионная связь направлена, поскольку ион притягивает к себе разноименно заряженные ионы и отталкивает одноименно заряженные. Уменьшение размера иона и увеличение его заряда ведет к росту энергии связи, а следовательно, к росту температуру плавления материала, уменьшению коэффициента теплового расширения и к увеличению модуля упругости. Металлическая связь образуется между атомами одного или нескольких химических элементов, у которых валентные электронные оболочки застроены меньше чем на половину. Поскольку энергия иона минимальна при полностью заполненной внешней оболочке, атомы отдают внешние валентные электроны и превращаются в положительно заряженные ионы, между которыми находятся свободные электроны (электронный газ). Металлическая связь не имеет направления и ненасыщенна. Поляризационная связь образуется при сближении молекул или атомов инертных газов. |

|

18. Кристаллическое строение твердых тел. Координационное число. Коэффициент заполнения. В кристалле ионы находятся в потенциальных ямах и расположены упорядоченно. Упорядоченное расположение атомов принято называть кристаллической решеткой. Для описания кристаллических решеток удобно воспользоваться понятием элементарная ячейка кристалла минимальный объем кристалла, полностью отражающая его геометрические свойства. Координационное число – число ближайших соседей атома. Плотность кристаллической решетки (объем занятый атомами) удобно характеризовать также коэффициентом заполнения Z, т.е. отношением объема занимаемого атомами ко всему объему кристалла, обычно выраженным в процентах. Чем выше координационное число K - тем больше плотность упаковки атомов и соответственно коэффициент заполнения кристаллической ячейки Z. Простая кубическая К=6 Z,%= 52; ОЦК К=8 Z,%= 68; ГЦК К=12 Z,%= 74; ГПУ К=12 Z,%= 74 |

19. Точечные дефекты кристаллической решетки, их влияние на свойства материалов. К точечным дефектам относятся атомы инородных элементов (легирующих элементом или примесей), межузельные атомы (атомы основного элемента, по каким-либо причинам покинувшие узлы кристаллической решетки и застрявшие в междоузлиях), вакансии или не занятые атомами узлы кристаллической решетки. Представление о вакансиях было впервые введено Я. И. Френкелем для объяснения процессов диффузии в металлах - материалах с плотноупакованной кристаллической решеткой. При наличии в кристаллической решетки вакансии атом может перескочить из узла решетки в вакантное место. Тем самым вакансия смещается, и процесс диффузии можно описывать как последовательное перемещение атомов или как движение вакансий. Согласно модели Френкеля, при образовании вакансий атом из узла кристаллической решетки перепрыгивает в междоузлие, и появляется пара дефектов - вакансия и межузельный атом (пара Френкеля). В материалах с ионной связью между атомами основным носителем заряда являются ионы. При появлении вакансий перемещение ионов облегчается, а следовательно, падает удельное электросопротивление. При появлении в материале примесей кристаллическая решетка искажается, энергия материала локально повышается, что способствует облегчению выхода иона из потенциальной ямы. Таким образом, появление любых точечных дефектов ведет к снижению электросопротивления материалов с ионной связью. В материалах с ковалентной связью присутствие вакансий приводит к обрыву ковалентной связи и появлению на валентной оболочке атома неспаренного электрона. Наличие неспаренных электронов энергетически невыгодно, и атом теряет его. Таким образом, в материале появляются два носителя заряда: отрицательно заряженный свободный (делокализованный) электрон и положительно заряженная дырка. Следовательно, увеличение концентрации вакансий ведет к падению удельного электрического сопротивления материалов с ковалентной связью. Присутствие неизовалентных примесей ведет к появлению в материале дырок или свободных электронов, то есть к повышению концентрации носителей заряда. |

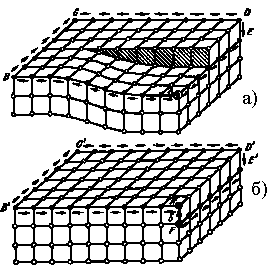

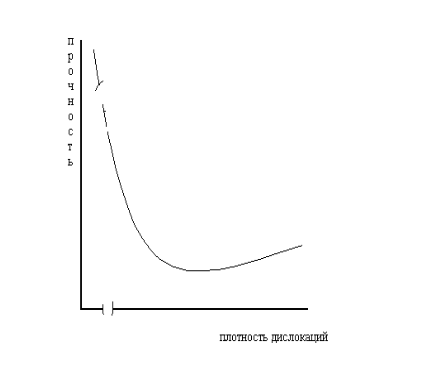

20. Линейные дефекты кристаллических решеток. Влияние линейных дефектов на свойства материалов.

Д Краевая дислокация. В кристалле имеется оборванная плоскость - экстраплоскость. Вблизи обрыва экстраплоскости остальные плоскости кристаллической решетки изгибаются. Таким образом, вблизи края экстраплоскости кристаллическая решетка искажена. Величина искажений кристаллической решетки быстро снижаются при удалении от края экстраплоскости, но сохраняется при движении вдоль линии обрыва.

В Особенности вектора Бюргерса: вектор Бюргерса инвариантен, то есть неизменен. Следовательно, дислокация не может оборваться в кристалле; энергия упругих искажений решетки пропорциональна квадрату модуля вектора Бюргерса; при движении решеточной дислокации с вектором Бюргерса, равным периоду трансляции решетки, кристаллическая решетка не изменяется. При приложении внешних напряжений дислокации смещаются и выходят на поверхность кристалла, и таким образом осуществляется пластическая деформация. Влияние дислокаций на свойства: При полном отсутствии дислокаций прочность кристаллов была бы равна теоретической. Важно отметить, что при повышении плотности дислокаций в обычных материалах их прочность возрастает. Повышение прочности металлов в ходе холодной пластической деформации называют наклепом, или нагартовкой.

Н Искажение кристаллической решетки за счет присутствия дислокаций повышает удельное электрическое сопротивление металлических материалов и снижает удельное электрическое сопротивление неметаллических материалов. |

21. Поверхностные дефекты кристаллических решеток и их влияние на свойства материалов. К поверхностным дефектам решетки относятся дефекты упаковки и границы зерен. Дефект упаковки. При движении обычной полной дислокации атомы последовательно становятся из одного равновесного положения в другое, а при движении частичной дислокации атомы переходят в новые положения, нетипичные для данной кристаллической решетки. В результате в материале появляется дефект упаковки. Появление дефектов упаковки связано с движением частичных дислокаций. В том случае, когда энергия дефекта упаковки велика, расщепление дислокации на частичные энергетически невыгодно, а в том случае, когда энергия дефекта упаковки мала, дислокации расщепляются на частичные, и между ними появляется дефект упаковки. Материалы с низкой энергией дефекта упаковки прочнее материалов с высокой энергией дефекта упаковки. Границы зёрен представляют собой узкую переходную область между двумя кристаллами неправильной формы. Ширина границ зерен, как правило, составляет 1,5-2 межатомных расстояния. Поскольку на границах зерен атомы смещены из равновесного положения, то энергия границ зерен повышена. Энергия границ зерен существенно зависит от угла разориентации кристаллических решеток соседних зерен. При малых углах (до 50) разориентации энергия границ зерен практически пропорциональна углу разориентировки. При углах разориентировки, превышающих 50, плотность дислокаций на границах зерен становится настолько высокой, что ядра дислокаций сливаются.

|

|

22. Объемные дефекты кристаллов и их влияние на свойства материалов. К объёмным, или трехмерным дефектам кристаллической решетки относятся трещины и поры. Наличие трещин резко снижает прочность. Это связано с тем, что острые края трещин являются концентраторами напряжений. Важно отметить, что при одинаковой геометрии трещин пластичность металлических материалов остается выше, чем неметаллических. Присутствие в материале пор также снижает прочность металлических материалов, поскольку уменьшается истинное сечение деталей. Поскольку энергия атомов на поверхности объёмных дефектов повышена, то они являются источником вакансий. При нагреве и последующем охлаждении острые трещины превращаются в сферические поры, то есть за счет чередования нагрева с охлаждением можно превращать опасные трещины в менее опасные поры. Энергетические дефекты. К энергетическим дефектам решетки относятся: дырки дополнительно ионизированные ионы, дислоцированные электроны, пары электрондырка или экситоны (возбужденные атомы), фононы кванты колебаний кристаллической решетки. При появлении в материале дырок и дислоцированных электронов проводимость диэлектриков и полупроводников возрастает. В металлических материалах существование дырок невозможно, поскольку свободные электроны моментально заполняют их |

23. Определение индексов Миллера плоскостей и направлений в кристаллах. В методе индексов (метод Миллера) положение любой грани кристаллов в трехосной системе координат определяется тройкой целых, как правило, небольших, взаимно-простых чисел – индексов h, k, l, представляющих собой отношение обратных величин параметров. Тогда грань, параллельная плоскости XOY будет иметь индексы h:k:l=1/:1/:1/1=0:0:1. Индексы грани заключают в круглые скобки, не разделяя их друг от друга никакими знаками. Следовательно, рассмотренная выше грань имеет символ (001). В кристаллографической практике метод индексов Миллера получил широкое распространение. Следует иметь в виду, что параллельные грани имеют один и тот же символ, соответствующий грани ближайшей к началу координат. Благодаря высокой симметрии кубических кристаллов, их индицирование (определение индексов всех граней) осуществляется достаточно просто. Единичная грань кубического кристалла должна составлять с координатными осями равные углы и отсекать на них равные отрезки. Легко видеть, что такой гранью может быть выбрана грань октаэдра или тетраэдра, через которую проходит поворотная ось третьего порядка. |

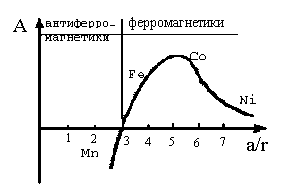

24. Природа ферромагнетизма, Обменное взаимодействие. Домены. Согласно гипотезе Ампера внутри атомов и молекул текут молекулярные токи, следовательно, имеются магнитные диполи. Движение электронов вокруг ядер атомов является элементарными токами, создающими магнитные моменты. У атома имеются магнитные моменты ядер, орбитальные магнитные моменты электронов и спиновые магнитные моменты электронов. Но магнитные свойства материалов в основном определяются спиновыми магнитными моментами электронов. Согласно правилу Хунда заполнение электронных орбиталей производится таким образом, чтобы магнитный и механический моменты электронов были максимальны. У переходных металлов внутренние электронные орбитали (3d или 5f) заполнены не полностью. Поэтому у атомов таких элементом имеется значительный магнитный момент. Когда внутренние орбитали атомов заполнены, не полностью происходит обмен электронами незаполненных орбиталей соседних атомов. При этом энергия атомов понижается на величину обменной энергии. Ее зависит от квантовомеханической функции - обменного интеграла и взаимной ориентации суммарных спиновых моментов соседних атомов.Обменное взаимодействие может привести к взаимной ориентации магнитных моментов соседних атомов.

Обменный

интеграл зависит от расстояния между

соседними атомами и от радиуса

незаполненных орбиталей.

Ферромагнетики - а/r>3, параллельная ориентация спиновых магнитных моментов соседних атомов. Антиферромагнетики - а/r<3, магнитные моменты соседних атомов антипараллельны. Парамагнетики - а/r=3, взаимная ориентация магнитных моментов произвольна.

Магнитные

моменты соседних атомов ферромагнетиков

ориентированны параллельно, однако

в кристалле достаточно большой величины

все магнитные моменты не могут быть

ориентированны параллельно. В противном

случае вокруг кристалла появится

магнитное поле и энергия системы

возрастет. Для снижения энергии системы

кристалл разбивается на домены -

области спонтанной намагниченности,

причем разбиение производится таким

образом, чтобы внешнее магнитное поле

отсутствовало.

На границе доменов магнитные моменты атомов не могут быть антипараллельными. В противном случае энергия атомов повысится на величину обменной энергии. Таким образом, на границе доменов происходит постепенный поворот магнитных моментов атомов из одного положения в другое. Тем не менее, энергия атомов на границах доменов оказывается повышенной. Для того, чтобы энергия материала была минимальной необходимо, чтобы протяженность границ доменов была минимальной, или размер доменов был как можно большим. Росту доменов препятствует магнитострикция - деформация кристаллической решетки под воздействием магнитного поля. Обменное взаимодействие между атомами приводит к появлению дополнительных сил взаимодействия и кристаллическая решетка деформируется. Рост домена ведет к увеличению напряженности локального поля внутри домена и возрастанию деформации решетки. При этом энергия системы увеличивается. Таким образом, противоборство магнитной анизотропии и магнитострикции приводит к установлению оптимального размера магнитных доменов. |

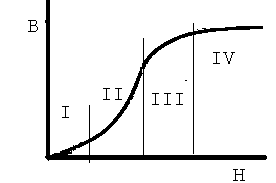

25. Процессы при намагничивании ферромагнетиков. Кривая намагничивания.

Зависимость

индукции от напряженности внешнего

магнитного поля - кривая намагничивания.

При помещении ферромагнетика во внешнее магнитное поле векторы намагниченности каких-либо доменов окажутся совпавшими или близкими к совпадению с вектором напряжённости внешнего магнитного поля. Энергия таких доменов будет минимальной, тогда как энергия всех остальных доменов повысится. Для понижения энергии системы начинается рост благоприятно ориентированных доменов, то есть их границы смещаются. Но структурные неоднородности материала препятствуют смещению границ доменов (являются точками закрепления границ доменов) и границы изгибаются под действием внешнего поля. Изгиб границ энергетически не выгоден, поскольку приводит к увеличению их поверхности, поэтому при отключении внешнего поля границы вновь выпрямляются и намагниченность исчезает. Таким образом, при малых значениях напряженности внешнего поля реализуется участок обратимого намагничивания или область Релея (I). При дальнейшем увеличении напряженности внешнего поля изгиб границ становится настолько большим, что энергия изогнутых границ совпадает с энергией границ оторвавшихся от точек закрепления. Дальнейший изгиб границ становится энергетически невыгодным, границы отрываются от точек закрепления и скачками перемещаются до следующего ряда точек закрепления. При этом наблюдается участок резкого роста индукции или область скачков Баркгаузена (II). После того, как смещение границ доменов приведет к тому, что благоприятно ориентированные домены заполнят весь объем кристалла, начнется рост намагниченности за счет поворота магнитных моментов атомов из направления легкого намагничивания в направления трудного намагничивания. Поскольку поворот магнитных моментов энергетически не выгоден, то для его осуществления требуется высокая напряженность внешнего поля. Таким образом, реализуется участок замедленного намагничивания (III). После того, как все магнитные моменты атомов будут направлены по внешнему полю, прироста намагниченности происходить не может, а рост индукции происходит за счет роста напряженности магнитного поля как в парамагнетиках. Наблюдается участок насыщения или область парапроцесса (IV). |

|

26. Намагничивание и размагничивание ферромагнетиков. Петля гистерезиса. Основные магнитные характеристики материалов. Если после намагничивания ферромагнетика до насыщения отключить внешнее магнитное поле намагниченность ферромагнетика полностью не снимается и сохраняется остаточная индукция. Это вызвано тем, что дефекты структуры, препятствующие перемещению границ доменов при намагничивании, препятствуют обратному смещению границ доменов при размагничивании. Для того чтобы снять остаточную индукцию необходимо приложить поле обратной полярности. При некотором значении напряженности поля (коэрцитивная сила), индукция исчезнет. Дальнейшее увеличение напряженности поля в обратном направлении приведет к намагничиванию ферромагнетика. Отключение внешнего магнитного поля вновь приведет к появлению остаточной индукции, для снятия которой необходимо приложить коэрцитивную силу. Таким образом, при нахождении ферромагнетика в переменном магнитном поле появляется петля гистерезиса. Чем больше в материале дефектов структуры, затрудняющих смещение границ зерен, тем выше значение коэрцитивной силы и шире петля гистерезиса. Площадь петли гистерезиса характеризует затраты энергии на перемагничивание материала за один цикл. При нахождении магнитных материалов в переменном магнитном поле в них возникают вихревые токи. Повышение электрического сопротивления материала ведет к снижению потерь на вихревые токи. Все магнитные материалы принято условно разделять на магнитомягкие и магнитотвердые. Магнитомягкие – материалы, легко перемагничивающиеся под действием внешнего магнитного поля. Для таких материалов характерны низкие значения коэрцитивной силы и высокие значения магнитной проницаемости. Магнитотвердые - материалы с высокой коэрцитивной силой и большой остаточной индукцией. |

27. Зависимость намагниченности ферромагнетиков от температуры. Точка Кюри. Поскольку разница в энергиях между намагниченным и ненамагниченным состояниями составляет лишь несколько десятых электронвольт, то повышение температуры образца (энергия теплового движения ~ kT) может уничтожить намагничивание доменов. При температуре, называемой точкой Кюри, намагниченность доменов исчезает и ферромагнетик превращается в парамагнетик. Температура Кюри для различных веществ имеет строго определенные значения. |

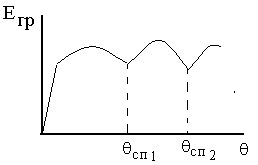

4. Влияние частоты электрического поля на диэлектрическую проницаемость материалов с различными механизмами поляризации. В неполярных диэлектриках диэлектрическая проницаемость практически не зависит от частоты внешнего поля. Это связано с тем, что частота вращения электронов на орбитах велика 1015 –1016 Гц. Поляризация упругого ионного смещения. Этот вид поляризации вызван упругим смешением ионов из равновесных положений под действием внешнего электрического поля. Он характерен для ионных кристаллов (мрамор, поваренная соль, слюда, кварц и др.). Время установления этого механизма поляризации сравнимо с периодом оптических колебаний ионов в кристаллической решетки и составляет 10-12 - 10-13 с. Поэтому до частот 1012- 1013 Гц диэлектрическая проницаемость веществ с ионной связью не зависит от частоты внешнего поля. Дипольно-релаксационная поляризация. При дипольно-релаксационной поляризации происходит смещение полярных молекул или смещение радикалов, входящих в состав крупных молекул. Диэлектрическая проницаемость полярных веществ сильно зависит от их температуры и частоты внешнего электрического поля. При увеличении частоты электрического поля время действия поля на диполи за половину периода уменьшается, а следовательно, уменьшается величина поляризации и снижается величина диэлектрической проницаемости. С увеличением частоты максимум диэлектрической проницаемости не только снижается, но и смещается в сторону высоких температур. Резонансная поляризация. При совпадении собственной частоты колебания структурной единицы вещества (электрона, иона, радикала, входящего в состав молекулы, или полярной молекулы) с частотой внешнего поля наблюдается резонансная поляризация. В этом случае в узком интервале частот резко возрастает диэлектрическая проницаемость. Резонансные частоты для поляризации упругого электронного и упругого ионного смещения очень велики (1016 – 1013 Гц), поэтому резонансная поляризация наблюдается для дипольно-релаксационной поляризации. |

28. Влияние размера зерна на электрические, магнитные и механические свойства металлических материалов. Исследовано влияние размера зерен и степени дальнего порядка на механические свойства интерметаллида Ni3Al при комнатной температуре. Выявлена немонотонная зависимость механических свойств интерметаллида от температуры отжига. Максимальную прочность и пластичность имеет материал в полностью разупорядоченном нанокристаллическом состоянии. Частичное формирование степени дальнего порядка в диапазоне нано- и субмикрокристаллических размеров зерен приводит к полной потере пластичности и резкому снижению прочности. Повторный рост пластичности и прочности наблюдается при увеличении размера зерен до 10 мкм. Влияние размера зерен и степени дальнего порядка на механические свойства, по-видимому, связано с особенностями развития процессов пластической деформации и разрушения. |

|

29. Магнитомягкие ферриты и их применение. Магнитомягкими называют материалы легко перемагничивающиеся под действием внешнего магнитного поля. Для таких материалов характерны низкие значения коэрцитивной силы и высокие значения магнитной проницаемости. Их используют для концентрации магнитного поля. В большинстве случаев магнитомягкие материалы работают в переменных магнитных полях, поэтому для них важно высокое удельное электрическое сопротивление. Основные группы: электротехнические стали (сплавы железа с кремнием), пермаллои, альсифер, сендаст, магнитомягкие ферриты. Наиболее дешевым материалом является технически чистое железо с суммарным содержанием примесей до 0,1%. Благодаря сравнительно низкому удельному электрическому сопротивлению (~0,1 мкОм м) технически чистое железо используется в основном для магнитопроводов постоянного магнитного потока. Существенным недостатком технически чистого железа является его старение, то есть повышение коэрцитивной силы со временем за счет выделения тонко дисперсных частиц карбидов и нитридов. Очистка железа от примесей приводит к росту магнитной проницаемости и снижению коэрцитивной силы. Эти преимущества особенно ярко проявляются в слабых полях, то есть в полях используемых в радиоэлектронике и измерительных устройствах. |

30. Магнитотвердые ферриты и их применение. Магнитотвердыми называют материалы с высокой коэрцитивной силой и большой остаточной индукцией. Их применяют для изготовления постоянных магнитов - источников постоянного магнитного поля. Для того чтобы увеличить коэрцитивную силу нужно затруднить смещение границ доменов. Для этого необходимо чтобы магнитная анизотропия была максимальной, размер зерен был минимальным и материал должен содержать частицы, препятствующие движению границ доменов. Виды: 1)Промышленные магнитотвердые материалы. 2)Дисперсионно твердеющие сплавы (К таким сплавам относятся сплавы системы Fe-Ni-Al). 3) Деформируемые магнитотвердые материалы 4) Магнитотвердые ферриты (бариевый феррит BaO*6Fe2O3) 5) Высококоэрцитивные магниты. К этой группе материалов относят сплавы редкоземельных элементов с кобальтом типа RСo5 или RСо17, а также сплавы железа или кобальта с платиной. Эти материалы обладают рекордной запасенной магнитной энергией, однако, их широкому применению мешает высокая стоимость. |

31. Потери в магнитомягких материалах в переменных магнитных полях. Методы снижения потерь. При нахождении магнитных материалов в переменном магнитном поле в них возникают вихревые токи. Это связано с тем, что переменное магнитное поле вызывает появление переменного электрического поля. Вихревые токи вызывают нагрев материала и обусловливают появление магнитного поля, ослабляющего внешнее поле. В связи с этим появляются потери энергии внешнего магнитного поля на вихревые токи. Повышение электрического сопротивления материала ведет к снижению потерь на вихревые токи. Магнитомягкими называют материалы легко перемагничивающиеся под действием внешнего магнитного поля. Для таких материалов характерны низкие значения коэрцитивной силы и высокие значения магнитной проницаемости. Их используют для концентрации магнитного поля. В большинстве случаев магнитомягкие материалы работают в переменных магнитных полях, поэтому для них важно высокое удельное электрическое сопротивление.

|

32. Принципы получения магнитотвердых материалов. Магнитотвердыми называют материалы с высокой коэрцитивной силой и большой остаточной индукцией. Их применяют для изготовления постоянных магнитов - источников постоянного магнитного поля. Для того чтобы увеличить коэрцитивную силу нужно затруднить смещение границ доменов. Для этого необходимо чтобы магнитная анизотропия была максимальной, размер зерен был минимальным и материал должен содержать частицы, препятствующие движению границ доменов. Виды: 1)Промышленные магнитотвердые материалы. 2)Дисперсионно твердеющие сплавы (К таким сплавам относятся сплавы системы Fe-Ni-Al). 3) Деформируемые магнитотвердые материалы 4) Магнитотвердые ферриты (бариевый феррит BaO*6Fe2O3) 5) Высококоэрцитивные магниты. К этой группе материалов относят сплавы редкоземельных элементов с кобальтом типа RСo5 или RСо17, а также сплавы железа или кобальта с платиной. Эти материалы обладают рекордной запасенной магнитной энергией, однако, их широкому применению мешает высокая стоимость

|

|

33. Принципы получения материалов с высокой коэрцитивной силой. Магнитотвердыми называют материалы с высокой коэрцитивной силой и большой остаточной индукцией. Их применяют для изготовления постоянных магнитов - источников постоянного магнитного поля. Для того чтобы увеличить коэрцитивную силу нужно затруднить смещение границ доменов. Для этого необходимо чтобы магнитная анизотропия была максимальной, размер зерен был минимальным и материал должен содержать частицы, препятствующие движению границ доменов. Виды: 1)Промышленные магнитотвердые материалы. 2)Дисперсионно твердеющие сплавы (К таким сплавам относятся сплавы системы Fe-Ni-Al). 3) Деформируемые магнитотвердые материалы 4) Магнитотвердые ферриты (бариевый феррит BaO*6Fe2O3) 5) Высококоэрцитивные магниты. К этой группе материалов относят сплавы редкоземельных элементов с кобальтом типа RСo5 или RСо17, а также сплавы железа или кобальта с платиной. Эти материалы обладают рекордной запасенной магнитной энергией, однако, их широкому применению мешает высокая стоимость

|

34. Принципы получения материалов с высокой магнитной проницаемостью. Для получения стали с высокой магнитной проницаемостью и малыми потерями необходимо совпадение направлений. Для того чтобы получить магнитную текстуру применяют холодную прокатку с большими обжатиями и последующий отжиг при температуре 900-1000оС. В ходе холодной деформации происходит ориентация зерен, а при отжиге идет рекристаллизация, приводящая к снижению плотности дислокаций и росту зерен. Текстурованную сталь называют также холоднокатаной. Холоднокатаная сталь в 1,5 раза дороже горячекатаной, но потери в ней вдвое ниже. Важно иметь в виду, что для эффективного использования текстурованной электротехнической стали магнитный поток должен проходить вдоль направления легкого намагничивания.

|

35. Влияние добавления кремния на электрические, магнитные и механические свойства железа. Низкое электрическое сопротивление железа приводит к тому, что в переменных полях в железе возникают большие потери на вихревые токи и снижается магнитная проницаемость. При легировании железа кремнием удельное электрическое сопротивление существенно возрастает. Так у сплава, содержащего 5% кремния, удельное электрическое сопротивление достигает 0,7 мкОм м, то есть увеличивается более чем в 7 раз по сравнению с чистым железом. Кроме того, присутствие кремния в железе снижает магнитную анизотропию и магнитострикцию. У сплава содержащего 6,8% Si магнитная анизотропия в 3 раза меньше чем у чистого железа, а магнитострикция практически равна нулю. При добавке к железу кремния нейтрализуется вредное влияние примесей кислорода и углерода, так как кремний раскисляет сталь и способствует переходу углерода из карбида железа в графит. Взаимодействие кремния с дислокациями приводит к снижении их подвижности, поэтому снижается пластичность сплавов. Поэтому промышленные сплавы железа с кремнием (электротехнические стали) содержат не более 5% Si. Поскольку у электротехнических сталей сохраняется магнитная анизотропия, то для улучшения магнитных свойств применяют текстурованную сталь, то есть сталь, у которой некоторые кристаллографические направления в соседних зернах совпадают. Для эффективного использования текстурованной электротехнической стали магнитный поток должен проходить вдоль направления легкого намагничивания. Электротехническая кремнистая сталь классифицируется по следующим параметрам: структурному состоянию, содержанию кремния, основной нормирующей единице. |

36. Электропроводность металлических сплавов. Закономерности Курнакова.

а, б – неограниченная растворимость компонентов в твердом состоянии; в, г – отсутствие растворимости компонентов в твердом состоянии; д, е – ограниченная растворимость компонентов в твердом состоянии В случае, если компоненты сплава образуют твердый раствор (а), при добавлении одного компонента к другому, кристаллическая решетка искажается, и удельное электрическое сопротивление монотонно повышается. В целом, зависимость свойств от состава носит параболический характер с максимумом в точке соответствующей эквиатомному (50/50%) составу (б). Эта закономерность впервые была обнаружена и изучена Н.С. Курнаковым. В тех случаях, когда один из компонентов твердого раствора является переходным металлом, наблюдаются существенные изменения зависимости электросопротивления от состава сплава. Величина сопротивления при аналогичных концентрациях твердого раствора становится в несколько раз больше и максимум электросопротивления отклоняется от эквиатомного состава в сторону переходного металла, т.к. переходные металлы обладают не полностью заполненными внутренними электронными оболочками, которые могут захватывать свободные электроны. В результате, значительно снижается число подвижных носителей n (1) и растет электросопротивление. В том случае, когда компоненты сплава нерастворимы друг в друге (в), возникает сплав типа смеси зерен двух фаз, состоящих из чистых компонентов - A+B. В этом случае искажений решетки каждой из фаз не возникает, а изменение соотношения компонентов приводит лишь к увеличению объемной доли второй фазы. Для смесей зависимость удельного электрического сопротивления от состава носит линейный характер (г). Комбинированный случай представлен на (д). Если компоненты ограниченно растворимы один в другом, то сплав, в зависимости от состава может быть твердым раствором или , либо смесью этих же фаз +. Соответственно комбинированной получается и зависимость электросопротивления от состава сплава (е). |

|

37. Влияние пластической деформации на свойства металлических материалов: механические, электрические, магнитные. В основе пластической деформации лежит необратимое перемещение одних частей кристалла относит других. После снятия нагрузки исчезает только упругая составляющая деформации. Пластичность (способность металлов перед разрушением претерпевать значительную пластическую деформацию) является одним из важнейших свойств металлов. Благодаря пластичности возможна обработка металлов давлением. Пластичность позволяет перераспределять локальные напряжения равномерно по всему объему металла, что снижает опасность разрушения. Для металлов характерно большее сопротивление растяжению или сжатию, чем сдвигу процесс пластической деформации представляет собой процесс скольжения одной части кристалла относит другой по кристаллографической плоскости или плоскостям скольжения с более плотной упаковкой атомов, где наименьшее сопротивление сдвигу. Скольжение осуществляется в результате перемещения в кристалле дислокаций. В результате скольжения кристаллическое строение перемещающихся частей не меняется. Пластическая деформация способствует упрочнению металлов, уменьшению плотности, увеличению электрического сопротивления, уменьшению теплопроводности, снижению устойчивости против коррозии. |

38. Металлические материалы высокой электропроводности. Требования и их общая характеристика. К материалам высокой электропроводности предъявляются следующие требования: высокая электропроводность; высокая механическая прочность; технологичность - то есть способность к сварке, пайке, высокая пластичность; высокая коррозионная стойкость; низкая стоимость. Очевидно, что высокой электропроводностью будут обладать чистые непереходные металлы с ГЦК решеткой (Ag, Cu, Al, Au). Высокой механической прочностью будут обладать металлы с низкой энергией дефекта упаковки или сплавы металлов. Однако в случае образования твердого раствора помимо роста прочности увеличивается и удельное электросопротивление. Поэтому для материалов высокой электропроводности используют лишь такое легирование, когда компоненты не растворяются друг в друге. Так, например, алюминий легируют магнием и кремнием, которые образуют интерметаллидное соединение, или легируют плохорастворяющимся в алюминии марганцем. У всех металлов с ГЦК решеткой высокая пластичность, следовательно, из них легко получаются изделия методами обработки давлением. Поэтому проблема технологичности сводится в легкости пайки и сварки. |

39. Принципы выбора материалов для зажимных контактов. В зажимных контактах («клеммы», болтовые соединения и т.д.) действительная поверхность контакта заметно меньше поверхности налагаемых друг на друга проводников. Это связано с наличием на поверхности сопрягаемых деталей неровностей и слоя окислов. Поэтому чем мягче материал контактов и чем выше его коррозионная стойкость, тем меньше сопротивление контакта. В этой связи контакты обычно облуживают – покрывают слоем олова. Для особо надежных контактов применяют серебрение или золочение. Важно также иметь в виду, что при контакте разнородных материалов (например, меди и стали) происходит активная коррозия химически более активного элемента. Так при контакте стали с медью, будет происходить интенсивная коррозия стали, и появление окислов железа приведет к росту сопротивления контакта. Поэтому в тех случаях, когда необходим контакт стальной детали с медной, обе детали облуживают. |

40. Принципы выбора материалов для цельнометаллических контактов. Цельнометаллическими являются сварные или паянные соединения. Основными материалами, образующими цельнометаллические контакты являются припои и сварочные присадки. Припои должны обладать свойствами: низкая температура плавления; хорошая смачиваемость паяемых деталей; достаточно высокая механическая прочность; низкое удельное электрическое сопротивление; высокая коррозионная стойкость; низкая стоимость. Принято припои делить на мягкие (с температурой плавления ниже 300С и пределом прочности 16-100МПа) и твердые с температурой плавления превышающей 300 С и пределом прочности 100-500 МПа. В качестве мягких припоев обычно используют сплавы свинца с оловом. Такие припои маркируют буквами ПОС с цифрами показывающими содержание олова в припое. Выбор в качестве компонентов припоя свинца и олова обусловлен тем, что свинец и олово хорошо растворяются друг в друге в жидком состоянии и плохо растворяются в твердом состоянии. Поэтому у жидкого раствора компонентов выше энтропия, чем у смеси почти чистых металлов в кристаллическом состоянии. Следовательно, у смеси компонентов температура плавления будет ниже, чем у чистых металлов. В случаях пайки тонких золотых и серебряных проводов в качестве мягкого припоя используют сплав 25%висмута, 42% олова, 33% таллия. Выбор этого припоя объясняется тем, что в нем золото и серебро не растворяются, поэтому в ходе эксплуатации не происходит утонения проводника. В качестве твердых припоев используют чистую медь, сплавы меди с цинком, сплавы меди с фосфором и сплавы на основе серебра. |

|

41. Принципы получения материалов для разрывных контактов. Разрывные контакты периодически замыкаются и размыкаются. При этом между контактными площадками образуется электрическая дуга. Возникновение дуги ведет к росту температуры, а, следовательно, к снижению механической прочности, окислению материала контактов, появляется вероятность их сваривания, а также возможна эрозия материала. Для того чтобы материал разрывных контактов надежно работал, он должен: иметь высокую электропроводность; быть устойчивым к коррозии; иметь высокую температуру плавления; быть твердым; иметь высокую теплоту испарения; обладать высокой теплопроводностью. Кроме того, материал должен быть дешевым и недефицитным. Для малоответственных разрывных контактов (бытовые выключатели) обычно выбирают латунь – сплав меди с цинком. Наличие в сплаве цинка приводит к повышению механической прочности и росту коррозионной стойкости. Для ответственных контактов работающих при малых напряжениях и коммутирующих малые токи (контакты маломощных реле) используют серебро. В тех случаях, когда рабочее напряжение на контактах велико, но токи не большие, используют металлы платиновой группы. При коммутации больших токов, когда нагрев контактов велик, используют композиционные материалы. Для мощных контактов используют металлокерамические соединения – серебро и окись кадмия. При нагреве выше 900С окись кадмия диссоциирует на пары кадмия и кислород, давление в дуге возрастает, длина пробега ионов сокращается и дуга гаснет. При снижении температуры пары кадмия взаимодействуют с кислородом, и окись кадмия конденсируется на контакте. Таким образом, время работы контакта резко увеличивается. |

42. Принципы получения материалов для скользящих контактов. В основном, к материалам скользящих контактом предъявляются те же требования, что и к материалам разрывных контактов. Однако особенно остро ставится вопрос об уменьшении износа при трении. Для снижения износа трения можно повысит твердость материала контактирующих пар и использовать смазку. Естественно, что смазка должна быть электропроводной. Для коллекторов электрических моторов используют холоднодеформированную медь, а для щеток используют графит. Для тяжелонагруженных машин для изготовления щеток используют металлографитовые щетки – медно-графитовые и бронзо-графитовые. |

43. Строение полупроводников. Энергетические зоны. Полупроводниками принято называть вещества, электропроводность которых обусловлена перемещением электронов, возбужденных внешними энергетическими воздействиями (нагрев, облучение светом, наложение сильного электрического поля и т.д.). При поглощении валентным электроном кванта энергии большего и равного ширине запрещенной энергетической зоны, электрон переходит в свободную энергетическую зону и получает возможность перемещаться – менять свою энергию. После ухода электрона из валентной зоны в ней остается незанятое место - дырка. Таким образом, при возбуждении атома в нем появляются два носителя заряда противоположных знаков: электрон и дырка. Очевидно, что для того, чтобы электрон покинул валентную зону и перешел в свободную зону нужно повышение его энергии. Чем выше температура полупроводника, тем более вероятна флуктуация энергии и перескок электрона из валентной зоны в свободную. Для большинства полупроводниковых приборов используются примесные полупроводники, то есть полупроводники содержащие небольшие количества примесей. Роль примесей могут играть также дефекты кристаллической решетки – вакансии, дислокации, границы зерен, поры, трещины.

|

44. Электропроводность чистых полупроводников. Электроны, дырки. Обозначим концентрацию электронов n0i, а концентрацию дырок p0i. Индекс i (от слова intrinsic – собственный, присущий) у концентрации электронов и дырок означает, что это собственные носители заряда. В результате процессов возбуждения и рекомбинации при любой температуре устанавливается равновесная концентрация носителей заряда:

Электронов

и дырок

где: n0i - концентрация электронов, p0i- концентрация дырок, W -ширина запрещенной зоны. Коэффициент 2 показывает, что на каждом энергетическом уровне могут быть два электрона. Проводимость полупроводников будет равна:

Подвижность электронов и подвижность дырок неодинаковы. Хотя по своей сути, перемещение дырки является перемещением электрона, но движение дырки - это перемещение валентного электрона от одного атома к другому. Валентный электрон сильнее взаимодействует с ядрами атомов, чем оторвавшийся от атома свободный электрон. Поэтому подвижность дырок при собственной электропроводности полупроводников ниже, чем подвижность электронов, и собственная проводимость собственных полупроводником носит слабо выраженный электронный характер. |

|

45. Получение чистых полупроводниковых материалов. Метод зонной плавки. При методе зонной очистки пруток химически очищенного германия помещают в вакуум и при помощи индуктора расплавляют узкую зону l(эль), в которой и скапливаются примеси, имеющие k<1(ед-ца).Вместе с перемещением индуктора и расплавленной зоны примеси сгоняются к правому концу прутка. Процесс повторяют многократно либо ипользуют сразу несколько индукторов и через них проталкивают графитовую лодочку с прутком германия. После окончания процесса правый конец прутка отрезают. Степень очистки по длине прутка зависит от коэффициентов распределения примесей и отношения x/l : чем меньше К , тем лучше очищается проводник K=Nα/NЖ. Лодочку (или индуктор) перемещают с постоянной скоростью, что обеспечивает постоянство К. Передвигаясь к правому концу прутка, жидкая фаза и кристалл обогощаются примесью. Степень очистки возрастает, если при одинаковой длине прутка ширина расплавленной зоны l будет меньше. Также степень очистки можно повысить, применяя многократные подходы. Методом зонной очистки из германия можно удалить все примеси, за исключением бора, у которого K=1. рис стр591.

|

46. Легированные полупроводники. Донорные и акцепторные примеси. Влияние примесей на электропроводность полупроводниковых материалов.

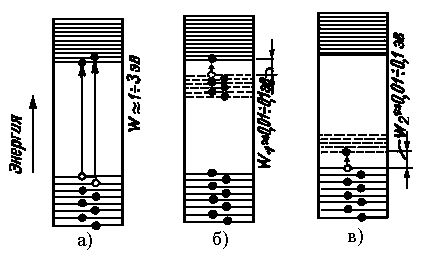

Влияние легирования на энергетические зоны полупроводников: а) собственный полупроводник, б) полупроводник, содержащий донорные примеси, в) полупроводник, содержащий акцепторные примеси. Для большинства полупроводниковых приборов используются примесные полупроводники, то есть полупроводники содержащие небольшие количества примесей. Роль примесей могут играть также дефекты кристаллической решетки – вакансии, дислокации, границы зерен, поры, трещины. Если валентность атома примеси и атомов основного материала отличаются, то атомы примесей будут являться источниками свободных электронов или дырок. Избыток электронов на валентной оболочке атома примеси приведет к появлению дополнительных электронов, а недостаток электронов на валентных электронных оболочках атомов приведет к появлению дырок. Атомы примесей, поставляющих в свободную зону свободные электроны, принято называть донорами, а атомы – поставляющие дырки – акцепторами. Те носители заряда, концентрация которых в данном полупроводниковом материале выше, называют основными, а те, концентрация которых ниже, - неосновными. При наличии в полупроводнике атомов примесей – доноров, основ0ными носителями заряда будут являться электроны, и такие материалы называют полупроводниками n-типа. Полупроводниковый материал, легированный атомами акцепторов, называют полупроводником p-типа. При контакте полупроводников p-типа и n-типа появляются p-n переходы – основа всех полупроводниковых приборов. Свойства полупроводников проявляют многие материалы. Среди этих материалов встречаются как элементарные полупроводники: кремний, германий, селен и др., так и химические соединения: карбид кремния, сульфиды и селениды различных металлов, арсениды, фосфиды и антимониды, а также окислы металлов. |

47. Полупроводниковый диод, вентильные свойства p-n перехода. Диоды с p-n-переходом. Диоды — это устройства, которые проводят электрический ток только в одном направлении. Следовательно, p-n-переходы идеально подходят для их использования в диодных выпрямителях, преобразующих переменный ток в постоянный. Когда напряжение обратного смещения на диоде с p-n-переходом увеличивается до критического значения, называемого напряжением пробоя, электрическое поле в области перехода создает электроны и дырки в результате соударений носителей заряда, обладающих высокой энергией, с атомами полупроводников. В ходе этого процесса, называемого ионизацией, образуется «лавина» новых носителей, вследствие чего обратный ток при напряжении пробоя существенно возрастает. Диодные выпрямители обычно работают при обратных напряжениях ниже напряжения пробоя. Однако резкое и значительное нарастание обратного тока, происходящее при достижении напряжения пробоя, можно использовать для стабилизации напряжения или для фиксации опорного уровня напряжения. Диоды, предназначенные для таких применений, называются полупроводниковыми стабилитронами. Емкость, зависящая от приложенного напряжения, соответствует обратно смещенному p-n-переходу. Такую управляемую напряжением емкость можно применять, например, в настраиваемых контурах. Диоды, в которых используются такие переходы, называют варикапами. p-n-Переходы. Твердотельные электронные приборы представляют собой, как правило, многослойную структуру, одна часть которой выполнена из полупроводника p-типа, а другая — из полупроводника n-типа. Пограничная область между материалами p-типа и n-типа называется p-n-переходом. Переход образуется положительно заряженными атомами донорной примеси с n-стороны и отрицательно заряженными атомами акцепторной примеси с p-стороны. Электрическое поле, создаваемое этими ионами, предотвращает диффузию электронов в p-область и дырок в n-область. Если p-область p-n-перехода соединить с положительным выводом какого-либо источника напряжения (например, батареи), а n-область — с отрицательным выводом, то электроны и дырки смогут диффундировать через переход. В результате из p-области в направлении n-области потечет существенный ток. В таком случае говорят, что переход смещен в прямом направлении. При обратном смещении, когда описанные выше подсоединения имеют противоположную полярность, от области n-типа к области p-типа потечет лишь предельно малый обратный ток. Полученную от p-n-перехода энергию солнечные элементы передают в подключенную к ним внешнюю нагрузку. Солнечные элементы, преобразующие солнечный свет в электричество, находят широкое применение в качестве источников электропитания для искусственных спутников Земли и в некоторых применениях на Земле. |

48. Применение полупроводников в электронных приборах. Полупроводниковые материалы. Полупроводник — это материал, который проводит электричество лучше, чем такой диэлектрик, как каучук, но не так хорошо, как хороший проводник, например медь. В отличие от металлов, электропроводность полупроводников с повышением температуры возрастает. К наилучшим полупроводниковым материалам относятся кремний (Si) и германий (Ge); в числе других можно назвать соединения галлия (Ga), мышьяка (As), фосфора (P) и индия (In). Кремний находит широкое применение в транзисторах, выпрямителях и интегральных схемах. Арсенид галлия (GaAs) обычно используют в СВЧ и оптоэлектронных приборах, а также в интегральных схемах. Полупроводник представляет собой, по существу, диэлектрик, пока в него не введено малое и тщательно дозированное количество некоторого подходящего материала. Полученную от p-n-перехода энергию солнечные элементы передают в подключенную к ним внешнюю нагрузку. Солнечные элементы, преобразующие солнечный свет в электричество, находят широкое применение в качестве источников электропитания для искусственных спутников Земли и в некоторых применениях на Земле. светоизлучающие диоды (СИД) применяют в цифровых наручных часах и в индикаторах электронных калькуляторов. Инфракрасные светодиоды могут использоваться в оптических системах связи, в которых световые сигналы, посылаемые по волоконно-оптическим кабелям, детектируются фотодиодами. Транзисторы находят широкое применение в сверхвысокочастотной технике. |

|

49. Формирование структуры при кристаллизации. Влияние скорости охлаждения на структуру и свойства. Переход металла из жидкого или парообразного состояния в твердое с образованием кристаллической структуры - первичная кристаллизация. Образование новых кристаллов в твердом кристаллическом веществе -вторичная кристаллизация. Процесс кристаллизации состоит из двух одновременно идущих процессов - зарождения и роста кристаллов. Кристаллы могут зарождаться самопроизвольно (самопроизвольная кристаллизация) или расти на имеющихся готовых центрах кристаллизации (несамопроизвольная кристаллизация).

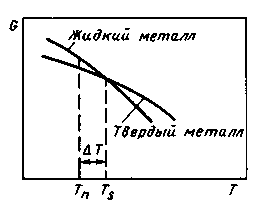

С Температура, при которой термодинамические потенциалы вещества в твердом и жидком состояниях равны, - равновесная температура кристаллизации. Кристаллизация происходит , если термодинамический потенциал вещества в твердом состоянии меньше, чем в жидком состоянии, т.е. при охлаждении жидкого металла до температур ниже равновесной.

Так

как при равновесной температуре

кристаллизации термодинамические

потенциалы в жидком и твердом состояниях

равны, то

Параметр ΔS=Q/TK характеризует упорядоченность в расположении атомов при кристаллизации. Когда кристаллизуется чистый элемент, отвод теплоты, происходящий вследствие охлаждения, компенсируется теплотой кристаллизации. Процессу кристаллизации соответствует горизонтальный участок:

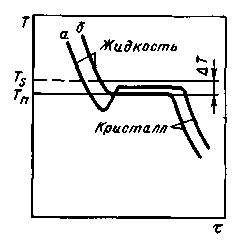

П Разница между равновесной (Ts) и реальной (Тn) температурой кристаллизации - степень переохлаждения ΔT (зависит от природы металла, увеличивается с повышением чистоты металла и с ростом скорости охлаждения). В жидком состоянии атомы вещества вследствие теплового движения перемещаются беспорядочно. В то же время в жидкости имеются группировки атомов небольшого объема, в пределах которых расположение атомов вещества во многом аналогично их расположению в решетке кристалла. Эти группировки неустойчивы. При переохлаждении жидкости наиболее крупные из них становятся устойчивыми и способными к росту. Это - центры кристаллизации (зародышами). Появление центров изменяет свободную энергию системы ΔWобщ. С одной стороны, при переходе жидкости в кристаллическое состояние термодинамический потенциал уменьшается на ΔGυ , с другой стороны, общая энергия увеличивается, вследствие появления поверхности раздела между жидкостью и кристаллическим зародышем., на величину, равную Sσ : ΔGобщ. = - VΔGυ + Sσ

Е V=a3 S= 6 a2 где V-объем зародыша; S-поверхность зародыша Общее изменение термодинамического энергии

где σ-удельное поверхностное натяжение на границе кристалл-жидкость; ΔG- разность термодинамических потенциалов при переходе жидкости в кристаллическое состояние. График зависимости изменения термодинамического энергии от размера зародыша имеет максимум при некотором значении, которое называют критическим, а затем уменьшается. Оценим критический размер приравняв нулю изменение термодинамического потенциала

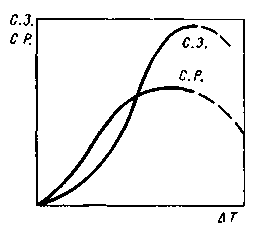

W=0=> Увеличение величины зародыша больше критического размера вызывает уменьшение энергии системы ΔWобщ. , и поэтому такие зародыши являются устойчивыми, способными к росту. Зародыши, имеющие размер меньше критического, нестабильны и растворяются в жидкости, поскольку их рост вызывал бы увеличение энергии ΔWобщ. Скорость процесса и окончательный размер кристаллов при затвердевании определяются соотношением скоростей роста кристаллов и образования центров кристаллизации. Скорость образования зародышей измеряется числом зародышей, образующихся в единицу времени в единице объема; скорость роста - увеличением линейного размера растущего кристалла в единицу времени. Оба процесса связаны с перемещениями атомов и зависят от температуры. Графическая зависимость скорости образования зародышей и скорости их роста от степени переохлаждения представлена на рисунке. Изменение скорости образования зародышей (с.з.) и скорости роста кристаллов (с.р.) в зависимости от степени переохлаждения

Д |

50. Пластическая деформация металлов. Холодная и горячая деформация. Деформация – изменение формы и размеров тела под действием напряжений. Пластическая деформация – деформация, которая сохраняется после снятия нагрузки. В основе пластической деформации лежит необратимое перемещение одних частей кристалла относит др. После снятия нагрузки исчезает только упругая составляющая деформации. Пластичность (способность металла перед разрушением претерпевать значительную пластическая деформацию) является одним из важнейших свойств металлов. Пластичность позволяет перераспределять локальные напряжения равномерно по всему объему металла, что снижает опасность разрушения. Холодную деформацию проводят при температурах ниже температуры рекристаллизации под действием пластической деформации. После снятия нагрузки, превышающей предел текучести, в образце остается остаточная деформация. При повторном нагружении повышается предел текучести металла и снижается его способность к пластической деформации, т.е. происходит упрочнение металла. При деформации зёрна меняют свою форму и ориентировку, образуя волокнистую структуру с преимущественной ориентировкой кристаллов. Происходит разворот беспорядочно ориентированных зёрен осями наибольшей прочности вдоль направления деформации. Зёрна деформируются и сплющиваются, вытягиваясь в направлении действующих сил, образуя волокнистую или слоистую структуру. Чем выше степень деформации, тем больше зёрен получает преимущественную ориентировку, механические свойства, характеризующие сопротивление деформации, улучшаются, происходит деформационное упрочнение, а способность к пластической деформации снижается. Горячая деформация осуществляется в температурном интервале протекания рекристаллизации. Ей также как и холодной деформации присуще текстурирование материала и заметное упрочнение с увеличением степени деформации. Степень деформации может быть допущена в строго ограниченных пределах, превышение которых сопровождается появлением трещин и других дефектов. При горячей деформации сопротивление деформации в 10 раз < , а пластичность > чем при холодной. |

51. Пластическая деформация металлов. Наклеп. Деформация – изменение формы и размеров тела под действием напряжений. Пластическая деформация – деформация, которая сохраняется после снятия нагрузки. В основе пластической деформации лежит необратимое перемещение одних частей кристалла относит др. После снятия нагрузки исчезает только упругая составляющая деформации. Пластичность (способность металла перед разрушением претерпевать значительную пластическая деформацию) является одним из важнейших свойств металлов. Пластичность позволяет перераспределять локальные напряжения равномерно по всему объему металла, что снижает опасность разрушения. Наклёп - упрочнение металла под действием пластической деформации. После снятия нагрузки, превышающей предел текучести, в образце остается остаточная деформация. При повторном нагружении увеличивается предел текучести металла и снижается его способность к пластической деформации, т.е. происходит упрочнение металла. В результате наклёпа механические свойства существенно меняются. Упрочнение при наклёпе объясняется существенным увеличением плотности дислокаций, характерным для процесса пластической деформации. В процессе пластической деформации увеличивается количество вакансий и дислоцированных атомов. С увеличением плотности дислокаций и несовершенств кристаллического строения затрудняется свободное перемещение дислокаций. Все эти факторы способствуют упрочнению металла при наклёпе. В результате пластической деформации изменяются физико-механические свойства металла. Наклёпанный металл имеет меньшую плотность, более высокое электросопротивление, меньшую теплопроводность, у него падает устойчивость против коррозии. |