Шпоры по материаловедению9

.doc1. Конструкционными материалами принято называть материалы из которых возможны формо-образования деталей. Металлические материалы – черные (железо и его сплавы, сталь и чугун) и цветные (алюминий, медь, титан, золото, платина, серебро. НЕ металлические материалы – Силикатные материалы – керамика, стекло, цемент; Другие природные каменные материалы – гранит, базальт. Высокомолекулярные материалы – пластмасса, органические пластики, природная древесина. Композиционные материалы – это материалы которые составляют минимум из двух разнородных компонентов причем свойства материала не являются простой суммой свойств компонентов пропорциональной их массовой , объемной доли.

2. Упругость – способность материала восстанавливать свою форму и размер после прекращения воздействия на него деформирующей нагрузки. Пластичность – способность материала не восстанавливать свою форму и размер после прекращения воздействия на него деформирующей нагрузки. Прочность – способность материала выдерживать разнообразные нагрузки не изменяя свою форму и размер. Твердость – способность материала сопротивляться пронекновению в него другого материала при наличии внешнего воздействия.

Хрупкость-способность материала разрушаться под действием внешних нагрузок не испытывая при этом деформации. Термостойкость (термостабильность), способность хим. веществ и материалов сохранять неизменным химическое. строение (и физ. свойства) при повышении температуры.

Водопроницаемость - способность материала пропускать через свою толщу воду. Водопроницаемость измеряется коэффициентом фильтрации. Газопроницаемость - свойство твёрдого тела, обусловливающее прохождение газа через тело при наличии перепада давления. В зависимости от структуры твёрдого тела и величины перепада давления различают три основных типа Г.: диффузионный поток, молекулярную эффузию, ламинарный поток.

3. Модуль упругости - коэффициент, характеризующий сопротивление материала растяжению/сжатию.

4.Все вещества принято делить на кристаллические и аморфные. Аморфное состояние- это вещества в которых составные элементы : атомы, молекулы располагаются беспорядочно. Кристаллизация - хим., процесс перехода из газообразного или жидкого состояния в твердое, характеризующееся однородностью и особой геометрич. правильной (кристаллической) формой. Простая кристаллическая решетка представляется в виде куба, в узлах которой располагаются атомы. Простейшая решетка описывается одним параметром, которым является ребро куба а. Объемно-центрированная кубическая решетка (ОЦК) представляет собой также куб, внутри которого дополнительно расположен еще один атом. Параметры решетки определяются длиной ребра куба а. Гранецентрированная кубическая решетка (ГЦК) представляет собой куб, В центре каждой грани которого расположены дополнительно по одному атому. Вакансия – отсутствие атома в структуре кристаллической решетки.

Дефекты замещения – один или несколько атомов в кристаллической решетке замещен атомами вещества.

Дефекты внедрения – чужеродный атом входит между плоскостями отдельных элементарных ячеек.

Дислокация – частичное или полное выпадение одной из плоскостей по объему кристаллической решетке.

5. Сплав — смесь, состоящая из нескольких компонентов, из которых по крайней мере один является металлом.

С плавы

обнаруживают металлические свойства,

такие как, например, металлический

блеск, электропроводность и теплопроводность.

Компоненты могут быть как химическими

элементами, так и химическими соединениями.

Макроскопические свойства сплавов

отличаются от свойств их компонентов.

Фаза

– однородная часть системы, отделенная

от других частей системы поверхностного

раздела, при переходе через которую

структура и свойства резко меняются.

Кривые

охлаждения

– это зависимость отражающий процесс

перехода материала из жидкого состояния

в твердое. Получают их экспериментально.

плавы

обнаруживают металлические свойства,

такие как, например, металлический

блеск, электропроводность и теплопроводность.

Компоненты могут быть как химическими

элементами, так и химическими соединениями.

Макроскопические свойства сплавов

отличаются от свойств их компонентов.

Фаза

– однородная часть системы, отделенная

от других частей системы поверхностного

раздела, при переходе через которую

структура и свойства резко меняются.

Кривые

охлаждения

– это зависимость отражающий процесс

перехода материала из жидкого состояния

в твердое. Получают их экспериментально.

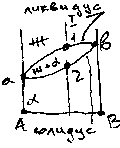

В ерхняя

линия показывает для каждого сплава

температуру начала кристаллизации при

охлаждении и Т завершения плавления

при нагревании(ликвидус). Нижняя линия

показывает для каждого сплава температуру

начала плавления при нагревании и Т

завершения кристаллизации при охлаждении

(солидус). Превращение которое может

быть для I:

1 и 2 – критические точки, т.к. в них

происходит изменение фазы. Эвтектика

– в ней происходит мгновенная

кристаллизация.

ерхняя

линия показывает для каждого сплава

температуру начала кристаллизации при

охлаждении и Т завершения плавления

при нагревании(ликвидус). Нижняя линия

показывает для каждого сплава температуру

начала плавления при нагревании и Т

завершения кристаллизации при охлаждении

(солидус). Превращение которое может

быть для I:

1 и 2 – критические точки, т.к. в них

происходит изменение фазы. Эвтектика

– в ней происходит мгновенная

кристаллизация.

6. Сталь - сплав железа с углеродом (и другими элементами), содержание углерода в котором не превышает 2,14 %. Углерод придаёт прочность сплавам железа. Сталь — важнейший конструкционный материал для машиностроения, транспорта и т. д. Стали делятся на конструкционные и инструментальные. По химическому составу стали делятся на углеродистые и легированные; в том числе по содержанию углерода — на малоуглеродистые, среднеуглеродистые и высокоуглеродистые; легированные стали по содержанию легирующих элементов делятся на низколегированные, среднелегированные и высоколегированные Легирование — введение в расплав дополнительных элементов (например, в сталь — хрома, никеля, молибдена, вольфрама, ванадия, ниобия, титана), улучшающих механические, физические и химические свойства основного материала. Чугун — многокомпонентный сплав на основе железа, содержание углерода в котором превышает 2,14%. Как правило, чугун хрупок. Все чугуны разлечаются на белые и серые. Белый чугун образуется непосредственно после выплавки , его называют передельным поскольку более чем на 90% он идет для выплавки из него стали то есть передела. В этом чугуне весь углерод находится в виде цементита. В сером чугуне углерод присутствует в виде графита. Чугун используют для литья пушек. Графит – самая мягкая составляющая железо –углеродистых сплавов. Хорошо проводит электрический ток. В отличие от алмаза обладает низкой твёрдостью. Цементит (Fe3C) – самая твердая составляющая, представляет собой вытянутые острые двойные пирамидки, очень тверд и хрупок. Цементит в разных количествах, в зависимости от концентрации, присутсвует в железоуглеродистых cплавах уже при малых содержаниях углерода. Формируется в процессе кристализации из расплава чугуна. В сталях выделется при охлажении аустенита или при нагреве мартенсита.

А устенит

— твёрдый раствор легирующих элементов

в гамме железе. (ГЦК)

Феррит

- фазовая составляющая сплавов железа,

представляющая собой твёрдый раствор

углерода и легирующих элементов в

α-железе. (ОЦК)

устенит

— твёрдый раствор легирующих элементов

в гамме железе. (ГЦК)

Феррит

- фазовая составляющая сплавов железа,

представляющая собой твёрдый раствор

углерода и легирующих элементов в

α-железе. (ОЦК)

Перлит — одна из структурных составляющих железоуглеродистых сплавов — сталей и чугунов: представляет собой смесь двух фаз — феррита и цементита. Ледебурит — структурная составляющая железоуглеродистых сплавов, главным образом чугунов, предсталяющая собой смесь аустенита и цементита, ниже 1147 °C

7. Медь — золотисто-розовый пластичный металл, на воздухе быстро покрывается оксидной пленкой, которая придает ей характерный интенсивный желтовато-красный оттенок. Медь обладает высокой тепло- и электропроводностью.

Бронза — сплав меди с оловом, алюминием, кремнием, бериллием и другими элементами, за исключением цинка и никеля. Используется в различных механизмах трения поскольку легко поглощают избыточное тепло образующиеся в момент трения. Латунь — сплав, состоящий из 60,5—97 % меди и 3—39,5 % цинка. Обладает большой плотностью — 8450—8700 кг/м³, температура плавления — 900—1050 °C. Латунь обладает высокой стойкостью против коррозии во многих средах, хорошо обрабатывается. Различные виды латуни используется в приборо- и машиностроении, теплотехнике, при изготовлении радиаторных и конденсаторных труб, как заменитель золота для знаков отличия и художественных изделий, в автомобильной и часовой промышленности, а также для производства сантехнических изделий. Также латунь нередко используют в производстве ударных(тарелки) и духовых музыкальных инструментов.

Алюминий - металл серебристо-белого цвета, легкий, плотность 2,7 г/см³. Алюминий обладает высокой электропроводностью и теплопроводностью, 65 % от электропроводности меди, обладает высокой светоотражательной способностью. Дюралюминий — сплав из алюминия, легированного добавками 4,6—5,2% меди, до 1,5% магния, до 0,7% железа и до 0,1% марганца. Сплав широко применяется в авиастроении, при производстве скоростных поездов и во многих других отраслях машиностроения (так как отличается существенно большей твердостью, чем чистый алюминий). Титан — легкий серебристо-белый металл. Устойчив к коррозии благодаря оксидной плёнке, но при измельчении в порошок горит на воздухе. Титан устойчив к разбавленным растворам многих кислот и щелочей. Достаточно чувствителен к трению. Металл применяется в химической промышленности (реакторы, трубопроводы, насосы). Магний – серебристо-белый, средний по твердости металл, при горении выделяется большое количество света и тепла. имеет маленькую плотность, довольно хрупкий металл. Никель явлется основой большинства суперсплавов — жаропрочных материалов, применяемых в аэрокосмической промышленности для деталей силовых установок. Хром - в свободном виде — голубовато-белый металл с кубической объемно-центрированной решеткой (ОЦК)- повышает термостойкость стальных изделий.

8. Стекло — твердотельное состояние аморфных веществ ( причина хрупкости). Цвет стекла обусловлен тем, что внутрь элементарной ячейки могут внедрять катионы различных металлов. Вязкость аморфных веществ —непрерывная функция температуры: чем выше температура, тем ниже вязкость аморфного вещества. Кварцевое стекло получают плавлением сырья высокой чистоты (обычно кварцит, горный хрусталь), его химическая формула -SiO2. Стекло имеющее кристаллическую структуру называется ситалами – они получаются по специальному режиму охлаждения и при наличии определенных добавок их прочность на много выше. Керамика –составная часть глина. Основное свойство является пластичность она зависит от размера частиц и от количества химической связанной воды. Керамическое изделие получается после сушки и обжига глиняного - полуфабриката. Химическая связанная вода удаляется при Т = 500-600 оС Глазурь — стекловидное покрытие на поверхности керамического изделия. Кроме того, глазурью также называют исходный материал, или смесь материалов, которые после нанесения на керамическое изделие и обжига дают соответствующее покрытие. Основой глазури является кварц, полевой шпат, каолин.

Цемент - один из основных строительных материалов, силикатный материал относящийся к группе вяжущий, цель которых обеспечение сцепление между отдельными деталями. Гораздо водостойкий чем известковые связующие.

9.Высокомолекулярные соединения – это соединения со структурой полимеров. Дельта-древесина имеет в два раза большую, чем обычная древесина, плотность, но значительно превосходит её по прочности. Дельта-древесина —получается пластификацией древесного шпона (обычно берёзового) путём пропитки его феноло- или крезоло-формальдегидной смолой под давлением порядка 6 атмосфер и температуре 270 °С, а затем склеивания или прессования. Первоначально дельта-древесину изготавливали из шпона толщиной 0,5 мм, пропитывали бакелитовым лаком, прессовали при температуре 145—150 °С и давлении 1—1,1 кг/мм2. В итоге уплотнённая древесина имела временное сопротивление растяжению 27 кг/мм2, тогда как у сосны этот параметр составлял 11 кг/мм2, у алюминиевого сплава Д-16 — 43 кг/мм2. Дельта-древесина применялась при изготовлении первого цельнодеревянного советского истребителя ЛаГГ-3 (в первых модификациях имел обозначение И-22 и ЛаГГ-1)

10. Полимерами называются высоко молекулярные химические соединения состоящие из многочисленных молекулярных звеньев, мономеров одинакового строения. Полимер по мимо основных веществ может содержать ряд добавок: ингибиторы, наполнители, пластификаторы. Ингибитор – замедлитель- понижает реакционную способность полимера. Наполнитель – вещество которое увеличивает плотность, уменьшает пористость. Пластификатор – регулирует упругость и пластичность материала. Пластмасса – материал на основе полимеров. В отличие от полимера пластмасса гетерофазна –можно отнести к композиционным материалам на полимерной основе.

Пластмасса характеризуются малой плотностью, чрезвычайно низкой электрической и тепловой проводимостью, не очень большой механической прочностью. При нагревании они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований. В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на термопласты и реактопласты. Термопласты — полимерные материалы, способные обратимо переходить при нагревании в высокоэластичное либо вязкотекучее состояние, при нагревании и охлаждении могут восстанавливать свои структурные параметры и соответственно восстанавливать свои физико-механические свойства( Полиэтилен). Реактопласты – полимер при нагревании реагирует с другим веществом либо в нутрии него совершается молекулярные реакции. При этом структура меняется не обратимо то есть да же если вернуть материал в исходное условие то прежние свойства не вернутся. Армированные Пластики композиционные материалы на основе полимерного связующего (матрицы) и упрочняющего (армирующего) наполнителя волокнистой структуры. В качестве связующего в А. П. применяют синтетические смолы (эпоксидные, феноло-формальд., полиэфирные), кремнийорг. полимеры, полиамиды, полиимиды, полисульфоны, фторопласты и др. Наполнителями служат неорг. и орг. волокнистые материалы, используемые в виде мононитей, комплексных нитей, коротких (дискретных) волокон, жгутов, тканей, войлоков, нитевидных монокристаллов.

11.Волокна – протяженные гибкие и прочные тела с малым поперечными размерами. Волокна делятся на природные (животного происхождения –шерсть и шелк; растительного происхождения – лён, хлопок), и химические (искусственные – создаются на основе целлюлозы – основная составляющая древесины; синтетические).

12. Клей — вещество или смесь, композиции на основе органических или неорганических веществ, способные соединять (склеивать) различные материалы — в частности, древесину, кожу, бумагу, ткани, стекло, керамику, металлы, пластмассы, резину.

Адгезия— прилипание, обусловлена возникновением связи между поверхностными слоями двух разнородных (твердых или жидких тел) приведенных в соприкосновение, является результатом межмолекулярного взаимодействия.

Когезия – связанный - сцепление друг с другом частей одного и того же тела обусловленные действием сил межмолекулярного взаимодействия.

13. Матрица – представляет собой компонент композита который непрерывно и равномерно распределен по всему объему, составляет большую часть объема либо массы композиционного материала, выполняет функцию среды в которой распределен наполнитель.

Наполнитель – компонент композита который прерывается в объеме то есть фрагментарен , обычно выполняет усиливающую ( армирующую) и воспринимает основные напряжения при действии внешних нагрузок.

14. Мартенсит - основная структурная составляющая закаленной стали; представляет собой пересыщенный твердый раствор углерода в α-железе такой же концентрации, как и исходного аустенита. Мартенситной структуре соответствует наиболее высокая твёрдость стали. Закалка - вид термической обработки изделий из металлов и сплавов заключающийся в их нагреве выше критической температуры, с последующим быстрым охлаждением, как правило в жидкости (воде или масле). Материал, подвергшийся закалке приобретает большую твердость, но становится хрупким. Для снижения хрупкости, после закалки применяют отпуск. Закалка снимается отжигом материала. В некоторых изделиях закалка выполняется частично, например при изготовлении японских катан, закалке подвергается только режущая кромка меча. Такая обработка оставляет на металле хамон — видимую границу между закаленным и незакаленным металлом. Отпуск — технологический процесс, заключающийся в термической обработке закалённого на мартенсит сплава или металла, при которой основными процессами являются распад мартенсита, а также полигонизация и рекристаллизация. Отпуск проводят с целью получения более высокой пластичности и снижения хрупкости материала при сохранении приемлемого уровня его прочности. Для этого изделие подвергается нагреву в печи с последующим медленным остыванием, зачастую — вместе с печью. Отжиг — вид термической обработки металлов и сплавов, главным образом сталей и чугунов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При отжиге осуществляются процессы возврата (отдыха металлов). Цели отжига — снижение твёрдости для повышения обрабатываемости, улучшение структуры и достижение большей однородности металла, снятие внутренних напряжений. Нормализация – это мягкая закалка или закалка на воздухе, закалочной средой является не води или масло а воздух.

15.ХТО - это процесс насыщения поверхностных слоев материала другим элементом, в процессе нагрева. При этом насыщающий элемент может образовать с основным химическое соединение, что придает получившемуся покрытию определенные свойства и делает покрытие достаточно долговечным. Диффузия - процесс переноса материи или энергии из области с высокой концентрацией в область с низкой концентрацией. Цементация – процесс насыщения поверхности стали углеродом и образование тонкого слоя насыщенного цементита.

16. Коррозия - самопроизвольное разрушение металлов в результате химического или физико-химического взаимодействия с окружающей средой. Эрозия — разрушение поверхности металла механическими воздействиями — ударами, трением и т. п. — или электрическими разрядами. Кавитация – унос вещества с поверхности материала жидкими частицами. Аблация - процесс уноса вещества с поверхности твёрдого тела под воздействием излучений и обтекающего потока горячего газа.

17. Фрикционные материалы, применяемые для изготовления деталей, работающих в условиях трения скольжения, и имеющие большой коэффициент трения. Они характеризуются высокой фрикционной теплостойкостью (т. е. способностью сохранять коэффициент трения и износоустойчивость в широком диапазоне температур), низкой способностью к адгезии (т.к. они не должны при трении схватываться, т. е. как бы "прилипать" друг к другу), высокой теплопроводностью и теплоёмкостью.

Антифрикционные материалы, применяемые для деталей машин (подшипники, втулки и др.), работающих при трении скольжения и обладающих в определённых условиях низким коэффициентом трения.

Антифрикционные смазки, пластичные смазки для уменьшения и предотвращения износа трущихся деталей, снижения трения скольжения.

18. Ковка или кование — обработка давлением, посредством которой тягучий металл (в нагретом состоянии) уплотняется, сращивается, или получает желаемую форму. Ковку, как правило, производят при нагреве металла до так называемой ковочной температуры с целью повышения его пластичности и снижения сопротивления деформированию. Прокатка - заключается в обжатии металла между двумя вращающимися в разные стороны валками. Силами трения заготовка затягивается в зазор между валками и обжимается по толщине. После прокатки увеличивается длина (происходит удлинение) и ширина (происходит уширение). Штампо́вка - процесс пластической деформации материала с изменением формы и размеров тела. Существуют два основных вида штамповки - листовая и объёмная. Листовая штамповка подразумевает в исходном виде тело, одно из измерений которого принебрежимо мало по сравнению с двумя другими (лист). В противном случае штамповка называется объёмной. Для процесса штамповки используются прессы - устройства, позволяющие деформировать материалы с помощью механического воздействия.

Экструзия (от позднелат. extrusio — выталкивание) — метод получения изделий из полимерных материалов (резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей). Экструзия представляет собой непрерывный технологический процесс, заключающийся в продавливании материала, обладающего высокой вязкостью в жидком состоянии, через формующий инструмент, с целью получения изделия с поперечным сечением нужной формы. В промышленности переработки полимеров методом экструзии изготавливают различные погонажные изделия, такие, как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников- рассеиватели и т.д.

19. Литьё — технологический процесс изготовления отливок, заключающийся в заполнении литейной формы расплавленным материалом (литейным сплавом, пластмассой, некоторыми горными породами) и дальнейшей обработке полученных после затвердевания изделий. Многие материалы не могут быть использованы для литья поскольку при расплавлении безвозвратно утрачивают свои свойства. Жидкотекучесть - способность жидкого металла течь и заполнять форму.

20. Адсорбция - поглощение примеси из газа или жидкости твердым веществом — адсорбентом. При этом, как и в общем случае адсорбции, происходит концентрирование примеси на границе раздела адсорбент-жидкость либо адсорбент-газ

21. Сварка — процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого.

Пайка - технологическая операция применяемая для получения неразъёмного соединения деталей из различных материалов путём введения между этими деталями расплавленного материала (припоя), имеющего более низкую температуру плавления, чем материал (материалы) соединяемых деталей. Хорошо поддаются пайке оловянно-свинцовыми припоями следующие металлы (в порядке ухудшения): Драгоценные металлы (золото, серебро, палладий и т.д., а также их сплавы)Медь, Никель, латунь, бронза.