- •Сравнительный анализ конструкций аналогичных станков.

- •Рейсмусовый станок ср6-32 гост р 50062-92

- •1.2 Рейсмусовый станок ср6-32м гост р 50062-92 (Электроподъем стола)

- •1.3 Рейсмусовый станок Supermac 163 (ср-630) гост р 50062-92

- •Станочный дереворежущий инструмент.

- •Выбор параметров дереворежущего инструмента

- •Подготовка режущего инструмента к работе

- •Расчет режимов резания

- •3.1 Производительность станка

- •Разработка кинематической схемы станка

- •Главное движение

- •Движение подачи

- •Привод перемещения рабочего стола

- •4. 5 Расчет тягового усилия.

- •4.6 Кинематический расчет.

- •4.7 Расчет подающего механизма

- •4.8 Проектирование и расчет вала.

- •4.Мероприятия по технике безопасности.

- •5. Экономические и маркетинговые предпосылки.

- •6. Заключение.

Подготовка режущего инструмента к работе

Установка ножей состоит в их выверке и закреплении в корпусе ножевого вала. К установке ножей предъявляют следующие требования:

- лезвия ножей должны располагаться на одной окружности резания с точностью ∆≤0,02÷0,05 мм;

- режущие кромки ножей должны выступать над стружколомателем на 1-2мм, а над поверхностью вала – не более 2 мм для обеспечения достаточной жесткости его рабочей части.

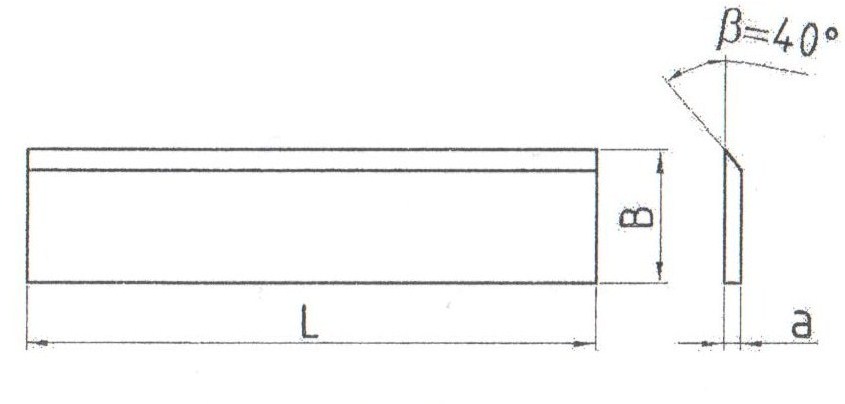

Основные параметры ножей:

- длина ножа, L=260÷610мм;

- ширина ножа, В=25÷40 мм;

- толщина ножа, a=3 мм;

-

угол заточки, β=

Рисунок 2.3 – Плоский нож.

Расчет режимов резания

D=125мм,

n=4800 ,

z=4,

t=1;2;3

мм, b=200;400;500

мм, W<30%,

,

z=4,

t=1;2;3

мм, b=200;400;500

мм, W<30%,

≤100мкм;

Р=7,5кВт, η=0,9

≤100мкм;

Р=7,5кВт, η=0,9

Исходные данные: обрабатываемые заготовки из сосны W<30%, станок рейсмусовый типа Supermac 163, глубина фрезерования t=1;2;3 мм, z = 4, ширина фрезеруемой части заготовки b=200;400;500 мм, угол резания = 600, начальная острота ножей о = 5 мкм, время работы инструмента между переточками Т = 400 мин для стали 8Х6ВМФ. Качество обрабатываемой поверхности Rm 100 мкм.

Решение.

Скорость главного движения принимаем из рекомендуемого диапазона скоростей:

V

= Dn/60000=3.14×125×4800/60000=31,4

м/с.

Dn/60000=3.14×125×4800/60000=31,4

м/с.

Угол контакта режущей кромки с заготовкой для t=1;2;3 мм:

=115

=115 =115

=115 =

= ;

;

=115

=115

=115

=115 =

= ;

;

=115

=115

=115

=115 =

= .

.

Длина дуги контакта

=

= =

= =11,18

мм;

=11,18

мм;

=

= =

= =15,811

мм;

=15,811

мм;

=

= =

= =19,364

мм.

=19,364

мм.

Подача на зуб с ограничением по шероховатости. Длина волны по заданной шероховатости

=

= z=7,3

мм (выбирается по табл.28. [1])

z=7,3

мм (выбирается по табл.28. [1])

Подача на зуб

= / z=7,3/4=1,825 мм.

Прирост затупления лезвий за время работы

=

= ×

×n×T×

×

×n×T× /1000=0,0008×11,18×4800×400×0,9×0,9/1000=13,909

мкм;

/1000=0,0008×11,18×4800×400×0,9×0,9/1000=13,909

мкм;

=

×

×n×T×

/1000=0,0008×15,811×4800×400×0,9×0,9/1000=19,671

мкм;

=

×

×n×T×

/1000=0,0008×15,811×4800×400×0,9×0,9/1000=19,671

мкм;

=

×

×n×T×

/1000=0,0008×19,364×4800×400×0,9×0,9/1000=24,091

мкм.

=

×

×n×T×

/1000=0,0008×19,364×4800×400×0,9×0,9/1000=24,091

мкм.

Фиктивная сила резания

=1,565+0,0353(

/2)=1,565+0,0353(

=1,565+0,0353(

/2)=1,565+0,0353( /2)=1,761

Н/мм;

/2)=1,761

Н/мм;

=1,565+0,0353(

/2)=1,565+0,0353(

=1,565+0,0353(

/2)=1,565+0,0353( /2)=1,821

Н/мм;

/2)=1,821

Н/мм;

=1,565+0,0353(

/2)=1,565+0,0353(

=1,565+0,0353(

/2)=1,565+0,0353( /2)=1,879

Н/мм.

/2)=1,879

Н/мм.

Касательное давление стружки на переднюю грань

=(0,196+0,00392×

/2)ϭ+(0,0686+0,00147

=(0,196+0,00392×

/2)ϭ+(0,0686+0,00147 /2)(90-V)-(5,39+0,147

/2)=(0,196+0,00392×5,562)60+(0,0686+0,00147×5,562)(90-31,4)-(5,39+0,147×5,562)=11,781+4,453-6,207=10,027МПа;

/2)(90-V)-(5,39+0,147

/2)=(0,196+0,00392×5,562)60+(0,0686+0,00147×5,562)(90-31,4)-(5,39+0,147×5,562)=11,781+4,453-6,207=10,027МПа;

=(0,196+0,00392×

/2)ϭ+(0,0686+0,00147

=(0,196+0,00392×

/2)ϭ+(0,0686+0,00147 /2)(90-V)-(5,39+0,147

/2)=(0,196+0,00392×7,273)60+(0,0686+0,00147×7,273)(90-31,4)-(5,39+0,147×7,273)=11,788+4,646-6,459=9,975МПа;

/2)(90-V)-(5,39+0,147

/2)=(0,196+0,00392×7,273)60+(0,0686+0,00147×7,273)(90-31,4)-(5,39+0,147×7,273)=11,788+4,646-6,459=9,975МПа;

=(0,196+0,00392×

/2)ϭ+(0,0686+0,00147

=(0,196+0,00392×

/2)ϭ+(0,0686+0,00147 /2)(90-V)-(5,39+0,147

/2)=(0,196+0,00392×8,907)60+(0,0686+0,00147×8,907)(90-31,4)-(5,39+0,147×8,907)=11,794+4,033-6,699=9,128

МПа.

/2)(90-V)-(5,39+0,147

/2)=(0,196+0,00392×8,907)60+(0,0686+0,00147×8,907)(90-31,4)-(5,39+0,147×8,907)=11,794+4,033-6,699=9,128

МПа.

Коэффициент затупления

=1+(1+0,1

=1+(1+0,1 )

) =1+(1+0,1×

=1+(1+0,1× )

) =1,396;

=1,396;

=1+(1+0,1

=1+(1+0,1 )

) =1+(1+0,1×

=1+(1+0,1× )

) =1,552;

=1,552;

=1+(1+0,1

=1+(1+0,1 )

) =1+(1+0,1×

=1+(1+0,1× )

) =1,65.

=1,65.

Окружная касательная сила резания

=1000Pη/V=1000×7,5×0,9/31,4=214,968

H.

=1000Pη/V=1000×7,5×0,9/31,4=214,968

H.

Средняя сила резания на дуге контакта

=

πD/(

z)=

214,968×3,14×125/11,18×4=1886,7 H;

=

πD/(

z)=

214,968×3,14×125/11,18×4=1886,7 H;

=

πD/(

z)=

214,968×3,14×125/15,811×4=1334,1 H;

=

πD/(

z)=

214,968×3,14×125/15,811×4=1334,1 H;

=

πD/(

z)=

214,968×3,14×125/19,364×4=1089,3 H.

=

πD/(

z)=

214,968×3,14×125/19,364×4=1089,3 H.

Средняя толщина срезаемого слоя при b=200;400;500 мм:

=

= =

= =0,69

мм;

=0,69

мм;

=

= =(

=( –

–

1,821)×0,002= 0,32 мм;

=

= =(

=( –

–

)×0,002=

0,23 мм.

)×0,002=

0,23 мм.

Подача на зуб, ограниченная мощностью привода

=

/

=0,69/

=8,6

мм;

=

/

=0,69/

=8,6

мм;

=

/

=0,32/

=2,6

мм;

=

/

=0,32/

=2,6

мм;

=

/

=0,23/

=1,53

мм.

=

/

=0,23/

=1,53

мм.

Принимаем:

Скорость подачи

=

= zn/1000=1,53

×4×4800/1000=29,4 м/мин.

zn/1000=1,53

×4×4800/1000=29,4 м/мин.

Таблица 3.1. Ограничения по шероховатости и мощности привода.

-

глубина фрезерования t, мм

, мм

, мм

,

мм

,

мм1

8,6

8,6

8,6

2

8,6

2,6

2,6

3

8,6

глубина фрезерования, мм |

скорость подачи, м/мин |

1 |

165,1 |

2 |

49,9 |

3 |

29,4 |

14. Мощность на резание

P=

=

= =6,74

кВт;

=6,74

кВт;

15. Окружная радиальная сила резания Fz, Н:

Fz = 0,5 F3 a2 - Fп tg(900 - - тр), (1)

где - угол резания, = 600;

тр - угол трения, тр = 170.

Fп - сила резания по передней грани резца, Н:

Fп = Fx - F3, (2)

где F3 - сила резания по задней грани резца

F3 = (a - 0,8)Рф bл l/t,

F3

= (a

- 0,8)

Рф

bл =176,8

H;

=176,8

H;

Отсюда Fп = 214,968 - 176,8 = 38,168 Н.

Fz = 0,5 176,8 (1,6)2 - 38,168 tg(900 - 600 - 170) = 226,304-8,811=217,5 Н.

Алгебраическая сумма вертикальных проекций сил Fx и Fz cоставит силу F2, нормальную к подаче:

F2 = Fx sin Q - Fz cos Q = 214,968 0,3 - 217,5 0,99 = - 150,5 Н.

Таким образом, при отрицательном значении F2 обрабатываемая заготовка отталкивается от фрезы, а при положительном значении F2 имеет место эффект затягивания.

Проекции сил Fx и Fz на направление подачи дают силу сопротивления к подаче F1:

F1 = Fx cos Q + Fz sin Q = 214,968 0,99 + 217,5 0,3 = 278,05 Н.