- •Основные понятия: машина, механизм, сборочная единица (узел), деталь. Классификация элементов механизмов: соединения, передачи, несущие и базирующие элементы.

- •Стадии разработки конструкторской документации – содержание каждой из них.

- •Требования к деталям – основные и специальные.

- •Виды разрушения зубчатых передач и зубьев, основные меры их предупреждения. Основные критерии расчета.

- •Прямозубая цилиндрическая передача – применение, достоинства, недостатки. Материалы шестерен и зубчатых колес. Силы в зацеплении, особенности конструирования опор валов цилиндрических передач.

- •Конические зубчатые передачи – достоинства, недостатки, применение. Материалы шестерен и зубчатых колес. Силы в зацеплении. Особенности конструкции опор валов конических колес. Смазка.

- •Шевронная цилиндрическая передача – применение, достоинства, недостатки. Силы в зацеплении, особенности конструирования опор валов шевронных цилиндрических колес. Смазка.

- •Планетарные передачи – принцип действия, применение, достоинства, недостатки. Основные параметры – модуль, передаточное отношение. Критерии работоспособности. Смазка.

- •Волновые передачи – принцип действия, применение, достоинства, недостатки. Модуль, передаточное отношение. Критерии работоспособности передач. Смазка.

- •Валы и оси: назначение, классификация, материалы. Выбор расчетных схем. Сущность проектного и проверочных расчетов.

- •Классификация

- •Уплотнительные устройства вращающих валов – назначение, классификация, применимость в зависимости от условий работы и скорости вращения вала.

- •Пружины – применение, классификация. Пружины растяжения и сжатия – основные геометрические параметры, материалы, изготовление. Основные характеристики пружин (податливость, жесткость).

- •Муфты глухие – конструкция, назначение, классификация, достоинства, недостатки. Выбор муфты, критерии расчета.

- •Муфты компенсирующие жесткие – конструкция, назначение.

- •Муфты упругие (с неметаллическим упругим элементом) – конструкция, применение, достоинства, недостатки, выбор.

- •Муфты сцепные – классификация, примеры конструкций муфт (зубчатая и фрикционная), применение, достоинства, недостатки.

- •Резьбовые соединения – классификация и основные параметры резьбы. Силы в резьбе, угол трения, коэффициент трения. Условие самоторможения в резьбе. Основные расчетные критерии.

- •Резьбовые соединения – назначение, основные крепежные детали, способы стопорения резьбовых соединений.

- •Шпоночные соединения – назначение, применение, выбор шпонки и ее проверка на прочность.

- •Шлицевые соединения – назначение, классификация, достоинства, недостатки, критерии расчета.

- •Сварные соединения – назначение, способы сварки, виды сварных соединений, типы сварных швов. Условие прочности стыкового сварного шва, шва внахлестку. Обозначение сварных швов на чертеже.

- •Заклепочные соединения – назначение, виды клепки, горячая клепка, холодная клепка, классификация заклепочных швов и заклепок. Меры повышения прочности заклепочных соединений.

- •Профильное, конусное и штифтовое соединение деталей типа вал-втулка. Назначение, классификация, достоинства, недостатки. Критерии расчета.

- •Соединение деталей пайкой – назначение, достоинства, недостатки. Припои, их назначение и материалы. Оценка качества и прочности паяных соединений.

- •Соединение склеивание – применение, достоинства, недостатки. Оценка прочности и качества клеевого соединения.

- •Основные принципы конструирования машин.

Шпоночные соединения – назначение, применение, выбор шпонки и ее проверка на прочность.

Шпоночные соединения предназначены для получения разъёмных соединений, передающих крутящие моменты. Они обеспечивают вращение зубчатых колес, шкивов и других деталей, монтируемых на валы по переходным посадкам, в которых наряду с натягами могут быть зазоры.

Шпоночными соединениями называют разъёмные соединения составных частей изделий с применением шпонок. Шпоночные соединения состоят из вала, шпонки и ступицы колеса. Шпонка представляет собой стальной брус, который вставляется в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей колеса, шкива, звездочки. Шпоночные соединения широко применяются во всех отраслях машиностроения при малых нагрузках и необходимости легкой сборки, разборки. По мере роста нагрузок применение шпоночных соединений сокращается.

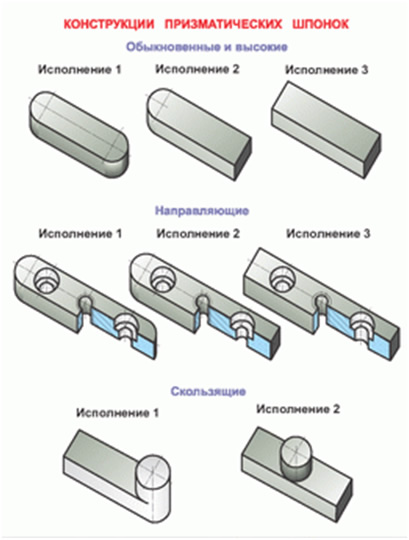

П р и з м а т и ч е с к и е ш п о н к и ГОСТ 23360–78 предусматривает различные конструктивные исполнения призматических шпонок

Размеры шпонок и шпоночных пазов принимают в зависимости от диаметра вала dв по стандарту СЭВ 189–75. Рабочими у призматической шпонки являются боковые грани. Призматическая шпонка центрирует детали на валах, но не удерживает их от осевого смещения.

С е г м е н т н ы е ш п о н к и отличаются от призматических более устойчивым положением шпонки на валу, что уменьшает перекос и концентрацию давления, но резко ослабляет сечение вала, поэтому эти шпонки применяют для диаметров валов dв 58 мм.

Стандартные шпонки изготовляют из специального сортамента среднеуглеродистой, чистотянутой стали. Легированные стали применяют для специальных шпонок.

Методика проверки шпонки на прочность

Выбор сечения шпонки осуществляем по диаметру вала d. Длину шпонки выбираем на 5…10 мм короче длины ступицы сопрягаемой с валом детали из стандартного ряда. Выбранная шпонка проверяется на смятие по условию прочности:

|

(87) |

где

– расчетное напряжение смятия,

определяемое по формуле:

– расчетное напряжение смятия,

определяемое по формуле:

|

(88) |

где

– вращающий момент, передаваемый валом,

– вращающий момент, передаваемый валом,

;

;

– размеры

соединения, мм;

– размеры

соединения, мм;

– расчетная

длина шпонки, мм, которая для призматической

шпонки с закругленными торцами равна:

– расчетная

длина шпонки, мм, которая для призматической

шпонки с закругленными торцами равна:

|

(89) |

– допускаемое

напряжение смятия, которое для стальной

ступицы равно 80…120 МПа.

– допускаемое

напряжение смятия, которое для стальной

ступицы равно 80…120 МПа.

Шлицевые соединения – назначение, классификация, достоинства, недостатки, критерии расчета.

Шлицевые соединения образуются выступами – зубьями на валу и соответствующими впадинами - шлицами в ступице. Рабочими поверхностями являются боковые грани зубьев. Шлицевое соединение условно можно рассматривать как многошпоночное. Шлицевые соединения широко распространены в машиностроении. Их размеры также стандартизованы.

Назначение:

Шлицевые соединения предназначены для передачи больших крутящих моментов, они имеют большую усталостную прочность, высокую точность центрирования и направления. Достигается это высокой точностью размеров, формы и расположения зубьев (шлицев) по окружности.

Классификация шлицевых соединений

1) По характеру соединения:

- неподвижные;

- подвижные (блок шестерен коробки передач).

2) По форме зубьев:

- прямобочные ,

- эвольвентные ,

- треугольные .

3) По способу центрирования детали относительно вала:

- по наружному диаметру, по внутреннему диаметру, по боковым поверхностям зубьев.

Достоинства шлицевых соединений

Шлицевых соединений по сравнению со шпоночными соединениями:

1) лучшее центрирование деталей на валу;

2) уменьшение числа деталей соединения;

3) при одинаковых габаритах передают больший вращающий момент за счет большей поверхности контакта;

4) высокая надежность при динамических и реверсивных нагрузках;

5) меньшее ослабление вала (расчет на прочность ведется по внутреннему диаметру).

Недостатки шлицевых соединений

1) сложная технология;

2) повышенная точность изготовления;

3) высокая стоимость.

Критерии работоспособности и расчет шлицевых соединений

Основным критерием работоспособности шлицевых соединений являются сопротивление рабочих поверхностей зубьев смятию и изнашиванию.

Расчёт на смятие производится по условию:

![]()

где Т – вращающий момент,

dср = (D + d)/2 – средний диаметр шлицевого соединения,

Асм – площадь смятия,

![]() -

допускаемое среднее давление из расчёта

на смятие.

-

допускаемое среднее давление из расчёта

на смятие.

Расчёт соединения на износ производится по формуле:

![]()

где

![]() -

допускаемое напряжение из расчёта на

износ

=

0,032 НВ- для улученных зубьев,

=

0,3 НRCэ – для закаленных зубьев.

-

допускаемое напряжение из расчёта на

износ

=

0,032 НВ- для улученных зубьев,

=

0,3 НRCэ – для закаленных зубьев.

,

, ,

, ;

;