- •3. Экологическая экспертиза проекта

- •Введение

- •3.1. Экологическая характеристика объекта

- •3.2. Экологическая характеристика загрязнителей

- •3.3. Расчет количества загрязнителей

- •Газообразные выбросы удаляются с помощью рукавных фильтров.

- •3.4. Обоснование метода экологической реабилитации

- •Заключение

3.3. Расчет количества загрязнителей

В процессе производства полиэтиленовых труб образуются полиэтиленовые отходы, которые делятся на 2 группы: безвозвратные и возвратные.

Возвратные отходы – бракованные трубы после испытаний, маломерные отрезки, стружка собираются для дальнейшей переработки на участке производства вторичного полиэтилена.

Безвозвратные отходы – отходы, образующиеся при чистке и наладке оборудования, в виде нагаров и термодеструктированного материала, а также выбросы в атмосферу отходов, таких как: уксусная кислота, окись углерода, ацетальдегид, формальдегид, пыль полиэтилена [54].

На производстве труб в системе охлаждения используется замкнутый водооборотный цикл с подпиткой, поэтому жидкие отходы и загрязненные стоки отсутствуют. В дождевую канализацию сбрасываются условно чистые стоки от опорожнения системы охлаждения – 40,5 м3 один раз в год.

Газообразные выбросы удаляются с помощью рукавных фильтров.

Данные по газообразным выбросам приведены в таблице 3.3.1.

Таблица 3.3.1

Количество газообразных выбросов [55]

Наименование компонентов |

Количество выбросов, т/год |

Процентное содержание, % |

1 |

2 |

3 |

Уксусная кислота |

0,698 |

0,0099 |

Окись углерода |

1,052 |

0,015 |

Ацетальдегид |

0,698 |

0,0099 |

Формальдегид |

0,036 |

0,0005 |

Пыль ПЭ |

0,036 |

0,0005 |

3.4. Обоснование метода экологической реабилитации

Основным направлением уменьшения сброса сточных вод и загрязнения ими водоемов является создание замкнутых систем водного хозяйств.

Под замкнутой системой водного хозяйства промышленного предприятия понимается система, в которой вода используется в производстве многократно без очистки или после соответствующей обработки, исключающей образование каких-либо отходов и сброс сточных вод в водоем.

Подпитка замкнутых систем свежей водой допускается в случае, если недостаточно очищенных сточных вод для восполнения потерь воды в этих системах, допускается также расход ее в технологических операциях, в которых очищенные сточные воды не могут быть использованы по условиям технологии или гигиены. Свежая вода расходуется только для питьевых и хозяйственно-бытовых целей.

Необходимость создания замкнутой системы производственного водоснабжения обусловлена: дефицитом воды; исчерпанием ассимилирующей разбавляющей и самоочищающей способности водного объекта, принимающего сточные воды; экономическими преимуществами перед очисткой сточных вод до требований, предъявляемых водоохранным контролем. Таким образом, организация замкнутой системы целесообразна, когда затраты на рекуперацию воды и веществ, выделенных из сточной воды и переработанных до товарного продукта или вторичного сырья, ниже суммарных затрат на водоподгонку и очистку сточной воды до показателей, позволяющих сбрасывать ее в водные объекты без загрязнения последних. В тех случаях, когда создание замкнутых систем водоснабжения диктуется экологическими требованиями, должен быть выбран оптимальный вариант с экономической точки зрения.

Замкнутая система должна обеспечивать рациональное использование воды во всех технологических процессах, максимальную рекуперацию компонентов сточных и эксплуатационных затрат, нормальные санитарно-гигиенические условия работы обслуживающего персонала, исключение загрязнения окружающей среды.

Для создания замкнутых систем водоснабжения промышленные сточные воды подвергаются очистке механическими, химическими, физико-химическими, биологическими и термическими методами до необходимого качества, зависящего от вида производства.

При создании замкнутых систем водопользования наибольшие трудности вызывают процессы деминерализации сточных вод ввиду исключительного многообразия стоков даже в пределах одного промышленного предприятия и невозможности в связи с этим использования универсальной технологии очистки. Известно несколько методов деминерализации: термический, ионообменный, обратноосмотический, электродиализный, кристаллогидратный, химический. В отечественной практике в основном применяют термический метод, позволяющий получить из стока полностью утилизируемые продукты.

В данном дипломном проекте для охлаждения воды используется водоохладитель марки ГРАД-120 с производительностью 120 м3/ч.

Компактные пленочные градирни серии ГРАД (далее градирни) представляют из себя испарительные градирни открытого типа и широко применяются как в гражданском, так и в промышленном строительстве, поскольку при весьма умеренном энергопотреблении обеспечивают приготовление воды, используемой в целях охлаждения с температурой на 5°С ниже температуры наружного воздуха по сухому термометру. Такие градирни применяются при кондиционировании воздуха в гражданском строительстве для охлаждения конденсаторов холодильных агрегатов, реже - для охлаждения аварийных электрогенераторных агрегатов большой мощности. В промышленном секторе градирни используются в технологических операциях широкого профиля, требующих эффективного и неэнергоемкого рассеяния тепла, создаваемого во время рабочего цикла компрессорных установок, холодильных машин и станций, металлургических производств, машин по формовке пластических масс, технологических процессов по химической очистке веществ, восстановления чистых химических растворителей и т. п. Создание систем оборотного водоснабжения с использованием градирни позволяет уменьшить затраты предприятий на потребление и сброс технической воды, повысить КПД использования оборудования, благодаря чему затраты на приобретение и монтаж градирни окупаются в течение нескольких месяцев. Одновременно подобные системы позволяют решать актуальные сегодня проблемы экологии [56].

Градирни конструктивно состоят из двух частей верхней - корпуса, в нижней части которого находится ороситель, в верхней - каплеотделитель, а между ними расположены коллекторы разбрызгивающего устройства с цельнофакельными форсунками и нижней - бака-водосборника для сбора охлаждаемой воды с установленными на нем вентилятором. Эффект охлаждения в градирне достигается за счет испарения -1% циркулирующей через градирни воды, которая разбрызгивается форсунками и в виде пленки стекает в бак через сложную систему каналов оросителя навстречу потоку охлаждающего воздуха, нагнетаемого вентиляторами. Эффективный каплеотделитель позволяет снизить потери воды в результате капельного уноса. Количество капельной влаги, уносимое потоком воздуха, зависит от плотности орошения и при максимальном значении - 25 м3/(час м2) не превышает 0,1% от величины объемного расхода охлаждаемой воды через градирни [57] .

В последние годы ведущие в области фильтровальной техники российские и зарубежные фирмы разработали, запатентовали и начали выпуск новых воздушных фильтров-пылегазоуловителей различных типов с улучшенными характеристиками.

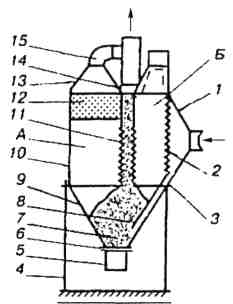

Технологичен в изготовлении, удобен в эксплуатации и обеспечивает нормальные санитарно-гигиенические условия на рабочих местах универсальный трехступенчатый фильтр-пылегазоуловитель, предназначенный для очистки воздуха, удаляемого от технологического оборудования, работающего с вредными химическими веществами, например, при сварке, пайке, зачистке и т.п., в помещениях со значительным количеством пылевидных частиц и газовых вредных веществ. Фильтр-пылегазоуловитель выполняется в стационарном или подвижном исполнении и позволяет возвращать очищенный воздух в помещение или выпускать его в окружающую среду, не загрязняя воздушного бассейна, окружающего промышленное предприятие. Загрязненный воздух через диффузор 1 (рис. 3.4.1) из производственного помещения поступает на входную жалюзийную решетку 2, при этом крупные частицы пыли, ударяясь о жалюзи, по пластине-отсекателю 8 оседают в бункере 9, а воздух проходит через рабочее сечение решетки 2 в камеру загрязненного воздуха Б (происходит грубая очистка загрязненного воздуха).

Из камеры загрязненного воздуха Б через жалюзийные решетки желоба 11 и зернистый материал 7 (зернистый фильтр) очищенный от пылевидных частиц воздух поступает в камеру очищенного воздуха А, а затем, пройдя через фильтрующий элемент 12 для очистки от газовых вредных веществ посредством сорбента, воздух окончательно очищается и поступает в отсасывающий патрубок 13 в виде конфузора и вентилятором 15 направляется обратно в производственное помещение или в окружающую среду. Камера очищенного воздуха А расположена в корпусе 10, установленном на опорной площадке 3 с опорными стойками 4.

Время загрязнения зернистого материала 7 и сорбента в фильтрующем элементе 12 определяется: опытным путем, при этом замена зернистого материала 7 осуществляется в результате открывания шиберной задвижки 6 через разгрузочный патрубок 5 и заполнением желоба 11 новой порцией зернистого материала 7 через загрузочную воронку 14.

Фильтрующий элемент 12 регенерируется путем продувки через него нагретого воздуха либо заменяется новым в зависимости от состава поглощенных сорбентом вредных газов .

Рис. 3.4.1