Индукционные печи и установки

11) Теория индукционного нагрева. Устройства, в которых нагрев электропроводящих материалов осуществляется посредством теплового действия тока, индуктируемого в этих материалах, называются установками индукционного нагрева. Основным элементом таких установок является индуктор – катушка, создающая переменное магнитное поле. При внесении проводящего материала в переменное магнитное поле индуктора в материале индуктируется э.д.с. В установках прямого электронагрева обрабатываемое изделие зажимают в контактах и от специального понижающего трансформатора через заготовку пропускают ток. Прямой нагрев получил применение для нагрева труб с целью их отжига, для поверхностной закалки а также для нагрева металла перед обработкой его давлением.

12) Индукционные нагревательные установки. По характеру выделения тепла относятся к установкам прямого нагрева, следовательно обеспечивают более высокие значения плотности потока энергии и скорости нагрева, чем установки сопротивления косвенного нагрева.

Особенности:

для передачи эл энергии в нагреваемое тело не требуются контактные устройства, что упрощает конструкцию нагревателей, повышает компактность ремонтопригодность установок.

при малой глубине проникновения максимальная мощность выделяется в поверхностном слое нагреваемого изделия, поэтому индукционный нагрев при закалке обеспечивает быстрый нагрев поверхности изделия и позволяет получить высокую твердость поверхности, сохраняя сердцевину относительно вязкой.

Увеличить мощность установки можно 2 способами:

Увеличением магнитного потока Ф. Т.к. повышение ндс индуктора ограничено числом витков и плотностью тока, то на низких частотах для уменьшения сопротивления магнитного потока на участках где он проходит не по нагреваемому материалу применяют стальной сердечник.

повышением частоты: индуктор высокой частоты выполняют без стального сердечника вследствие роста в нем потерь. Поэтому конструкции индукционных установок развиваются по двум направлениям: со стальным сердечником и без сердечника.

13) Тигельные печи выполняются на промышленную, среднюю и высокую частоту.( для выплавки стали, чугуна и цв металлов)

Преимущества:

-высокая концентрация энергии в расплавляемом металле.

-возможность получения металлов, достаточно чистых по химическому составу.

-низкая окисляемость.

-достаточная простота и компактность

-интенсивное перемешивание металла обусловлено воздействием электромагнитной индукции.

Недостатки:

-при средних и высоких частотах требуется специальный источник питания.

-относительно низкая температура шлаков.

14)индукционные печи со стальными сердечниками. Конструктивно она похожа на трансформатор, имеющий первичную обмотку W1 и вторичную обмотку W2 в виде замкнутого кольцевого канала, заполненного жидким металлом.

Такие печи применяются для плавки цветных металлов и сплавов. Питание печей производится от сети 50 Гц напряжением 220, 380 и 500 В. Достоинства этих печей состоят в простоте конструкции, малом угаре металла. Основной недостаток их – необходимость оставления «болота» (остаток расплавленного металла на дне кольцевого канала, необходимый для проведения следующих плавок).

18) Теория диэлектрического нагрева. Диэлектрический нагрев применяется при термической обработке, сушке диэлектриков и полупроводников, дерева, бумаги, ткани, картона. Для электронагрева таких материалов применяются установки, использующие способность полупроводников и диэлектриков нагреваться при воздействии переменного электрического поля. Сущность диэлектрического нагрева заключается в том, что материал перемещают между электродами, к которым подводится напряжение большой частоты от лампового генератора и при этом образуется конденсатор, в котором диэлектриком, разделяющим электроды, является нагреваемый материал. Нагрев возникает потому, что часть энергии электрического поля идет на смещение эл зарядов в атомах и молекулах, которое вызывается воздействием переменного эл поля. Такое колебательное движение эл зарядов в диэлектрике вызывает его нагрев.

19)В промышленности нагрев непроводящих материалов в электрическом высокочастотном поле широко распространен в процессах предварительного подогрева пресс-материалов перед прессованием; сварки термопластических пленок; склейки изделий из древесины; сушки литейных стержней и форм; изготовления изделий из стеклопластиков и пенопластов; стерилизации пищевых продуктов при консервировании, дезинфекции и дезинсекции книг, архивных материалов, зерна

20) Конструкция установки диэлектрического нагрева зависит от выполняемого технологического процесса. Так, установка ВЧД-16/13 используемая для нагрева различных диэлектриков и полупроводниковых материалов (сушки, склейки и др.), состоит из трех блоков:

Шкафа лампового генератора, пульта управления и высокочастотного переключателя, в котором размещается индуктивность нагрузочного контура. Блок высокочастотного переключателя позволяет поочередную работу с двумя технологическими устройствами. Такими устройствами могут быть камеры или конвейеры для сушки или нагрева различных материалов в электрическом поле. Нагрев производится между пластинами рабочего конденсатора.

Технологическое устройство подключается к ламповому генератору коаксиальными шинами из медных труб.

Установки для нагрева диэлектриков с ламповыми генераторами от индукционных отличаются тем, что в них нагреваемые материалы размещаются в емкостной ветви колебательного контура; кроме того, для нагрева материалов с малой диэлектрической проницаемостью и тангенсом угла поглощения применяются более высокие частоты.

Рабочий конденсатор входит в нагрузочный колебательный контур и может быть представлен в виде емкости и активного сопротивления, которые определяются электрическими свойствами нагреваемого материала и геометрическими размерами загрузки. Так как в процессе нагрева активное сопротивление потерь и реактивное сопротивление рабочего конденсатора изменяются, то изменяется эквивалентное сопротивление контура, а следовательно, и режим работы генератора, вследствие чего изменяется частота генератора и передаваемая в нагрузку мощность.

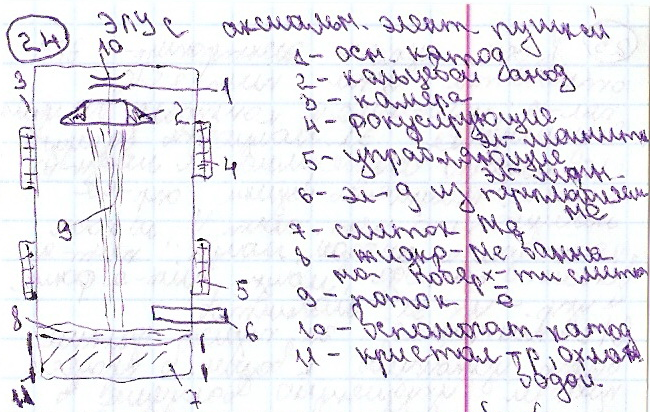

22)Электронно-лучевые установки работают на принципе преобразования в тепло энергии пучка ускоренных в электрическом поле электронов при взаимодействии пучка с поверхностью нагреваемого материала. Создание и ускорение пучков электронов эффективно только в условиях высокого вакуума, поэтому ЭЛУ оснащают высокопроизводительными вакуумными агрегатами и тщательно герметизируют (разрежение в ответственных узлах достигает 10~* Па).

23)Электронно-лучевые плавильные печи и установки (ЭЛУ) применяют для плавки тугоплавких и химически активных металлов, сварки электронным лучом тугоплавких металлов, выращивания монокристаллов, металлизации и напыления, спекания, зонной очистки и термообработки тугоплавких металлов, размерной обработки твердых и тугоплавких металлов и др.

Поток е, созданный катодом, бомбардирует слиток 7, этим обеспечивая расплавление заготовки, металл которой стекает в кристаллизатор 11, и поддержание металла на поверхности слитка в жидком состоянии. Электронный луч позволяет создать концентрацию мощности на поверхности жидкого металла ванны до 1 МВт на см2.

25) Основным потребителем электроэнергии является электронная пушка, в которой имеются основные электрические цепи (цепь накала катода, цепь питания преобразователя постоянного тока высокого напряжения) и вспомогательные цепи (цепи питания систем фокусировки, отклонения и фокусировки, отклонения и развертки электронного пучка).

К основным цепям электропитания ЭЛУ следует отнести цени питания системы получения, измерения и контроля вакуума. Суммарная электрическая мощность вакуумной системы нередко соизмерима с мощностью пушки. Система питания электронных пушек должна быть устойчива к возникающим в процессе плавки ухудшениям вакуума в рабочей камере, когда в межэлектродном пространстве пушки возникают электрические разряды высокого напряжения. Такие разряды могут вывести из строя источник питания. Системы защиты должны обеспечивать повторное включение ЭЛУ после восстановления вакуума в камере пушки, причем перерыв питания должен быть минимальным, так как он приводит к структурным дефектам слитка переплавляемого металла и снижает к. п. д. установки.

2 6)

Теория дугового разряда. Дуговой разряд

– явление потери заряда батареей,

гальваническим элементом или конденсатором

через газы или вакуум. Электрическая

дуга – один из видов самостоятельного

разряда в газах или парах металла.

Самостоятельный разряд возникает за

счет энергии источника питания.

Несамостоятельный разряд – в предварительно

ионизированном промежутке. Образование

заряженных частиц в газе происходит в

результате различных процессов:

поглощения частицами газа световых

квантов (фотоионизация), термоионизация,

ультрафиолетовое излучение, рентгеновское

излучение. Пробой газообразного

диэлектрика. Пробой в газах лавинообразен.

Фотоионизированная энергия падения

излучения должна быть больше работы

выхода. Одновременно происходит

деионизация (рекомбинация) положительных

и отрицательных частиц. Получается

высокоионизированный газ – плазма.

Составные части электрической дуги:

катодная область, столб дуги, анодная

область. Протяженность катодной области

10(-6) см, анодной – 10(-4) см. Катодное пятно

– основание дуги на поверхности катода,

является источником эмиссии первичных

электронов. Температура катодного пятна

повышается с повышением температуры

плавления металла катода. В столбе дуги

непрерывно теряются заряженные частицы

вследствие рекомбинации и других

факторов в окружающей среде. Бомбардировка

электронов – энергия, получаемая анодом,

расходуемая на плавление и испарение

металла анода.

6)

Теория дугового разряда. Дуговой разряд

– явление потери заряда батареей,

гальваническим элементом или конденсатором

через газы или вакуум. Электрическая

дуга – один из видов самостоятельного

разряда в газах или парах металла.

Самостоятельный разряд возникает за

счет энергии источника питания.

Несамостоятельный разряд – в предварительно

ионизированном промежутке. Образование

заряженных частиц в газе происходит в

результате различных процессов:

поглощения частицами газа световых

квантов (фотоионизация), термоионизация,

ультрафиолетовое излучение, рентгеновское

излучение. Пробой газообразного

диэлектрика. Пробой в газах лавинообразен.

Фотоионизированная энергия падения

излучения должна быть больше работы

выхода. Одновременно происходит

деионизация (рекомбинация) положительных

и отрицательных частиц. Получается

высокоионизированный газ – плазма.

Составные части электрической дуги:

катодная область, столб дуги, анодная

область. Протяженность катодной области

10(-6) см, анодной – 10(-4) см. Катодное пятно

– основание дуги на поверхности катода,

является источником эмиссии первичных

электронов. Температура катодного пятна

повышается с повышением температуры

плавления металла катода. В столбе дуги

непрерывно теряются заряженные частицы

вследствие рекомбинации и других

факторов в окружающей среде. Бомбардировка

электронов – энергия, получаемая анодом,

расходуемая на плавление и испарение

металла анода.

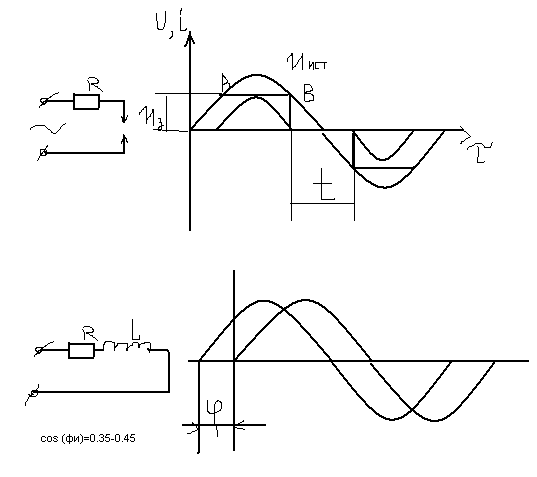

27) С повышением тока проводимость столба дуги повышается, следовательно напряжение, необходимое для поддержания дуги, падает. При больших токах увеличение проводимости столба дуги обратно пропорционально току, а напряжение на дуге остается примерно постоянным. Статическая характеристика соответствует медленному процессу изменения тока. При быстрых изменениях тока ( от I1до I2) кривая изменения напряжения отклоняется от статической характеристики вследствие того, что новое тепловое состояние столба дуги наступает не мгновенно, а с задержкой во времени. В первый момент времени I2 соответствует напряжение дуги, обозначенное точкой 2’ и лишь через некоторое время устанавливается напряжение, соответствующее точке 2. Статические характеристики дуги. Отрезки кривых 1-2’ и 2-1’ – динамические характеристики дуги. Существование дуги переменного тока осложняется периодическим изменением напряжения сети с перебросом катодного пятна с одного электрода на другой в зависимости от полярности.

U ист<Uз,

дуга не может загореться зажигание дуги

в т. А.

ист<Uз,

дуга не может загореться зажигание дуги

в т. А.

Горение дуги в «-» полуволне Uист. Подбором Lможно получить такой Фи, что при уменьшении Uист ниже Uгорения дуги эдс самоиндукции складывается с Uист может обеспечить U, достаточное для поддержания горения дуги.

28)ЭЛЕКТРИЧЕСКИЕ ДУГОВЫЕ ПЕЧИ

Дуговыми называют электротермические установки, источником тепла в которых является дуга, свободно горящая в атмосфере воздуха, в газовой среде или в вакууме.

Электродуговой нагрев широко используется для плавки высококачественных сталей, цветных, реакционно-активных металлов, тугоплавких металлов, производства ферросплавов и плавленых огнеупоров, для получения некоторых продуктов в химической промышленности (желтого фосфора).

Дуговые печи бывают прямого, косвенного и смешанного нагрева.

Соотношение энергии, выделяемой в дуговом разряде и в материале, может изменяться в зависимости от технологического процесса в широких пределах.

Электродуговые установки характеризуются большими значениями мощностей при достаточно низком напряжении на дуге. Так, сила переменного тока в дуге сталеплавильных печей достигает десятков тысяч ампер при напряжении 100—600 В. Рудовосстановительные печи работают также на переменном токе; вторичное напряжение для мощных печей составляет около 250 В, сила тока — 100 кА и выше. Вакуумные дуговые печи работают на постоянном токе; при напряжении на дуге 50—100 В. Сила тока достигает 75000 А. Плазменные плавильные установки работают на постоянном или переменном токе; напряжение дуги 100—500 В, сила тока — тысячи ампер.

Большие мощности при низком напряжении на преобразователе— дуге требуют применения специальных трансформаторов. Поэтому каждая электродуговая установка состоит из двух частей: преобразователя электрической энергии с параметров питающей сети на технологические параметры печи; собственно печи, где происходит преобразование электрической энергии в тепло.

ДУГОВЫЕ СТАЛЕПЛАВИЛЬНЫЕ ПЕЧИ

Дуговые сталеплавильные печи (ДСП) предназначены для выплавки стали из металлического лома (скрапа) или из металлических окатышей. В них выплавляют высоколегированную качественную сталь и сплавы, нержавеющие, жаростойкие и жаропрочные, инструментальные, а также конструкционные стали ответственного назначения. В последние годы значительно увеличиваются мощность и производительность дуговых сталеплавильных печей, что позволяет использовать их для выплавки сталей мартеновского и конверторного сортамента.

Основным металлургическим параметром печи является ее емкость. Под номинальной емкостью печи периодического действия понимают массу жидкого металла в тоннах, размещающегося во внутреннем объеме ванны с учетом шлака.

Основу конструкции дуговой сталеплавильной печи составляют еле дующие элементы (рис. 51): 1) футерованный кожух и рабочим окном и сливным носком; 2) футерованный свод 5 с отверстиями для прохода электродов; Л) электрододержатели с токоподводом и устройствами для зажима электродов; 4) устройства, обеспечивающие возможность движения электрододержателей; 5) механизмы перемещения электродов; 6) механизм наклона, обеспечивающий возможность слива металла из ванны через сливной носок и скачивания шлака через рабочее окно; 7) механизм поворота кожуха вокруг вертикальной оси; 8) механизм подъема и опускания дверцы рабочего окна; 9) механизм раскрытия печи перед загрузкой в нее шихты сверху. Кроме того, в зависимости от мощности и требований технологии на печи могут быть устройства для вращения ванны, электромагнитного перемещения металла и т. п.