- •Курс: охрана окружающей среды в теплотехнологии: выбросы теплотехнических установок

- •Модуль 2

- •Оглавление

- •Дидактический план

- •Литература Государственные стандарты Российской Федерации и руководящие документы

- •Основная

- •Дополнительная

- •1. Образование и методы снижения выбросов оксидов азота

- •1.1. Образование оксидов азота при горении органических топлив

- •1.2. Режимные мероприятия по снижению выбросов оксидов азота

- •1.3. Технологические методы снижения выбросов оксидов азота при факельном сжигании органического топлива

- •1.3.1. Влияние конструкции горелки на эмиссию оксидов азота

- •1.3.2. Различные схемы ступенчатого сжигания

- •1.3.3. Рециркуляция дымовых газов

- •1.3.4. Предварительный подогрев угольной пыли

- •1.4. Очистка дымовых газов от оксидов азота

- •1.4.1. Селективное каталитическое восстановление оксидов азота

- •1 Дымовой газ; 2 датчики расхода; 3 датчики nOx; 4 блок управления технологическим процессом; 5 емкость nh3; 6 воздух; 7 реактор denox; 8 чистый газ

- •1.4.2. Селективное некаталитическое восстановление оксидов азота

- •1.4.3. Гибридная схема очистки дымовых газов от оксидов азота

- •1.5. Методы расчетного определения мощности и валовых выбросов оксидов азота котлами тэс

- •2. Образование и методы снижения выбросов диоксида серы, ванадия и бенз(а)пирена

- •2.1. Сероочистка дымовых газов тэс

- •2.1.1. Концепция сероочистки

- •2.2. Основные технологии сероочистки дымовых газов

- •Краткая характеристика технологий сероочистки Сухие технологии

- •Мокро-сухие технологии

- •Мокрые технологии

- •Конверсия so2 в so3

- •2.3. Методы снижения выбросов соединений ванадия при сжигании жидкого топлива

- •2.4. Образование и методы снижения выбросов бенз(а)пирена при сжигании топлив

- •2.4.1. Физико-химические свойства бенз(а)пирена и условия его образования

- •2.4.2. Экологическая характеристика бенз(а)пирена

- •2.4.3. Условия нормирования выбросов бенз(а)пирена с уходящими газами котельных установок

- •2.4.4. Влияние конструктивных особенностей и режимных параметров котлов на образование бенз(а)пирена при сжигании различных топлив

- •Газомазутные котлы

- •Пылеугольные котлы

- •Котлы малой мощности

- •2.4.5. Рекомендации по снижению выбросов бенз(а)пирена в атмосферу с уходящими газами котельных установок

- •3. Охрана водного бассейна от сбросов энергопредприятий

- •3.1 Охрана водного бассейна от сбросов тэс

- •Технология водоиспользования на тэс

- •Охлаждение конденсаторов турбин

- •Системы гидрозолоудаления

- •Сточные воды, загрязненные нефтепродуктами

- •Обмывочные воды регенеративных воздухоподогревателей (рвп) и поверхностей нагрева котлов при сжигании сернистых мазутов

- •Химические промывки и консервация оборудования

- •Подготовка добавочной воды котлов и подпиточной воды теплосети

- •Поверхностные ливневые и талые сточные виды с территории тэс

- •Грунтовые воды систем водопонижения

- •3.2. Нормирование сбросов загрязняющих веществ со сточными водами тэс

- •Экономический механизм природопользования

- •3.4. Основные направления сокращения сброса и утилизации сточных вод Воды систем охлаждения

- •Сточные воды, загрязненные нефтепродуктами

- •Обмывочные воды рвп и поверхностей нагрева котлов

- •Сточные воды химических промывок и консервации оборудования

- •Поверхностные, ливневые и талые сточные воды с территории тэс

- •Воды систем гидрозолоудаления

- •Грунтовые воды

- •Сточные воды водоподготовительных установок

- •Методы очистки сточных вод

- •3.5.1. Механическая очистка сточных вод

- •3.5.2. Химические методы очистки сточных вод

- •3.5.3. Физико-химические методы очистки сточных вод

- •1 Чан с исходным питанием; 2 насос для подачи водовоздушной смеси; 3 насос для подачи реагентов; 4 камера; 5 желоб для шламов; 6 труба для отвода очищенной жидкости

- •1 Корпус; 2 блок аэрации; 3 импеллеры; 4 сетка; 5 осветлитель пластинчатый; 6 шибер, 7 пенный желоб; 8 рама с подставкой

- •3.5.4. Основы биологической очистки сточных вод

- •3.5.5. Устройства для биологической очистки сточных вод

- •3.5.6. Доочистка сточных вод на активированных углях

- •3.5.7. Очистка поверхностных сточных вод предприятий энергетики и транспорта

- •1 Резервуар грязной воды; 2 и 6 насосы; 3 флотационная машина; 4 емкость для сбора пенопродукта; 5 резервуар чистой воды; 7 фильтры

- •Задания для самостоятельной работы

- •1. Перечислите технологические методы снижения выбросов оксидов азота:

- •2. Перечислите технологии сероочистки дымовых газов с использованием кальцита и извести:

- •3. Перечислите мероприятия режимного и технологического плана по снижению выбросов бенз(а)пирена:

- •5. Перечислите основные методы очистки сточных вод:

- •Глоссарий

- •Охрана окружающей среды в теплотехнологии: выбросы теплотехнических установок модуль 2

Мокрые технологии

Принцип работы.

В мокрых технологиях

сероочистки дымовые газы интенсивно

промывают водной суспензией или водным

раствором, что обеспечивает диссоциацию

водой реагента на ионы. При промывке

газов улавливаемый диоксид серы

растворяется в воде и также переходит

в ионную форму

![]() .

Это максимально ускоряет его связывание

реагентом.

.

Это максимально ускоряет его связывание

реагентом.

Количество орошающей воды, содержащей реагент, обычно велико, так что теплом дымовых газов можно испарить только небольшое количество воды не более 0,5 %. При этом дымовые газы сильно охлаждаются вплоть до температуры «мокрого» термометра (точки росы по водяному пару). Это является причиной того, что в мокрых технологиях очищенные дымовые газы обязательно дополнительно нагревают, чтобы избежать коррозии последующего газового тракта, включая дымососы и дымовую трубу. Подсчитать конечную температуру охлажденных газов можно по формулам (19), (20) для мокро-сухих технологий. Порядок определения этой температуры следующий:

приняв температуру водяной точки росы за конечную температуру очищенных газов, рассчитываем количество испаренной влаги;

по количеству дополнительно испаренной влаги находим увеличение парциального давления водяного пара в газах и новую температуру водяной точки росы;

приняв новое значение водяной точки росы за конечную температуру очищенных газов, снова находим количество испаренной влаги, увеличение парциального давления водяного пара в газах и т.д.;

расчет повторяем до тех пор, пока принимаемое и полученное значения температуры водяной точки росы не совпадут.

Регенеративные технологии. Аммиачно-циклическая технология. Химической основой этой технологии является обратимая реакция между растворенными сульфитом и бисульфитом аммония и диоксидом серы, удаляемым из дымовых газов:

(NH4)2SO3 + SO2 + Н2О = 2NH4HSO3.

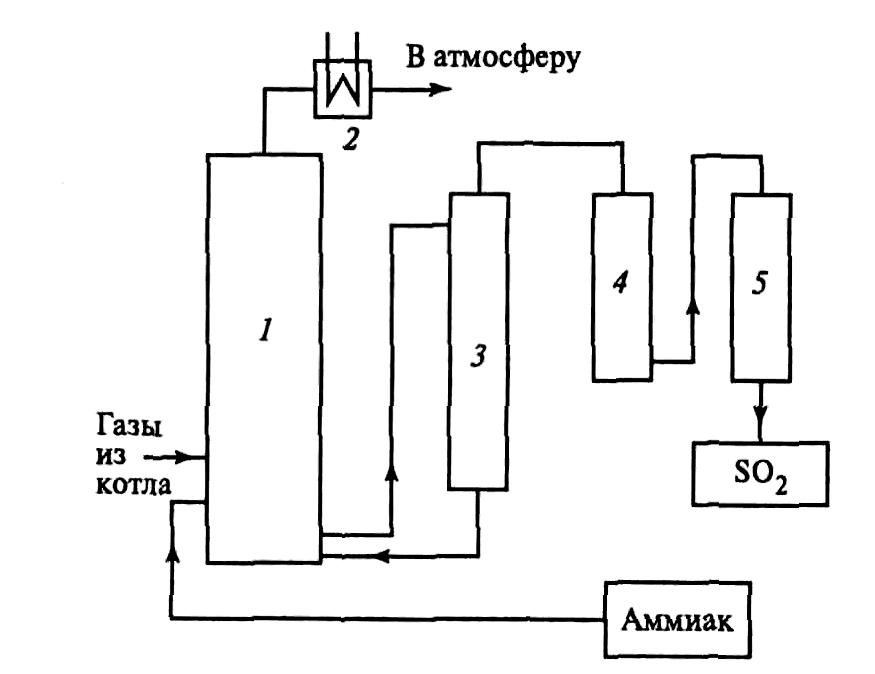

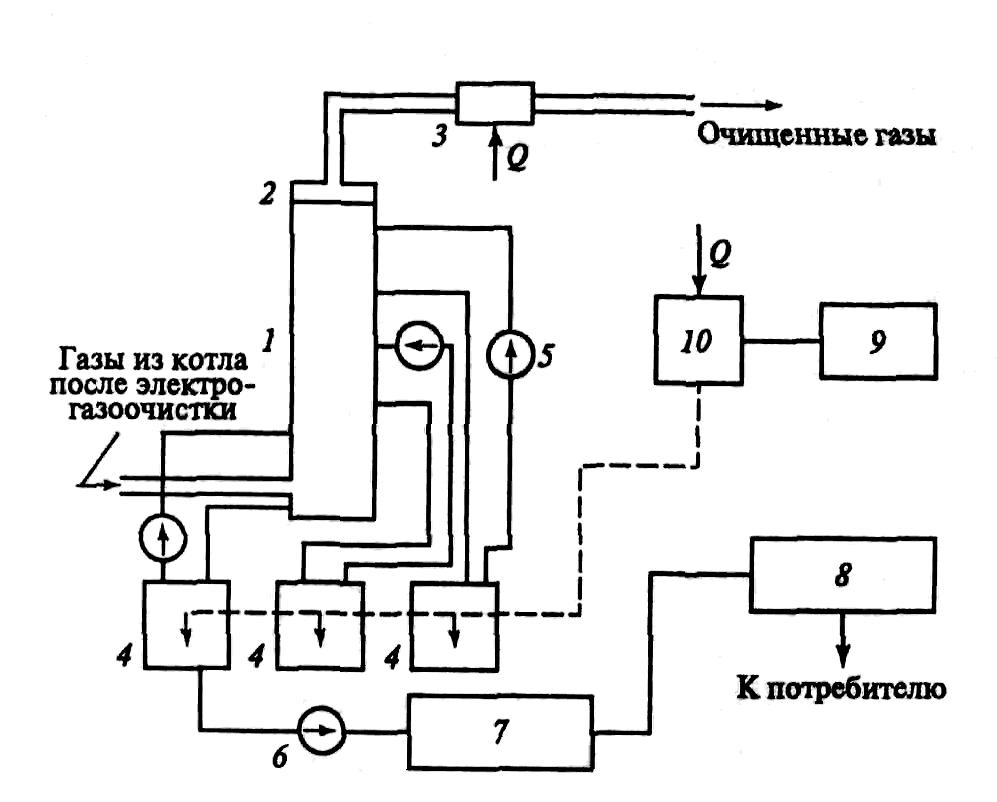

При температуре около 30 35 °С эта реакция протекает слева направо, а при кипячении раствора в обратном направлении. Технологическая схема такой очистки показана на рис. 10.

Рис. 10. Принципиальная схема аммиачно-циклической сероочистки.

Дымовые газы из котла с концентрацией летучей золы не более 250 300 мг/нм3 (что достигается применением электрогазоочистки) поступают в противоточный абсорбер 1, орошаемый сульфит-бисульфитным раствором. Абсорбер (полый или насадочный) состоит из нескольких ступеней орошения, куда подают аммиак для восполнения потерь. Насыщенный диоксидом серы раствор подают в десорбционную колонну 3, в которой поддерживают температуру 97 °С и вакуум около 47 кПа. В результате разложения бисульфата аммония образуются сульфитный раствор, который возвращают в абсорбер, и газообразный SO2. Из десорбера смесь диоксида серы с водяным паром сначала пропускают через конденсатор 4, где удаляют основную массу влаги, затем через сушильную башню 5, орошаемую серной кислотой. Осушенный диоксид серы охлаждают испарением жидкого аммиака, в результате чего SO2 сжижается. Эту жидкость, кипящую при температуре 10 °С, сливают в цистерны, транспортируемые потребителю. Сжиженный диоксид серы используют для производства серной кислоты, а также как консервант сельскохозяйственной продукции.

Очищенные дымовые газы после удаления капельной влаги пропускают через подогреватель 2 и сбрасывают в атмосферу.

Как указывалось, присутствие в дымовых газах кислорода вызывает образование нерегенерируемого сульфата аммония, который, впрочем, используют как удобрение. Кроме того, побочными реакциями окисления сульфитных солей являются элементарная сера и тиосульфат аммония, которые необходимо выводить из цикла сероочистки.

По капитальным вложениям аммиачно-циклическая сероочистка превосходит мокрую известняковую и, как показали расчеты, становится рентабельной при содержании диоксида серы в дымовых газах на уровне 0,5 %.

Магнезитовая циклическая технология. Сущность магнезитовой циклической технологии состоит в связывании диоксида серы суспензией оксида магния:

MgO + SO2 = MgSO3.

Образовавшийся сульфит магния пересыщает орошающий раствор и выпадает в виде крупных кристаллов шестиводного сульфита MgSO36H2O . Кристаллы отделяют от жидкости, сушат и обжигают, что приводит к термическому разложению сульфита:

MgSO3 MgO + SO2 .

Окись магния возвращают в установку сероочистки, а диоксид серы конденсируют по той же технологии, что и в аммиачно-циклической сероочистке.

Магнезитовый способ более прост, чем аммиачно-циклический, поскольку отход существует в виде кристаллов. Кроме того, единственным побочным нерегенерируемым отходом является сульфат магния.

Но область применения этой технологии такая же, как и в предыдущем случае, содержание диоксида в дымовых газах должно быть на уровне 0,3 0,4 %.

Натрий-сульфит-бисульфитная технология. Этот способ (другое название процесс Веллман-Лорда) аналогичен аммиачно-циклическому, но только вместо солей аммония используют сернистокислые соли натрия:

SO2 + Na2SO3 + H2O = 2NaHSO3.

Образовавшийся бисульфит натрия поступает в отгонную колонну, где при нагревании раствора реакция идет в обратном направлении. Диоксид серы является основным отходом такой сероочистки, а сульфат натрия, который получают окислением сульфита кислородом, содержащимся в газе, является побочным продуктом. Взамен выведенного из цикла сульфата в орошающий раствор добавляют эквивалентное количество карбонатной соды Na2CO3.

Соли натрия связывают диоксид серы более прочно, чем соли аммония. Поэтому при регенерации требуется больший расход тепла. Соли натрия имеют практически нулевую упругость паров над поверхностью растворов, поэтому отсутствуют потери реагента с очищенными газами.

Зарубежный опыт применения такой технологии показал, что для тепловых электростанций она может быть привлекательна в тех случаях, когда регенерацию проводят на специальном химическом производстве, не связанном с энергетикой. При этом данная технология, как и любая циклическая, требует постоянного расхода дымовых газов, т.е. постоянной нагрузки энергоблока (котла), на котором сооружена такая сероочистка.

Использование скрубберов Вентури для улавливания диоксида серы основано на промывке дымовых газов раствором соды с последующей конверсией продукта реакции в сульфат кальция. Основными химическими реакциями технологии со скрубберами Вентури (ТСВ) являются:

2NaOH + SO2 = Na2SO3 + Н2О;

Na2CO3 + SO2 = Na2SO3 + CO2;

Na2SO3 + Ca(OH)2 + 2H2O +½ O2 = CaSO4 2H2O + 2NaOH.

Скруббер Вентури – наиболее распространенный тип мокрого пылеуловителя; они обеспечивают эффективную очистку газов от частиц пыли практически любого дисперсного состава. Скруббер Вентури представляет собой сочетание орошаемой трубы Вентури и каплеуловителя. Труба Вентури имеет плавное сужение на входе – конфузор и плавное расширение на выходе – диффузор. Пережим сечения трубы Вентури получил название «горловина». Такая конфигурация трубы Вентури, выполненная с оптимальным (с точки зрения аэродинамики) соотношением размеров, положена в основу типоразмерного ряда различных аппаратов.

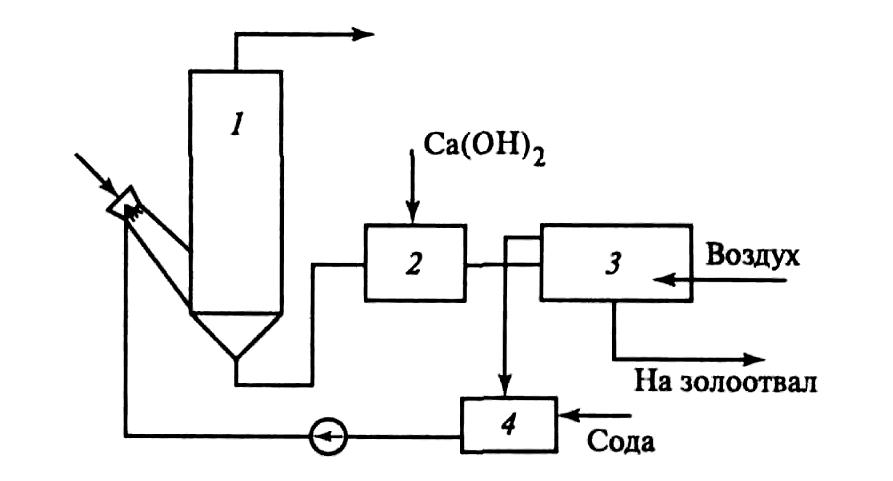

Схема установки сероочистки показана на рис. 11. Она состоит из скруббера Вентури 1; конвертера 2; разделителя 3 твердой и жидкой фаз; емкости 4 жидкого реагента.

Рис. 11. Принципиальная схема сероочистки с использованием скрубберов Вентури

Установка работает следующим образом. В трубу-коагулятор Вентури впрыскивают раствор соды, который одновременно удаляет из дымовых газов диоксид серы и летучую золу. В центробежном каплеуловителе из газов выделяется жидкость, которая в виде пульпы стекает вниз и сливается в конвертер. Очищенные газы при необходимости нагревают для исключения конденсации влаги на поверхностях газоходов и футеровке дымовой трубы и выбрасывают в атмосферу. Пульпа после поступления в конвертер смешивается с известковой суспензией, в результате чего сульфат натрия превращается в сульфат кальция. Затем в разделителе 3 твердой и жидкой фаз сульфит кальция доокисляют в двухводный сульфат, после чего раствор гидроксида натрия сливают в емкость 4 и возвращают на орошение скруббера Вентури, а твердую фазу смесь золы с двухводным гипсом подают в золоотвал.

Пульпа дисперсная система тонкоизмельченного (мельче 1-0,5 мм) полезного ископаемого с водой. По крупности частиц различают пульпы: грубые суспензии, тонкие суспензии, шламы (илы), коллоидные растворы.

Поскольку скруббер орошают раствором соды, то тем самым исключается образование трудноудаляемых гипсовых отложений. Сброс в золоотвал пульпы, содержащей гипс, способствует герметизации ложа золоотвала и снижению количества фильтрационной воды, обогащенной тяжелыми металлами сбрасываемой в природные водоемы.

Необходимо отметить, что данная технология с соответствующими изменениями применима при использовании и других мокрых золоуловителей, в частности эмульгаторов.

Технологию с использованием скрубберов Вентури практически без изменений можно применять и для других типов скрубберов, в частности для эмульгаторов, использование которых в качестве высокоэффективных золоуловителей начато на некоторых электростанциях. Но в этом случае из-за глубокого охлаждения дымовых газов, вплоть до температуры водяной точки росы, требуется их обязательный подогрев на 20 25 °С, чтобы исключить коррозию последующего газового тракта и ствола дымовой трубы.

Нерегенеративные технологии. Мокрая известняковая технология. Мокрая известняковая технология основана на связывании диоксида и триоксида серы известняковой суспензией с образованием сульфита кальция, который доокисляют до двухводного сульфата (гипса). Основными химическими реакциями мокрой известняковой технологии являются:

при абсорбции SO2 и SO3:

SO2+ Н2О = H2SO3;

SO3+ Н2О = H2SO4;

СаСО3 + СО2 + Н2О = Са(НСО3)2;

Са(НСО3)2 + H2SO3 = CaSO3 ½Н2О + 3/2 Н2О + 2СО2;

Са(НСО3)2 + H2SO4 = CaSO4 2Н2О + 2СО2;

при получении двухводного гипса:

CaSO3 ½ H2O + ½O2 + 3/2 Н2О = CaSO4 2Н2О.

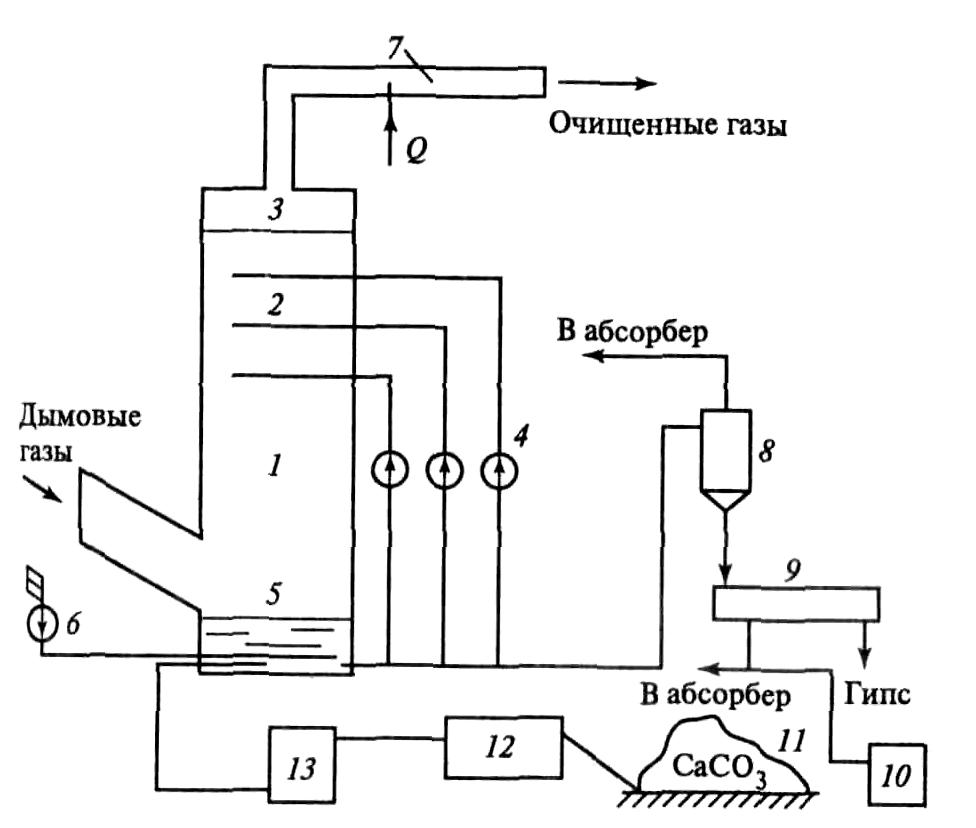

Схема мокрой известняковой установки сероочистки показана на рис. 12. Она состоит из абсорбера 1 с несколькими ярусами орошения 2 и брызгоуловителем 5; насосов 4 циркуляции известняковой суспензии; сборно-окислительной емкости 5; узла 6 принудительного окисления сульфита кальция; нагревателя 7 очищенных газов; системы гидроциклонов 8; узла 9 обезвоживания гипса; узла 10 нейтрализации и очистки сточных вод; склада 11 известняка; системы 12 дробления и размола известняка; узла 13 приготовления известняковой суспензии.

Рис. 12. Принципиальная схема мокрой известняковой сероочистки

Установка работает следующим образом. Обеспыленные до 50 100 мг/нм3 дымовые газы поступают в абсорбер. Если абсорбер одноступенчатый с противоточным движением жидкости и газов (рис. 12), то газы вводят в его нижнюю часть над поверхностью жидкости в сборно-окислительной емкости. При двухступенчатом абсорбере газы подают в верхнюю часть I ступени с нисходящим спутным движением жидкости и газов. Затем газы направляют во II ступень с противоточным движением жидкости и газов. Поскольку кальцит СаСО3 плохо растворим в воде, то организуют интенсивное орошение абсорбера, плотность которого достигает 20 22 л/нм3. Очищенные газы пропускают через брызгоуловитель для выделения из них капельной влаги, после чего нагревают на 20 25 °С и выбрасывают в атмосферу. Суспензия из абсорбера попадает в сборно-окислительную емкость, куда вводят воздух для принудительного окисления сульфита кальция в сульфат (двухводный гипс). Туда же вводят известняковую суспензию, которая связывает SOх. Вводом суспензии регулируют рН циркулирующей жидкости, чем предотвращают образование в абсорбционной зоне трудноудаляемых сульфит-сульфатных отложений.

Суспензию из сборно-окислительной емкости подают в абсорбер насосами циркуляции и разбрызгивают по объему аппарата механическими форсунками разной конструкции. Пуск сероочистки в работу состоит также и в получении кристаллов гипса необходимого размера, обычно 100 мкм, что обеспечивает эффективную работу узла обезвоживания гипса. Кондиционную гипсовую суспензию пропускают через одну-две ступени гидроциклонов, где от нее отделяют мелкие частицы гипса и непрореагировавшие частицы известняка, которые вместе с жидкостью возвращают в абсорбер. Эти частицы имеют большую поверхность, что делает их предпочтительными центрами кристаллизации растворенного сульфата кальция, благодаря этому дополнительно снижается вероятность образования отложений на внутреннем оборудовании абсорбера. Обогащенную крупными кристаллами гипса суспензию обезвоживают в вакуумных фильтрах ленточного или барабанного типа. Фильтрат также возвращают в установку. Если сжигаемый уголь содержит хлор, то часть жидкости выводят из абсорбера для сохранения заданной концентрации хлоридов в жидкости, поскольку их избыток тормозит процесс сероочистки дымовых газов. Сточные воды (обычно фильтрат) нейтрализуют и освобождают от тяжелых металлов, после чего сбрасывают в природные водоемы.

Для приготовления известняковой суспензии используют известняки умеренной степени кристаллизации, которые имеют достаточную растворимость в воде. Наиболее пригоден мел некристаллизованный кальцит. Известняк поступает в виде кусков или в размолотом виде. Кусковой известняк, хранящийся на складе, дробят, размалывают в мокрой или сухой мельнице и в нужной пропорции смешивают с водой. При использовании размолотого известняка его хранят в силосах, откуда пневмотранспортом подают в емкость приготовления суспензии. Мел не требует предварительного размола, и для его приготовления используют глиноболтушки. Приготовленную суспензию подают в сборно-окислительную емкость.

Следует отметить, что мокрая известняковая технология получила наибольшее распространение в мировой практике сероочистки, она имеет следующие преимущества:

позволяет обеспечивать высокую степень улавливания диоксида серы при непрерывном ужесточении санитарного законодательства;

является единственной экологически безопасной, поскольку и реагент, и отходы нейтральны и плохо растворимы, так что никакие нарушения процесса или аварии не приведут к загрязнению окружающей среды или нанесению вреда здоровью населения.

Важная особенность мокрой известняковой технологии наличие природного реагента практически в любом месте страны.

Экономические показатели сероочистки являются наиболее благоприятными при длительной, не менее 3000 ч/год, работе установки в схеме котла.

Мокрая известковая технология основана на связывании оксидов серы SO2 и SO3 водной суспензией извести с образованием сульфита кальция и последующим его окислением до двухводного сульфата (гипса). Основными химическими реакциями мокрой известковой технологии являются:

при абсорбции SO2 и SO3:

SO2+ Н2О = H2SO3;

SO3+ Н2О = H2SO4;

CaOH + H2O = Ca(OH)2;

Са(ОН)2 + H2SO3 = CaSO3 ½ H2O + 3/2 H2O;

Ca(OH)2 + H2SO4 = CaSO4 2H2O;

при получении двухводного гипса:

CaSO3 ½Н2О + ½O2 + 3/2 Н2О = CaSO4 2Н2О.

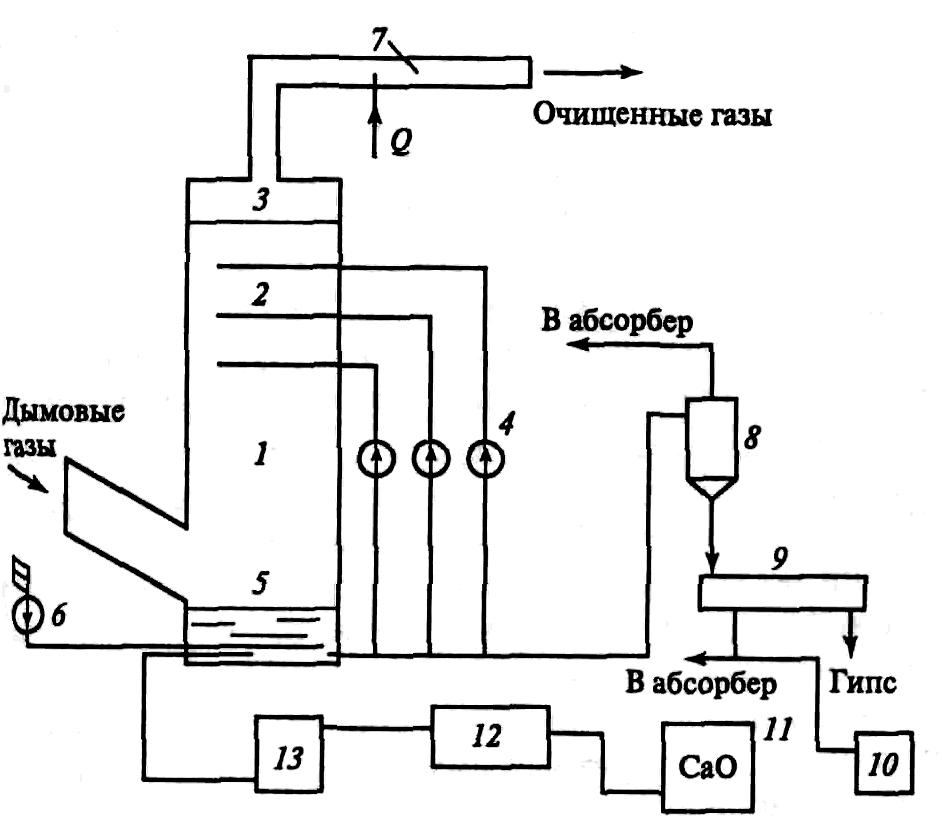

Схема мокрой известковой установки сероочистки показана на рис. 13. Она состоит из абсорбера 1 с несколькими ярусами орошения 2 и брызгоуловителем 3; насосов 4 циркуляции известковой суспензии; сборно-окислительной емкости 5; узла 6 принудительного окисления сульфита; нагревателя 7 очищенных газов; системы гидроциклонов 8; узла 9 обезвоживания гипса; узла 10 нейтрализации и очистки сточных вод; силоса 11 извести; установки 12 гашения извести; узла 13 приготовления известковой суспензии.

Установка (рис. 13) работает так же, как и мокрая известняковая. Гидроксид кальция имеет более высокую растворимость в воде, чем известняк, и более активен, поэтому объем абсорбера примерно вдвое меньше объема аппарата для мокрой известковой технологии и плотность орошения обычно не превышает 10 л/нм3.

Рис. 13. Принципиальная схема мокрой известковой сероочистки

При использовании доломитизированной извести СаОMgO к технологической схеме добавляется узел по выведению из цикла части хорошо растворимого сульфата магния MgSO4, его переработке в сухой или полусухой отход.

Для приготовления известковой суспензии используют ту же технологию, что и в упрощенной мокро-сухой сероочистке (E-SOx).

Мокрая известковая сероочистка занимает второе место в мировой практике по распространению на тепловых электростанциях вследствие меньших размеров и стоимости оборудования и более низких эксплуатационных расходов по сравнению с мокрой известняковой технологией. Но работа с известью требует соблюдения определенных правил безопасности для исключения ее воздействия на окружающую среду и здоровье населения.

Аммиачно-сульфатная технология (ACT) основана на связывании диоксида и триоксида серы водным раствором аммиака с последующим окислением образовавшихся продуктов взаимодействия веществ до стабильного сульфата аммония. Основными химическими реакциями в ACT являются:

при абсорбции SO2 и SO3

SO2 + Н2О = H2SO3;

NH3 + Н2О = NH4OH (при использовании водного раствора аммиака эта реакция отпадает);

2NH4OH + H2SO3 = (NH4)2SO3 + 2Н2О;

(NH4)2SO3 + H2SO3 = 2NH4HSO3 + H2O;

NH4OH + SO3 = (NH4)2SO4;

при окислении продуктов абсорбции:

(NH4)2SO3 + ½O2 = (NH4)2SO4;

NH4HSO3 + ½O2 = NH4HSO4;

NH4HSO4 + NH4OH = 2(NH4)2SO4 + H2O.

Схема сульфатно-аммиачной установки сероочистки показана на рис. 14. Она состоит из: абсорбера 1 с тремя-четырьмя контурами промывки дымовых газов и брызгоуловителем 2; устройства 3 подогрева очищенных газов; сборных емкостей 4 контуров орошения; насосов 5 циркуляции поглотительного раствора; насоса 6 откачки насыщенного раствора; узла 7 получения сухого отхода сероочистки; узла 8 фасовки и упаковки сухого отхода сероочистки; хранилища 9 жидкого аммиака; испарителя 10.

Рис. 14. Принципиальная схема аммиачно-сульфатной сероочистки.

Установка работает следующим образом. Обеспыленные до 50 300 мг/нм3 дымовые газы поступают в нижний контур абсорбера, где наряду с улавливанием SO2 рабочий раствор упаривается теплом дымовых газов до насыщения жидкости сульфатом аммония. Основная абсорбция происходит в верхних контурах, орошаемых аммиачно-сульфитным раствором. В последний по ходу газов контур подают слабый раствор аммонийных солей. Раствор из каждого верхнего контура самотеком сливается в расположенный ниже контур. Аммиак обычно вводят в сборную емкость каждого контура. Газообразный аммиак получают в испарительной паровой установке, куда подают сжиженный аммиак из хранилища. Для повышения степени улавливания SO2 и предотвращения образования сульфатно-аммиачных аэрозолей, выбрасываемых с очищенными газами, в нижнем контуре сульфит-бисульфитные соли принудительно окисляют до сульфатных.

Это обеспечивает достижение высоких степеней сероочистки вплоть до 98 99 %. Очищенные газы попускают через брызгоуловитель, где из них удаляют капельную влагу, являющуюся источником потерь аммиака, после чего нагревают на 20 25 °С и выбрасывают в атмосферу. Возможны два варианта использования насыщенного раствора сульфата аммония:

расфасовка его в цистерны или иные емкости и отправка потребителю в жидком виде; в этом случае установка наиболее проста и дешева, но требуется постоянная отгрузка раствора потребителю;

дополнительное упаривание раствора, отделение и высушивание кристаллов сульфата аммония с последующей их фасовкой; в этом случае отход имеет минимальный объем и его можно собирать на складе для отгрузки потребителю большими партиями.

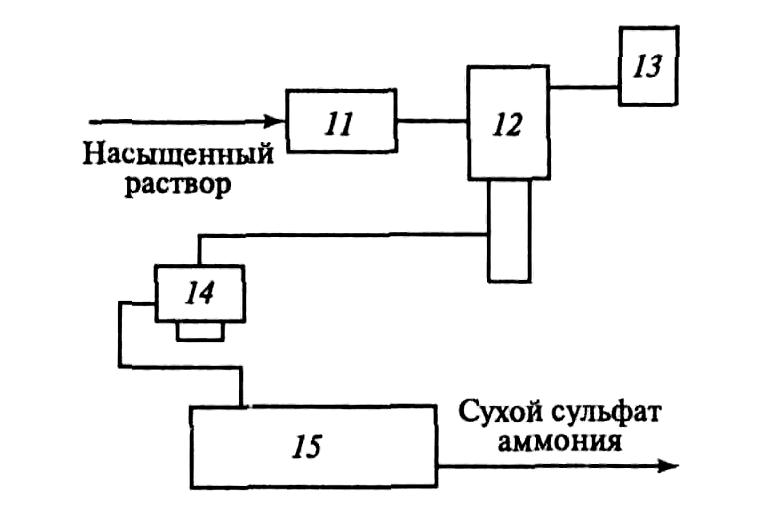

Одна из возможных схем переработки насыщенного раствора, образующегося по технологии аммиачно-сульфатной сероочистки (см. рис. 14), показана на рис. 15. В схему входят: фильтр 11; выпарной аппарат 12; эжектор 13; центрифуга 14; барабанная сушилка 15.

Рис. 15. Схема получения сухого сульфата аммония.

Если в очищенных газах много золы, то насыщенный раствор фильтруют, после чего упаривают в выпарном аппарате. Выпавшие кристаллы сульфата аммония отделяют от раствора в центрифуге, а раствор возвращают в нижний контур абсорбера. Полученный сульфат аммония обычно используют как удобрение; при этом оно отличается от обычного промышленного наличием микроэлементов из золы, что существенно повышает товарные свойства отхода сероочистки.

При производстве гранулированного сульфата аммония с более высокими товарными свойствами и получении аммиака по мировым ценам доход от продажи отходов сероочистки позволяет полностью окупить эксплуатационные расходы на сероочистку, а в некоторых случаях и стоимость всей установки. Но для этого тепловая электростанция должна находиться достаточно близко от источника аммиака, чтобы транспортные расходы на его перевозку не увеличивали многократно стоимость реагента.

Использование морской воды. Морская вода сильно минерализована и содержит в различных растворимых соединениях многие, в том числе и щелочные, элементы общей концентрацией около 35 г/кг: натрий 10,76 г/кг; калий 0,38 г/кг; кальций 0,40 г/кг; магний 1,29 г/кг; гидрокарбонат 0,14 г/кг и др. Наличие перечисленных ионов позволяет использовать морскую воду для нейтрализации диоксида серы дымовых газов.

Использование морской воды в целях сероочистки дымовых газов основано на взаимодействии диоксиде серы со свободными ионами щелочно-земельных и щелочных элементов, связанных с гидрокарбонатами. Для этого используют полые или насадочные абсорберы, аналогичные по конструкции аппаратам, применяемым в мокрой известняковой технологии. Испытания опытных и промышленных установок показали, что при удельных расходах морской воды до 25 л/нм3 можно уловить до 90 % диоксида серы. Применение насадки позволяет достичь степени очистки 99 %. Однако, как и в случае мокрых известняковой и известковой технологий, необходимо соблюдать условия по предотвращению образования отложения, особенно в случае насадочного абсорбера.

Подогрев очищенных дымовых газов. Очищенные дымовые газы имеют температуру, равную, как уже указывалось, температуре мокрого термометра. В зависимости от исходной влажности топлива и содержания в нем водорода температура водяной точки росы равна примерно 32 55 С. При такой температуре из этих газов на стенки газоходов, борова и детали дымососа выпадает влага, которая вызывает коррозию металла и строительных материалов. Если учесть присосы, то этот процесс может быть весьма интенсивным.

Опыт показал, что для исключения коррозии металла достаточен подогрев на 20 25 °С при условии высокой герметичности газового тракта, исключающей местные присосы холодного воздуха, и хорошей теплоизоляции, не допускающей местного охлаждения металла.

Для подогрева дымовых газов существуют два источника тепла: собственно котла и газов от постороннего источника.

Возможны следующие схемы подогрева за счет тепла собственно котла:

использование тепла газов, отбираемых перед конвективной шахтой (около 850 °С) или перед воздухоподогревателем (около 350 °С). Для этого газы глубоко обеспыливают, после чего специальным высокотемпературным дымососом подают на выход абсорбера. Использование горячих газов снижает КПД котла;

использование части горячего воздуха, подаваемого к горелкам котла. Для снижения тепловых потерь и сохранения КПД котла поверхность воздухоподогревателя и производительность дутьевого вентилятора при необходимости увеличивают. При оснащении котла регенеративным воздухоподогревателем горячий воздух, идущий на подогрев очищенных газов, обеспыливают;

регенеративный подогрев очищенных газов дымовыми газами после золоуловителя. Этот способ получил наибольшее распространение как наиболее экономичный, несмотря на максимальные капиталовложения. Дымовые газы после сухого эффективного золоуловителя (электрофильтра или рукавного фильтра) поступают в регенеративный газо-газовый подогреватель (ГГП), где отдают тепло элементам набивки. С другой стороны в ГГП подают очищенные от SO2 холодные газы, которые нагреваются аккумулированным теплом набивки на значение снижения температуры горячих газов. Газо-газовый подогреватель может иметь горизонтальную или вертикальную ось вращения, что определяется компоновкой абсорбера и его газоходов на промышленной площадке. При этом дополнительный дымосос, устанавливаемый за абсорбером и обеспечивающий прокачку газов через абсорбер, размещают перед ГГП. Это создает избыточное давление со стороны очищенных газов и исключает попадание золы (пыли) в очищенные газы;

иногда применяют паровой подогрев очищенных холодных газов, для чего в газоходе после абсорбера устанавливают трубчатый паровой теплообменник. В этом случае коммуникации оказываются наиболее простыми, но требуется периодическая очистка поверхности нагрева от отложений, вызванных попаданием на нее капельной влаги, насыщенной отходами сероочистки;

паровой подогрев воздуха в калорифере. Холодный воздух подают вентилятором в паровой калорифер, откуда нагретый воздух направляют в газоход очищенных газов.

Посторонним источником тепла является специальная камера сгорания, предназначенная для сжигания бессернистого природного газа или малосернистого мазута. Такую камеру сгорания оборудуют своим вентилятором подачи воздуха и необходимой автоматикой, а также системой смешивания горячих продуктов сгорания с воздухом для образования газовой смеси нужной температуры. Эту смесь и подают в газоход очищенных газов.

Выбор системы подогрева очищенных газов зависит от компоновки оборудования, степени подогрева газов и стоимости носителя тепла.

В последние годы очищенные от диоксида серы холодные дымовые газы эвакуируют в атмосферу через градирни вместе с воздушно-паровой смесью, образующейся при охлаждении циркуляционной воды конденсаторов паровых турбин.