- •I. Конструкционные материалы

- •2. Инструментальные материалы

- •2.1. Углеродистые стали.

- •4. Литейные чугуны.

- •5.Сплавы цветных металлов

- •6. Порошковые конструкционные материалы

- •7. Электроды для ручной дуговой сварки

- •1. Основные свойства металлов. Классификация.

- •2. Инструментальные стали.

- •3. Твердые сплавы.

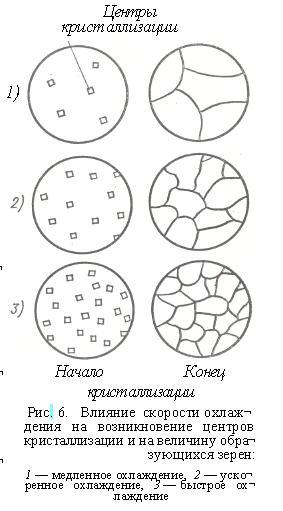

- •4. Кристаллизация металлов.

- •6. Основы теории сплавов.

- •5. Конструкционные коррозионно-стойкие и жаростойкие стали.

- •7. Конструкционные стали. Основы легирования.

- •8. Диаграмма состояния сплавов (основные типы).

- •9. Машиностроительные стали специального назначения.

- •10. Анализ диаграммы сплавов Fe-Fe₃c.

- •11. Основы хто.

- •12. Связь свойств сплавов с типом дс.

- •13. Отпуск и другие виды то.

- •14. Кристаллизация сталей и чугунов.

- •15. Технология то сталей.

- •16. Углеродистые стали.

- •17. Превращения в сталях при то.

- •18. Чугуны.

- •21. Сплавы на основе цветных металлов.

- •4. Морозостойкость.

- •5. Упругость, пластичность, хрупкость.

- •6. Прочность, твёрдость, истираемость.

- •3. Водопоглощение, влагоотдача, водопроницаемость.

- •19. Основы теории то.

- •22. Неорганические материалы.

- •23. Неметаллические материалы.

- •24. Полимерные материалы.

- •25. Железоуглеродистые сплавы (стали).

- •26. Железоуглеродистые сплавы (чугуны).

- •27. Неорганические материалы.

- •31. Свойства сплавов железа с углеродом (чугуны).

- •29. Основы теории термической обработки сталей.

- •28. Композиционные материалы на высокомолекулярной матрице.

- •32. Углеродистые стали. Влияние примесей на свойства сталей.

- •30. Технология термообработки сталей.

- •44. Фазы сплава железа с углеродом. Диаграмма состояния Fe-Fe3c.

- •45. Триботехнические свойства материалов.

- •46. Теория макро- и микро-анализа.

- •47. Силикатные материалы.

- •48. Механические свойства материалов и их характеристики.

- •51. Температурные свойства материалов.

- •49. Вторичная кристаллизация металлов.

- •50. Дс сплавов с неограниченной растворимостью компонентов.

- •52. Кристаллизация сталей и чугунов. Эвтектоидное превращение.

- •53. Стали и сплавы специального назначения (высокопрочные).

- •55. Стали и сплавы специального назначения (коррозионностойкие).

- •54. Стали и сплавы специального назначения (жаростойкие).

- •16. Углеродистые стали

- •42. Свойства железа (чугуны).

- •41. Триботехнические свойства материалов.

- •40. Основы конструирования композиционных материалов.

- •39. Дс сплава с перитектическим превращением компонентов.

- •38. Полимерные материалы и пластические массы.

- •37. Дс сплава, компоненты которого образуют химические соединения.

- •36. Правило фаз Гиббса.

- •35. Дс сплава с полиморфным превращением компонентов.

- •34. Герметизирующие материалы.

- •33. Критические точки на диаграмме «железо-углерод».

- •43. Композиционные материалы.

6. Основы теории сплавов.

Сплавы - это вещества, состоящие из нескольких элементов, взятых в произвольных соотношениях. Сплавы получаются путем сплавления различных элементов в жидком состоянии, но могут быть получены и за счет диффузии в твердом состоянии, и путем совместной конденсации паров или другими способами. Компоненты сплава - химические элементы или химические соединения, входящие в состав сплава. В зависимости от химической природы элементов, размера их ионов и типа кристаллической решетки компоненты могут растворяться друг в друге, могут быть нерастворимыми друг в друге или образовывать новые химические соединения. Отдельные однородные части сплавов, отделенные от других частей поверхностью раздела, при переходе через которую химический состав и свойства меняются скачком, называются фазами. Графическое изображение фазовых равновесий в зависимости от температуры и состава принято называть диаграммой состояния.

Твердые растворы бывают трех видов: замещения, внедрения и вычитания.

Твердые растворы замещения - фазы, в которых часть узлов кристаллической решетки заполнены атомами одного сорта, а часть узлов атомами другого сорта. Твердые растворы замещения могут быть ограниченными и неограниченными. Образование неограниченных твердых растворов возможно в тех случаях, когда размеры атомов близки, кристаллические решетки компонентов одинаковы (изоморфны) и строение валентных электронных оболочек подобно. В случае, когда кристаллические решетки не одинаковы или размеры атомов отличаются более чем на 6%, твердые растворы являются ограниченными.

Твердые растворы внедрения - фазы, в которых атомы растворенного компонента внедрены между атомами второго компонента-растворителя. Твердые растворы внедрения всегда ограниченны.

Твердые растворы вычитания - фазы на основе химических соединений. В кристаллических решетках таких сплавов часть узлов не занята атомами того или иного сорта, т.е. часть атомов как бы вычтена из кристаллической решетки, и вместо них в решетке остаются вакансии.

5. Конструкционные коррозионно-стойкие и жаростойкие стали.

Коррозия – процесс разрушения металла под действием внешней среды. Различают химическую коррозию и электрохимическую, развивающуюся при контакте с электролитами с образованием на поверхности сплава микрогальванических элементов на границах фаз, зёрен, дефектах структур. Анодные участки растворяются в электролите, реализуется межкристаллитная коррозия. Под воздействием нагрузок коррозия усиливается, появляется коррозионное растрескивание.

Стали, устойчивые против электрохимической коррозии – нержавеющие. Введение более 13% хрома резко изменяет электрохимический потенциал стали с отрицательного на положительный и делает сталь нержавеющей.

Хромистые нержавеющие стали содержат углерод от 0,03 до 0,40%, хром от 13 до 30%. Они могут быть ферритными (08Х17, 12Х17), мартенситно-ферритными (12Х13), мартенситными (20Х13, 30Х13, 40Х17). Стали термообрабатываются (закалка с отпуском) для получения определённых механических св-в. Для получения мелкого зерна хромистые стали легируют титаном. Хромоникелевые нержавеющие стали получают путём ввода в хромистые стали от 9 до 28% никеля, который обеспечивает лучшие металлические св-ва, большую коррозионную стойкость.

Стали, обладающие высокой степенью сопротивляемости образованию окалины, называются жаростойкими. Эти стали легируют хромом, алюминием и кремнием. К хромистым относятся 08X13, 12X13, 12X17, 15X23 и др. Жаростойкость – св-во металла сопротивляться химической коррозии в сухой газовой среде при высоких температурах. Стали с одним и тем же содержанием хрома, в зависимости от концентрации в них углерода при охлаждении на воздухе, приобретают различную структуру (от ферритной до мартенситной). Например, стали 08X13, 12X17, 15X28 относятся к ферритному классу, 12X13 — к ферритно-мартенситному.

Твердые растворы - это фазы, в которых один из компонентов сохраняет свою кристаллическую решетку, а атомы другого располагаются в решетке первого компонента.

7. Конструкционные стали. Основы легирования.

Конструкционная сталь — сталь, которая применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определёнными механическими, физическими и химическими свойствами.

Делятся на:

- Стали конструкционные углеродистые обыкновенного качества

- Стали углеродистые качественные

- Стали повышенной обрабатываемости

- Стали конструкционные теплоустойчивые

- Стали конструкционные рессорно-пружинные

Углеродистая сталь – основной вид конструкционных материалов для изделий неответственного назначения, строительных конструкций, малонагруженных деталей машин и механизмов.

Качество конструкционных углеродистых сталей определяется наличием в стали вредных примесей фосфора (P) и серы (S). Фосфор — придаёт стали хладноломкость (хрупкость). Сера — самая вредная примесь — придаёт стали красноломкость.

Качественными углеродистыми сталями являются стали марок: Сталь 08; Сталь 10; Сталь 20 …; Сталь 78; Сталь 80; Сталь 85. Также к этому классу относятся с повышенным содержанием марганца (Mn — 0.7-1.0 %): Сталь 15Г; 20Г … 65Г, имеющие повышенннную прокаливаемость.

К сталям с повышенной обрабатываемостью относят стали с высоким содержанием серы и фосфора, а также стали, специально легированные селеном (Se), теллуром (Те) или свинцом (Pb). Эти элементы способствуют повышению скорости резания, уменьшают усилие резания и изнашиваемость инструмента улучшают чистоту и размерную точность обработанной поверхности, облегчают отвод стружки из зоны резания и т. д.

Стали с повышенным содержанием серы и фосфора обладают пониженными механическими свойствами и их используют для изготовления малонагруженных деталей.

К теплоустойчивым конструкционным относятся стали, используемые в энергетическом машиностроении для изготовления котлов, сосудов, паронагревателей, паропроводов, а также в других отраслях промышленности для работы при повышенных температурах. Рабочие температуры теплоустойчивых сталей достигают 600—650°С.

Термообработка этих сталей заключается в закалке или нормализации с обязательным высоким отпуском.

Стали конструкционные рессорно-пружинные.

Общее требование, предъявляемое к рессорно-пружинным сталям, — обеспечение высокого сопротивления малым пластическим деформациям (предел упругости) и релаксационной стойкости. Эти характеристики обеспечивают точность и надёжность работы пружин и постоянство во времени таких эксплуатационных свойств, как крутящий момент, силовые параметры. Пружинные стали в виде проволоки и ленты упрочняют холодной пластической деформацией и закалкой на мартенсит с последующим отпуском. Готовые пружины подвергают стабилизирующему отпуску.

Легирование — добавление в состав материалов примесей для изменения (улучшения) физических и химических свойств основного материала. Различают объёмное (металлургическое) и поверхностное (ионное, диффузное и др.) легирование. В металлургии легирование производится в основном введением в расплав или шихту дополнительных химических элементов, улучшающих механические, физические и химические свойства сплава. Для изменения различных свойств (повышения твёрдости, износостойкости, коррозионной стойкости и т. д.) приповерхностного слоя металлов и сплавов применяются также и разные виды поверхностного легирования. При изготовлении полупроводниковых приборов под легированием понимается внесение небольших количеств примесей или структурных дефектов с целью контролируемого изменения электрических свойств полупроводника, в частности, его типа проводимости.

В настоящее время технологически легирование производится тремя способами: ионная имплантация, нейтронно-трансмутационное легирование (НТЛ) и термодиффузия.

8. Диаграмма состояния сплавов (основные типы).

Типы диаграмм состояний сплавов.

Диаграмма состояний I типа. Этот тип диаграмм относится к системам сплавов, компоненты которых неограниченно растворяются друг в друге в жидком состоянии и нерастворимы друг в друге в твердом состоянии.

Диаграмма состояний II типа. По такой диаграмме состояний затвердевают сплавы, компоненты которых неограниченно растворимы друг в друге, как в жидком, так и в твердом состоянии. Особенностью диаграммы состояний типа II является отсутствие эвтектического сплава.

Диаграмма состояний III типа. По этому типу диаграмм затвердевают сплавы, компоненты которых неограниченно растворяются друг в друге в жидком состоянии и ограниченно—в твердом. Максимальная растворимость компонента В в компоненте А в твердом состоянии при температуре соответствует отрезку на оси абсцисс. С понижением температуры растворимость компонента В в компоненте А уменьшается по линии поэтому из твердого раствора выпадает компонент В, образующий с компонентом А кристаллы-твердого раствора.