- •1. Требования к машинам. Задачи курса Тмм и м.

- •2. Задачи проектирования машин. Критерии и стадии проектирования в ескд. Содержание технического предложения.

- •3. Машины и их классификация.

- •4. Основные сведения из теории производительности машин.

- •5. Машинный агрегат. Общее устройство.

- •6. Назначение, устройство и основные виды механизмов.

- •7. Строение механизмов. Кинематические пары. Подвижность кинематических пар и механизмов.

- •8. Стадии движения машинного агрегата. Установившееся движение. Энергетические соотношения при установившемся движении машин. Цикловой кпд.

- •Вопрос 9

- •Вопрос 10

- •Вопрос 11

- •Вопрос 12

- •Вопрос 13 (с. 69-72)

- •Вопрос 14 (с.68)

- •Вопрос 15

- •Вопрос 16 (с.37-41)

- •25. Условие соседства в эпициклическом механизме.

- •26. Условия сборки в эпициклическом механизме.

- •27. Основы синтеза планетарных передач по методу сомножителей.

- •28. Управление машинами-автоматами с помощью механизмов. Виды кулачковых механизмов.

- •Классификация кулачковых механизмов

- •30. Параметры закона движения кулачкового механизма.

- •34.Угол давления и его связь с основными размерами кулачкового мех-ма.

- •35.Учет угла давления при синтезе кулачкового механизма с поступательным и вращательным движением толкателя.

- •36.Профилирование кулачка по методу обращения движения.

- •37.Обобщённая инертность машинного агрегата.

- •38.Вычисление передаточной функции методами планов и диаграмм.

- •39.Вычисление передаточной функции аналитич. Методом.

- •40.Исследование движения машинного агрегата с помощью диаграммы энергомасс.

- •41. Постановка задачи о регулировании движения машинного агрегата.

- •42. Назначение маховика и определение его момента инерции.

- •44. Цель, теоретические основы и порядок силового исследования машин. Статически определимые кинематические цепи.

- •45. Определение параметров закона движения главного вала машинного агрегата.

- •46. Учёт сил инерции звеньев машин.

- •47. Порядок уточнения кпд машины и интенсивность износа кинематических пар.

- •48. Уравновешивание вращающихся масс (роторов)

- •49. Полное статическое уравновешивание рычажных механизмов.

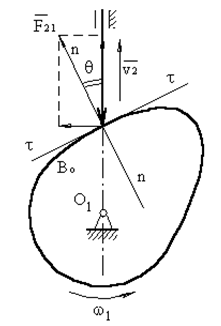

34.Угол давления и его связь с основными размерами кулачкового мех-ма.

Угол давления – угол между вектором линейной скорости выходного звена (толкателя) и реакцией, действующей с ведущего звена (кулачка) на выходное звено. Эта реакция без учета сил трения направлена по общей нормали к взаимодействующим поверхностям. Угол давления определяется экспериментально. Для кулачкового механизма с поступательно движущимся толкателем допустимый угол давления равен: [θ] = 25º÷35º.

Для кулачкового механизма с качающимся толкателем допустимый угол давления равен: [θ] = 35º÷40º.

Реакцию

можно разложить на две составляющие:

![]() и

и

![]() .

.

Если, в силу каких‑либо причин, угол давления будет увеличиваться, то будет уменьшаться, а – увеличиваться.

При достижении углов больше допустимого, возможен перекос оси толкателя в направляющей.

Реакцию можно разложить на две составляющие: и .

Если, в силу каких‑либо причин, угол давления будет увеличиваться, то будет уменьшаться, а – увеличиваться.

При достижении углов больше допустимого, возможен перекос оси толкателя в направляющей.

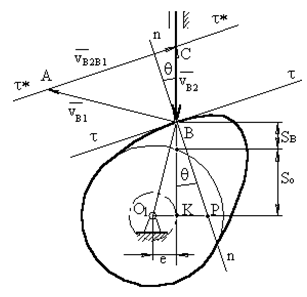

6.4.1 Вывод формулы для определения угла давления в кулачковом механизме.

Из

треугольника ΔКВР:

![]() (1)

, КР = О1Р

– О1К

= О1

– е

, КВ = so

+ sB

(1)

, КР = О1Р

– О1К

= О1

– е

, КВ = so

+ sB

![]() (2)

(2)

Треугольник

ΔО1ВР

подобен треугольнику ΔАВС.

Тогда

![]()

![]() vB1=

ω1·O1B

vB1=

ω1·O1B

![]()

Подставим

это выражение в (2):![]()

Знак “ – ” – для правой внеосности;

знак “ + ” – для левой внеосности.

Угол давления в кулачковом механизме зависит от размеров кулачковой шайбы: чем она больше, тем угол давления меньше.

35.Учет угла давления при синтезе кулачкового механизма с поступательным и вращательным движением толкателя.

Задача

динамического синтеза заключается в

нахождении центра вращения кулачка,

при условии минимизации размеров

механизма, когда заданы: закон движения

толкателя и предельно допустимый угол

давления

![]() .

В конечном итоге задача состоит в

определении rmin

кулачка,

после чего может быть решена задача

кинематического синтеза (профилирование).

.

В конечном итоге задача состоит в

определении rmin

кулачка,

после чего может быть решена задача

кинематического синтеза (профилирование).

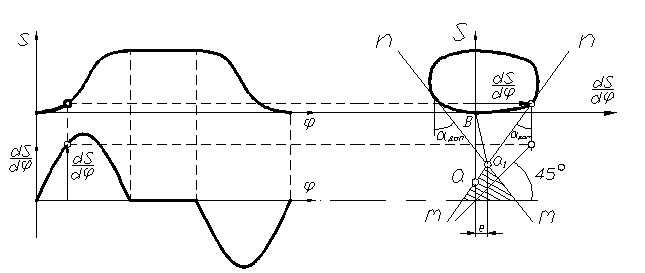

Рассмотрим

пример определения rmin

кулачка для механизма с поступательно

движущимся толкателем, когда заданы

диаграммы перемещений S(φ)

и аналогов скоростей dS/dφ(φ),

которые должны быть вычерчены в едином

масштабе

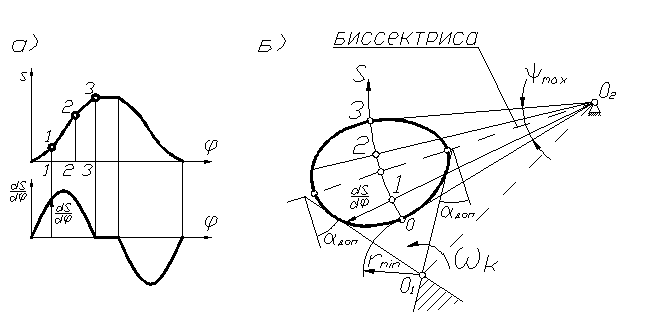

Путём исключения параметра φ вычерчивается совмещённая диаграмма S(dS/dφ), как показано на рис. 57.

рис.

57

рис.

57

Проведя

касательные mn

к диаграмме S(dS/dφ)

под углами

,

как показано на рис. 57, получим точку

![]() на

их пересечении. Тогда отрезок

на

их пересечении. Тогда отрезок

![]() будет

соответствовать в масштабе

будет

соответствовать в масштабе

![]() величине

величине

![]() для

внеосного механизма со смещением оси

толкателя е≠0

относительно центра вращения кулачка.

Так как центр кулачка можно располагать

в любой точке заштрихованной области,

то при е=0

получим

для

внеосного механизма со смещением оси

толкателя е≠0

относительно центра вращения кулачка.

Так как центр кулачка можно располагать

в любой точке заштрихованной области,

то при е=0

получим

![]() ,

когда центр кулачка совпадает с осью

толкателя. Таким образом, габариты

механизма уменьшаются при

е≠0, т. к.

центр кулачка приближается к точке в,

а предельный угол давления

остаётся

неизменным.

,

когда центр кулачка совпадает с осью

толкателя. Таким образом, габариты

механизма уменьшаются при

е≠0, т. к.

центр кулачка приближается к точке в,

а предельный угол давления

остаётся

неизменным.

Обычно при силовом замыкании такие построения делаются только для фазы удаления, т. к. на фазе возврата толкатель является ведущим звеном и заклинивания не происходит.

Для

механизма с коромысловым толкателем

построение совмещённой диаграммы

S(dS/dφ)

производится в пределах заданного

максимального угла размаха коромысла

Ψmax.

Причём отрезки, равные dS/dφ

откладываются в масштабе

![]() от

траектории точки А коромысла по его оси

в сторону вектора dS/dφ,

повёрнутого на 90º в направлении вращения

кулачка (рис. 58).

от

траектории точки А коромысла по его оси

в сторону вектора dS/dφ,

повёрнутого на 90º в направлении вращения

кулачка (рис. 58).

рис.

58

рис.

58

Точки,

полученные для нескольких положений

коромысла, соединяют плавной кривой и

строят допускаемую зону размещения

центра вращения кулачка, которую

приближённо можно получить, проведя

касательные к диаграмме S(dS/dφ)

под углами

,

образованными биссектрисой угла Ψmax

и перпендикулярами к ней (см. рис. 58, б).

Выбранное положение центра О1

в допускаемой (заштрихованной) зоне

определяет величину

![]() и

межцентровое расстояние О1О2

между кулачком и коромыслом.

и

межцентровое расстояние О1О2

между кулачком и коромыслом.