- •35) Молекулярная природа поверхности бумаги и краски.

- •36) Подготовка бумаги и краски в производственных условиях к печатанию.

- •37) Поведение краски в краскоподающей группе красочного аппарата. Раскат краски. Явление нитеобразования и пылевой краски.

- •38) Накат краски на печатную форму. Перенос краски с формы на запечатываемый материал

- •40) Основная диаграмма печатного процесса

- •42) Сравнительная характеристика и особенности многокрасочной печати ”по сырому” “по сухому”.

- •43) Последовательность наложения красок при многокрасочной печати и факторы, ее определяющие.

- •44) Качество печатной продукции

- •Схемы построения печатного аппарата

- •48) Общие сведения о брошюровочно-переплетном производстве

- •51) Варианты фальцовки и их применения.

- •52) Принципы фальцовки

- •53) Дополнительные элементы конструкции. Изготовление сложных тетрадей

- •55) Скрепление блока

- •56) Поблочное шитье проволокой

- •58. Клеевые соединения: процессы склеивания, общие сведения о переплётных клеях.

- •59. Сушка полуфабрикатов и книг: объекты и спосбы.

- •60) Технологические варианты обработки книжных блоков. Заклейка, обжим корешка книжных блоков. Обрезка блоков с трёх сторон.

- •61) Типы и конструкции обложек и переплётных крышек.

- •63) Способы соединения блоков с обложкой. Вставка блоков в крышки.

- •64) Прессование и сушка изданий. Коробление переплётных крышек

- •65) Способы отделки полиграфической продукции

- •68) Имитация металлических покрытий

- •69) Механические способы отделки.

37) Поведение краски в краскоподающей группе красочного аппарата. Раскат краски. Явление нитеобразования и пылевой краски.

К расочный

аппарат

формирует слой краски необходимой

толщины для последующей передачи его

на печатную форму. Для этого краска

должна пройти много звеньев: подача из

красочного ящика, раскат и накат на

печатную форму. Подача

краски. Основными

элементами краскоподающей группы

являются:

расочный

аппарат

формирует слой краски необходимой

толщины для последующей передачи его

на печатную форму. Для этого краска

должна пройти много звеньев: подача из

красочного ящика, раскат и накат на

печатную форму. Подача

краски. Основными

элементами краскоподающей группы

являются:

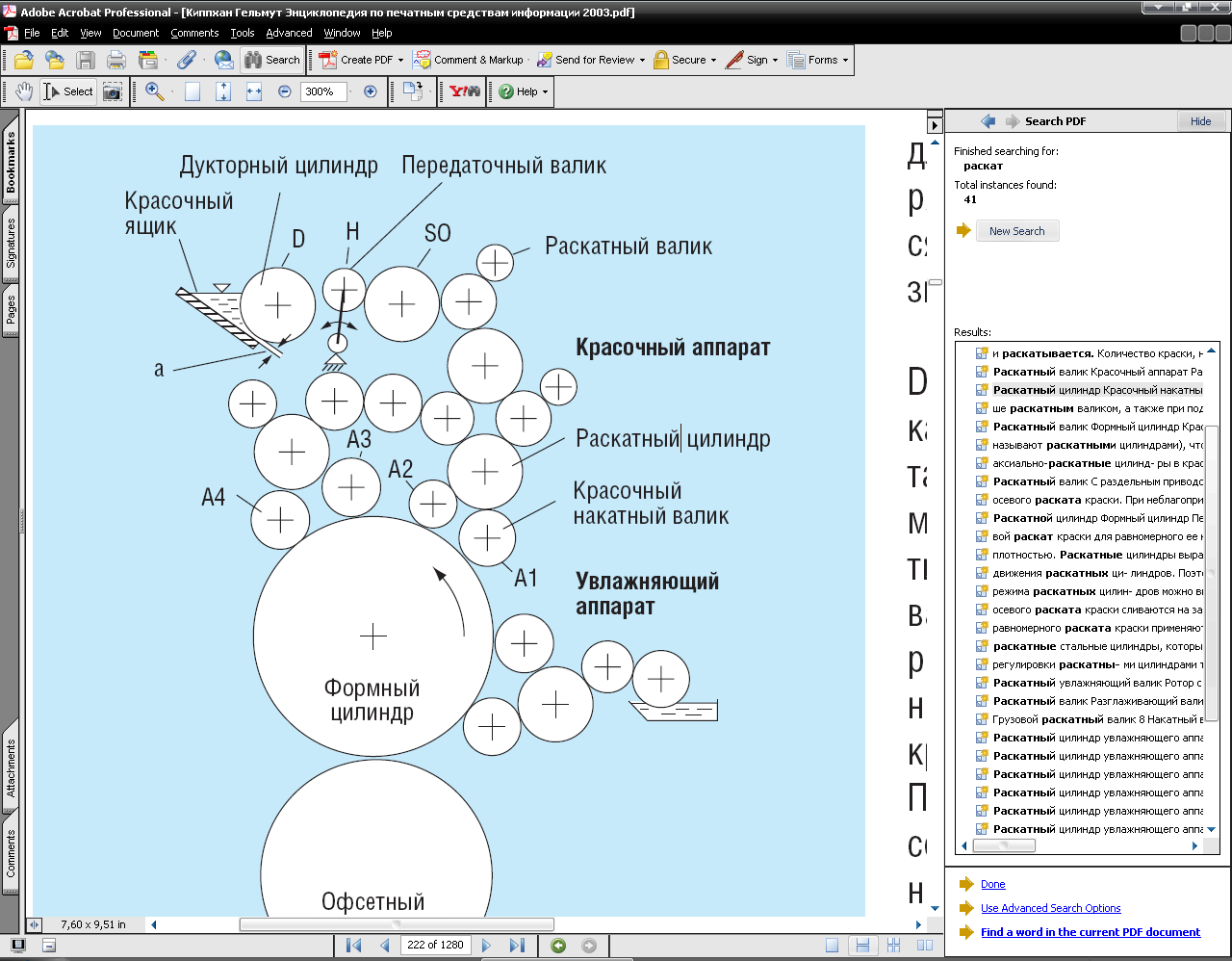

красочный ящик; дукторный вал — D; передаточные валики — H; приемный цилиндр, который является и первым цилиндром раскатной группы

– – – технологич. схема краскоподающей группы

В красочном аппарате (рис.) осуществляется периодическая подача краски посредством качающегося передаточного валика H. Он принимает от дукторного цилиндра сравнительно толстый слой печатной краски и передает часть его благодаря своему вращению на первый валик SO красочного аппарата.

В слое краски, примыкающем к дукторному валу вязкость краски резко снижается и она начинает течь, а уже на небольшом удалении от дуктора течение краски прекращается.

Наряду с прерывистой подачей краски (преимущественно) имеются также системы для ее непрерывной подачи («красочные аппараты пленочного типа»).

Раскат краски. Поскольку краски высокой и офсетной печати имеют повышенную вязкость и склонность к структурированию, то краска должна быть подготовлена к нанесению на форму, т. е. преобразована в относительно маловязкую систему, для равномерного распределения по поверхности печатающих элементов. В стадии раската краска попадает в более сложные условия, чем при подаче. Непрерывное перемещение краски от красочного ящика к форме сопровождается последовательным сложением и расщеплением красочного слоя в каждой контактной зоне «валик—цилиндр». Благодаря многократному расщеплению первоначальные порции краски, подаваемой в красочный аппарат, раскатываются и достигают накатных валиков в виде тонкого сплошного и равномерного по толщине слоя.

Эластичные валики красочного аппарата вращаются под воздействием сил трения, возникающих между ними и металлическими цилиндрами, имеющими принудительный привод. Краска должна беспрепятственно передаваться с одного элемента этой системы на другой, хорошо смачивая при этом поверхности контактирующих валиков и цилиндров и достаточно прочно на них удерживаясь.

В высокой и офсетной печати краска накатывается только на печатающие элементы формы, в связи с чем на накатных валиках остается неравномерный красочный слой. В традиционном красочном аппарате накатные валики меньше формного цилиндра, после их одного оборота оставшийся слой краски может стать причиной образования на оттиске вторичного «паразитного» изображения (шаблонирование). Для выравнивания слоя применяется нескольких накатных красочных валиков различных диаметров (в листовых офсетных машинах их чаще всего 4). Кроме этого всем или некоторым раскатным цилиндрам красочных аппаратов многозвенного дукторного типа, наряду с вращением, сообщается возвратно-поступательное осевое перемещение.

Красочный слой на поверхности эластичных валиков и металлических цилиндров состоит из 2-х частей: постоянной, удерживаемой поверхностью валика и цилиндра и в разделении слоя непосредственно не участвующей, и рабочей, в которой и протекает процесс расщепления. Постоянный слой — это механически удерживаемый в неровностях и порах по верхности подложки.

Входя в зону контакта краска испытывает действие быстрорастущего давления, на выходе из зоны возникает вакуум. Быстрый скачок давления приводит к неравномерной скорости деформации отдельных участков красочного слоя.

Рис. Схема механизма расщепления слоя краски |

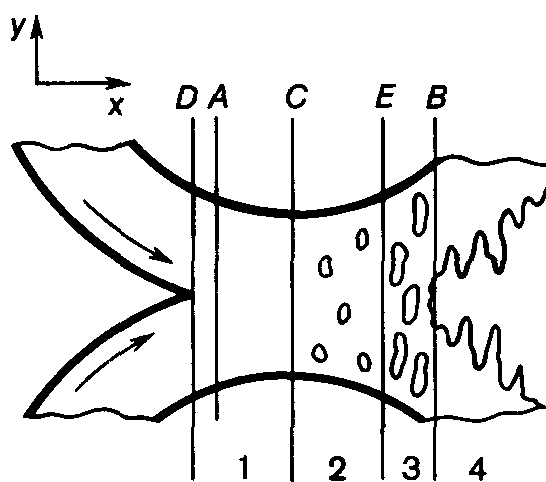

В каждой из зон (1–4) слой краски подвергается воздействию специфического комплекса сил. Зона 1, соответствующая наиболее узкому участку полосы контакта — это область гидродинамического сдвига. Давление здесь ниже max, которое смещается от центра ко 2-й зоне. Зона 2 — область кавитации, (кавитация — образование в жидкости полостей с газом или паром), где происходит нарушение красочного слоя из-за образования газовоздушных пузырьков. Зона 3 — область образования и удлинения красочных нитей и одновременного расширения пузырьков. Зона 4 — область окончательного расщепления красочных нитей. |

Явление пыления краски. При достаточно высокой скорости разделения поверхностей цилиндров происходит быстрое расширение воздушных пузырьков и их слипание, приводящее к образованию тонких нитей, соединяющих оба цилиндра. Чем выше вязкость, тем ниже скорость, при которой начинается кавитация, состоящая из двух стадий: образования и роста полости. Воздушные пузырьки, уменьшая площадь поперечного сечения красочного слоя, в свою очередь, ускоряют деление слоя.

При раскате краски и ее расщеплении между валиками и цилиндрами красочного аппарата большую роль играет липкость краски, характеризующая ее сопротивление разрыву. На величину липкого сопротивления оказывают влияние следующие факторы: 1) скорость вращения валика в контакте с раскатным цилиндром; 2) вязкость краски; 3) геометрические параметры полосы контакта. Большое влияние на расщепление красочного слоя оказывает структура краски. Краски с твердообразной структурой практически не образуют нитей и характеризуются хрупким разрывом. Жидкообразные краски дают короткие нити, быстро превращающиеся в каплю. Пластично-вязкие краски вытягиваются в длинные нити, продолжительное время сохраняющие форму разрыва.

Пыление краски — это результат дробления красочных нитей на множество мелких частиц и интенсивного разбрызгивания этих частиц в окружающее пространство под действием центробежных сил.

|

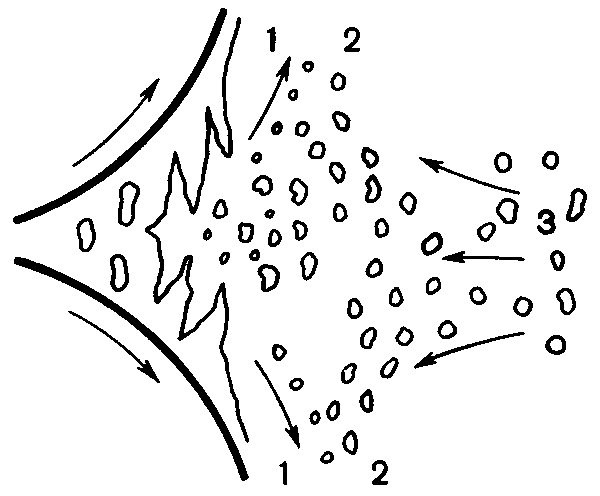

Вращающиеся валики и цилиндры вовлекают в движение приграничный слой воздуха. Кроме того, в зону разделения элементов контактирующей пары, где давление резко уменьшается и может возникнуть вакуум, устремляется воздух из окружающего пространства. Под действием этого суммарного противотока искривляется траектория первоначально прямолинейного движения частиц краски, заставляя двигаться их по касательной к полосе контакта. Рис. Схема образования и распределения частиц красочной пыли в раскатной группе красочного аппарата: 1 — мельчайшие частицы краски, вовлекаемые в движение приграничным воздушным потоком; 2 — более крупные частицы, перемещаемые противотоком воздуха, направленным к зоне непосредственного расщепления красочных нитей; 3 — наиболее крупные частицы, преодолевающие встречный воздушный поток |

Пыление наблюдается главным образом при работе высокоскоростных машин и вызывает ухудшение качества продукции, загрязнение оборудования и атмосферы в целом. Причины, вызывающие пыление краски, различны: перепад напряжений в краске при входе и выходе ее в зону контакта; электризация капель краски, образующихся при дроблении красочных нитей.

Методы борьбы с пылением краски:

1) предотвращение возникновения в атмосфере цеха статической электризации, 2) повышение электропроводности печатных красок, 3) размещение на выходе краски из зоны контакта коронирующего электрода для нейтрализации зарядов частиц краски; 4) использование электропроводящей облицовки раскатных валиков, уменьшающей вероятность электризации краски и более быстрому осаждению красочной пыли.