- •Экзаменационные вопросы по «метрологии, стандартизации и сертификации» летняя сессия 2012г.

- •Точность геометрических параметров

- •Параметры шероховатости

- •Волнистость поверхности

- •Обозначение шероховатости поверхности на чертежах

- •Закономерности формирования результата измерения

- •12.1. Составляющие погрешности.

- •Точечные оценки законов распределения

- •Понятие о грубых погрешностях

- •45 Порядок проведения сертификации работ и услуг

Точность геометрических параметров

Точность геометрических параметров является комплексным понятием, включающим в себя: — точность размеров элементов деталей; — точность геометрических форм поверхностей элементов деталей; — точность взаимного расположения элементов деталей; — шероховатость поверхностей деталей (микрогеометрия); — волнистость поверхностей (макрогеометрия).

Точность - это степень соответствия действительных значений геометрических параметров их заданным (расчетным) значениям. Мерой точности является погрешность.

За расчетные размеры отверстий принимают их наименьшие предельные размеры, для валов - наибольшие предельные размеры.

Образование погрешностей геометрических параметров вызывается действием множества конструктивно-технологических факторов, проявляемых в процессе изготовления изделий, например: — погрешности изготовления оборудования и технологической оснастки и их износ в процессе эксплуатации; — погрешности и износ рабочих и измерительных инструментов; — упругие деформации и вибрации системы станок - приспособление - инструмент - деталь, возникающие при выполнении технологических процессов обработки; — тепловые деформации рабочих инструментов и обрабатываемых деталей; — погрешности базирования и установки деталей на станках; — погрешности настройки оборудования; — нестабильность физико-механических характеристик материала обрабатываемых деталей; — неодинаковость припусков на обработку; — характер напряженного состояния заготовок; — форма, размеры и масса обрабатываемых деталей; — квалификация рабочих-исполнителей.

Погрешности геометрических параметров обрабатываемых деталей, возникающие под действием указанных факторов, разделяют по характеру причинно-следственных связей их проявления на систематические, случайные и грубые.

Систематическими называют погрешности, постоянные по абсолютному значению и знаку или закономерно изменяющиеся в зависимости от одного или нескольких неслучайных факторов.

Примерами образования постоянных по величине систематических погрешностей в размерах обрабатываемых деталей являются погрешности, вызываемые неточностью параметров станков, например отклонение от параллельности линии центров токарного станка и направляющих станины; неточностью размеров сверл, используемых для сверления в детали отверстий; неточностью размеров заготовок и станочных приспособлений, в которые устанавливают заготовки; наличием систематических погрешностей в измерительных средствах и др.

К числу закономерно изменяющихся во времени систематических погрешностей относятся погрешности, вызываемые износом рабочих и измерительных инструментов, технологического оборудования и различных приспособлений.

Случайные погрешности определяются факторами, носящими случайный характер; они имеют различные значения; при обработке каждой детали могут изменяться в пределах обрабатываемой поверхности, численное значение которых заранее установить нельзя.

Случайные погрешности являются следствием таких факторов, как, например, неравномерный припуск на обработку, вызванный погрешностями размеров заготовки, или неодинаковая твердость обрабатываемого материала в пределах обрабатываемой поверхности детали. Такие погрешности возникают также при обработке разных одноименных деталей. При этом в процессе обработки будут изменяться силы резания и вызванные ими упругие деформации станка, инструмента и самой детали.

Случайные погрешности возникают в связи с погрешностями Установки каждой детали на станке, что обусловлено погрешностями предшествующей обработки детали, ошибками рабочего и т.д.

Грубыми называют погрешности, явно искажающие результаты наблюдений..

Точность средства измерений — степень совпадения показаний измерительного прибора с истинным значением измеряемой величины. Чем меньше разница, тем больше точность прибора. Точность эталона или меры характеризуется погрешностью или степенью воспроизводимости. Точность измерительного прибора, откалиброванного по эталону, всегда хуже или равна точности эталона.

Точность результата измерений — одна из характеристик качества измерения, отражающая близость к нулю погрешности результата измерения. Следует отметить, что о повышении качества измерений всегда говорят термином «увеличить точность» — притом, что величина, характеризующая точность, при этом должна уменьшиться.

ПОНЯТИЯ ТОЧНОСТИ!!!

Точность в технике – это степень приближения значения параметра изделия, процесса и т.д. к его заданному значению.

Требования к точности могут относиться к точности механической обработки или к другому виду обработки деталей, к точности механизмов и машин, к точности систем автоматизированного управления, к точности измерений и т.д.

Кроме термина «точность» часто используют термин «погрешность», поэтому необходимо дать некоторые пояснения по различению этих терминов и разграничению области их применения. Термин «погрешность» применяют для количественной оценки точности.

Погрешность – разность между приближенным значением некоторой величины и ее точным значением.

Это определение относится к так называемой абсолютной погрешности, которая обычно нормируется для характеристики точности в машиностроении. Таким образом, строго говоря, погрешность является показателем точности.

В курсе «Нормирование точности в машиностроении» рассматривается, в основном, точность обработки элементов деталей в машиностроении. Вмашиностроении чаще всего нормируют требования к точности элементов детали и, только иногда, механизма в целом.

В данной дисциплине, в основном, будут рассматриваться вопросы нормирования точности геометрических параметров элементов деталей.

Один из первых вопросов, который может возникнуть при изучении дисциплины, можно сформулировать так: зачем вообще надо нормировать (устанавливать, определять) требования к точности, разве нельзя изготовить детали строго по чертежу и совсем отказаться от рассмотрения вопросов точности?

Первое, что надо сказать, отвечая на такой вопрос, это то, что абсолютно точно изготавливать все элементы детали не надо, да и невозможно. Требования к точности элементов детали должны быть разными в зависимости от их функционального назначения.

Вопрос правильного назначения требований к точности элементов очень сложен и для его решения нужны не только знания, но и практический опыт.

Общие понятия о точности геометрических параметров элементов деталей

1. Точность размера. Размер каждого элемента детали должен находиться в определенных пределах и может отличаться от заданного не больше, чем на установленную величину. Нормирование точности размера заключается в указании возможных отклонений от, заданного значения.

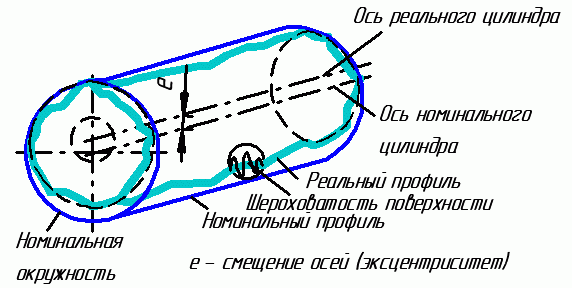

Рис. 1.1. Искажение размеров и формы цилиндра после изготовления

2. Точность формы поверхности. Элементы детали должны иметь заданную номинальную (идеальную) геометрическую форму (плоскость, цилиндр, конус, сферу и т.д.). В этом случае требования к точности формы определяют допустимые искажения формы по сравнению с идеально правильной. Допустимые искажения формы должны находиться в заданных пределах. Нормирование точности формы заключается в указании допустимых значений такого отличия от идеальной формы, а иногда нормируется и допустимый вид искажений формы.

3. Точность относительного расположения элементов деталей. Любая деталь представляет собой совокупность поверхностей (элементов) определенной формы. Каждый элемент детали должен быть расположен относительно других в заданном положении. Выполнить это абсолютно точно невозможно, и поэтому необходимо определить степень возможных отклонений расположения одних поверхностей относительно других. При нормировании этих параметров следует указать пределы, внутри которых могут располагаться поверхности детали для должного выполнения возложенных на них функций.

Например, в цилиндрическом валике торцевые поверхности должны быть расположены перпендикулярно оси цилиндра, но практически абсолютно точно это сделать невозможно, и поэтому необходимо установить требования к точности этого расположения в зависимости от характера функций, которые выполняет этот валик в изделии.

Точность по шероховатости поверхности. При любом виде обработки поверхности детали будут иметь следы обработки – неровности, которые окажут влияние на функциональные свойства поверхностей, особенно в сопряжениях. Поэтому необходимо нормировать точность по шероховатости поверхностей детали, по степени отклонения реальной шероховатости поверхности от идеальной, прежде всего, по высоте поверхностных неровностей. Нормировать точность для шероховатости поверхности – это значит установить допускаемые значения микронеровностей на рассматриваемых поверхностях.

Основные причины появления геометрических погрешностей деталей

Существует много причин, по которым невозможно изготовить элементы деталей абсолютно точно. Ниже рассмотрены основные из них, которые имеют место при изготовлении деталей в машиностроении.

1. Состояние оборудования и его точность. Обрабатывающий станок в большинстве случаев почти полностью переносит свою неточность на обрабатываемую деталь.

Так, биение шлифовального круга и вибрации при обработке приводят к появлению поверхностных неровностей на обрабатываемых поверхностях деталей. Шаг нарезаемой резьбы почти полностью копируется с шага винта токарного станка и т.д. Если в станке устройство подачи инструмента работает не плавно, то невозможно получить точный размер элемента детали. Точность выполнения штампа полностью переносится на точность штампованной детали.

2. Качество и состояние технологической оснастки. Технологическая оснастка является вспомогательным оборудованием, которое используется для изготовления деталей. Техническое состояние и точность изготовления оснастки, также как и оборудования, влияет на точность обработанной детали.

Если в кондукторе для сверления отверстий в детали неправильно расположены направляющие втулки, то эти погрешности перейдут на деталь. Если ось центров для установки детали на шлифовальном станке не параллельна рабочим перемещениям при шлифовании, то невозможно получение цилиндрической детали – она может оказаться конической.

3. Режимы обработки. Для каждой поверхности детали существуют оптимальные режимы обработки, учитывающие характеристики обрабатываемых и режущих материалов, условия обработки и требования к точности геометрических параметров деталей. Несоблюдение заданных режимов обработки могут привести к появлению погрешностей.

Если при шлифовании применять большие подачи, то могут получиться большие неровности на поверхности, прижоги, приводящие к уменьшению поверхностной прочности и др.

4. Неоднородность материала заготовок и неодинаковость припуска на обработку. По этим причинам происходит непредсказуемый износ инструмента. Разные припуски у однотипных деталей приводят к разному разогреву каждой из них, и их размеры после остывания оказываются другими, чем непосредственно полученные сразу после обработки. Неоднородность заготовок по твердости в разных местах приводит к появлению вибраций в процессе резания, а это, в свою очередь, – к появлению поверхностных неровностей.

5. Температурные условия. Во всем мире установлено, что все размеры должны определяться при температуре 20 °С. Поэтому при изменении температуры, особенно в процессе изготовления или измерений, это отражается как на размере детали, так и на искажении формы и расположения ее поверхностей.

6. Упругие деформации детали, станка, инструмента. При обработке деталей на станках имеют место статические и динамические нагрузки на все элементы системы станок–приспособление–инструмент–деталь. Эти нагрузки образованы усилиями крепления детали на станке и усилиями в процессе резания, которые вызывают упругие деформации во всех элементах технологической системы, в том числе и детали.

Например, осевое усилие крепления детали в центрах вызывает ее изгиб и, как следствие, невозможность получения цилиндрической поверхности точной формы. Искажается форма детали после снятии усилия прижима детали к плоскости станка при обработке.

7. Квалификация и субъективные ошибки рабочего. Немаловажное значение для точности элементов обрабатываемых деталей имеют опыт работы и квалификация людей. При этом не все из станочников, имеющих одинаковый опыт работы и работающих на одинаковом оборудовании, способны делать детали одинаковой точности. Это зависит от индивидуальных особенностей каждого человека и определяет субъективные причины появления погрешностей обработки.

Приведенные выше причины показывают принципиальную невозможность изготовления деталей совершенно одинаковых и без погрешностей. Поэтому приходится решать вопрос о том, насколько можно допускать отклонения каждого из геометрических параметров элементов деталей с тем, чтобы детали или узлы из них могли выполнять возложенные на них функции, т.е. необходимо нормировать требования к точности.

Конструктор должен обоснованно определять возможные отклонения геометрических параметров элементов детали для того, чтобы деталь отвечала своему назначению. Технолог решает вопрос о том, как на имеющемся оборудовании добиться получения заданной конструктором точности. Обычно конструктор стремится назначить более высокую точность (не всегда достоверно известна действительно необходимая точность), а технологу желательно иметь дело с меньшей точностью (чтобы легче, да и дешевле, можно было бы изготавливать). В этом и состоит постоянное противоречие между требованиями конструктора и технолога.

Стандартизация типоразмеров деталей и соединений.

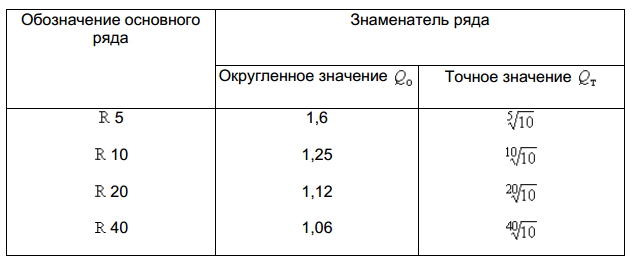

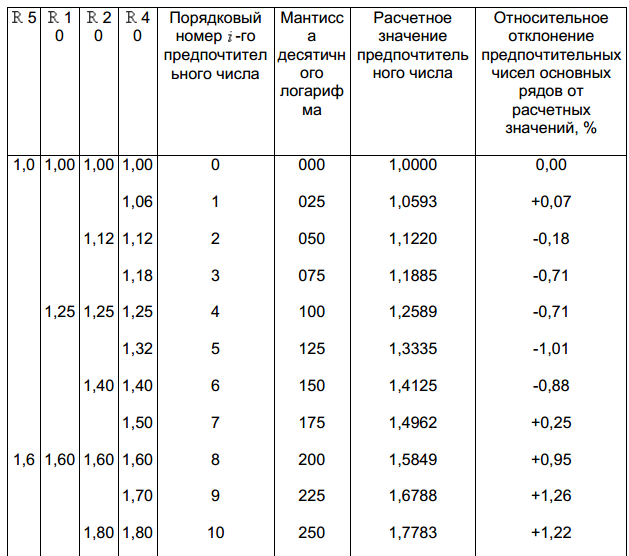

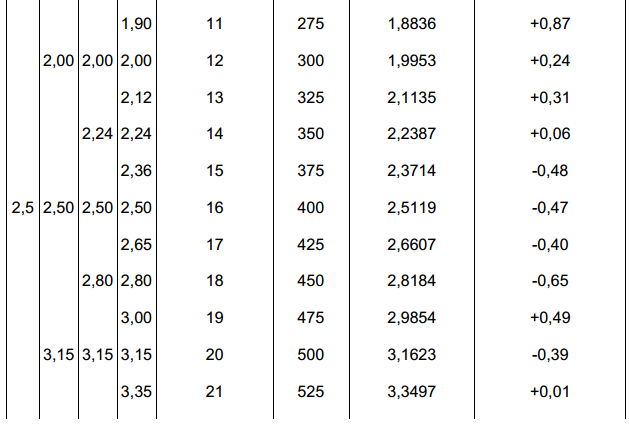

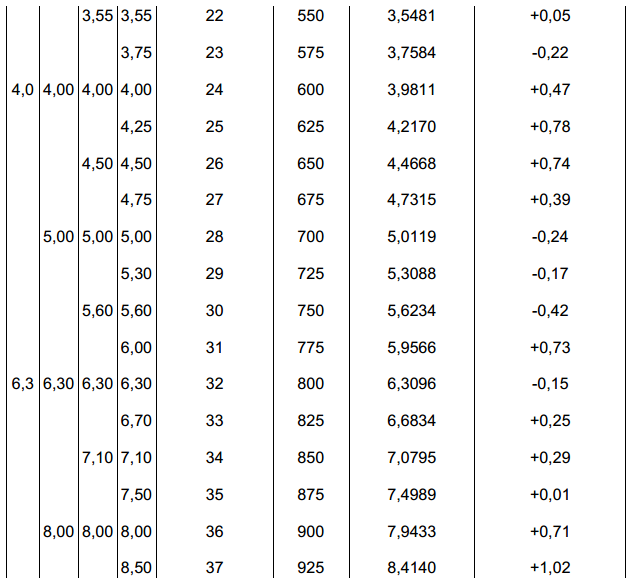

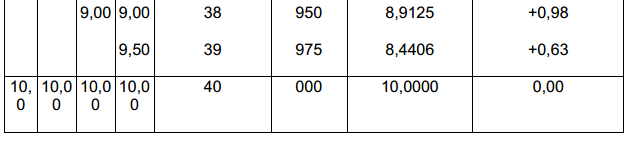

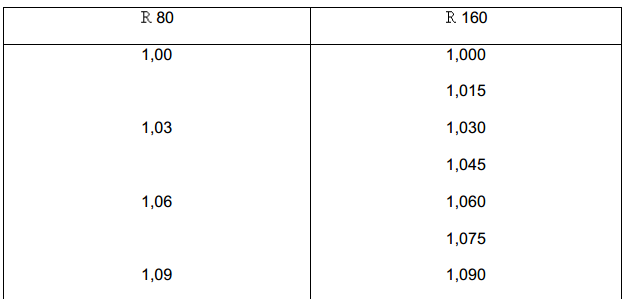

4.2 Параметрическая стандартизацияПринцип предпочтительности. Обычно типоразмеры деталей и типовых соединений, ряды допусков, посадок и другие параметры стандартизуют одновременно для многих отраслей промышленности, поэтому такие стандарты охватывают большой диапазон значений параметров. Чтобы повысить уровень взаимозаменяемости и уменьшить номенклатуру изделий и типоразмеров заготовок, размерного режущего инструмента, оснастки, производительность, скорость, число оборотов, мощность и т.д., используемых в той или иной отрасли промышленности, а также чтобы создать условия для эффективной специализации и кооперирования заводов, удешевления продукции, при унификации и разработке стандартов применяют принцип предпочтительности.Принцип предпочтительности является теоретической базой современной стандартизации.Наиболее широко используют ряды предпочтительных чисел, построенные по принципу геометрической прогрессии.Система предпочтительных чисел. Теоретической базой современной стандартизации является система предпочтительных чисел. Предпочтительными называются числа, которые рекомендуется выбирать преимущественно перед всеми другими при назначении величин параметров для вновь создаваемых изделий.В науке и технике широко применяются ряды предпочтительных чисел, на основе которых выбирают предпочтительные размеры. Ряды предпочтительных чисел нормированы ГОСТ 8032-84, который разработан на основе рекомендаций ИСО. По этому стандарту установлено четыре основных десятичных ряда предпочтительных чисел (R5, R10, R20, R40) и два дополнительных (R80, R160), применение которых допускается только в отдельных, технически обоснованных случаях. Эти ряды построены в геометрической прогрессии со знаменателем , равным:1,6 для ряда R5 (1,00; 1,60; 2,50; 4,00... );1,25 для ряда R10 (1,00; 1,25; 1,60; 2,00…);1,12 для ряда R20 (1,00; 1,12; 1,25; 140…);1,06 для ряда R40 (1,00; 1,06; 1,12; 1,18…);1,03 для ряда R80 (1,00; 1,03; 1.06; 1,09…);1,015 для ряда R160 (1,00; 1,015; 1,03; 1,045...).В радиоэлектронике часто применяют предпочтительные числа, построенные по рядам Е. Они установлены Международной электротехнической комиссией (МЭК) и имеют следующие значения знаменателя геометрической прогрессии:— для ряда Е3 2,2; для ряда Е6 1,5;— для ряда Е12 1,2; для ряда Е24 1,1.Параметрuческuм рядом называют закономерно построенную в определенном диапазоне совокупность числовых значений главного параметра машин (или других изделий) одного функционального назначения и аналогичных по кинематике или рабочему процессу. Главный параметр (параметр, который определяет важнейший эксплуатационный показатель машины и не зависит от технических усовершенствований изделия и технологии изготовления) служит базой при определении числовых значений основных параметров (параметры, которые определяют качество машин).

Принцип предпочтительность.

Принцип предпочтительности. Обычно типоразмеры деталей и типовых соединений, ряды допусков, посадок и другие параметры стандартизуют одновременно для многих отраслей промышленности, поэтому такие стандарты охватывают большой диапазон значений параметров. Чтобы повысить уровень взаимозаменяемости и уменьшить номенклатуру изделий и типоразмеров заготовок, размерного режущего инструмента, оснастки, производительность, скорость, число оборотов, мощность и т.д., используемых в той или иной отрасли промышленности, а также чтобы создать условия для эффективной специализации и кооперирования заводов, удешевления продукции, при унификации и разработке стандартов применяют принцип предпочтительности. Принцип предпочтительности является теоретической базой современной стандартизации. Наиболее широко используют ряды предпочтительных чисел, построенные по принципу геометрической прогрессии. Система предпочтительных чисел. Теоретической базой современной стандартизации является система предпочтительных чисел. Предпочтительными называются числа, которые рекомендуется выбирать преимущественно перед всеми другими при назначении величин параметров для вновь создаваемых изделий. В науке и технике широко применяются ряды предпочтительных чисел, на основе которых выбирают предпочтительные размеры. Ряды предпочтительных чисел нормированы ГОСТ 8032-84, который разработан на основе рекомендаций ИСО. По этому стандарту установлено четыре основных десятичных ряда предпочтительных чисел (R5, R10, R20, R40) и два дополнительных (R80, R160), применение которых допускается только в отдельных, технически обоснованных случаях. Эти ряды построены в геометрической прогрессии со знаменателем , равным:

1,6 для ряда R5 (1,00; 1,60; 2,50; 4,00... );

1,25 для ряда R10 (1,00; 1,25; 1,60; 2,00…);

1,12 для ряда R20 (1,00; 1,12; 1,25; 140…);

1,06 для ряда R40 (1,00; 1,06; 1,12; 1,18…);

1,03 для ряда R80 (1,00; 1,03; 1.06; 1,09…);

1,015 для ряда R160 (1,00; 1,015; 1,03; 1,045...). В радиоэлектронике часто применяют предпочтительные числа, построенные по рядам Е. Они установлены Международной электротехнической комиссией (МЭК) и имеют следующие значения знаменателя геометрической прогрессии:

— для ряда Е3 2,2; для ряда Е6 1,5;

— для ряда Е12 1,2; для ряда Е24 1,1.

Параметрuческuм рядом называют закономерно построенную в определенном диапазоне совокупность числовых значений главного параметра машин (или других изделий) одного функционального назначения и аналогичных по кинематике или рабочему процессу. Главный параметр (параметр, который определяет важнейший эксплуатационный показатель машины и не зависит от технических усовершенствований изделия и технологии изготовления) служит базой при определении числовых значений основных параметров (параметры, которые определяют качество машин).

Принцип предпочтительности, Обычно стандартизуемые типоразмеры нормальных деталей, системы допусков и посадок и другие параметры предназначены для удовлетворения нужд ряда отраслей промышленности, поэтому такие системы обычно охватывают большие диапазоны величин стандартных параметров. Это затрудняет и усложняет кооперирование производства и снижает эффективность специализации заводов. Поэтому при установлении, например, рядов нормальных линейных размеров и были использованы ряды предпочтительных чисел, позволяющие количество номинальных размеров свести к минимуму. Кроме того, в стандартах устанавливается несколько рядов ( например, три) значений стандартизуемых параметров с тем, чтобы при выборе этих параметров первый ряд предпочитать второму, второй - третьему. По такому принципу построен ГОСТ 8724 - 58 на диаметры и шаги метрической резьбы, ГОСТ 8908 - 58 на нормальные углы и другие стандарты. В отечественной системе допусков и посадок на гладкие сопряжения установлены два ряда полей допусков для их предпочтительного применения.

Принцип предпочтительности используется при разработке стандартов на изделия широкого применения, решении задач рационального выбора и установления градаций количественных значений параметров изделий, проведении унификации, типизации и должен основываться на использовании рядов предпочтительных чисел.

Принцип предпочтительности является теоретической базой современной стандартизации. Согласно этому принципу устанавливают несколько рядов значений стандартизуемых параметров с тем, чтобы при их выборе первый ряд предпочесть второму, второй - третьему.

Принцип предпочтительности устанавливает минимально необходимое, но достаточное для отрасли число допускаемых к применению параметров, типов и типоразмеров изделий. Во всех случаях более редкий ряд дает больший экономический эффект за счет применения рациональной технологии.

Особое значение принцип предпочтительности имеет как принцип систематизации параметров машин, их частей и деталей, проводимой при унификации и стандартизации. Он основан на применении рядов предпочтительных чисел.

Особое значение принцип предпочтительности имеет как принцип систематизации параметров машин, их частей и деталей, проводимой при унификации и стандартизации.

Исходя из принципа предпочтительности деятельности на рынках, где острота конкурентной борьбы наименьшая ( если кто-то придерживается другого мнения, то его выбор будет иным), корректируется производственно-сбытовая политика с точки зрения качества, цены выпускаемой продукции и рыночных сегментов. Например, осуществляется переход на выпуск более простой, но и более дешевой продукции.

Особо важное значение принцип предпочтительности имеет как принцип систематизации параметров и размеров машин, их частей и деталей, проводимой при унификации и стандартизации.

Проанализируем более подробно принцип предпочтительности, заключающий в себе теоретическую основу стандартизации - систему предпочтительных чисел.

После выбора альтернатив по принципу предпочтительности с точки зрения затрат и эффективности следует пытаться составлять частные модели как по отдельным направлениям разработки, так и по этапам реализации проекта. Отдельные сетевые модели ( например, разработки технического задания на проектирование функциональных подсистем) будут положены в основу общей сетевой модели разработки.

Обычно типоразмеры нормальных деталей и типовых соединений, ряды допусков, посадок и другие параметры стандартизуются одновременно для многих отраслей промышленности. Поэтому системами обычно охватываются большие диапазоны величин стандартизуемых параметров. Для повышения уровня взаимозаменяемости и уменьшения номенклатуры изделий и типоразмеров материалов, заготовок, размерного режущего инструмента, оснастки и калибров, используемых в той или иной отрасли промышленности, а также в целях создания условий для кооперирования, повышения эффективности специализации заводов и удешевления продукции, при унификации и разработке стандартов применяется принцип предпочтительности.

Закономерность построения рядов по знакам арифметической и геометрической прогрессиям.

Размеры деталей и соединений, ряды допусков, посадок и другие геометрические параметры изделий, а так же параметры, отражающие функциональные свойства сборочных единиц, механизмов и машин общетехнического применения (подшипники качения, редукторы, электродвигатели и др.), целесообразно упорядочить и делать общими для всех отраслей промышленности, где эти изделия применяются. Применение упорядоченных чисел, представляющих собой ряды предпочтительных чисел, позволяет сократить номенклатуру типоразмеров изделий, создать условия для взаимозаменяемости, широкой унификации деталей и узлов и способствовать агрегатированию, а так же выбирать рациональные параметры процессов производства.

Применение рядов предпочтительных чисел представляет собой параметрическую стандартизацию, которая позволяет получить значительный эффект на всех стадиях жизненного цикла изделий ( проектирование, изготовление, эксплуатация и др.) Стандартами параметров охватывается большой диапазон характеристик изделий: материалы, заготовки, размерный режущий инструмент, оснастка, контрольные калибры, узлы по присоединительным размерам, выходные параметры электродвигателей и многое другое, что используется в той или иной отрасли промышленности.

Ряды предпочтительных чисел, применяемые в стандартизации, строятся на базе математических закономерностей. Наибольшее распространение получили ряды предпочтительных чисел представленные в ГОСТ 8032-84, который разработан на основе рекомендаций ИСО.

Стандартом установлены четыре основных десятичных ряда предпочтительных чисел R5, R10, R20, R40. В технически обоснованных случаях допускается применение двух дополнительных рядов R80 и R160. Ряды построены по правилу геометрической прогрессии со знаменателем равным корню из 10 степеней 5, 10, 20 и 40 соответственно.

Например, ряд R5 составляют числа: ... 1,0; 1,6; 2,5; 4,0; 6,3; 10; 16; 25; 40 ... знаменатель геометрической прогрессии равен 1,6. Ряд R10 состоит из чисел: … 0,63; 0,80; 1,00; 1,25; 1,60; 2,00; 2,50; 3,15; 4,00; 5,00; 6,30; 8,00; 10,0; 12,5 … , здесь знаменатель прогрессии равен 1,25. Другие ряды имеют следующие значения знаменателей: R20 - 1,12; R40 - 1,06; R80 - 1,03; R160 - 1,015.

Основанием этих рядов является число, состоящее из цифр 1 и 0, таким образом, они являются бесконечными как в сторону малых, так и в сторону больших значений, то есть допускают неограниченное представление чисел в направлении увеличения или уменьшения. Номер ряда предпочтительных чисел указывает на количество членов ряда в десятичном интервале, например, свыше 1 до 10 включительно. Число 1,00 не входит в десятичный интервал как завершающее число предыдущего десятичного интервала, т.е. свыше 0,10 до 1,00 включительно.

Допускается образование специальных рядов путем отбора каждого второго, третьего или n-го числа из существующего ряда. Так образуется ряд R10/3, состоящий из каждого третьего значения основного ряда, причем начинаться он может с первого, второго или третьего значения, например: R10/3 может состоять из чисел 1,00; 2,00; 4,00; 8,00 или R10/3 1,25; 2,50; 5,00; 10,00 или R10/3 1,60; 3,15; 6,30; 12,50. Можно составлять специальные ряды с разными знаменателями геометрической прогрессии в различных интервалах ряда.

Ряды предпочтительных чисел имеют ряд свойств, наличием которых объяснятся их широкое применение в стандартизации. Эти свойства позволяют переходить от стандартизации линейных величин к площадям, объёмам, энергетическим параметрам (производительности, мощности и др.).

Наиболее значимые из свойств рядов следующие: 1) Каждый последующий ряд содержит числа предыдущего ряда. 2) Произведение 2-х чисел рядов является числом, содержащимся в рядах, т.е. предпочтительным, что позволяет стандартизовать площади. 3) Произведение 3-х чисел ряда является числом, содержащимся в рядах, т.е. предпочтительным, что позволяет стандартизовать объёмы. 4) Начиная с ряда R10, в рядах содержится число 3,15 близкое к числу Пи, что позволяет стандартизовать длину окружностей, площадь кругов и объём цилиндров. 5) Произведение или частное любых членов ряда является, с учётом правил округления, членом ряда. Это свойство используется при увязке между собой стандартизованных параметров в пределах одного ряда предпочтительных чисел.

Согласованность параметров является важным критерием качественной разработки стандартов. В радиоэлектронике применяют предпочтительные числа с другими знаменателями геометрической прогрессии и образуют ряды Е, установленные Международной электротехнической комиссией (МЭК). При стандартизации иногда применяют ряды предпочтительных чисел, построенные по арифметической прогрессии. Арифметическая прогрессия положена в основу образования рядов размеров, например, в строительных стандартах. Встречаются ступенчато-арифметические ряды, у которых на отдельных отрезках прогрессии разности между соседними членами различны.

Ряды предпочтительных чисел (в технике) — это упорядоченная последовательность чисел, предназначенная для унификации значений технических параметров.

Ряды предпочтительных чисел создаются на основе числовых последовательностей. Это могут быть:

арифметическая прогрессия. Например, шкала обычной линейки: 0 — 5 — 10 — 15 -… , с постоянным членом ряда (разность между последующими и предыдущими значениями), равным 5;

ступенчато-арифметическая прогрессия. Например, ряды посадочных размеров внутренних колец подшипников качения, для которых в ряду диаметров от 20 мм до 110 мм постоянный член ряда составляет 5 мм, в ряду диаметров от 110 мм до 200мм — 10 мм и в ряду диаметров свыше 200мм — 20 мм;

геометрическая прогрессия. Например, количество листов в тетрадях разных объемов: 12 — 24 — 48 — 96 , то есть ряд со знаменателем прогрессии q=2;

смешанная арифметическо-геометрическая прогрессия. Например, стандартные диаметры метрической резьбы: …- 1,2 — 1,6 — 2 — 2,5 — 3 — 4 — 5 — 6 — 8 — 10 — … .

Арифметическим рядам свойственна относительная неравномерность расположения соседних членов, то есть старшие члены ряда расположены относительно ближе, чем младшие. У геометрических прогрессий этот недостаток отсутствует, и поэтому они применяются чаще.

Наиболее распространены

геометрические прогрессии со знаменателем

q=![]() ,

где степень корня n=

5, 10, 20, 40, 80. Это — стандартные ряды

предпочтительных чисел (ГОСТ 8032-84)[1],

соответственно обозначаемые R5, R10, R20,

R40, R80. Они связаны с именем француза

Ренара, который первым предложил

использовать для этих целей геометрическую

прогрессию со знаменателем n=5.

,

где степень корня n=

5, 10, 20, 40, 80. Это — стандартные ряды

предпочтительных чисел (ГОСТ 8032-84)[1],

соответственно обозначаемые R5, R10, R20,

R40, R80. Они связаны с именем француза

Ренара, который первым предложил

использовать для этих целей геометрическую

прогрессию со знаменателем n=5.

Каждый ряд содержит в каждом десятичном интервале соответственно 5, 10, 20 и 40 различных чисел. Более редкий ряд всегда является предпочтительным по отношению к более частому. Значения часто используемых первых трех рядов в порядке их предпочтения:

R5: 1 — 1,6 — 2,5 — 4 — 6,3;

R10: 1 — 1,25 — 1,6 — 2 — 2,5 — 3,15 — 4 — 5 — 6,3 — 8;

R20: 1 — 1,12 — 1,25 — 1,4 — 1,6 — 1,8 — 2 — 2,24 — 2,5 — 2,8 — 3,15 — 3,55 — 4 — 4,5 — 5 — 5,6 — 6,3 — 7,1 — 8 — 9.

Члены этих рядов по сравнению с точными значениями округлены в пределах 1,3%. Предпочтительные числа других десятичных порядков получают умножением или делением на 10, 100 и т. д.

В электротехнике применяют ряды

E, рекомендованные

МЭК ИСО, со знаменателем геометрической

прогрессии q=![]() ,

степени корня k которого

равны 3, 6, 12 …: Е3, Е6, Е12,….

,

степени корня k которого

равны 3, 6, 12 …: Е3, Е6, Е12,….

Ряды предпочтительных чисел широко применяются в технике. Так, на основе рядов предпочтительных чисел разработаны ряды нормальных линейных размеров (ГОСТ 6636-69)[2]. Они обозначаются как Ra5, Ra10, Ra20, Ra40, Ra80 и имеют большую степень округления (порядка 5%). Для угловых размеров в ГОСТ 8908-81[3] приведены три ряда нормальных углов. Применение этих рядов позволяет:

унифицировать посадочные размеры деталей (как следствие, например, в серийном производстве сокращается количество типоразмеров деталей, необходимых для комплектации разных изделий),

использовать типовой сортамент и заготовки (листы, трубы, круги, проволока и т. д.),

использовать типовой инструмент (сверла, фрезы и т. д.).

Рекомендации по использованию нормальных линейных размеров не распространяется:

на случаи применения стандартных величин размеров (например, модуль зацепления, диаметр резьбы),

на случаи применения стандартных деталей и сопряженных с ними размеров (например, посадочные диаметральные размеры стандартных подшипников качения),

при назначении значений размеров, являющихся результатом оптимизационных расчетов.

Основные и дополнительные ряды чисел

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Предпочтительные числа получают на основе геометрической прогрессии,

i-й

член которой равен

(знаменатель

прогрессии

![]() ),

),

где R = 5, 10, 20, 40, 80 и 160, a i принимает целые значения в интервале от 0

до R .

Значение R определяет число членов прогрессии в одном десятичном

интервале.

Предпочтительные числа представляют собой округленные значения членов

ряда данной прогрессии.

Члены прогрессии, расположенные в интервале от 1,00 до 10,00 составляют

исходный ряд.

1.2. Ряды предпочтительных чисел не ограничиваются в обоих направлениях,

при этом предпочтительные числа менее 1 и более 10 получают делением или

умножением членов исходного ряда на число 10, 100, 1000 и т.д.

1.3. Предпочтительные числа одного ряда могут быть либо только

положительными, либо только отрицательными.

1.4. Свойства рядов предпочтительных чисел приведены в приложении 1.

2. ОСНОВНЫЕ РЯДЫ ПРЕДПОЧТИТЕЛЬНЫХ ЧИСЕЛ

2.1. Обозначения и знаменатели основных рядов предпочтительных чисел

устанавливаются по табл.1, а члены в интервале от 1 до 10 - по табл.2.

2.2. При необходимости ограничения основных рядов в их обозначениях

указываются предельные члены, которые всегда включаются в ограниченные

ряды. Например:

R 10 (1,25...) - ряд R 10, ограниченный членом 1,25 (включительно) в качестве

нижнего предела;

R 20 (...45) - ряд R 20, ограниченный членом 45 (включительно) в качестве

верхнего предела; R 40 (75...300) - ряд R 40, ограниченный членами 75 и 300 и включающий оба

члена.

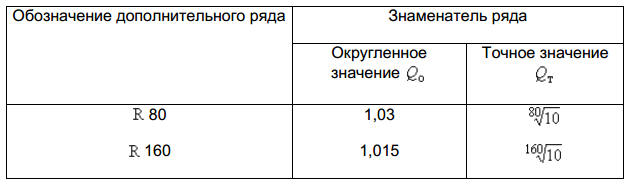

3. ДОПОЛНИТЕЛЬНЫЕ РЯДЫ ПРЕДПОЧТИТЕЛЬНЫХ ЧИСЕЛ

3.1. Обозначения и знаменатели дополнительных рядов предпочтительных

чисел устанавливаются по табл.3, а члены в интервале от 1 до 10 - по табл.4.

Таблица 4.

и т.д..

________________

* Соответствует оригиналу. - Примечание изготовителя базы данных.

3.2. Обозначения ограниченных дополнительных рядов аналогичны

обозначению ограниченных основных рядов (см. п.2.2.).

Номинальный и действительные размеры.

Размер — числовое значение линейной величины (диаметра, длины и т. п.) в выбранных единицах измерения. Действительный размер — размер элемента, установленный измерением.

Номинальный размер — размер, относительно которого определяются отклонения.

Размер — это числовое значение линейной величины (диаметра, длины, высоты и т. п.). Размеры подразделяются на номинальные, действительные и предельные.

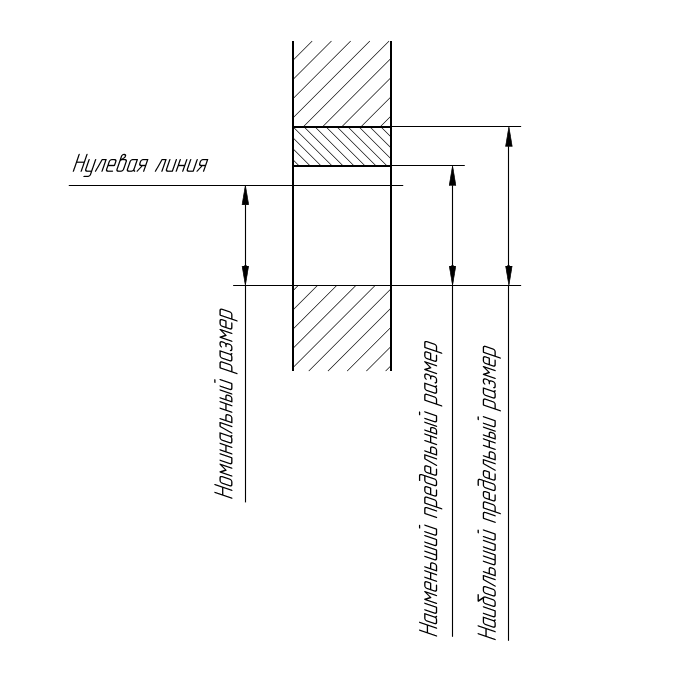

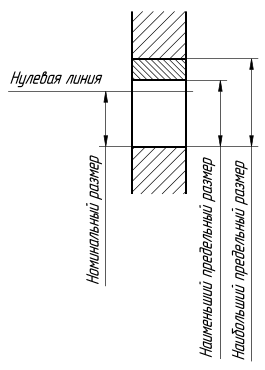

Номинальным размером (рис. 116) называется основной размер детали, рассчитанный с учетом ее назначения и требуемой точности. Номинальный размер соединений — общий (одинаковый) размер для отверстия и вала, составляющих соединение. Номинальные размеры деталей и соединений выбирают не произвольно, а по ГОСТ 6636-69 «Нормальные линейные размеры». В производстве номинальные размеры не могут быть выдержаны: действительные размеры всегда в большую или меньшую сторону отличаются от номинальных. Поэтому, помимо номинальных (расчетных), различают также действительные и предельные размеры на деталях.

Рис. 116

Действительный размер — размер, полученный в результате измерения готовой детали с допустимой степенью погрешности. Допустимую неточность изготовления деталей и требуемый характер их соединения устанавливают посредством предельных размеров.

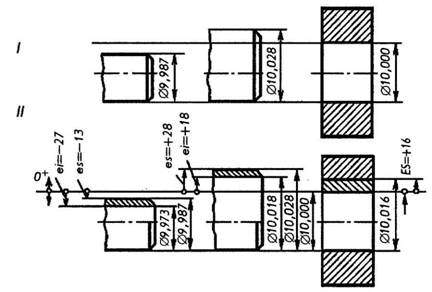

Предельными размерами называются два граничных значения, между которыми должен находиться действительный размер. Большее из этих значений называется наибольшим предельным размером, меньшее — наименьшим предельным размером (рис. 117,I). Таким образом для обеспечения взаимозаменяемости на чертежах необходимо вместо номинального указывать предельные размеры. Но это сильно усложнило бы чертежи. Поэтому предельные размеры принято выражать посредством отклонений от номинального.

Размер – числовое значение линейной величины в выбранных единицах измерения.

Действительный размер – размер элемента, установленный измерением с допускаемой погрешностью.

Предельные размеры – два предельно допустимых размера элемента, между которыми должен находиться (или которым может быть равен) действительный размер.

Наибольший предельный размер – наибольший допустимый размер элемента.

Наименьший предельный размер – наименьший допустимый размер элемента.

Номинальный размер – размер, относительно которого определяются отклонения.

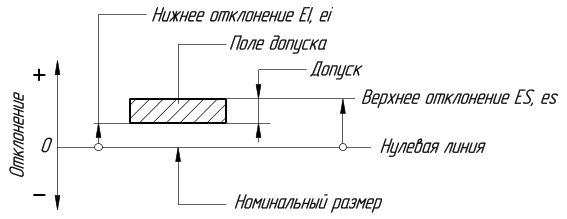

Отклонение – арифметическая разность между размером и соответствующим номинальным размером.

Действительное отклонение – арифметическая разность между действительным и соответствующим номинальным размерами.

Предельное отклонение – арифметическая разность между предельным и соответствующим номинальным размерами. Различают верхнее и нижнее предельные отклонения.

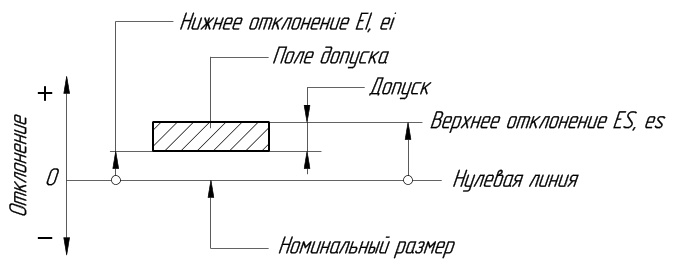

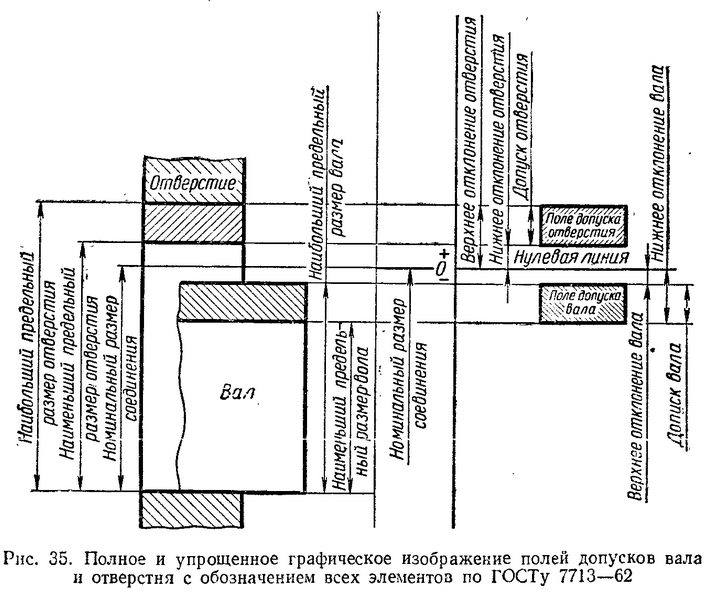

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении полей допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладываются вверх от нее, а отрицательные – вниз.

Верхнее отклонение ES, es – арифметическая разность между наибольшим предельным и соответствующим номинальным размерами.( ES – верхнее отклонение отверстия; es – верхнее отклонение вала)

Нижнее отклонение EI, ei – арифметическая разность между наименьшим предельным и соответствующим номинальным размерами

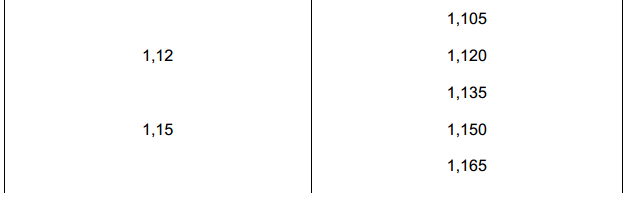

Понятие «отверстие» и «вал».

Конструктивно любая деталь состоит из элементов (поверхностей) различной геометрической формы, часть из которых взаимодействует (образует посадки-сопряжения) с поверхностями других деталей, а остальная часть элементов является свободной (несопрягаемой). В терминологии по допускам и посадкам размеры всех элементов деталей независимо от их формы условно делят на три группы: размеры валов, размеры отверстий и размеры, не относящиеся к валам и отверстиям.

Вал - термин, условно применяемый для обозначения наружных (охватываемых) элементов деталей, включая и нецилиндрические элементы, и соответственно сопрягаемых размеров.

Отверстие - термин, условно применяемый для обозначения внутренних (охватывающих) элементов деталей, включая нецилиндрические элементы, и соответственно сопрягаемых размеров.

Для сопрягаемых элементов деталей на основе анализа рабочих и сборочных чертежей, а при необходимости и образцов изделий, устанавливают охватывающие и охватываемые поверхности сопряженных деталей и, таким образом, принадлежность поверхностей сопряжений к группам «вал» и «отверстие».

Для несопрягаемых элементов деталей установление вал это или отверстие выполняют с помощью технологического принципа, состоящего в том, что если при обработке от базовой поверхности размер элемента увеличивается, то это отверстие, а если размер элемента уменьшается, то это вал.

Состав группы размеров и элементов деталей, не относящихся ни к валам, ни к отверстиям, сравнительно невелик (например, фаски, радиусы скруглений, галтели, выступы, впадины, расстояния между осями (и др.).

Предельные размеры

Различают номинальный, действительный и предельные размеры.

Номинальный размер - размер, относительно которого определяются предельные размеры и который служит началом отсчета отклонений. Номинальный размер, общий для отверстия и вала, образующих соединение, называется номинальным размером соединения. Номинальный размер определяется на стадии разработки изделия исходя из функционального назначения деталей путем выполнения кинематических, динамических и прочностных расчетов с учетом конструктивных, технологических, эстетических и других условий. Полученный таким образом номинальный размер должен быть округлен до значений, установленных ГОСТ 6636-69 "Нормальные линейные размеры". Стандартом в диапазоне от 0,001 до 20 000 мм предусмотрено четыре основных ряда размеров: Ra 5, Ra 10, Ra 20, Ra 40, а также один дополнительный ряд Ra 80.

В каждом десятичном интервале для каждого ряда содержится соответственно номеру ряда 5; 10; 20; 40 и 80 чисел. При установлении номинальных размеров предпочтение должно отдаваться рядам с более крупной градацией, например ряд Ra 5 следует предпочесть ряду Ra 10, ряд Ra 10 - ряду Ra 20 и т.д. Ряды нормальных линейных размеров построены на базе рядов предпочтительных чисел (ГОСТ 8032-84) с некоторым округлением.

Стандарт на нормальные линейные размеры имеет большое экономическое значение, состоящее в том, что при сокращении числа номинальных размеров сокращается потребная номенклатура мерных режущих и измерительных инструментов (сверла, зенкеры, развертки, протяжки, калибры), штампов, приспособлений и другой технологической оснастки. При этом создаются условия для организации централизованного изготовления названных инструментов и оснастки на специализированных машиностроительных заводах.

Стандарт не распространяется на технологические межоперационные размеры и на размеры, связанные расчетными зависимостями с другими принятыми размерами или размерами стандартных комплектующих изделий.

Действительный размер - размер, установленный измерением с помощью средства измерений с допускаемой погрешностью измерения.

Под погрешностью измерения понимается отклонение результата измерения от истинного значения измеряемой величины, которое определяется как алгебраическая разность этих величин. За истинное значение измеряемой величины принимается математическое ожидание многократных измерений.

Величина допускаемой погрешности измерения, по которой выбирается необходимое средство измерения, регламентируется ГОСТ 8.051-81 в зависимости от точности изготовления измеряемого элемента детали, заданной в чертеже (см. гл. 3).

Предельные размеры - два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер. Больший из двух предельных размеров называется наибольшим предельным размером, а меньший - наименьшим предельным размером. Для предельного размера, который соответствует максимальному количеству остающегося на детали материала (верхний предел для вала и нижний - для отверстия), предусмотрен термин проходной предел; для предельного размера, соответствующего минимуму остающегося материала (нижний предел для вала и верхний - для отверстия), - непроходной предел. Сравнивая действительный размер с предельными, можно судить о годности элемента детали. Предельные размеры определяют характер соединения деталей и их допустимую неточность изготовления; при этом предельные размеры могут быть больше или меньше номинального размера или совпадать с ним.

Чтобы гарантировать в достижимой степени выполнение функциональных требований системы допусков и посадок, дано специальное толкование предельных размеров, которые на предписанной длине должны отвечать следующим требованиям.

Для отверстий диаметр наибольшего правильного цилиндра, который может быть вписан в отверстие так, чтобы обеспечивался плотный контакт с наиболее выступающими точками поверхности (размер сопрягаемой детали идеальной геометрической формы, прилегающей к отверстию без зазора), не должен быть меньше, чем проходной предел.

Наибольший диаметр в любом месте отверстия не должен превышать непроходного предела. Для валов диаметр наименьшего правильного цилиндра, который может быть описан вокруг вала так, чтобы обеспечивался плотный контакт с наиболее выступающими точками поверхности (размер сопрягаемой детали идеальной геометрической формы, прилегающей к валу без зазора), не должен быть больше, чем проходной предел. Минимальный диаметр в любом месте вала не должен быть меньше, чем непроходной предел.

В ГОСТ 25346-89 даны специальные указания, что понимают под термином "предельный размер", называя это интерпретацией предельных размеров.

Размер, соответствующий пределу максимума материала (наибольший предельный размер вала и наименьший предельный размер отверстия), должен приниматься за размер элемента правильной соответствующей формы, который должен быть наибольшим прилегающим для отверстия и наименьшим прилегающим для вала.

Размер, соответствующий пределу минимума материала (наименьший предельный размер вала и наибольший предельный размер отверстия), должен определяться при двухточечной схеме измерения. Из полученных результатов выбирают наибольшие для отверстий и наименьшие для валов.

Для упрощения простановки размеров на чертежах вместо предельных размеров проставляют предельные отклонения: верхнее отклонение - алгебраическая разность между наибольшим предельным и номинальным размерами; нижнее отклонение - алгебраическая разность между наименьшим предельным и номинальным Размерами.

Верхнее отклонение обозначается ES (Ecart Superieur) для отверстий и es - для валов; нижнее отклонение обозначается El (tcart Interieur) для отверстий и ei - для валов.

Верхнее и нижнее отклонения Верхнее отклонение — это алгебраическая разность между наибольшим предельным размером и номинальным размером. В соответствии с ГОСТ 25346-89 верхнее отклонение отверстия обозначается ES, вала — es. Нижнее отклонение — алгебраическая разность между наименьшим предельным размером и номинальным размером. Нижнее отклонение отверстия обозначается ЕI, вала — ei.

Верхнее отклонение ES, es – арифметическая разность между наибольшим предельным и соответствующим номинальным размерами

Нижнее отклонение EI, ei – арифметическая разность между наименьшим предельным и соответствующим номинальным размерами.

Допуск, посадка, нулевая линия

Допуском размера называется разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями. Допуск обозначается IT (International Tolerance) или TD - допуск отверстия и Td - допуск вала.

Допуск размера всегда положительная величина. Допуск размера выражает разброс действительных размеров в пределах от наибольшего до наименьшего предельных размеров, физически определяет величину официально разрешенной погрешности действительного размера элемента детали в процессе его изготовления.

Посадкой называется характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

Различают три типа посадок: с зазором, с натягом и переходные посадки.

Посадки с зазором. Посадкой с зазором называется посадка, при которой обеспечивается зазор в соединении (поле допуска отверстия расположено над полем допуска вала).

Зазор S - положительная разность размеров отверстия и вала. Зазор обеспечивает возможность относительного перемещения сопряженных деталей.

Посадки с натягом. Посадкой с натягом называется посадка, при которой обеспечивается натяг в соединении (поле допуска отверстия расположено под полем допуска вала).

Натяг N - положительная разность размеров вала и отверстия до сборки. Натяг обеспечивает взаимную неподвижность деталей после их сборки.

Переходные посадки. Переходной посадкой называется посадка, при которой возможно получение как зазора, так и натяга (поля допусков отверстия и вала перекрываются частично или полностью).

Переходные посадки используют для неподвижных соединений в тех случаях, когда при эксплуатации необходимо проводить разборку и сборку, а также когда к центрированию деталей предъявляются повышенные требования.

Переходные посадки, как правило, требуют дополнительного закрепления сопрягаемых деталей, чтобы гарантировать неподвижность соединений (шпонки, штифты, шплинты и другие крепежные средства).

Нулевая

линия –

линия, соответствующая номинальному

размеру, от которой откладываются

отклонения размеров при графическом

изображении полей допусков и посадок.

Если нулевая линия расположена

горизонтально, то положительные

отклонения откладываются вверх от нее,

а отрицательные – вниз.

Нулевая

линия –

линия, соответствующая номинальному

размеру, от которой откладываются

отклонения размеров при графическом

изображении полей допусков и посадок.

Если нулевая линия расположена

горизонтально, то положительные

отклонения откладываются вверх от нее,

а отрицательные – вниз.

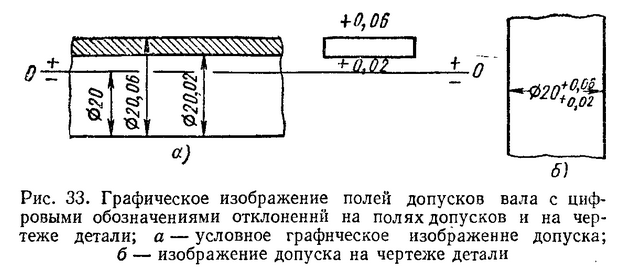

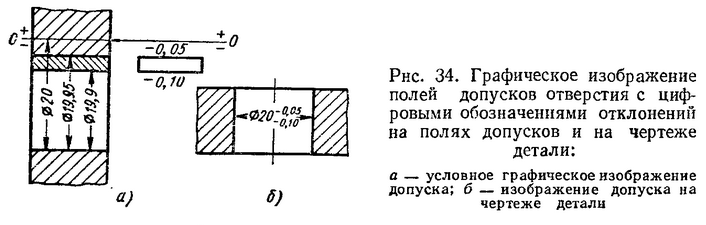

Графическое изображение полей допусков и посадок. Поле допуска - поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии. от 1 до 500мм. свыше 500 до 3150мм. по ГОСТ 25347 – 82. Свыше 3160 до10000мм. По ГОСТ 25348 - 82

Поле допуска – поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии . i – единица допуска для номинальных размеров до 500 мм, I – единица допуска для номинальных размеров свыше 500 мм.

Основные системы, единицы допуска, интервалы номинальных размеров, квалитеты.

13, 14. Системой допусков и посадок называют совокупность рядов допусков и посадок, закономерно построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандартов.

Система предназначена для выбора минимально необходимых, но достаточных для практики вариантов допусков и посадок типовых соединений деталей машин, дает возможность стандартизовать режущие инструменты и калибры, облегчает конструирование, производство и достижение взаимозаменяемости изделий и их частей, а также обусловливает повышение их качества.

В настоящее время большинство стран мира применяет системы допусков и посадок ИСО. Системы ИСО созданы для унификации национальных систем допусков и посадок с целью облегчения международных технических связей в металлообрабатывающей промышленности. Включение международных рекомендаций ИСО в национальные стандарты создает условия для обеспечения взаимозаменяемости однотипных деталей, составных частей и изделий, изготовленных в разных странах. Советский Союз вступил в ИСО в 1977 году, а затем перешёл на единую систему допусков и посадок (ЕСДП) и основные кормы взаимозаменяемости, которые базируются на стандартах и рекомендациях ИСО.

Основные нормы взаимозаменяемости включают системы допусков и посадок на цилиндрические детали, конуса, шпонки, резьбы, зубчатые передачи, и др. Системы допусков и посадок ИСО и ЕСДП для типовых деталей машин основаны на единых принципах построения, включающих:

систему образования посадок и видов сопряжений;

систему основных отклонений;

уровни точности;

единицу допуска;

предпочтительные поля допусков и посадок;

диапазоны и интервалы номинальных размеров;

нормальную температуру.

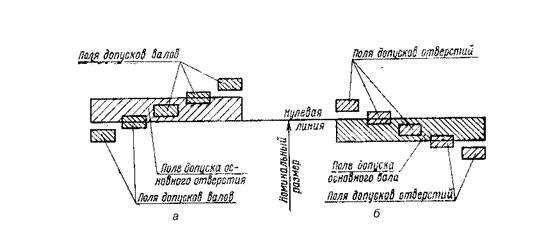

Система образования посадок и видов сопряжений предусматривает посадки в системе отверстия (СА) и в системе вала (СВ).

Посадки в системе отверстия - это посадки, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием (рис. 3.1, а).

Посадки в системе вала - это посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом (рис. 3.1, б).

Рис. 3.1. Примеры расположения полей допусков для посадок: а - в системе отверстия; б - в системе вала

Для всех посадок в системе отверстия нижнее отклонение отверстия EI = 0, т. е. нижняя граница поля допуска основного отверстия, всегда совпадает с нулевой линией. Для всех посадок в системе вала верхнее отклонение основного вала es = 0, т. е. верхняя граница поля допуска вала всегда совпадает с нулевой линией.

Поле допуска основного отверстия откладывают вверх, поле допуска основного вала - вниз от нулевой линии, т. е. в материал детали.

Система основных отклонений представляет собой ряд основных отклонений валов в СА и отверстий в СВ, обозначаемых соответственно строчными и заглавными буквами латинского алфавита, например a, b, …, zb, zc; A, B, …, ZB, ZC.

Значение основного отклонения определяется соответствующей буквой и зависит от номинального размера.

В системах допусков и посадок разных типов деталей установлено разное число основных отклонений, наибольшее их количество содержится в системе допусков и посадок гладких цилиндрических деталей.

Уровни точности могут называться по-разному: квалитеты точности - для гладких деталей, степени точности - для резьбовых деталей и зубчатых колёс или классы точности - для подшипников качения, но в любом случае они определяют требуемую ступень точности деталей для выполнения своих функций. Обозначаются уровни точности, как правило, арабскими цифрами, чем меньше цифра, тем выше уровень точности, т.е. точнее деталь.

Единица допуска - это зависимость допуска от номинального размера, которая является мерой точности, отражающей влияние технологических, конструктивных и метрологических факторов. Единицы допуска в системах допусков и посадок установлены на основании исследований точности механической обработки деталей. Значение допуска можно рассчитать по формуле T = a·i , где a - число единиц допуска, зависящее от уровня точности (квалитет или степень точности); i - единица допуска.

Предпочтительные поля допусков и посадок представляют собой совокупность отобранных из числа наиболее часто применяемых в производстве изделий полей допусков и составляемых из их числа посадок или видов сопряжений. Эти поля допусков и посадок составляют ряды предпочтительных и рекомендуемых и должны в первую очередь использоваться при проектировании изделий.

Диапазоны

и интервалы номинальных размеров

учитывают влияние масштабного фактора

на значение единицы допуска. В пределах

одного диапазона размеров зависимость

единицы допуска от номинального размера

- постоянна. Например, в системе допусков

и посадок гладких деталей для диапазона

размеров от 1до 500 мм единица допуска

равна![]() ;для

диапазона размеров свыше 500 до 3150 мм

единица допуска равна i

= 0,004D

+ 2,1.

;для

диапазона размеров свыше 500 до 3150 мм

единица допуска равна i

= 0,004D

+ 2,1.

Для построения рядов допусков каждый из диапазонов размеров, в свою очередь, разделен на несколько интервалов. Поскольку назначать допуск для каждого номинального размера экономически нецелесообразно для всех размеров, объединенных в один интервал, значения допусков приняты одинаковыми. В формулах единиц допусков в системе ИСО и ЕСДП в качестве размеров подставляют среднее геометрическое крайних размеров каждого интервала.

Размеры по интервалам распределены так, чтобы допуски, подсчитанные по крайним значениям в каждом интервале, отличались от допусков, подсчитанных по среднему значению диаметра в том же интервале, не более чем на 5-8 %.

Нормальная температура, при которой определены допуски и отклонения, устанавливаемые стандартами, принята равной + 20 °С (ГОСТ 9249-59). Такая температура близка к температуре рабочих помещений производственных помещений. Градуировку и аттестацию всех линейных и угловых мер и измерительных приборов, а также точные измерения следует выполнять при нормальной температуре, отступления от нее не должны превышать допускаемых значений, содержащихся в ГОСТ 8.050-73 (Государственная система измерений).

Температура детали и измерительного средства в момент контроля должна быть одинаковой, что может быть достигнуто совместной выдержкой детали и измерительного средства в одинаковых условиях (например, на чугунной плите). Если температура воздуха в производственном помещении, контролируемой детали и измерительного средства стабилизированы и равны 20 °С, температурная погрешность измерения отсутствует при любой разности температурных коэффициентов линейного расширения. Таким образом, для устранения температурных погрешностей необходимо соблюдать нормальный температурный режим в помещениях измерительных лабораторий, инструментальных, механических и сборочных цехов.

13.

Квалитет (степень точности) — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров.

Единица допуска i, I — множитель в формулах допусков, являющийся функцией номинального размера и служащий для определения числового значения допуска.

Квалитет

Квалитет является мерой точности. С увеличением квалитета точность понижается (допуск увеличивается).

Допуск по квалитету обозначается буквами IT с указанием номера квалитета, например IT8 — допуск по 8-му квалитету.

Квалитеты с 01 до 4-го используются для изготовления калибров и контркалибров.

Квалитеты от 5-го до 12-го применяют для изготовления деталей, образующих сопряжения (ГЦС).

Квалитеты от 13-го до 18-го используют для параметров деталей, не образующих сопряжений и не оказывающих определяющего влияния.

Основная закономерность построения допусков размеров (допуск обозначается IT = International tolerance),

IT, мкм = K * i,

где K — квалитет (число единиц допуска), i — единица допуска, мкм.

На

диаметры от 1 до 500 мм единица допуска

функционально связана с номинальным

размером ![]() ,

мкм.

,

мкм.

Соответствующие значения допуска регламентируются стандартом на допуски и посадки (Limits and Fits) ISO 286-1:1988 [2], а также ГОСТ 25346-89. [3].

Единица допуска - это зависимость допуска от номинального размера, которая является мерой точности, отражающей влияние технологических, конструктивных и метрологических факторов. Единицы допуска в системах допусков и посадок установлены на основании исследований точности механической обработки деталей. Значение допуска можно рассчитать по формуле T = a·i , где a - число единиц допуска, зависящее от уровня точности (квалитет или степень точности); i - единица допуска.

14. Нормальная температура, при которой определены допуски и отклонения, устанавливаемые стандартами, принята равной + 20 °С (ГОСТ 9249-59). Такая температура близка к температуре рабочих помещений производственных помещений. Градуировку и аттестацию всех линейных и угловых мер и измерительных приборов, а также точные измерения следует выполнять при нормальной температуре, отступления от нее не должны превышать допускаемых значений, содержащихся в ГОСТ 8.050-73 (Государственная система измерений).

Температура детали и измерительного средства в момент контроля должна быть одинаковой, что может быть достигнуто совместной выдержкой детали и измерительного средства в одинаковых условиях (например, на чугунной плите). Если температура воздуха в производственном помещении, контролируемой детали и измерительного средства стабилизированы и равны 20 °С, температурная погрешность измерения отсутствует при любой разности температурных коэффициентов линейного расширения. Таким образом, для устранения температурных погрешностей необходимо соблюдать нормальный температурный режим в помещениях измерительных лабораторий, инструментальных, механических и сборочных цехов.

Основные отклонения, их ряды в ЕСДП

Основное отклонение - это одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии.

По ЕСДП таким основным отклонением является отклонение, ближайшее к нулевой линии.

В ЕСДП с целью образования различных полей допусков и посадок установлены одинаковые для всех квалитетов 28 основных] отклонений для валов (обозначаются одной или двумя строчными! буквами латинского алфавита от а до zc) и столько же для отверстий (обозначаются прописными буквами от А до ZC) в диапазоне) номинальных размеров до 500 мм и 17 основных отклонений валов и отверстий в диапазоне номинальных размеров свыше 500 до 10 000 мм.

В ГОСТ 25346-89 приведены эмпирические зависимости для определения основных отклонений валов, построенные на основе обработки большого количества опытно-статистических данных по применению посадок в различных отраслях промышленности развитых стран.

Сопоставляя поля допусков отверстия и вала с основными отклонениями Я и Л и рассмотренными посадками в системах отверстия и вала, нетрудно установить, что отверстия с основными отклонениями Я являются основными отверстиями в системе отверстия, а валы с основными отклонениями h - основными валами в системе вала..

Основные отклонения отверстий с размерами до 500 мм определяются по общему и специальному правилам.

Основные отклонения, нормальная температура.

Основное отклонение - это одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии.

По ЕСДП таким основным отклонением является отклонение, ближайшее к нулевой линии.

В ЕСДП с целью образования различных полей допусков и посадок установлены одинаковые для всех квалитетов 28 основных] отклонений для валов (обозначаются одной или двумя строчными! буквами латинского алфавита от а до zc) и столько же для отверстий (обозначаются прописными буквами от А до ZC) в диапазоне) номинальных размеров до 500 мм и 17 основных отклонений валов и отверстий в диапазоне номинальных размеров свыше 500 до 10 000 мм.

В ГОСТ 25346-89 приведены эмпирические зависимости для определения основных отклонений валов, построенные на основе обработки большого количества опытно-статистических данных по применению посадок в различных отраслях промышленности развитых стран.

Сопоставляя поля допусков отверстия и вала с основными отклонениями Я и Л и рассмотренными посадками в системах отверстия и вала, нетрудно установить, что отверстия с основными отклонениями Я являются основными отверстиями в системе отверстия, а валы с основными отклонениями h - основными валами в системе вала..

Основные отклонения отверстий с размерами до 500 мм определяются по общему и специальному правилам.

Основное отклонение – одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. В данной системе допусков и посадок основным является отклонение, ближайшее к нулевой линии.

Нормальная температура. Допуски и предельные отклонения, установленные в настоящем стандарте, относятся к размерам деталей при температуре 20°С.

Нормальная температура, при которой определены допуски и отклонения, устанавливаемые стандартами, принята равной + 20 °С (ГОСТ 9249-59). Такая температура близка к температуре рабочих помещений производственных помещений. Градуировку и аттестацию всех линейных и угловых мер и измерительных приборов, а также точные измерения следует выполнять при нормальной температуре, отступления от нее не должны превышать допускаемых значений, содержащихся в ГОСТ 8.050-73 (Государственная система измерений).

Температура детали и измерительного средства в момент контроля должна быть одинаковой, что может быть достигнуто совместной выдержкой детали и измерительного средства в одинаковых условиях (например, на чугунной плите). Если температура воздуха в производственном помещении, контролируемой детали и измерительного средства стабилизированы и равны 20 °С, температурная погрешность измерения отсутствует при любой разности температурных коэффициентов линейного расширения. Таким образом, для устранения температурных погрешностей необходимо соблюдать нормальный температурный режим в помещениях измерительных лабораторий, инструментальных, механических и сборочных цехов.

Основные и комбинированные посадки, принципы выбора допусков и посадок.

Основными посадками называются посадки, образованные сочетаниями полей допусков валов или отверстий с полями допусков основных отверстий или основных валов одного и того же класса точности. Им присвоены наименования, приведенные в таблицах приложения 1. Комбинированными посадками называются посадки, образованные сочетаниями стандартизованных полей допусков отверстий и валов из разных классов точности и разных систем (т.е. системы отверстия и системы вала). Примеры комбинированных посадок:

![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

Допускается пользоваться любыми комбинированными посадками, в особенности образованными полями допусков предпочтительного применения.

22. Для случаев, когда нет необходимости в допусках, предусмотренных для валов и отверстий стандартных посадок, установлены "большие допуски": - для размеров от 0,1 до 1 мм - классы 6 и 7 по ГОСТ 3047; - для размеров от 1 до 500 мм - классы 7-9 по ОСТ 1010; - для размеров св. 500 до 10000 мм - классы 7-11 по ГОСТ 2689

Выбор и назначение допусков и посадок |

В конструкторской практике применяются в основном методы выбора допусков и посадок, приведенные ниже. Методы подобия. Он заключается в том, что конструктор отыскивает в однотипных или других машинах, ранее сконструированных и оправданных себя в эксплуатации, случаи применения составных частей (сборочных единиц), подобных проектируемой, и по аналогии назначает допуски и посадки. Расчетный метод. Этот метод требует согласования квалитетов, допусков и посадок при проектировании машин и других изделий с расчетными величинами. При выборе и назначении допусков и посадок конструктор всегда исходит из того, что изготовление деталей по квалитету, соответствующему большей точности, т. е. с малым допуском, связано с повышением себестоимости из-за. больших трудовых и материальных затрат на оборудование, приспособления, инструмент и контроль. Но при этом обеспечиваются высокая точность сопряжений, высокие эксплуатационные показатели изделия в целом. Изготовление деталей по квалитетам с расширенными допусками проще, не требует точного оборудования и отделочных технологических процессов, однако точность сопряжений и, следовательно, долговечность машин снижены. Таким образом, перед конструкторами всегда стоит задача — рационально, на основе технико-экономических расчетов, разрешать противоречия между эксплуатационными требованиями и технологическими возможностями, исходя в первую очередь из выполнения эксплуатационных требований. В учебной практике, видимо, проще пользоваться методом подобия. Вместе с тем при необходимости уточнений следует уметь обращаться к справочным таблицам стандартных величин допусков и предельных отклонений. Приведем пример. Предположим, что в период выполняемой вами работы возникла необходимость уточнить характер соединения двух деталей и назначить для каждой рациональный допуск. Вначале, пользуясь табл. 10 следует установить, какая из трех групп посадок необходима для выполнения данным соединением рабочей функции. При этом надо учитывать, что каждое последующее буквенное обозначение основного отклонения зазора и натяга означает соответственно уменьшение зазора и увеличение натяга. Теперь обратимся к ГОСТ 25347-82. По содержащейся в нем табл. 17 «Рекомендуемые посадки в системе отверстия при номинальных размерах от 1 до 500 мм» выбираем для данного сочленения двух деталей посадку, например, к6. Выдержка из указанной таблицы стандарта приведена в табл. 11. Из табл. 11 видно, что допуски для отверстий рекомендуется брать на квалитет больше, так как отверстие труднее обработать и измерить. Как уже указывалось, с увеличением квалитета величина допуска становится больше.

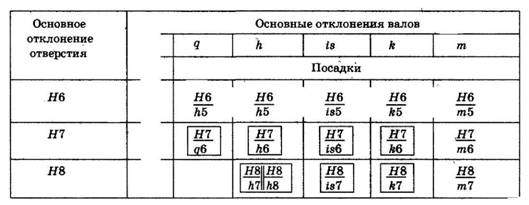

Таблица 11

Примичание:

Далее, пользуясь этим же стандартом, обращаемся к таблице полей допусков 7-го квалитета. Предположим, что необходимо сочленить вал с отверстием диаметром 036 мм. По таблице определяем величину предельных отклонений для отверстия с полем допуска Н7. В интервале размеров от 30 до 40 мм устанавливаем следующие значения предельных отклонений: 0...+25 мкм. Для вала с полем допуска к6 по 6-му квалитету значение предельных отклонений равно: +13...-13 мкм. Теперь на эскизе или чертеже детали с отверстием пишем ?36+0,025 мм; на эскизе или чертеже вала — ?36 +0,003...-0,013 мм. При необходимости подсчитать величину допуска можно пользоваться рекомендациями, указанными выше. Выдержка из стандарта приведена в табл. 12.

Табл. 12

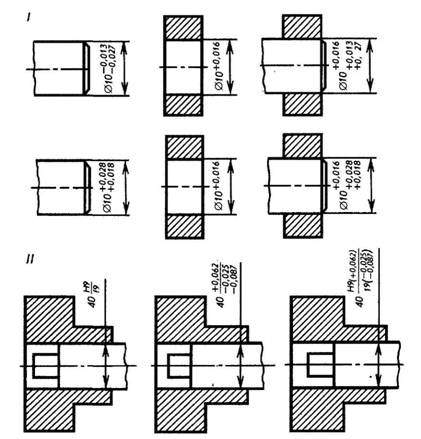

На рис. 122 приведены примеры простановки полей допусков (I) и посадок (II) на чертежах.

Рис. 52 |

Случайные и систематические погрешности, погрешности средств и измерений, погрешности метода измерений, субъективные погрешности.

Качество измерений характеризуется: точностью, достоверностью, правильностью, сходимостью и воспроизводимостью измерений. Точность измерительного прибора это - метрологическая характеристика прибора, определяемая погрешностью измерения, в пределах которой можно обеспечить использование данного измерительного прибора.

В метрологии используется понятие "класс точности" прибора или меры. Класс точности средства измерений (ГОСТ 8.401-80) является обобщенной характеристикой средства намерений, определяемой пределами основных и дополнительных погрешностей, а также другими свойствами, влияющими на точность, значения которых устанавливаются в стандартах на отдельные виды средств измерения.

Класс точности характеризует свойства средства измерения, но не является показателем точности выполненных измерений, поскольку при определении погрешности измерения необходимо учитывать погрешности метода, настройки и др.

В зависимости от точности приборы разделяются на классы: первый, второй и т.д. Допускаемые погрешности для разных типов приборов регламентируются государственными стандартами. Точность - это качество измерений, отражающее близость их результатов к истинному значению измеряемой величины.Количественная оценка точности - обратная величина модуля относительной погрешности. Например, если погрешность измерений равна 10 в степени минус 6, то точность равна 10 в степени плюс 6.

Точность измерения зависит от погрешностей возникающих в процессе их проведения.

Абсолютная погрешность измерения - разность между значением величины, полученным при измерении, и ее истинным значением, выражаемая в единицах измеряемой величины.

Относительная погрешность измерения - отношение абсолютной погрешности, измерения к истинному значению измеряемой величины.

Систематическая погрешность измерения - составляющая погрешности измерения, остающаяся постоянной или изменяющаяся по определенному закону при повторных измерениях одной и той же величины. Систематическая погрешность может быть исключена с помощью поправки.

Случайная погрешность - составляющая погрешности измерения, изменяющаяся при повторных измерениях одной и той же величины случайным образом.

Грубая погрешность измерения - погрешность, значение которой существенно выше ожидаемой.

В зависимости от последовательности причины возникновения различают следующие виды погрешностей.

Инструментальная погрешность - составляющая погрешности измерения, зависящая от погрешностей применяемых средств. Эти погрешности определяются качеством изготовлении самих измерительных приборов.

Погрешность метода измерения - составляющая погрешности измерения, вызванная несовершенством метода измерений.

Погрешность настройки - составляющая погрешности измерения, возникающая из-за несовер-шенства осуществления процесса настройки.

Погрешность отсчёта - составляющая погрешности измерения, вызванная недостаточно точным считыванием показаний средств измерений. Погрешность возникает из-за видимого изменения относительных положений отметок шкалы вследствие перемещения глаза наблюдателя - погрешность параллакса.

Погрешность поверки - составляющая погрешности измерений, являющаяся следствием несовер-шенства поверки средств измерений. Погрешности от измерительного усилия действуют в случае контактных измерительных приборов. При оценке влияния измерительного усилия на погрешность измерения, необходимо выделить упругие деформации установочного узла и деформации в зоне контакта измерительного наконечника с деталью.

Влияющая физическая величина - физическая величина, не измеряемая данным средством, но оказывающая влияние на результаты измеряемой величины, например: температура и давление окружающей среды; относительная влажность и др. отличные от нормальных значений.

Погрешность средства измерения, возникающая при использовании его в нормальных условиях, когда влияющие величины находятся в пределах нормальной области значений, называют основной.

Если значение влияющей величины выходит за пределы нормальной области значений, появляетсядополнительная погрешность.

Нормальные условия применения средств измерений - условия их применения, при которых влияющие величины имеют, нормальные значения пли находятся в пределах нормальной (рабочей) области значений. Нормальные условия выполнения линейных и угловых измерений и поверки регламентированы соответственно ГОСТ 8.050-73 и ГОСТ 8.395-80.

Нормальная температура при проведении измерений равна 20 °C (293 K), при этом рабочая область температур составляет 20 °C ± 1°.

Температурные погрешности вызываются температурными деформациями. Они возникают из-за разности температур объекта измерения и средства измерения. Существуют два основных источника, обуславливающих погрешность от температурных деформаций: отклонение температуры воздуха от 20 °C и кратковременные колебания температуры воздуха в процессе измерения.

Субъективные погрешности - погрешности, зависящие от оператора . Возможны четыре вида субъективных погрешностей: погрешность отсчитывания; погрешность присутствия (проявляется в виде влияния теплоизлучения оператора на температуру окружающей среды, а тем самым и на измерительное средство); погрешность действия (вносится оператором при настройке прибора);профессиональные погрешности (связаны с квалификацией оператора, с отношением его к процессу измерения).

Результат наблюдения - значение величины, полученное при отдельном наблюдении.

Результат измерения - значение величины, найденное в процессе измерения, после обработки результатов наблюдения.

Стабильность средства измерений - качественная характеристика средства измерений, отражающая неизменность во времени его метрологических свойств.

В качестве количественной оценки стабильности служит нестабильность средства измерений иливариация его показаний. Достоверность измерений .характеризует степень доверия к результатам измерений. Достоверность оценки погрешностей определяют на основе законов теории вероятностей и математической статистики. Это дает возможность для каждого конкретного случая выбирать средства и методы измерений, обеспечивающие получение результата, погрешности которого не превышают заданных границ с необходимой достоверностью.

Правильность измерений - это качество измерений, отражающее близость к нулю систематических погрешностей в результатах измерений.

Сходимость - это качество измерений, отражающее близость друг к другу результатов измерений одного и того же параметра, выполненных повторно одними и теми же средствами одним и тем же методом в одинаковых условиях и с одинаковой тщательностью.

Воспроизводимость - это качество измерений, отражающее близость друг к другу результатов из-мерений, выполняемых в различных условиях (в различное время, в различных местах, различными методами и средствами).

Абсолютная и относительная погрешность.

Абсолютная

погрешность — ![]() является

оценкой абсолютной ошибки измерения.

Величина этой погрешности зависит от

способа её вычисления, который, в свою

очередь, определяется распределением

случайной величины

является

оценкой абсолютной ошибки измерения.

Величина этой погрешности зависит от

способа её вычисления, который, в свою

очередь, определяется распределением

случайной величины ![]() .

При этом неравенство:

.

При этом неравенство: ![]() ,

где

,

где ![]() —

истинное значение, а

—

измеренное значение, должно выполняться

с некоторой вероятностью, близкой к 1.

Если случайная величина

распределена

по нормальному

закону,

то обычно за абсолютную погрешность

принимают её среднеквадратичное

отклонение. Абсолютная

погрешность измеряется

в тех же единицах измерения, что и сама

величина.

—

истинное значение, а

—

измеренное значение, должно выполняться

с некоторой вероятностью, близкой к 1.

Если случайная величина

распределена

по нормальному

закону,

то обычно за абсолютную погрешность

принимают её среднеквадратичное

отклонение. Абсолютная

погрешность измеряется

в тех же единицах измерения, что и сама

величина.

Существует несколько способов записи величины вместе с её абсолютной погрешностью.

Обычно используется запись со знаком ±. Например, рекорд в беге на 100 метров, установленный в 1983 году, равен 9,930±0,005 с.

Для записи величин, измеренных с очень высокой точностью, используется другая запись: цифры, соответствующие погрешности последних цифр мантиссы, дописываются в скобках. Например, измеренное значение постоянной Больцмана равно 1,380 6488(13)×10−23 Дж/К, что также можно записать значительно длиннее как1,380 6488×10−23±0,000 0013×10−23 Дж/К.

Относительная

погрешность —

погрешность измерения, выраженная

отношением абсолютной погрешности

измерения к действительному или

измеренному значению измеряемой величины

(РМГ 29-99): ![]() ,

, ![]() .

.

Относительная погрешность является безразмерной величиной, либо измеряется в процентах.

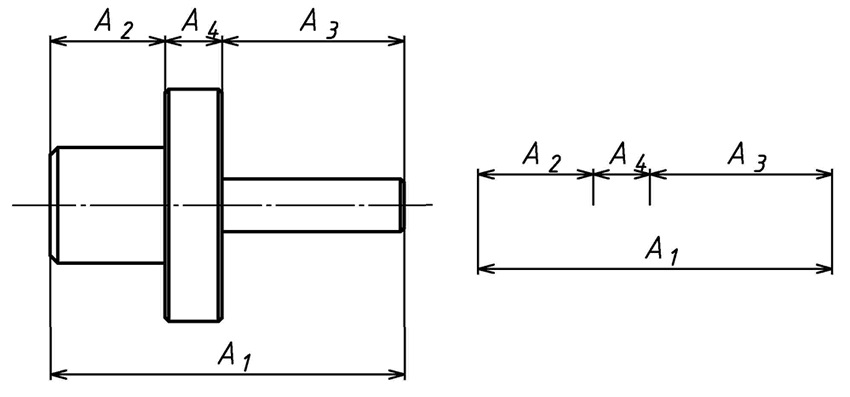

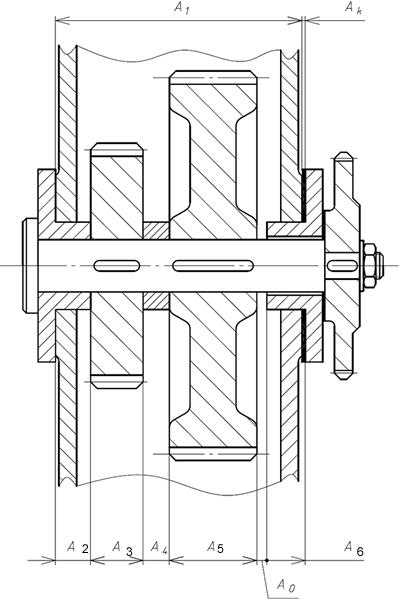

Понятие о размерных цепях: линейные, плоскостные и пространственные.

Центральной технико-экономической проблемой теории точности, основ взаимозаменяемости, основ проектирования и технологии производства изделий и ряда других современных научных дисциплин, а также всех этапов жизненного цикла любого изделия машино- и приборостроения является проблема точности - нормирования допусков многочисленных геометрических и физических параметров, идентифицирующих эксплуатационные свойства качества изделий.