- •Лекции по дисциплине «Машины химических производств» для студентов специальности 240801 «Машины и аппараты химических производств».

- •Часть 1 (32 лекционных часа)

- •Химическое оборудование, его классификация, особенности его эксплуатации…………………………

- •Сыпучие материалы, их физико-механические свойства

- •Машины для дробления сыпучих материалов……….

- •Машины для помола материалов……………

- •Машины для классификации сыпучих материалов………..

- •Список литературы……………………..

- •Для заметок……..

- •Список литературы………………

- •Дозаторы…………………

- •Контрольные вопросы по теме «Питатели и дозаторы для сыпучих материалов …………………………………..

- •Список литературы……………………………. Аннотация

- •Контрольные вопросы по теме «Химическое оборудование, его классификация, особенности его эксплуатации»

- •Сыпучие материалы, их физико-механические свойства.

- •Свойства сыпучих материалов.

- •Гранулометрический состав.

- •Основные физические характеристики сыпучих материалов.

- •Силы взаимодействия между частицами сыпучего материала – силы аутогезии.

- •Механические свойства сыпучих материалов и характеризующие их параметры.

- •Физические и теоретические основы процессов измельчения твердых тел.

- •Основные способы измельчения твердых тел (рис. 4):

- •Основные стадии дробления и измельчения.

- •Стадии измельчения

- •Теории измельчения.

- •Контрольные вопросы по теме «Сыпучие материалы, их физико-механические свойства».

- •Машины для дробления сыпучих материалов Общая классификация дробилок.

- •Щековые дробилки.

- •Область применения.

- •Усреднённый гранулометрический состав дроблённого продукта дробилок крупного дробления

- •Принцип действия и классификация:

- •Особенности конструкции дробилок со сложным движением щеки – щдс.

- •Конструкционные материалы деталей и сборочных единиц щековых дробилок.

- •Основные расчеты щековых дробилок.

- •Конусные дробилки. Область применения, принцип действия и классификация.

- •Конструкции дробилок.

- •Конструкционные материалы, используемые для изготовления деталей и сборочных единиц конусных дробилок.

- •Основные расчеты конусных дробилок.

- •4. Определение n – числа оборотов для дробилок ксд и ксм с пологими конусами.

- •Валковые дробилки.

- •Конструкция.

- •Материалы, используемые для изготовления деталей и сборочных единиц валковых дробилок.

- •Основные расчеты валковых дробилок.

- •Дробилки ударного действия.

- •Основные расчеты дробилок ударного действия.

- •Классификация барабанных измельчителей по различным критериям.

- •Однокамерная барабанная шаровая мельница мокрого помола.

- •Расчет барабанных измельчителей.

- •Измельчители раздавливающего и истирающего действия.

- •Шаро-кольцевые измельчители.

- •Роликомаятниковые измельчители.

- •Ударные, вибрационные и струйные измельчители.

- •Новые и перспективные методы измельчения материалов.

- •Контрольные вопросы по теме «Машины для измельчения материалов».

- •Машины для классификации сыпучих материалов.

- •Механические способы классификации.

- •Основные показатели процесса грохочения.

- •Основные типы грохотов.

- •Выбор схемы дробления с использованием грохочения.

- •Конструкции просеивающих элементов.

- •Закономерности процесса грохочения.

- •Последовательность выделения классов при грохочении.

- •Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

- •Технологический и динамический расчеты инерционных грохотов.

- •Воздушная сепарация (классификация) сыпучих зернистых материалов.

- •Принципиальные схемы воздушных сепараторов.

- •Конструкции воздушных сепараторов.

- •Контрольные вопросы по теме «Классификация».

- •Смесители сыпучих материалов. Процессы смешивания. Классификация смесителей.

- •Контрольные вопросы по теме «Смесители зернистых сыпучих материалов».

- •Фактор разделения.

- •Классификация центрифуг.

- •Производительность осадительных центрифуг.

- •Производительность фильтрующих центрифуг.

- •Силовые факторы в элементах вращающегося ротора.

- •Механические колебания в центрифугах.

- •Уравновешивание вращающихся масс.

- •Энергетический расчет.

- •Область применения.

- •Рабочий цикл центрифуг периодического действия.

- •Производительность центрифуг периодического действия.

- •Конструкции центрифуг периодического действия. Вертикальные малолитражные центрифуги с нижним приводом.

- •Маятниковые центрифуги.

- •Подвесные центрифуги.

- •Подвесная саморазгружающаяся фильтрующая центрифуга фпс с гравитационной выгрузкой осадка.

- •Подвесная фильтрующая полуавтоматическая центрифуга периодического действия фпн с механической выгрузкой осадка с помощью специального ножа.

- •Горизонтальные автоматизированные центрифуги фгн и огн с ножевой выгрузкой осадка.

- •Центрифуги непрерывного действия.

- •Фильтрующие центрифуги непрерывного действия со шнековой выгрузкой осадка типа фвш и фгш.

- •Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

- •Горизонтальные фильтрующие центрифуги непрерывного действия с пульсирующей выгрузкой осадка (фгп).

- •Непрерывнодействующие фильтрующие вибрационные центрифуги с вертикальным (фвв) и горизонтальным (фвг) расположением ротора.

- •Фильтрующие лопастные центрифуги с центробежной выгрузкой осадка.

- •Прецессионные центрифуги.

- •Жидкостные центробежные сепараторы, трубчатые центрифуги. Область применения сепараторов и трубчатых центрифуг.

- •Классификация жидкостных центробежных сепараторов по технологическому назначению.

- •Условные обозначения жидкостных центробежных сепараторов.

- •Конструктивные схемы жидкостных центробежных сепараторов различных типов и их приводов.

- •Конструкции сепараторов различных типов. Однокамерные сепараторы периодического действия.

- •Многокамерные сепараторы периодического действия.

- •Саморазгружающиеся тарельчатые сепараторы непрерывного действия.

- •Осветляющий тарельчатый саморазгружающийся сепаратор с непрерывной сопловой выгрузкой шлама.

- •Трубчатые центрифуги (сверхцентрифуги).

- •Приложение 2 Расчёт роторов центрифуг на прочность.

- •1. Предварительные сведения о комплексном (безмоментном и моментном) расчете тонкостенных осесимметричных оболочек вращения.

- •2. Прочностной расчет роторов центрифуг и жидкостных сепараторов с учетом краевых напряжений.

- •Числовые примеры расчета на прочность роторов центрифуг.

- •Фильтры для жидкостей. Общие положения, классификация фильтров.

- •Оценка скорости процессов фильтрования.

- •Основные режимы работы фильтров.

- •Работа фильтров при постоянном давлении.

- •Работа фильтров в режиме постоянной скорости.

- •Режим промывки осадка.

- •Определение общей продолжительности рабочего цикла фильтров периодического действия.

- •Классификация фильтров.

- •Конструкции фильтров. Фильтр-прессы рамные и камерные.

- •Камерный фильтр-пресс (конструкция).

- •Фильтр-прессы, оборудованные диафрагмами.

- •Фильтр-пресс автоматизированный камерный типа фпакм.

- •Фильтр-пресс автоматизированный камерный типа фамо.

- •Фильтр-пресс с бумажной лентой типа мб.

- •Листовые фильтры, работающие под давлением.

- •Ячейковые барабанные вакуум-фильтры.

- •Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

- •Барабанный вакуум-фильтр с внутренней фильтрующей поверхностью.

- •Конструкция дискового вакуум-фильтра.

- •Ленточные вакуум-фильтры.

- •Вакуум-фильтры карусельные. Принцип действия. Область применения.

- •Конструкция ковша.

- •Ленточные фильтрпрессы.

- •Механические расчеты фильтров. Фильтр-прессы.

- •Листовые фильтры под давлением.

- •Вакуум-фильтры барабанные.

- •Мощность привода вращающихся вакуум-фильтров.

- •Вопросы для самопроверки по теме «Фильтры».

- •Общие сведения.

- •Классификация и конструкции основных типов питателей.

- •Питатели без движущегося рабочего органа. Гравитационные питатели.

- •Устройство для разгрузки мелкодисперсных сыпучих материалов с низкой газопроницаемостью слоя частиц.

- •Аэрационные питатели.

- •Камерные питатели.

- •Объемные питатели с вращающимся рабочим органом.

- •Модификации винтовых питателей.

- •Шлюзовые (секторные) объемные питатели типа ш1.

- •Тарельчатые объемные питатели типа т1.

- •Трубчатые питатели.

- •Питатели с вибрационным побуждением транспортирования сыпучего материала.

- •Ленточные питатели.

- •Лотковые питатели.

- •Качающиеся (маятниковые) питатели.

- •Дозаторы.

- •Классификация дозаторов.

- •Вопросы для самопроверки по теме «Питатели и дозаторы для сыпучих материалов».

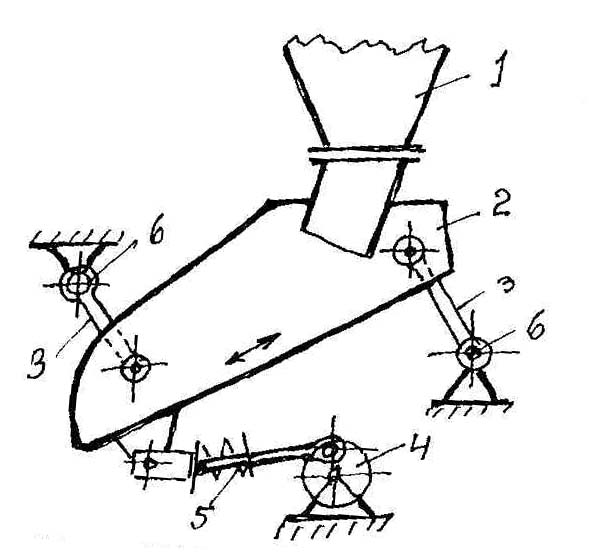

Качающиеся (маятниковые) питатели.

Конструктивная схема качающегося питателя приведена на рис.246.

Рис. 246. Схема качающегося питателя:

1 – бункер; 2 – качающийся лоток; 3 – качающиеся серьги; 4 – кривошипно-шатунный механизм; 5 – демпферирующая пружина; 6 – шарнирные подвески.

Привод питателя осуществляется от электродвигателя через редуктор (на схеме не показаны). За счет колебаний создается определенная равномерность в подаче материала, в значительной мере предотвращается образование заторов в материале и перебои в его поступлении.

Весовая производительность качающегося питателя может быть определена по формуле:

![]() [т/час],

[т/час],

где b – ширина лотка [м]; h – высота слоя материала [м]; l – ход лотка [м]; n – частота вращения эксцентрика [об/мин]; K – коэффициент подачи, К=0,7…0,9; gн – насыпная плотность сыпучего материала [т/м3].

Качающиеся питатели служат преимущественно для подачи кусковых материалов.

Дозаторы.

Переходя к конструкциям дозаторов, целесообразно ещё раз внимательно уточнить понятия «питатель» и «дозатор», приведенные вначале этого раздела. Из определений следует, что питатель той или иной конструкции, определяемой технологией производства, в большинстве случаев входит составной частью в сборочную единицу более высокого иерархического уровня – в дозатор. Действительно, кроме питателя дозатор включает в себя целый комплекс дополнительных функциональных элементов:

массоизмерительное устройство;

отсчетное и задающее устройство;

устройство сравнения;

усилительное устройство;

исполнительный механизм.

Как следует из приведенного перечня, дозатор в общем случае гораздо более сложный объект, чем отдельно взятый питатель. Лишь в отдельных случаях, не связанных с повышенными требованиями к точности дозирования, питатель может обеспечить необходимое дозирование и, соответственно, обеспечить работу простой технологической установки по переработке сыпучих материалов.

Проанализируем некоторые проблемы, возникающие при разработке дозаторов непрерывного действия с системами автоматического управления.

Известно, что дозирующие устройства непрерывного действия с автоматическим регулированием могут работать по разомкнутому или замкнутому циклам управления. Рассмотрим в самом общем и упрощенном виде эти циклы.

Дозатор с разомкнутой (или незамкнутой) системой управления выдает дозируемый материал с необходимой частотой небольшими порциями, автоматически взвешенными, или обеспечивает дозирование материала посредством пропускания его через калиброванные отверстия или щели. В последнем случае регулирование производительности осуществляется либо изменением скорости движения материала, либо изменением сечения потока при неизменной скорости. Дозаторы с незамкнутой системой регулирования могут лишь изменять производительность по заданной программе, но регулировать сам процесс дозирования в плане соблюдения точности и стабильности дозирования они не могут.

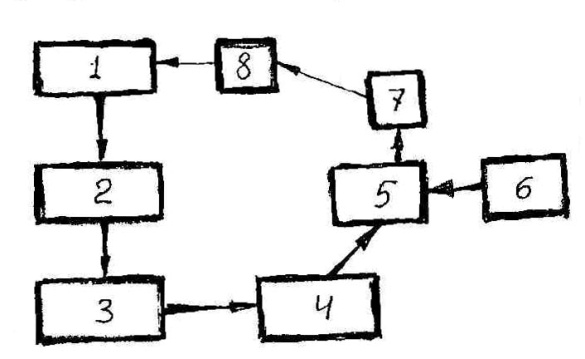

Более совершенными являются автоматические дозаторы с системой автоматического управления, работающие по т.н. замкнутому циклу. Принципиальная блок-схема такого дозатора приводится на рис.247.

Рис.247. Блок-схема дозатора с замкнутой схемой автоматического управления:

1 – рабочие органы питателя; 2 – дозируемый поток материала; 3 – измеритель потока; 4 – функциональный блок; 5 – орган сравнения сигналов; 6 – задающий блок; 7 – усилитель; 8 – исполнительный механизм.

Согласно приведенной схеме рабочие органы питателя 1, приводимые в движение исполнительным механизмом 8, выдают поток материала 2. Этот поток контактирует с рабочим органом измерителя потока 3, в результате чего они соответствующим образом реагируют на это взаимодействие (т.е. перемещаются, деформируются и т.п.), вырабатывая направляемый в функциональный блок 4 определенный сигнал. В функциональном блоке этот сигнал преобразуется в соответствующий электрический, магнитный, пневматический, и т.п. сигнал и направляется в блок сравнения сигналов 5. В этом блоке поступивший сигнал сравнивается с сигналом, поступающим из задающего блока 6. В результате сравнения двух сигналов в блоке 5 формируется т.н. сигнал рассогласования, который усиливается усилителем 7 до необходимого уровня. Далее этот сигнал подается в исполнительный механизм 8 (электрический, пневматический, гидравлический и т.п.) и воздействует на рабочие органы дозатора, изменяя скорость потока материала, либо его сечение, либо и то и другое в соответствии с входным сигналом исполнительного механизма.

Существуют определенные трудности создания высокоточных дозаторов непрерывного дозирования с замкнутой системой автоматического регулирования. Эти трудности сводятся к следующему. Между воздействием «В» потока сыпучего материала на рабочие органы измерителя потока и расходом этого потока существует очевидная связь:

![]() ,

p

,

p

где G – массовый расход потока [кг/с]; К – коэффициент пропорциональности или некоторая определенная функция, зависящая от физико-механических свойств дозируемого материала.

В идеальном случае можно считать K=const. В этих условиях создание высокоточного автоматического дозатора представляется возможным. Однако многочисленные исследования показали, что величина «K» сложным образом зависит от физико-механических свойств сыпучего материала, которые в ходе дозирования могут изменяться в широких пределах. При этом точное регулирование дозирования в этих условиях нереально. действительно, отследить одновременно безынерционными методами изменение температуры, влажности материала, его гранулометрический состав, величины электростатического заряда частиц и ряда других параметров на практике невозможно. Эти причины создают весьма большие трудности в нахождении уравнения j в явном виде. Поэтому в промышленности дозаторы с автоматической системой регулирования расхода материала не получили ещё должного распространения. Тем не менее, ведущие мировые фирмы по разработке дозаторов с автоматической системой регулирования расхода материала не ослабляют своих усилий по разработке новых, более совершенных конструкций подобных дозаторов.