- •Лекции по дисциплине «Машины химических производств» для студентов специальности 240801 «Машины и аппараты химических производств».

- •Часть 1 (32 лекционных часа)

- •Химическое оборудование, его классификация, особенности его эксплуатации…………………………

- •Сыпучие материалы, их физико-механические свойства

- •Машины для дробления сыпучих материалов……….

- •Машины для помола материалов……………

- •Машины для классификации сыпучих материалов………..

- •Список литературы……………………..

- •Для заметок……..

- •Список литературы………………

- •Дозаторы…………………

- •Контрольные вопросы по теме «Питатели и дозаторы для сыпучих материалов …………………………………..

- •Список литературы……………………………. Аннотация

- •Контрольные вопросы по теме «Химическое оборудование, его классификация, особенности его эксплуатации»

- •Сыпучие материалы, их физико-механические свойства.

- •Свойства сыпучих материалов.

- •Гранулометрический состав.

- •Основные физические характеристики сыпучих материалов.

- •Силы взаимодействия между частицами сыпучего материала – силы аутогезии.

- •Механические свойства сыпучих материалов и характеризующие их параметры.

- •Физические и теоретические основы процессов измельчения твердых тел.

- •Основные способы измельчения твердых тел (рис. 4):

- •Основные стадии дробления и измельчения.

- •Стадии измельчения

- •Теории измельчения.

- •Контрольные вопросы по теме «Сыпучие материалы, их физико-механические свойства».

- •Машины для дробления сыпучих материалов Общая классификация дробилок.

- •Щековые дробилки.

- •Область применения.

- •Усреднённый гранулометрический состав дроблённого продукта дробилок крупного дробления

- •Принцип действия и классификация:

- •Особенности конструкции дробилок со сложным движением щеки – щдс.

- •Конструкционные материалы деталей и сборочных единиц щековых дробилок.

- •Основные расчеты щековых дробилок.

- •Конусные дробилки. Область применения, принцип действия и классификация.

- •Конструкции дробилок.

- •Конструкционные материалы, используемые для изготовления деталей и сборочных единиц конусных дробилок.

- •Основные расчеты конусных дробилок.

- •4. Определение n – числа оборотов для дробилок ксд и ксм с пологими конусами.

- •Валковые дробилки.

- •Конструкция.

- •Материалы, используемые для изготовления деталей и сборочных единиц валковых дробилок.

- •Основные расчеты валковых дробилок.

- •Дробилки ударного действия.

- •Основные расчеты дробилок ударного действия.

- •Классификация барабанных измельчителей по различным критериям.

- •Однокамерная барабанная шаровая мельница мокрого помола.

- •Расчет барабанных измельчителей.

- •Измельчители раздавливающего и истирающего действия.

- •Шаро-кольцевые измельчители.

- •Роликомаятниковые измельчители.

- •Ударные, вибрационные и струйные измельчители.

- •Новые и перспективные методы измельчения материалов.

- •Контрольные вопросы по теме «Машины для измельчения материалов».

- •Машины для классификации сыпучих материалов.

- •Механические способы классификации.

- •Основные показатели процесса грохочения.

- •Основные типы грохотов.

- •Выбор схемы дробления с использованием грохочения.

- •Конструкции просеивающих элементов.

- •Закономерности процесса грохочения.

- •Последовательность выделения классов при грохочении.

- •Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

- •Технологический и динамический расчеты инерционных грохотов.

- •Воздушная сепарация (классификация) сыпучих зернистых материалов.

- •Принципиальные схемы воздушных сепараторов.

- •Конструкции воздушных сепараторов.

- •Контрольные вопросы по теме «Классификация».

- •Смесители сыпучих материалов. Процессы смешивания. Классификация смесителей.

- •Контрольные вопросы по теме «Смесители зернистых сыпучих материалов».

- •Фактор разделения.

- •Классификация центрифуг.

- •Производительность осадительных центрифуг.

- •Производительность фильтрующих центрифуг.

- •Силовые факторы в элементах вращающегося ротора.

- •Механические колебания в центрифугах.

- •Уравновешивание вращающихся масс.

- •Энергетический расчет.

- •Область применения.

- •Рабочий цикл центрифуг периодического действия.

- •Производительность центрифуг периодического действия.

- •Конструкции центрифуг периодического действия. Вертикальные малолитражные центрифуги с нижним приводом.

- •Маятниковые центрифуги.

- •Подвесные центрифуги.

- •Подвесная саморазгружающаяся фильтрующая центрифуга фпс с гравитационной выгрузкой осадка.

- •Подвесная фильтрующая полуавтоматическая центрифуга периодического действия фпн с механической выгрузкой осадка с помощью специального ножа.

- •Горизонтальные автоматизированные центрифуги фгн и огн с ножевой выгрузкой осадка.

- •Центрифуги непрерывного действия.

- •Фильтрующие центрифуги непрерывного действия со шнековой выгрузкой осадка типа фвш и фгш.

- •Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

- •Горизонтальные фильтрующие центрифуги непрерывного действия с пульсирующей выгрузкой осадка (фгп).

- •Непрерывнодействующие фильтрующие вибрационные центрифуги с вертикальным (фвв) и горизонтальным (фвг) расположением ротора.

- •Фильтрующие лопастные центрифуги с центробежной выгрузкой осадка.

- •Прецессионные центрифуги.

- •Жидкостные центробежные сепараторы, трубчатые центрифуги. Область применения сепараторов и трубчатых центрифуг.

- •Классификация жидкостных центробежных сепараторов по технологическому назначению.

- •Условные обозначения жидкостных центробежных сепараторов.

- •Конструктивные схемы жидкостных центробежных сепараторов различных типов и их приводов.

- •Конструкции сепараторов различных типов. Однокамерные сепараторы периодического действия.

- •Многокамерные сепараторы периодического действия.

- •Саморазгружающиеся тарельчатые сепараторы непрерывного действия.

- •Осветляющий тарельчатый саморазгружающийся сепаратор с непрерывной сопловой выгрузкой шлама.

- •Трубчатые центрифуги (сверхцентрифуги).

- •Приложение 2 Расчёт роторов центрифуг на прочность.

- •1. Предварительные сведения о комплексном (безмоментном и моментном) расчете тонкостенных осесимметричных оболочек вращения.

- •2. Прочностной расчет роторов центрифуг и жидкостных сепараторов с учетом краевых напряжений.

- •Числовые примеры расчета на прочность роторов центрифуг.

- •Фильтры для жидкостей. Общие положения, классификация фильтров.

- •Оценка скорости процессов фильтрования.

- •Основные режимы работы фильтров.

- •Работа фильтров при постоянном давлении.

- •Работа фильтров в режиме постоянной скорости.

- •Режим промывки осадка.

- •Определение общей продолжительности рабочего цикла фильтров периодического действия.

- •Классификация фильтров.

- •Конструкции фильтров. Фильтр-прессы рамные и камерные.

- •Камерный фильтр-пресс (конструкция).

- •Фильтр-прессы, оборудованные диафрагмами.

- •Фильтр-пресс автоматизированный камерный типа фпакм.

- •Фильтр-пресс автоматизированный камерный типа фамо.

- •Фильтр-пресс с бумажной лентой типа мб.

- •Листовые фильтры, работающие под давлением.

- •Ячейковые барабанные вакуум-фильтры.

- •Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

- •Барабанный вакуум-фильтр с внутренней фильтрующей поверхностью.

- •Конструкция дискового вакуум-фильтра.

- •Ленточные вакуум-фильтры.

- •Вакуум-фильтры карусельные. Принцип действия. Область применения.

- •Конструкция ковша.

- •Ленточные фильтрпрессы.

- •Механические расчеты фильтров. Фильтр-прессы.

- •Листовые фильтры под давлением.

- •Вакуум-фильтры барабанные.

- •Мощность привода вращающихся вакуум-фильтров.

- •Вопросы для самопроверки по теме «Фильтры».

- •Общие сведения.

- •Классификация и конструкции основных типов питателей.

- •Питатели без движущегося рабочего органа. Гравитационные питатели.

- •Устройство для разгрузки мелкодисперсных сыпучих материалов с низкой газопроницаемостью слоя частиц.

- •Аэрационные питатели.

- •Камерные питатели.

- •Объемные питатели с вращающимся рабочим органом.

- •Модификации винтовых питателей.

- •Шлюзовые (секторные) объемные питатели типа ш1.

- •Тарельчатые объемные питатели типа т1.

- •Трубчатые питатели.

- •Питатели с вибрационным побуждением транспортирования сыпучего материала.

- •Ленточные питатели.

- •Лотковые питатели.

- •Качающиеся (маятниковые) питатели.

- •Дозаторы.

- •Классификация дозаторов.

- •Вопросы для самопроверки по теме «Питатели и дозаторы для сыпучих материалов».

Ленточные фильтрпрессы.

Известны трудности фильтрования малоконцентрированных тонкодисперсных суспензий. Эта проблема особенно актуальна при очистке сточных вод от содержащихся в них органических коллоидных примесей, илов, растворимых протеинов и т.д. Последние десятилетия, после появления доступных коагулянтов и флокулянтов (в частности, катионитовых полиэлэктролитов), стало возможным при добавлении микродоз этих веществ в исходную суспензию и эффективного их перемешивания добиваться эффекта укрупнения микрочастиц твердой фазы за счет эффектов коакуляции и флокуляции.

Ленточные фильтрпрессы требуют относительно больших капитальных затрат. Поэтому они применяются лишь в тех случаях, когда осадки не могут быть обезвожены до требуемой остаточной влажности другими средствами или когда другое оборудование, необходимое для обезвоживания, дороже стоимости ленточных фильтрпрессов. Преимущества ленточных фильтрпрессов: возможность установки в одноэтажных зданиях, отсутствие быстроходных узлов, надежность в работе и простота эксплуатации, не требующая высококвалифицированного обслуживания.

Развитие этого вида оборудования направлено на уменьшение конечной влажности осадка после его обработки, что достигается главным образом введением дополнительных зон механического отжима слоя осадка, заключенного между двумя фильтрующими лентами-сетками. В большинстве конструкций движение слоя осадка с огибанием лент-сеток вокруг барабанов и нажимных роликов, осуществляет механический отжим осадка и соответствующее уменьшение его влажности.

Все ленточные фильтрпрессы имеют первоначальную зону гравитационного обезвоживания (горизонтальную или наклонную) в которой из осадка удаляется значительная часть содержащейся в нем влаги. В эту зону осадок поступает с содержанием влаги 96-98 масс. %. Постепенное увеличение давления в аппаратах достигается удлинением лент, т.е. увеличением времени пребывания осадка в зоне отжима в пространстве между сближающимися лентами. Наряду с этим, для упрощения конструкции, длину лент, а также число роликов, вокруг которых перемещаются обе сближающиеся ленты, желательно уменьшать. Поэтому при конструировании аппаратов находят оптимальный вариант сочетания эффективности обезвоживания, производительности и экономической целесообразности. Важны также материал и конструкция лент. Вследствие больших, размеров хлопьев, образуемых при воздействии флокулянтов, размеры ячеек фильтрующих лент не имеют решающего значения, но от их структуры зависит прилипание осадка к ленте и ее механическая прочность. Часто используют ленты, применяемые в бумагоделательной промышленности, но наряду с этим изготовляют специальные ленты, обычно вытканные из однониточных полиэфирных волокон и имеющие разнообразное переплетение. Конструкция соединений концов лент (заимствованная из бумагоделательной промышленности) — это стальные скобы, в которые вставляют концы лент. Между собой скобы соединены штифтом, являющимся осью шарнира. Место соединения должно быть достаточно прочным и гладким, чтобы оно не цеплялось за нож, снимающий осадок.

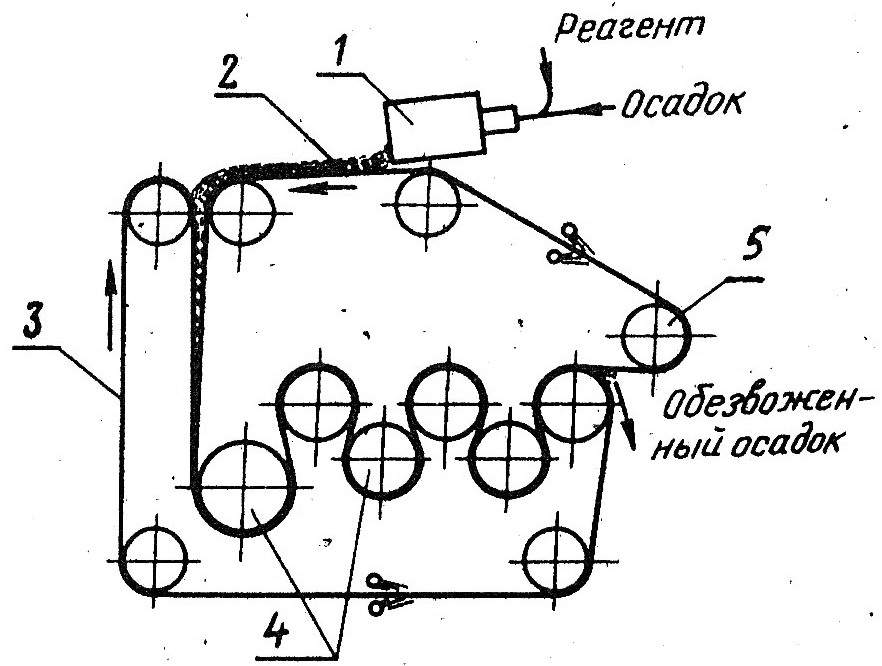

Кинематическая схема работы ленточного фильтр-пресса представлена на рис. 222.

Рис.222. Кинематическая схема ленточного фильтр-пресса:

1- емкость исходной флокулированной суспензии; 2- участок гравитационно – вакуумного обезвоживания; 3- вторая лента; 4- система нажимных роликов; 5- ведущий барабан.

Зона гравитационного обезвоживания расположена на горизонтальном участке 2 бесконечной ленты. На этот участок обрабатываемый осадок поступает из емкости 1 для исходной флокулированной суспензии.

Сходящиеся вертикальные участки 2 и 3 ленты образуют вертикальную зону обезвоживания, где в фильтровании участвуют обе ленты. Третья зона образуется лентой, зигзагообразно изогнутой при помощи системы роликов 4. После выхода из этой зоны осадок удаляется, а ленты промываются. Промышленная эксплуатация подобного ленточного фильтрпресса показала, что при обработке сырого осадка гумуса содержание сухого вещества увеличивается с 3,8 до 36,2%, а концентрация взвеси в фильтрате не превышает 85 мг/л. Расход химических реагентов составляет 0.182 кг/м3

Конструкции ленточных фильтр-прессов при идентичном технологическом назначении отличаются большим разнообразием устройств, в которых осуществляется механический отжим осадка (нажимные гусенечные устройства, системы нажимных шаров, неподвижных или перемещающихся нажимных плит и т.д.)

В качестве примера рассмотрим кинематическую схему ленточного фильтр-пресса с дополнительным механическим отжимом осадка резиновыми ремнями (рис.223)

Рис.223. Кинематическая схема ленточного фильтр-пресса с дополнительным механическим отжимом осадка резиновыми ремнями:

1,6- две бесконечные фильтрующие ленты; 2- ограничительный лоток; 3- мешалка; 4- желоб исходной флокулированной суспензии; 5- гравитационно – вакуумный фильтровальный стол; 7- ведущий барабан; 8, 18- натяжные гидроцилиндры; 9- гидроцилиндр натяжения резинового прижимного ремня; 10- резиновый ремень; 11,12,13,14,15- нажимные барабаны; 16- сопло сжатого воздуха для выдувки осадка с ленты 6; 17- бункер для сбора обезвоженного осадка.

Две бесконечные фильтрующие ленты 1 и 6 натянуты на барабаны: 7 (ведущий), нажимные 11,12,13,14,15. Суспензия из желоба 4 с мешалкой 3 поступает в ограничительный лоток 2 и равномерно распределяется по ленте 1, движущейся на столе 5. Для усиления отжима на барабанах 11, 12, 13, 14 и 15 предусмотрен резиновый ремень 10, натяжение которого осуществляется роликами с гидроцилиндром 9. Для натяжения лент 1 и 6 служат гидроцилиндры 8 и 18. Обезвоженный осадок поступает в бункер 17. Для интенсификации удаления осадка из сопел 16 подают сжатый воздух. Скорость движения ленты 1 – 6 м/с.

Вибрационное фильтрование.

Суть процесса вибрационного фильтрования заключается в наложении на традиционный процесс фильтрования суспензий через проницаемую фильтрующую перегородку физических вибрационных полей.

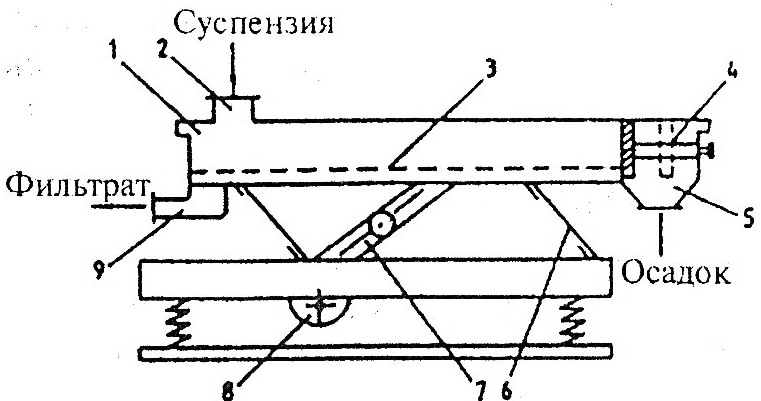

Для рассматриваемого случая к преимуществам вибрационного способа фильтрования следует отнести непрерывность действия вибрационных фильтров, высокую удельную производительность, автоматизированную разгрузку осадка под действием вибрации, способность к интенсивной регенерации фильтрующей перегородки. Вибрационные фильтры (принципиальная кинематическая схема виброфильтра приводится на рис 224).

Р ис.224.

Вибрационный фильтр:

ис.224.

Вибрационный фильтр:

1- лоток; 2- патрубок подачи суспензии; 3- фильтрующая перегородка; 4- задвижка; 5- патрубок выгрузки осадка; 6- пружинные опоры; 7- шатун; 8- вибропривод; 9- патрубок отвода фильтрата.

применяют при сгущении и разделении полидисперсных суспензий, в процессах получения узких фракций тонкодисперсных порошков, при очистке жидких систем от тонкодисперсных механических примесей, для разделения суспензий, которые вообще не разделяются в отсутствие вибрации вследствие закупоривания пор фильтрующей перегородки твердыми частицами.

Важным аспектом использования вибрационного воздействия является вибросьем осадка для случаев повышения адгезии его к фильтрующим перегородкам, их залипания. Вибровоздействие может быть продуктивно также при регенерации фильтрующих перегородок.

В высокочастотных виброфильтрах в качестве источника колебаний обычно используются магнитострикционные или пьезокерамические преобразователи, в низкочастотных – электромагнитные, электродинамические и механические вибраторы.

Наиболее полно особенности и преимущества вибрационного способа фильтрования проявляются в области продуктового фильтрования, где целевым продуктом процесса является твердая фаза. При этом обеспечивается высокая удельная производительность, постоянная регенерация ячеек фильтрующей перегородки, возможность совмещения (в процессе движения осадка по фильтрующей перегородке под действием направленных колебаний) процессов фильтрования, отмывки осадка и его подсушки.