- •Лекции по дисциплине «Машины химических производств» для студентов специальности 240801 «Машины и аппараты химических производств».

- •Часть 1 (32 лекционных часа)

- •Химическое оборудование, его классификация, особенности его эксплуатации…………………………

- •Сыпучие материалы, их физико-механические свойства

- •Машины для дробления сыпучих материалов……….

- •Машины для помола материалов……………

- •Машины для классификации сыпучих материалов………..

- •Список литературы……………………..

- •Для заметок……..

- •Список литературы………………

- •Дозаторы…………………

- •Контрольные вопросы по теме «Питатели и дозаторы для сыпучих материалов …………………………………..

- •Список литературы……………………………. Аннотация

- •Контрольные вопросы по теме «Химическое оборудование, его классификация, особенности его эксплуатации»

- •Сыпучие материалы, их физико-механические свойства.

- •Свойства сыпучих материалов.

- •Гранулометрический состав.

- •Основные физические характеристики сыпучих материалов.

- •Силы взаимодействия между частицами сыпучего материала – силы аутогезии.

- •Механические свойства сыпучих материалов и характеризующие их параметры.

- •Физические и теоретические основы процессов измельчения твердых тел.

- •Основные способы измельчения твердых тел (рис. 4):

- •Основные стадии дробления и измельчения.

- •Стадии измельчения

- •Теории измельчения.

- •Контрольные вопросы по теме «Сыпучие материалы, их физико-механические свойства».

- •Машины для дробления сыпучих материалов Общая классификация дробилок.

- •Щековые дробилки.

- •Область применения.

- •Усреднённый гранулометрический состав дроблённого продукта дробилок крупного дробления

- •Принцип действия и классификация:

- •Особенности конструкции дробилок со сложным движением щеки – щдс.

- •Конструкционные материалы деталей и сборочных единиц щековых дробилок.

- •Основные расчеты щековых дробилок.

- •Конусные дробилки. Область применения, принцип действия и классификация.

- •Конструкции дробилок.

- •Конструкционные материалы, используемые для изготовления деталей и сборочных единиц конусных дробилок.

- •Основные расчеты конусных дробилок.

- •4. Определение n – числа оборотов для дробилок ксд и ксм с пологими конусами.

- •Валковые дробилки.

- •Конструкция.

- •Материалы, используемые для изготовления деталей и сборочных единиц валковых дробилок.

- •Основные расчеты валковых дробилок.

- •Дробилки ударного действия.

- •Основные расчеты дробилок ударного действия.

- •Классификация барабанных измельчителей по различным критериям.

- •Однокамерная барабанная шаровая мельница мокрого помола.

- •Расчет барабанных измельчителей.

- •Измельчители раздавливающего и истирающего действия.

- •Шаро-кольцевые измельчители.

- •Роликомаятниковые измельчители.

- •Ударные, вибрационные и струйные измельчители.

- •Новые и перспективные методы измельчения материалов.

- •Контрольные вопросы по теме «Машины для измельчения материалов».

- •Машины для классификации сыпучих материалов.

- •Механические способы классификации.

- •Основные показатели процесса грохочения.

- •Основные типы грохотов.

- •Выбор схемы дробления с использованием грохочения.

- •Конструкции просеивающих элементов.

- •Закономерности процесса грохочения.

- •Последовательность выделения классов при грохочении.

- •Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

- •Технологический и динамический расчеты инерционных грохотов.

- •Воздушная сепарация (классификация) сыпучих зернистых материалов.

- •Принципиальные схемы воздушных сепараторов.

- •Конструкции воздушных сепараторов.

- •Контрольные вопросы по теме «Классификация».

- •Смесители сыпучих материалов. Процессы смешивания. Классификация смесителей.

- •Контрольные вопросы по теме «Смесители зернистых сыпучих материалов».

- •Фактор разделения.

- •Классификация центрифуг.

- •Производительность осадительных центрифуг.

- •Производительность фильтрующих центрифуг.

- •Силовые факторы в элементах вращающегося ротора.

- •Механические колебания в центрифугах.

- •Уравновешивание вращающихся масс.

- •Энергетический расчет.

- •Область применения.

- •Рабочий цикл центрифуг периодического действия.

- •Производительность центрифуг периодического действия.

- •Конструкции центрифуг периодического действия. Вертикальные малолитражные центрифуги с нижним приводом.

- •Маятниковые центрифуги.

- •Подвесные центрифуги.

- •Подвесная саморазгружающаяся фильтрующая центрифуга фпс с гравитационной выгрузкой осадка.

- •Подвесная фильтрующая полуавтоматическая центрифуга периодического действия фпн с механической выгрузкой осадка с помощью специального ножа.

- •Горизонтальные автоматизированные центрифуги фгн и огн с ножевой выгрузкой осадка.

- •Центрифуги непрерывного действия.

- •Фильтрующие центрифуги непрерывного действия со шнековой выгрузкой осадка типа фвш и фгш.

- •Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

- •Горизонтальные фильтрующие центрифуги непрерывного действия с пульсирующей выгрузкой осадка (фгп).

- •Непрерывнодействующие фильтрующие вибрационные центрифуги с вертикальным (фвв) и горизонтальным (фвг) расположением ротора.

- •Фильтрующие лопастные центрифуги с центробежной выгрузкой осадка.

- •Прецессионные центрифуги.

- •Жидкостные центробежные сепараторы, трубчатые центрифуги. Область применения сепараторов и трубчатых центрифуг.

- •Классификация жидкостных центробежных сепараторов по технологическому назначению.

- •Условные обозначения жидкостных центробежных сепараторов.

- •Конструктивные схемы жидкостных центробежных сепараторов различных типов и их приводов.

- •Конструкции сепараторов различных типов. Однокамерные сепараторы периодического действия.

- •Многокамерные сепараторы периодического действия.

- •Саморазгружающиеся тарельчатые сепараторы непрерывного действия.

- •Осветляющий тарельчатый саморазгружающийся сепаратор с непрерывной сопловой выгрузкой шлама.

- •Трубчатые центрифуги (сверхцентрифуги).

- •Приложение 2 Расчёт роторов центрифуг на прочность.

- •1. Предварительные сведения о комплексном (безмоментном и моментном) расчете тонкостенных осесимметричных оболочек вращения.

- •2. Прочностной расчет роторов центрифуг и жидкостных сепараторов с учетом краевых напряжений.

- •Числовые примеры расчета на прочность роторов центрифуг.

- •Фильтры для жидкостей. Общие положения, классификация фильтров.

- •Оценка скорости процессов фильтрования.

- •Основные режимы работы фильтров.

- •Работа фильтров при постоянном давлении.

- •Работа фильтров в режиме постоянной скорости.

- •Режим промывки осадка.

- •Определение общей продолжительности рабочего цикла фильтров периодического действия.

- •Классификация фильтров.

- •Конструкции фильтров. Фильтр-прессы рамные и камерные.

- •Камерный фильтр-пресс (конструкция).

- •Фильтр-прессы, оборудованные диафрагмами.

- •Фильтр-пресс автоматизированный камерный типа фпакм.

- •Фильтр-пресс автоматизированный камерный типа фамо.

- •Фильтр-пресс с бумажной лентой типа мб.

- •Листовые фильтры, работающие под давлением.

- •Ячейковые барабанные вакуум-фильтры.

- •Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

- •Барабанный вакуум-фильтр с внутренней фильтрующей поверхностью.

- •Конструкция дискового вакуум-фильтра.

- •Ленточные вакуум-фильтры.

- •Вакуум-фильтры карусельные. Принцип действия. Область применения.

- •Конструкция ковша.

- •Ленточные фильтрпрессы.

- •Механические расчеты фильтров. Фильтр-прессы.

- •Листовые фильтры под давлением.

- •Вакуум-фильтры барабанные.

- •Мощность привода вращающихся вакуум-фильтров.

- •Вопросы для самопроверки по теме «Фильтры».

- •Общие сведения.

- •Классификация и конструкции основных типов питателей.

- •Питатели без движущегося рабочего органа. Гравитационные питатели.

- •Устройство для разгрузки мелкодисперсных сыпучих материалов с низкой газопроницаемостью слоя частиц.

- •Аэрационные питатели.

- •Камерные питатели.

- •Объемные питатели с вращающимся рабочим органом.

- •Модификации винтовых питателей.

- •Шлюзовые (секторные) объемные питатели типа ш1.

- •Тарельчатые объемные питатели типа т1.

- •Трубчатые питатели.

- •Питатели с вибрационным побуждением транспортирования сыпучего материала.

- •Ленточные питатели.

- •Лотковые питатели.

- •Качающиеся (маятниковые) питатели.

- •Дозаторы.

- •Классификация дозаторов.

- •Вопросы для самопроверки по теме «Питатели и дозаторы для сыпучих материалов».

Ленточные вакуум-фильтры.

Эти фильтры значительно расширяют область применения вакуумных фильтров. Они предназначены для разделения преимущественно быстроосаждающихся суспензий с твердой фазой неоднородной дисперсности; в них возможна тщательная многократная прямоточная или противоточная промывка осадка. Продолжительность промывки может в 2-3 и более раз превышать продолжительность фильтрования, а расход промывной жидкости в 5 раз превышать массу осадка.

Ленточные вакуум-фильтры применяются также в тех случаях, когда осадок не подвергают промывке, но обезвоживают длительным просасыванием воздуха.

Концентрация твердой фазы и фильтрационные свойства суспензии должны обеспечить получение в условиях фильтрования под вакуумом слоя осадка толщиной от 10 до 60 мм за время не более 4 мин. Суспензия не должна быть огне- или взрывоопасной, а жидкая фаза суспензии не должна быть легколетучей, кристаллизоваться под вакуумом, растворять резину ленты.

По способу крепления фильтровальной тканевой перегородки к дренажной транспортирующей резинотканевой ленте различают два типа ленточных фильтров: фильтры со сходящим фильтровальным полотном; более простые в конструктивном отношении фильтры с фильтровальной тканью, закрепленной на наружной стороне резино-тканевой дренажной ленты.

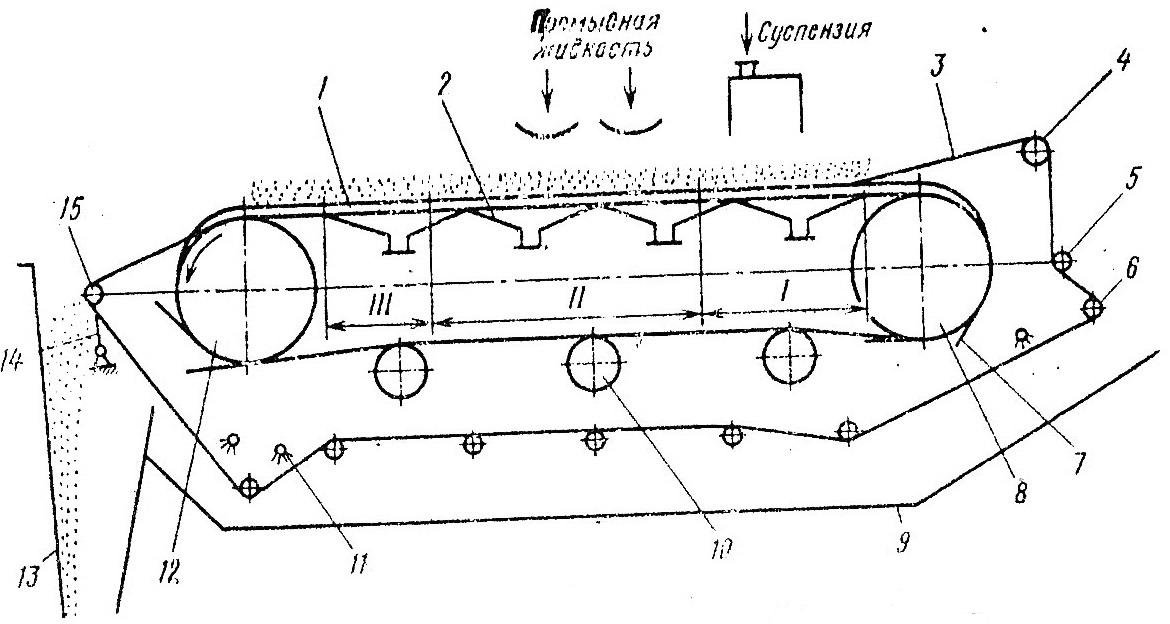

Рассмотрим схему работы и принцип действия ленточного вакуум-фильтра со сходящим полотном (рис.218).

Рис.218. Схема работы ленточного вакуум-фильтра со сходящим полотном.Основные зоны работы фильтра:

1- замкнутая бесконечная резинотканевая дренажная лента; 2- вакуум – камеры; 3- сходящее полотно фильтровальной ткани; 4- ролик, регулирующий боковое смещение фильтрующей ткани; 5- ролик, расправляющий складки на ткани; 6- ролик натяжной; 7- дренажный коврик; 8- натяжной барабан; 9- поддон для сбора регенерирующей жидкости; 10- барабаны, поддерживающие ленту 1; 11- форсунки регенерации ткани; 12- барабан приводной; 13- течка вывода осадка; 14- нож очистки ткани; 15- ролик разгрузочный.

зона фильтрования;

зона промывки осадка;

зона просушки осадка.

Этот фильтр непрерывного действия с горизонтальной рабочей поверхностью, образованной дренажной бесконечной гибкой лентой 1, перемещающейся над вакуум-камерами 2 между приводным 12 и натяжным 8 барабанами. На ленте укреплены коврики 7, аналогичные по конструкции нередко применяемым в барабанных вакуум-фильтрах. Для исключения повреждения ковриков во время движения ленты по барабанам они прикреплены к ленте только одной стороной (заклепочным соединением). Лента — резинотканевая; вдоль ленты под ковриками выполнены окна для отвода фильтрата. Окна в ленте совпадают с окнами в золотниковых решетках стола, по которому скользит лента. Нижняя (холостая) ветвь ленты уложена на три поддерживающих барабана 10. Края ленты подгибаются бортами стола и образуют желоб, в который из питателяподается суспензия, а из лотков — промывная жидкость.

Рабочее пространство фильтра делится на зоны: I — фильтрование, II — промывка осадка и III — просушка.

Фильтрующей перегородкой в ленточном вакуум-фильтре является бесконечное сходящее полотно 3, которое уложено поверх ковриков на рабочую ветвь ленты. Система роликов (разгрузочного 15, регулировочного 4, натяжного 6 и ряда поддерживающих) обеспечивает замкнутый цикл работы и регенерации ткани. Винтовой ролик 5 расправляет складки на ткани. Для регенерации фильтровального полотна предназначены нож 14 и система промывки; при этом вода подается из форсунок 11 с внутренней стороны полотна. Регенерирующая жидкость собирается в поддон 9; осадок удаляется через течку 13. Фильтровальное полотно не имеет собственного привода и перемещается вместе с дренажной лентой только после поступления суспензии и включения вакуумной системы.

Б олее

простой конструкцией по сравнению с

ленточным фильтром со сходящим полотном

является ленточный вакуум-фильтр общего

назначения, у которого фильтровальная

ткань закреплена на поверхности

резиновой ленты специального профиля

с прорезями.

олее

простой конструкцией по сравнению с

ленточным фильтром со сходящим полотном

является ленточный вакуум-фильтр общего

назначения, у которого фильтровальная

ткань закреплена на поверхности

резиновой ленты специального профиля

с прорезями.

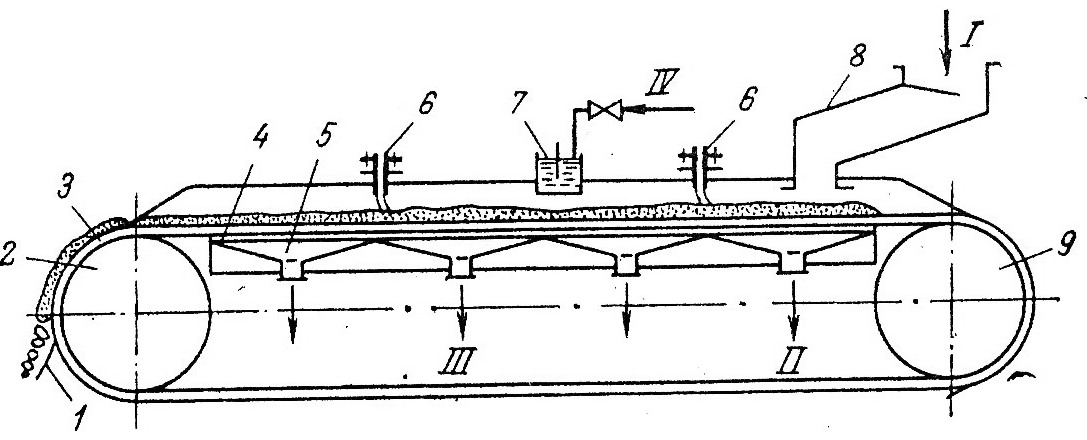

Рис.219. Схема устройства ленточного вакуум-фильтра:

1- нож; 2- приводной барабан; 3- дренажная лента; 4- направляющие; 5- вакуум – камеры; 6- поперечные перегородки; 7- промывное устройство; 8- лоток для подачи суспензии; 9- натяжной барабан.

I- суспензия; II- фильтрат; III- промывной фильтрат; IV- промывная жидкость;

Схематически устройство такого фильтра показано на рис.219, из которого следует большое сходство с конструкцией ленточного фильтра, изображенного на рис.218. Дренажная резиновая бесконечная лента 3 натянута на два вращающихся барабана — приводной 2 и натяжной 9. В верхней части между барабанами дренажная лента скользит по двум горизонтальным шлифованным направляющим (столу) 4 с продольными прорезями, связывающими область фильтрующей перегородки с вакуум-камерами 5, расположенными под столом. Вакуум-камеры состоят из отдельных, разобщенных между собой отсеков. Каждый отсек соединен со сборником фильтрата или промывной жидкости, находящимися под вакуумом. Нижняя ветвь ленты свободно провисает или опирается на ролики.

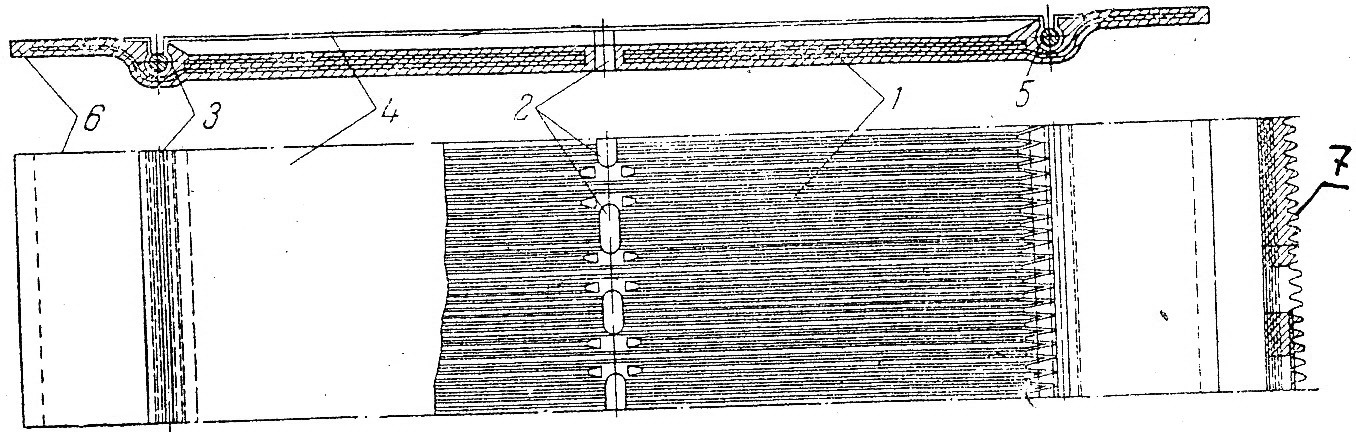

Фильтровальная перегородка этого фильтра (рис.220) представляет из себя опорную дренажную бесконечную ленту 1 в сборе с прикрепленной к ней фильтрующей тканью 4.

Рис.220. Фильтровальная перегородка ленточного фильтра (поперечный разрез и вид сверху):

1- резиновая опорная дренажная лента; 2- продольные сливные прорези, расположенные по оси движения ленты; 3- продольные желобки в резиновой ленте для закрепления в них краев фильтровальной ткани 4 с помощью резиновых распорных шнуров 5; 4- фильтровальная ткань; 5- резиновые распорные шнуры; 6- эластичные боковые края резиновой ленты, принимающие форму желоба на верхнем горизонтальном участке движения фильтровальной перегородки; 7- дренажные поперечные каналы для отвода фильтрата в прорези 2.

Дренажная лента 1 состоит из тканевых прокладок с резиновой прослойкой между ними и с обеих сторон обложена резиной. Лента в средней части имеет продольные осевые сливные прорези 2, совпадающие при движении ленты с прорезями в столе.

Вдоль ленты идут два продольных желобка 3 для крепления фильтровальной ткани с помощью специальных резиновых распорных шнуров 5 круглого сечения. Края 6 резиновой ленты мягкие и на верхнем горизонтальном участке пути они отгибаются специальными направляющими, так что лента принимает форму желоба. Суспензия поступает на фильтр по лотку 8 (рис.219) а промывная жидкость поступает из специальных промывных устройств 7, которые могут быть закреплены в любом месте по длине фильтра. В последние годы за рубежом появились фильтры с металлической секционной лентой.

В остальном конструкция рассматриваемого фильтра идентична конструкции, изображенной на рис. 218.

Одним из преимуществ ленточного вакуум-фильтра является совпадение направления движения потока суспензии при фильтровании с направлением действия сил тяжести. При фильтровании быстроосаждающихся суспензий грубые частицы осаждаются в первую очередь, образуя крупнокристаллический подслой, через который затем идет дальнейшее фильтрование. Это создает оптимальные условия проведения процесса и повышает его скорость.

К недостаткам ленточного вакуум-фильтра следует отнести сравнительно большую занимаемую им площадь, невозможность механического отжима осадка, а также использование только половины фильтрующей поверхности фильтра (верхней ветви).

Ленточные вакуум-фильтры изготовляют для работы с нейтральными средами из углеродистых сталей,а для работы с агрессивными средами — из сталей Х18Н10Т, Х17Н13МЗТ, ОХ23Н28МЗДВТ и титанового сплава ВТ1-0.

Отечественная промышленность производит ленточные вакуум-фильтры со сходящей фильтрующей перегородкой поверхностью до 20 м2. В качестве фильтрующей перегородки используют сетки или ткани. В этих фильтрах при движении по нижнему участку пути фильтровальная ткань может быть промыта в специальных камерах, куда регенерационная жидкость поступает под давлением. Загрязненная регенерационная жидкость собирается в сборнике, откуда ее можно подать на фильтрование, а затем в замкнутый цикл регенерации фильтровальной ткани.

Перспективы улучшения конструкции заключаются в более широком использовании полимерных материалов, например, фторопласта для покрытия рабочего стола и золотниковых решеток (что уменьшает коэффициент трения между столом и дренажной лентой), поливинилхлорида для изготовления дренажной ленты (такие ленты имеют меньшие толщину и коэффициент трения, но большую прочность, чем резинотканевые). Для уменьшения занимаемой площади в настоящее время изготовляют двухъярусные фильтры общей площадью фильтрования до 30 м3.