- •Лекции по дисциплине «Машины химических производств» для студентов специальности 240801 «Машины и аппараты химических производств».

- •Часть 1 (32 лекционных часа)

- •Химическое оборудование, его классификация, особенности его эксплуатации…………………………

- •Сыпучие материалы, их физико-механические свойства

- •Машины для дробления сыпучих материалов……….

- •Машины для помола материалов……………

- •Машины для классификации сыпучих материалов………..

- •Список литературы……………………..

- •Для заметок……..

- •Список литературы………………

- •Дозаторы…………………

- •Контрольные вопросы по теме «Питатели и дозаторы для сыпучих материалов …………………………………..

- •Список литературы……………………………. Аннотация

- •Контрольные вопросы по теме «Химическое оборудование, его классификация, особенности его эксплуатации»

- •Сыпучие материалы, их физико-механические свойства.

- •Свойства сыпучих материалов.

- •Гранулометрический состав.

- •Основные физические характеристики сыпучих материалов.

- •Силы взаимодействия между частицами сыпучего материала – силы аутогезии.

- •Механические свойства сыпучих материалов и характеризующие их параметры.

- •Физические и теоретические основы процессов измельчения твердых тел.

- •Основные способы измельчения твердых тел (рис. 4):

- •Основные стадии дробления и измельчения.

- •Стадии измельчения

- •Теории измельчения.

- •Контрольные вопросы по теме «Сыпучие материалы, их физико-механические свойства».

- •Машины для дробления сыпучих материалов Общая классификация дробилок.

- •Щековые дробилки.

- •Область применения.

- •Усреднённый гранулометрический состав дроблённого продукта дробилок крупного дробления

- •Принцип действия и классификация:

- •Особенности конструкции дробилок со сложным движением щеки – щдс.

- •Конструкционные материалы деталей и сборочных единиц щековых дробилок.

- •Основные расчеты щековых дробилок.

- •Конусные дробилки. Область применения, принцип действия и классификация.

- •Конструкции дробилок.

- •Конструкционные материалы, используемые для изготовления деталей и сборочных единиц конусных дробилок.

- •Основные расчеты конусных дробилок.

- •4. Определение n – числа оборотов для дробилок ксд и ксм с пологими конусами.

- •Валковые дробилки.

- •Конструкция.

- •Материалы, используемые для изготовления деталей и сборочных единиц валковых дробилок.

- •Основные расчеты валковых дробилок.

- •Дробилки ударного действия.

- •Основные расчеты дробилок ударного действия.

- •Классификация барабанных измельчителей по различным критериям.

- •Однокамерная барабанная шаровая мельница мокрого помола.

- •Расчет барабанных измельчителей.

- •Измельчители раздавливающего и истирающего действия.

- •Шаро-кольцевые измельчители.

- •Роликомаятниковые измельчители.

- •Ударные, вибрационные и струйные измельчители.

- •Новые и перспективные методы измельчения материалов.

- •Контрольные вопросы по теме «Машины для измельчения материалов».

- •Машины для классификации сыпучих материалов.

- •Механические способы классификации.

- •Основные показатели процесса грохочения.

- •Основные типы грохотов.

- •Выбор схемы дробления с использованием грохочения.

- •Конструкции просеивающих элементов.

- •Закономерности процесса грохочения.

- •Последовательность выделения классов при грохочении.

- •Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

- •Технологический и динамический расчеты инерционных грохотов.

- •Воздушная сепарация (классификация) сыпучих зернистых материалов.

- •Принципиальные схемы воздушных сепараторов.

- •Конструкции воздушных сепараторов.

- •Контрольные вопросы по теме «Классификация».

- •Смесители сыпучих материалов. Процессы смешивания. Классификация смесителей.

- •Контрольные вопросы по теме «Смесители зернистых сыпучих материалов».

- •Фактор разделения.

- •Классификация центрифуг.

- •Производительность осадительных центрифуг.

- •Производительность фильтрующих центрифуг.

- •Силовые факторы в элементах вращающегося ротора.

- •Механические колебания в центрифугах.

- •Уравновешивание вращающихся масс.

- •Энергетический расчет.

- •Область применения.

- •Рабочий цикл центрифуг периодического действия.

- •Производительность центрифуг периодического действия.

- •Конструкции центрифуг периодического действия. Вертикальные малолитражные центрифуги с нижним приводом.

- •Маятниковые центрифуги.

- •Подвесные центрифуги.

- •Подвесная саморазгружающаяся фильтрующая центрифуга фпс с гравитационной выгрузкой осадка.

- •Подвесная фильтрующая полуавтоматическая центрифуга периодического действия фпн с механической выгрузкой осадка с помощью специального ножа.

- •Горизонтальные автоматизированные центрифуги фгн и огн с ножевой выгрузкой осадка.

- •Центрифуги непрерывного действия.

- •Фильтрующие центрифуги непрерывного действия со шнековой выгрузкой осадка типа фвш и фгш.

- •Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

- •Горизонтальные фильтрующие центрифуги непрерывного действия с пульсирующей выгрузкой осадка (фгп).

- •Непрерывнодействующие фильтрующие вибрационные центрифуги с вертикальным (фвв) и горизонтальным (фвг) расположением ротора.

- •Фильтрующие лопастные центрифуги с центробежной выгрузкой осадка.

- •Прецессионные центрифуги.

- •Жидкостные центробежные сепараторы, трубчатые центрифуги. Область применения сепараторов и трубчатых центрифуг.

- •Классификация жидкостных центробежных сепараторов по технологическому назначению.

- •Условные обозначения жидкостных центробежных сепараторов.

- •Конструктивные схемы жидкостных центробежных сепараторов различных типов и их приводов.

- •Конструкции сепараторов различных типов. Однокамерные сепараторы периодического действия.

- •Многокамерные сепараторы периодического действия.

- •Саморазгружающиеся тарельчатые сепараторы непрерывного действия.

- •Осветляющий тарельчатый саморазгружающийся сепаратор с непрерывной сопловой выгрузкой шлама.

- •Трубчатые центрифуги (сверхцентрифуги).

- •Приложение 2 Расчёт роторов центрифуг на прочность.

- •1. Предварительные сведения о комплексном (безмоментном и моментном) расчете тонкостенных осесимметричных оболочек вращения.

- •2. Прочностной расчет роторов центрифуг и жидкостных сепараторов с учетом краевых напряжений.

- •Числовые примеры расчета на прочность роторов центрифуг.

- •Фильтры для жидкостей. Общие положения, классификация фильтров.

- •Оценка скорости процессов фильтрования.

- •Основные режимы работы фильтров.

- •Работа фильтров при постоянном давлении.

- •Работа фильтров в режиме постоянной скорости.

- •Режим промывки осадка.

- •Определение общей продолжительности рабочего цикла фильтров периодического действия.

- •Классификация фильтров.

- •Конструкции фильтров. Фильтр-прессы рамные и камерные.

- •Камерный фильтр-пресс (конструкция).

- •Фильтр-прессы, оборудованные диафрагмами.

- •Фильтр-пресс автоматизированный камерный типа фпакм.

- •Фильтр-пресс автоматизированный камерный типа фамо.

- •Фильтр-пресс с бумажной лентой типа мб.

- •Листовые фильтры, работающие под давлением.

- •Ячейковые барабанные вакуум-фильтры.

- •Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

- •Барабанный вакуум-фильтр с внутренней фильтрующей поверхностью.

- •Конструкция дискового вакуум-фильтра.

- •Ленточные вакуум-фильтры.

- •Вакуум-фильтры карусельные. Принцип действия. Область применения.

- •Конструкция ковша.

- •Ленточные фильтрпрессы.

- •Механические расчеты фильтров. Фильтр-прессы.

- •Листовые фильтры под давлением.

- •Вакуум-фильтры барабанные.

- •Мощность привода вращающихся вакуум-фильтров.

- •Вопросы для самопроверки по теме «Фильтры».

- •Общие сведения.

- •Классификация и конструкции основных типов питателей.

- •Питатели без движущегося рабочего органа. Гравитационные питатели.

- •Устройство для разгрузки мелкодисперсных сыпучих материалов с низкой газопроницаемостью слоя частиц.

- •Аэрационные питатели.

- •Камерные питатели.

- •Объемные питатели с вращающимся рабочим органом.

- •Модификации винтовых питателей.

- •Шлюзовые (секторные) объемные питатели типа ш1.

- •Тарельчатые объемные питатели типа т1.

- •Трубчатые питатели.

- •Питатели с вибрационным побуждением транспортирования сыпучего материала.

- •Ленточные питатели.

- •Лотковые питатели.

- •Качающиеся (маятниковые) питатели.

- •Дозаторы.

- •Классификация дозаторов.

- •Вопросы для самопроверки по теме «Питатели и дозаторы для сыпучих материалов».

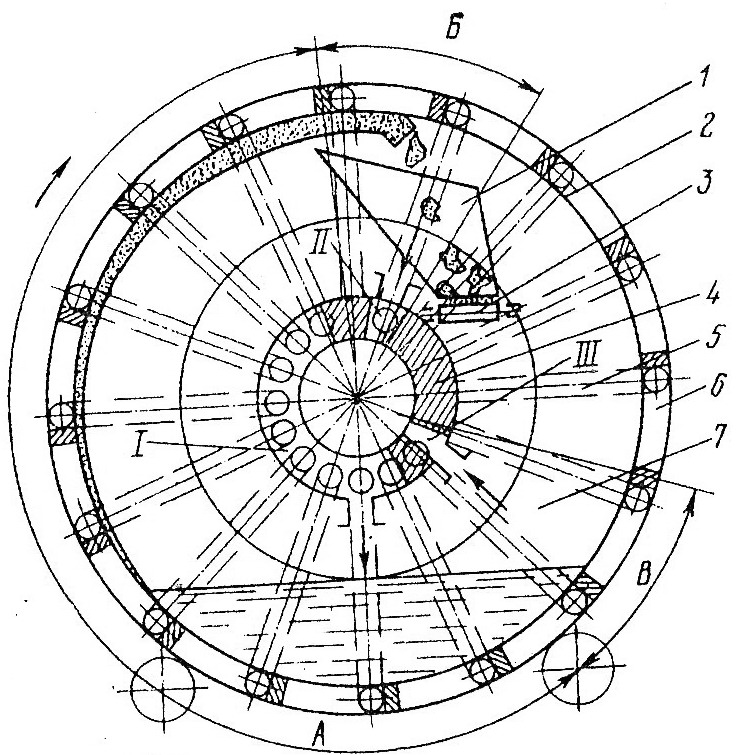

Барабанный вакуум-фильтр с внутренней фильтрующей поверхностью.

Р ис.215.

Схема устройства барабанного вакуум-фильтра

с внутренней фильтрующей поверхностью:

ис.215.

Схема устройства барабанного вакуум-фильтра

с внутренней фильтрующей поверхностью:

1 – бункер; 2 –дренирующее основание; 3 – ленточный транспортер; 4 – распределительная головка; 5 – радиальные трубы; 6 – барабан; 7 – кольцевой борт.

I,II,III- камеры распределительной головки; А- зона фильтрования и обезвоживания; Б- зона съема осадка; В- зона регенерации ткани сжатым воздухом (паром).

Барабанный вакуум-фильтр с внутренней фильтрующей поверхностью (рис.215) представляет собой горизонтальный цилиндр (барабан), закрытый с одной стороны сплошной стенкой, а с другой — кольцевым бортом. Внутренняя поверхность барабана имеет ячейки, покрытые фильтровальной тканью. Суспензия заливается внутрь барабана и заполняет его нижнюю часть до уровня, соответствующего высоте кольцевого борта. При вращении барабана на каждой ячейке последовательно протекают операции фильтрования и просушки осадка воздухом. Промывка осадка не проводится. В верхней части барабана осадок отдувается воздухом и падает на транспортер или другое устройство для его удаления. Ткань регенерируется продуваемым через нее воздухом или паром.

Фильтрационные свойства суспензий, которые разделяются на барабанном вакуум-фильтре с внутренней фильтрующей поверхностью, должны обеспечивать получение осадка толщиной не менее 6 мм за время не более 3 мин, а структура осадка, получаемого в зоне фильтрования, должна исключать его сползание при выходе из суспензии или отслаивание от ткани при последующей просушке.

Эти фильтры выпускаются с поверхностью фильтрования 10, 25 и 40м2 и изготовляются из углеродистой и коррозионностойких сталей. Их применяют в основном в обогатительной промышленности железнорудного, медного, свинцового, цинкового и других концентратов, у которых скорость осаждения твердой фазы суспензий более 12 мм/с, а осадки не должны промываться.

Перспективные конструкции барабанных вакуум-фильтров с наружной фильтрующей поверхностью — фильтры большой единичной мощности со сходящим полотном; они весьма универсальны, так как позволяют отделять от ткани тонкие слои осадка (1—3 мм). В них эффективно осуществляется регенерация ткани, в том числе химическая без остановки фильтра. Регенерация ткани позволяет получить более качественный продукт, содержащий меньше влаги.

Барабанные вакуум-фильтры — самая большая группа вакуум-фильтров непрерывного действия, и внедрение на них адаптивных систем управления качеством позволяет получить большой экономический эффект. Критерием оптимизации является максимум производительности, ограничениями — заданная влажность или степень промывки осадка. При изменении параметров суспензии меняется степень проницаемости осадка, о чем получает информацию адаптивная система управления. Воздействуя на режимные (управляющие) параметры фильтра (перепад давлений и частоту вращения барабана), адаптивная система в изменившихся условиях обеспечивает максимум производительности при заданных характеристиках продукта.

Вакуум-фильтры дисковые.

Принцип действия. Область применения.

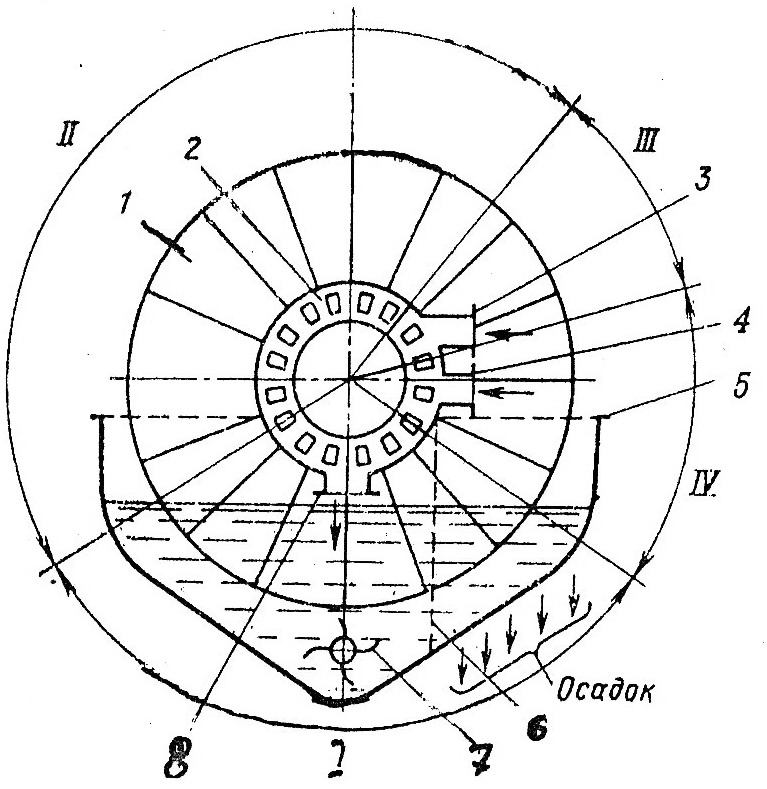

Дисковый вакуум-фильтр — один из наиболее эффективных фильтрующих агрегатов непрерывного действия, фильтрующая поверхность которого образована несколькими частично погруженными в суспензию дисками 1 (рис.216.) состоящими из отдельных секторов.

Рис.216. Схема работы дискового вакуум-фильтра (сечение по распределительной головке совмещено с сечением диска):

1 – фильтровальные диски; 2 – распределительная головка; 3 – штуцер ввода сжатого воздуха в зону съема осадка; 4 – штуцер ввода пара или сжатого воздуха в зону регенерации ткани; 5 – ванна исходной суспензии; 6 – карманы ванны; 7 – перемешивающее устройство; 8 – штуцер для вывода фильтрата.

зоны работы фильтра: I- фильтрование; II- зона обезвоживания под вакуумом; III- зона снятия осадка пульсирующим сжатым воздухом; IV- зона регенерации.

Процесс фильтрации и образования осадка происходит с обеих сторон сектора. Секторы смонтированы на горизонтальном вращающемся полом ячейковом валу, являющемся коллектором для отвода фильтрата и подачи сжатого воздуха. К торцовой поверхности вала прижата распределительная головка 2. В ванне 5 находится перемешивающее устройство 7. Во время работы фильтра все секторы последовательно сообщаются с камерами распределительной головки, которая обеспечивает жесткую программу операций в рабочем цикле. В зоне фильтрования 1 под действием вакуума жидкая фаза прокачивается через фильтрующую перегородку, а осадок отлагается на ее поверхности. Далее фильтрат попадает во внутреннюю полость секторов, стекает через каналы ячейкового вала и попадает в большую полость распределительной головки, откуда выводится через штуцер 8. В зоне обезвоживания 2 смесь воздуха и жидкой фазы выводится из осадка также через фильтрующую перегородку. В зоне съема осадка 3 он отделяется сжатым воздухом, который поступает к осадку с пульсациями. Сжатый воздух вводится в малую полость распределительной головки через штуцер 3, Особенностью ванны 5 является то, что она выполнена частично в виде отдельных секций для каждого диска (карманов 6). В свободное пространство между карманами сбрасывается осадок и попадает на конвейер.

Регенерация ткани в зоне IV осуществляется обратным током сжатого воздуха или пара через штуцер 4.

Фильтры этого типа целесообразно применять для разделения суспензий, дисперсная фаза которых относительно однородна по размерам частиц; частицы могут поддерживаться перемешивающими устройствами во взвешенном состоянии. Дисковые вакуум-фильтры обладают сильно развитой фильтрующей поверхностью при небольшой площади фильтра в плане, поэтому их используют в крупнотоннажных производствах. Единственный недостаток дисковых вакуум-фильтров — невозможность промывки осадка на вертикальной фильтрующей поверхности (он падает обратно в суспензию);

ГОСТ 5747—80 регламентирует поверхность фильтрования (от 8 до 250 м2), диаметр дисков (2,5 и 3,75 м), частоту вращении (от 0,2 до 1,3 об/мин), установочную мощность двигателей и массу фильтров. Параметры фильтра в ГОСТе максимально унифицированы.