- •Лекции по дисциплине «Машины химических производств» для студентов специальности 240801 «Машины и аппараты химических производств».

- •Часть 1 (32 лекционных часа)

- •Химическое оборудование, его классификация, особенности его эксплуатации…………………………

- •Сыпучие материалы, их физико-механические свойства

- •Машины для дробления сыпучих материалов……….

- •Машины для помола материалов……………

- •Машины для классификации сыпучих материалов………..

- •Список литературы……………………..

- •Для заметок……..

- •Список литературы………………

- •Дозаторы…………………

- •Контрольные вопросы по теме «Питатели и дозаторы для сыпучих материалов …………………………………..

- •Список литературы……………………………. Аннотация

- •Контрольные вопросы по теме «Химическое оборудование, его классификация, особенности его эксплуатации»

- •Сыпучие материалы, их физико-механические свойства.

- •Свойства сыпучих материалов.

- •Гранулометрический состав.

- •Основные физические характеристики сыпучих материалов.

- •Силы взаимодействия между частицами сыпучего материала – силы аутогезии.

- •Механические свойства сыпучих материалов и характеризующие их параметры.

- •Физические и теоретические основы процессов измельчения твердых тел.

- •Основные способы измельчения твердых тел (рис. 4):

- •Основные стадии дробления и измельчения.

- •Стадии измельчения

- •Теории измельчения.

- •Контрольные вопросы по теме «Сыпучие материалы, их физико-механические свойства».

- •Машины для дробления сыпучих материалов Общая классификация дробилок.

- •Щековые дробилки.

- •Область применения.

- •Усреднённый гранулометрический состав дроблённого продукта дробилок крупного дробления

- •Принцип действия и классификация:

- •Особенности конструкции дробилок со сложным движением щеки – щдс.

- •Конструкционные материалы деталей и сборочных единиц щековых дробилок.

- •Основные расчеты щековых дробилок.

- •Конусные дробилки. Область применения, принцип действия и классификация.

- •Конструкции дробилок.

- •Конструкционные материалы, используемые для изготовления деталей и сборочных единиц конусных дробилок.

- •Основные расчеты конусных дробилок.

- •4. Определение n – числа оборотов для дробилок ксд и ксм с пологими конусами.

- •Валковые дробилки.

- •Конструкция.

- •Материалы, используемые для изготовления деталей и сборочных единиц валковых дробилок.

- •Основные расчеты валковых дробилок.

- •Дробилки ударного действия.

- •Основные расчеты дробилок ударного действия.

- •Классификация барабанных измельчителей по различным критериям.

- •Однокамерная барабанная шаровая мельница мокрого помола.

- •Расчет барабанных измельчителей.

- •Измельчители раздавливающего и истирающего действия.

- •Шаро-кольцевые измельчители.

- •Роликомаятниковые измельчители.

- •Ударные, вибрационные и струйные измельчители.

- •Новые и перспективные методы измельчения материалов.

- •Контрольные вопросы по теме «Машины для измельчения материалов».

- •Машины для классификации сыпучих материалов.

- •Механические способы классификации.

- •Основные показатели процесса грохочения.

- •Основные типы грохотов.

- •Выбор схемы дробления с использованием грохочения.

- •Конструкции просеивающих элементов.

- •Закономерности процесса грохочения.

- •Последовательность выделения классов при грохочении.

- •Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

- •Технологический и динамический расчеты инерционных грохотов.

- •Воздушная сепарация (классификация) сыпучих зернистых материалов.

- •Принципиальные схемы воздушных сепараторов.

- •Конструкции воздушных сепараторов.

- •Контрольные вопросы по теме «Классификация».

- •Смесители сыпучих материалов. Процессы смешивания. Классификация смесителей.

- •Контрольные вопросы по теме «Смесители зернистых сыпучих материалов».

- •Фактор разделения.

- •Классификация центрифуг.

- •Производительность осадительных центрифуг.

- •Производительность фильтрующих центрифуг.

- •Силовые факторы в элементах вращающегося ротора.

- •Механические колебания в центрифугах.

- •Уравновешивание вращающихся масс.

- •Энергетический расчет.

- •Область применения.

- •Рабочий цикл центрифуг периодического действия.

- •Производительность центрифуг периодического действия.

- •Конструкции центрифуг периодического действия. Вертикальные малолитражные центрифуги с нижним приводом.

- •Маятниковые центрифуги.

- •Подвесные центрифуги.

- •Подвесная саморазгружающаяся фильтрующая центрифуга фпс с гравитационной выгрузкой осадка.

- •Подвесная фильтрующая полуавтоматическая центрифуга периодического действия фпн с механической выгрузкой осадка с помощью специального ножа.

- •Горизонтальные автоматизированные центрифуги фгн и огн с ножевой выгрузкой осадка.

- •Центрифуги непрерывного действия.

- •Фильтрующие центрифуги непрерывного действия со шнековой выгрузкой осадка типа фвш и фгш.

- •Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

- •Горизонтальные фильтрующие центрифуги непрерывного действия с пульсирующей выгрузкой осадка (фгп).

- •Непрерывнодействующие фильтрующие вибрационные центрифуги с вертикальным (фвв) и горизонтальным (фвг) расположением ротора.

- •Фильтрующие лопастные центрифуги с центробежной выгрузкой осадка.

- •Прецессионные центрифуги.

- •Жидкостные центробежные сепараторы, трубчатые центрифуги. Область применения сепараторов и трубчатых центрифуг.

- •Классификация жидкостных центробежных сепараторов по технологическому назначению.

- •Условные обозначения жидкостных центробежных сепараторов.

- •Конструктивные схемы жидкостных центробежных сепараторов различных типов и их приводов.

- •Конструкции сепараторов различных типов. Однокамерные сепараторы периодического действия.

- •Многокамерные сепараторы периодического действия.

- •Саморазгружающиеся тарельчатые сепараторы непрерывного действия.

- •Осветляющий тарельчатый саморазгружающийся сепаратор с непрерывной сопловой выгрузкой шлама.

- •Трубчатые центрифуги (сверхцентрифуги).

- •Приложение 2 Расчёт роторов центрифуг на прочность.

- •1. Предварительные сведения о комплексном (безмоментном и моментном) расчете тонкостенных осесимметричных оболочек вращения.

- •2. Прочностной расчет роторов центрифуг и жидкостных сепараторов с учетом краевых напряжений.

- •Числовые примеры расчета на прочность роторов центрифуг.

- •Фильтры для жидкостей. Общие положения, классификация фильтров.

- •Оценка скорости процессов фильтрования.

- •Основные режимы работы фильтров.

- •Работа фильтров при постоянном давлении.

- •Работа фильтров в режиме постоянной скорости.

- •Режим промывки осадка.

- •Определение общей продолжительности рабочего цикла фильтров периодического действия.

- •Классификация фильтров.

- •Конструкции фильтров. Фильтр-прессы рамные и камерные.

- •Камерный фильтр-пресс (конструкция).

- •Фильтр-прессы, оборудованные диафрагмами.

- •Фильтр-пресс автоматизированный камерный типа фпакм.

- •Фильтр-пресс автоматизированный камерный типа фамо.

- •Фильтр-пресс с бумажной лентой типа мб.

- •Листовые фильтры, работающие под давлением.

- •Ячейковые барабанные вакуум-фильтры.

- •Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

- •Барабанный вакуум-фильтр с внутренней фильтрующей поверхностью.

- •Конструкция дискового вакуум-фильтра.

- •Ленточные вакуум-фильтры.

- •Вакуум-фильтры карусельные. Принцип действия. Область применения.

- •Конструкция ковша.

- •Ленточные фильтрпрессы.

- •Механические расчеты фильтров. Фильтр-прессы.

- •Листовые фильтры под давлением.

- •Вакуум-фильтры барабанные.

- •Мощность привода вращающихся вакуум-фильтров.

- •Вопросы для самопроверки по теме «Фильтры».

- •Общие сведения.

- •Классификация и конструкции основных типов питателей.

- •Питатели без движущегося рабочего органа. Гравитационные питатели.

- •Устройство для разгрузки мелкодисперсных сыпучих материалов с низкой газопроницаемостью слоя частиц.

- •Аэрационные питатели.

- •Камерные питатели.

- •Объемные питатели с вращающимся рабочим органом.

- •Модификации винтовых питателей.

- •Шлюзовые (секторные) объемные питатели типа ш1.

- •Тарельчатые объемные питатели типа т1.

- •Трубчатые питатели.

- •Питатели с вибрационным побуждением транспортирования сыпучего материала.

- •Ленточные питатели.

- •Лотковые питатели.

- •Качающиеся (маятниковые) питатели.

- •Дозаторы.

- •Классификация дозаторов.

- •Вопросы для самопроверки по теме «Питатели и дозаторы для сыпучих материалов».

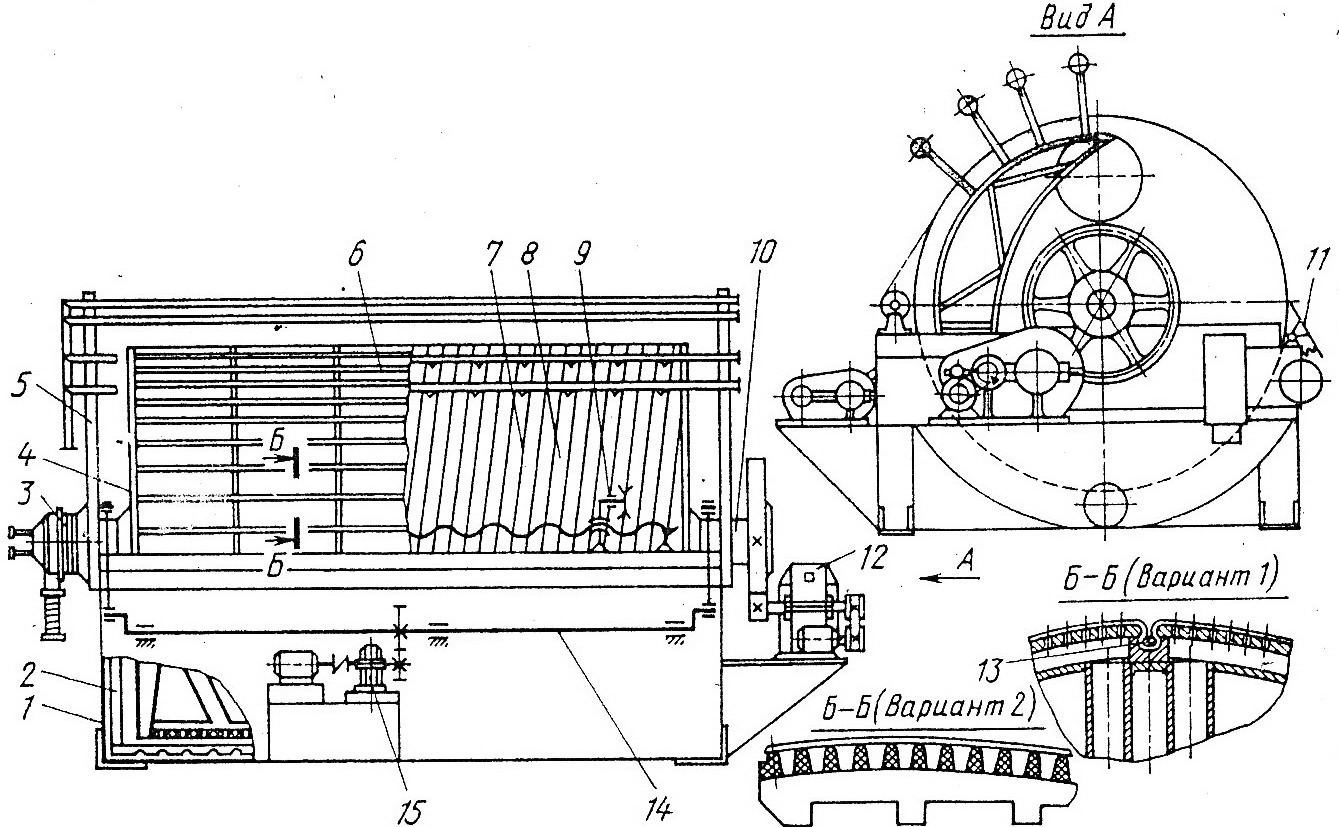

Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

Рис.210. Барабанный вакуум-фильтр с наружной фильтрующей поверхностью.

1- рама фильтра; 2- качающаяся мешалка; 3- распределительная головка; 4- барабан; 5- ферма для жидкостных трубопроводов; 6- продольные разделительные ребра ячеек; 7- проволочная обвивка ткани; 8- фильтрующая ткань; 9- устройство для навивки проволоки; 10- правая цапфа; 11- нож для съема осадка; 12- электропривод барабана; 13- резиновый шнур для крепления ткани в продольных пазах барабана; 14- кривошипно – шатунный механизм привода мешалки; 15- электропривод качающейся мешалки.

Барабан 4 (рис. 210) представляет собой горизонтальный сварной цилиндр с плоскими, оребренными изнутри, торцовыми стенками. К стенкам на болтах прикреплены правая 10 и левая цапфы. Цапфы лежат в подшипниках, смонтированных на раме фильтра. К левой цапфе прижата распределительная головка 3. Через левую цапфу пропущены коллекторные трубы, соединяющие ячейки барабана с распределительной головкой. На правую цапфу насажено зубчатое колесо, передающее вращение барабану от электромеханического привода 12. На цапфах шарнирно закреплена мешалка 2, которая получает качательное движение от кривошипно-шатунного механизма 14 и привода 15 мешалки. Рама 1 фильтра воспринимает нагрузки от всех узлов, массы суспензии, а также усилия в приводах.

На раме смонтирована ванна (корыто) для суспензии, фермы 5 для трубопроводов жидкости и нож 11 для съема осадка. Барабан разделен приваренными продольными ребрами 6 на ячейки. Число ячеек колеблется от 16 до 32 для фильтров разных видов. Дренажным основанием, закрывающим ячейку сверху, может служить перфорированный лист (сечение Б-Б, вариант 1) или пластмассовый (полипропиленовый) дренажный коврик, закладываемый в ячейку (сечение Б-Б вариант 2) Коврик представляет собой решетку, на верхние продольные ребра которой уложена ткань; нижними поперечными ребрами коврик опирается на поверхность барабана. Сверху барабан закрыт фильтрующей тканью 8, закрепленной в пазах продольных ребер резиновым шнуром 13. Кроме того, поверх фильтрующей ткани барабан обвит проволокой 7 толщиной 2—3 мм. Агрегат имеет стационарное приспособление 9 для наматывания проволоки, которое состоит из неподвижного ходового винта, закрепленного в опорах, каретки с направляющими роликами для проволоки и системой привода. Во время наматывания проволоки при вращении барабана проволока, одним концом закрепленная на барабане, силой трения приводит во вращение ролик, находящийся в зацеплении с гайкой на ходовом винте, и гайка осуществляет поступательное движение каретки вдоль барабана.

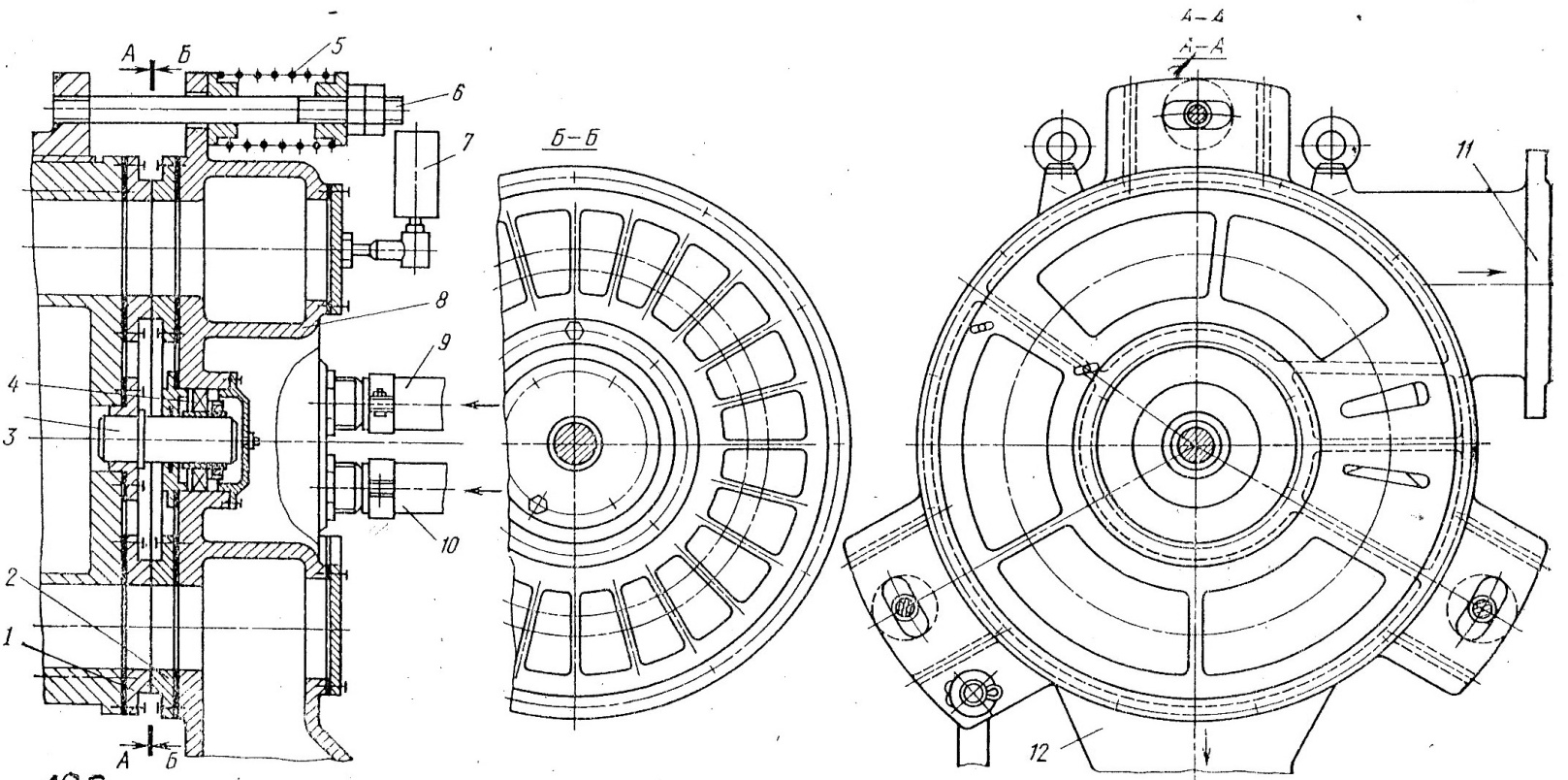

Рис. 211. Распределительная головка:

ячейковая шайба; 2- распределительная шайба; 3- ось; 4- подшипник оси; 5- прижимные пружины распределительной головки; 6- шпильки;

7- вакууметр; 8- корпус распределительной головки; 9,10- штуцеры сжатого воздуха; 11,12- штуцеры вакуума.

Распределительная головка состоит из корпуса 8 (рис.211.), установленного на оси 3, которая закреплена на вращающейся цапфе барабана. Для уменьшения потерь на трение на ось посажен подшипник 4. В распределительной головке торец цапфы барабана и корпус контактируют двумя шайбами. Шайба ячейковая 1 прикреплена к торцу цапфы и имеет отверстия по числу ячеек барабана (сечение Б—Б). Шайба распределительная 2 прикреплена к корпусу головки и имеет разные по размеру кольцевые прорези (разрез А—А), соответствующие камерам головки. Две большие полости снабжены штуцерами 11 и 12, соединенные системой вакуумирования, две малые — штуцерами 9 и 10 соединены с линией сжатого воздуха. Неподвижный корпус распределительной головки прижат к вращающейся цапфе пружинами 5, установленными на шпильках 6, Шпильки ввинчены в корпус подшипника барабана. Головка снабжена вакуумметром 7.

Ячейковая и распределительная шайбы составляют антифрикционную пару (сталь по чугуну, сталь по бронзе и пр.). Перед установкой на фильтр шайбы предварительно притирают. Давление, создаваемое пружинами между трущимися поверхностями шайб, 0,1-0,2 МПа,

Описанная головка универсальна, надежна, ее единственный недостаток — большие гидравлические сопротивления в камерах. Этот недостаток устранен в прямоточных головках, внедряемых в современных конструкциях вакуум-фильтров.

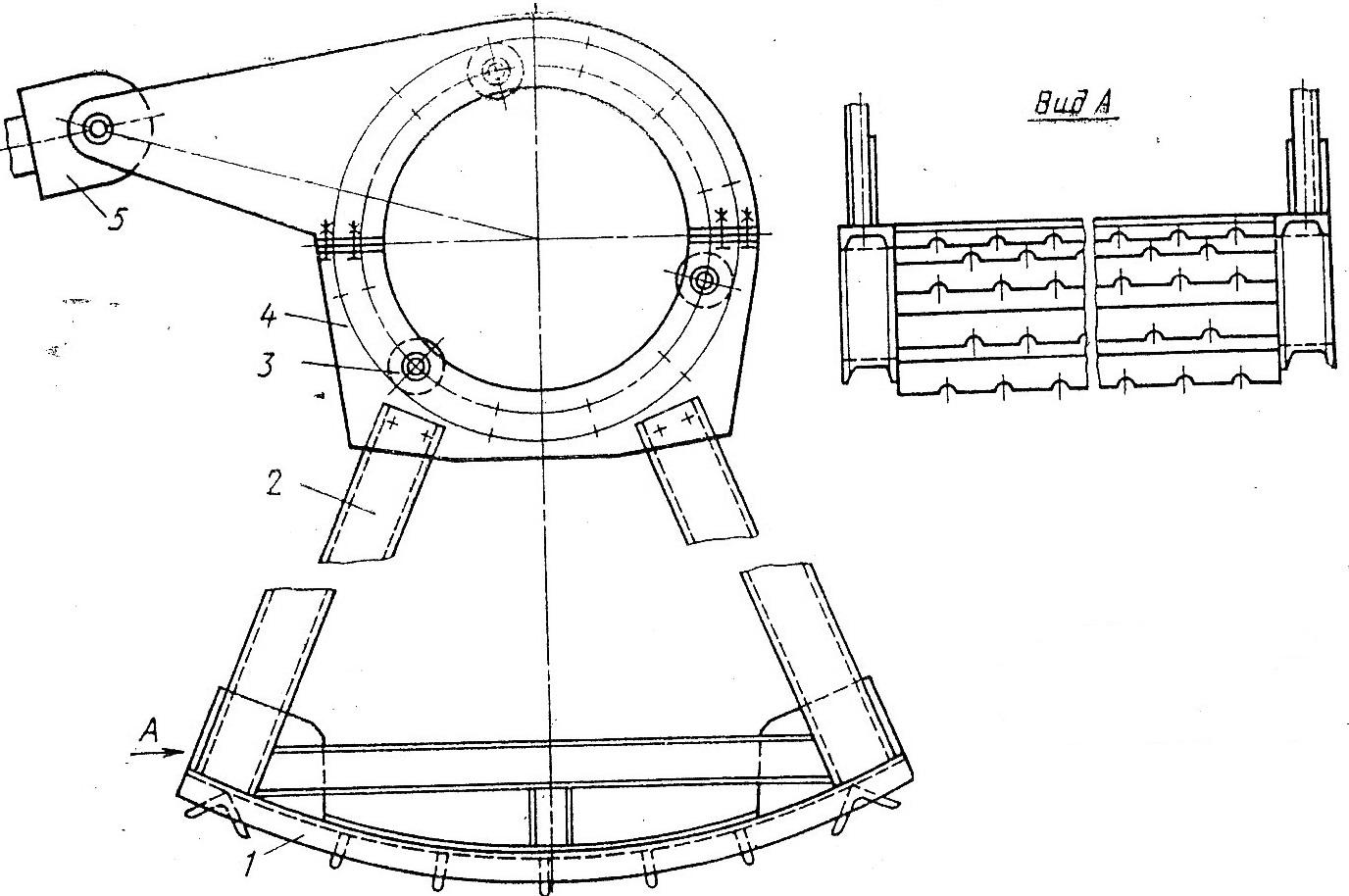

Рис.212. Мешалка:

1-основание мешалки; 2- тяги; 3- опорные ролик и щек; 4- разъемные щеки; 5- шатун механизма привода мешалки.

Мешалка имеет разъемную конструкцию. Основание 1 мешалки (рис. 212.) представляет собой решетчатую раму, выполненную по форме ванны и прикрепленную тягами 2 к разъемным щекам 4. На цапфу барабана щека опирается тремя роликами 3, один из которых установлен на эксцентричной оси, что при регулировании обеспечивает равномерное распределение усилий между роликами. К щекам шарнирно прикреплены шатуны 5 механизма привода мешалки. Средняя скорость перемещения мешалки 0,3 м/с.

Конструктивные модификации барабанных вакуум-фильтров с наружной фильтрующей поверхностью могут отличаться от описанного многими узлами. Например, фильтры с большой поверхностью фильтрования и большим количеством отводимого фильтрата снабжают двумя распределительными головками. Наряду с открытыми применяют фильтры с шатровой крышей или полностью герметизированные. Помимо рассмотренного ножевого механизма съема осадка используют способы съема сходящим полотном и валиком.

Фильтры со сходящим полотном применяют для разделения трудно фильтруемых суспензий, дисперсная фаза которых быстро заиливает фильтрующую ткань.

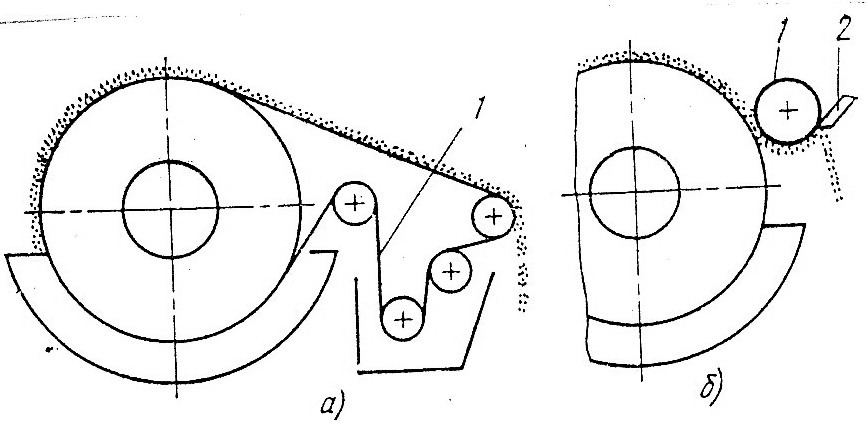

Рис.213. Схема механизма съема осадка:

а- сходящим полотном; б- валиком.

а: 1- фильтрующая ткань;

б:1- гуммированный валик; 2- нож.

В этом случае (рис.213а) фильтрующая ткань 1 не закреплена на поверхности барабана, а изготовленная в виде бесконечной ленты, охватывает барабан в зонах фильтрации и промывки. В зоне съема осадка ткань огибает систему роликов, сбрасывая осадок, а затем промывается и снова поступает в барабан со стороны погружения его в суспензию.

Валиковый съем осадка применяют в фильтрах для труднофильтруемых суспензий. В зоне съема осадка с барабаном, вдоль его образующей, контактирует гуммированный валик 1, к которому и прилипает осадок; с валика осадок снимается ножом 2 (рис.213 б).

Для волокнистых материалов применяют зубчатые полые валики, с которых осадок снимают отдувкой.

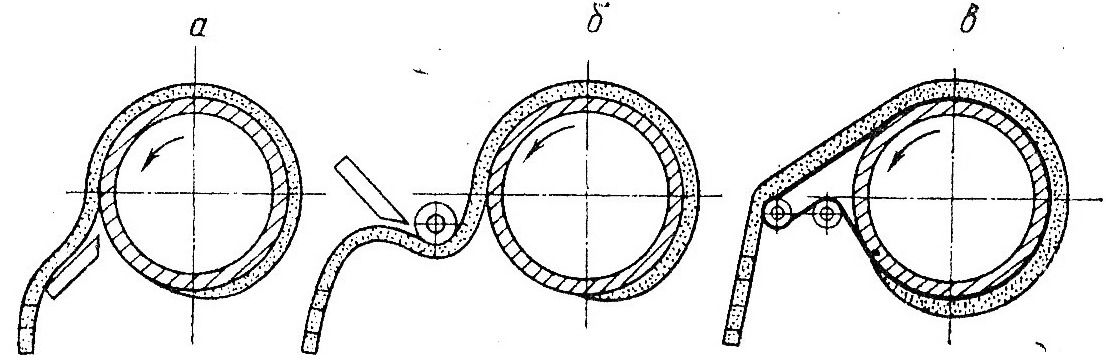

В общем случае в барабанных вакуум-фильтрах применяют различные способы съема осадка: ножевой, шнуровой, валиковый и съем осадка со сходящей с барабана ткани (рис. 214).

Рис.214. Схемы съема осадка с барабанного вакуум-фильтра (варианты):

а- съем ножом; б- валиком; в- шнурами или со сходящей с барабана тканью.

При использовании ножа (рис.214а) на осадок воздействуют сжатым воздухом, в результате чего осадок отделяется от ткани и скользит по наклонной плоскости ножа, представляющего собой широкую металлическую полосу, установленную наклонно вдоль образующей барабана на минимальном расстоянии от его поверхности. Угол наклона ножа и расстояние его от поверхности барабана может регулироваться. Этот способ применяют обычно для отделения от ткани осадков толщиной не менее 5 мм.

Значительно более тонкие слои осадка удается отделить от ткани гуммированным валиком (рис.214 б) диаметр которого во много раз меньше диаметра барабана. Валик устанавливают параллельно образующей барабана в зоне съема и прижимают к осадку. Осадок, имеющий большую адгезию к материалу валика, чем к материалу ткани, налипает на валик, а затем снимается с него ножом или другим валиком.

При шнуровом съеме осадка (рис.214в) применяется система бесконечных шнуров, огибающих фильтровальный барабан и находящихся в 12—13 мм один от другого. Шнуры тангенциально сходят с барабана вместе с осадком, который снимается гребенкой. Этим способом удается отделять от ткани осадки толщиной до 1,5 мм, поэтому на барабанных фильтрах со шнуровым съемом осадка можно отфильтровать и трудно разделяемые суспензии(с размером частиц твердой фазы до 6∙10-4м)

Ограничением применения барабанного фильтра с наружной фильтрующей поверхностью является быстрое осаждение грубой фракции или всей твердой фазы суспензии (со скоростью >18 мм/с). Для предотвращения смывания осадка с поверхности барабана мешалка перемещается в ванне фильтра с небольшой скоростью. Поэтому, если грубые частицы суспензии оседают на дно и суспензия в ванне по мере фильтрования сгущается, то постепенно нарушается нормальная работа фильтра.

Другим обстоятельством, ограничивающим применение барабанных вакуум-фильтров при разделении малоконцентрированных суспензий (содержащих высокодисперсные твердые частицы), является возникновение быстрого закупоривания пор фильтрующей перегородки. В результате производительность снижается и в конце концов становится настолько низкой, что применение барабанного вакуум-фильтра экономически не рентабельно.

Помимо барабанных вакуум-фильтров общего назначения имеется много специализированных конструкций. Так, для фильтрования суспензий со значительной скоростью осаждения твердой фазы (более 18 мм/с) применяют барабанные вакуум-фильтры с внутренней фильтрующей поверхностью.