7.3.Промышленные серии электроприводов

В настоящее время в промышленном производстве широко применяются комплектные электропривода. Отечественной промышленностью выпускаются привода как на переменный (ЭПБ, ЭТС, ЭТА), так и на постоянный ток (ЭШИМ, ЭПУ1, ЭПУ2)..

Электроприводы постоянного тока. Выпускаются следующие типы приводов: ЭШИМ (с транзисторным преобразователем); ЭПУ1, ЭПУ2 (с тиристорным преобразователем). Данные привода применяются в приводах подачи

Электропривод ЭШИМ выпускается в кассетном или модульном виде. На рис. 7.2 представлена функциональная схема привода в кассетном исполнение. Электропривод включает в себя следующие элементы: блок питания; блоки регулирования и управления; электродвигатель постоянного тока со встроенным тахогенератором BR; тормоз, датчик пути, дроссель L, автоматический выключатель QF, согласующий трансформатор.

Блоки УФЗ и УВТ отвечают за управления формированием сигнала и включением транзисторов. В систему регулирования входят регулятор скорости РС, релейный регулятор тока РТТ.

Обратная связь по току подается в РРТ либо от резисторных датчиков R1…R4, включенных по одному в каждое плечо транзисторного моста, либо с датчика тока ДТ в цепи якоря двигателя и имеющего гальваническую развязку выходного сигнала относительно силовой цепи.

При скорости, превышающей 0,2nmax (n>0,2nmax), из блока управления формированием задания поступает сигнал в РС, предназначенный для изменения параметров настройки ПИ-регулятора.

При срабатывании максимальной токовой защиты из блоков УФЗ в РРТ поступает сигнал блокировки, запирающий транзисторные силовые ключи. Дроссель L предназначен для сглаживания тока при широтно-импульсном регулировании. Блок питания содержит 3-хфазный неуправляемый мостовой выпрямитель с емкостным фильтром и разрядным транзисторным ключом для гашения энергии торможения двигателя на балластном резисторе.

Электроприводы однофазные ЭПУ-2 имеют нереверсивное и реверсивное исполнения. Все они построены по одноконтурной астатической структуре с ПИ-регулятором скорости и жесткой обратной связью по скорости.

Электроприводы ЭПУ1, ЭПУ2 применяются в станках с чпу, для механизмов подачи, ЭПУ1-2Д в приводе главного движения. Однофазный привод ЭПУ2 может быть как реверсивный, так и нереверсивный. Приводы подач выполнены по одноконтурной астатической системе регулирования. Они включают себя ПИ-регулятор скорости с жесткой обратной связью по скорости.

Функциональная схема электропривода главного движения состоит из двух каналов. Первый канал представляет собой одноконтурную систему с обратной связью по току и ПИ-регулятором скорости. Второй канал является двухконтурным с раздельными ПИ-регуляторами тока возбуждения и ЭДС и с обратными связями по току возбуждения и ЭДС.

Приводы механизмов главного движения, имеют двухзонную систему регулирования скорости. Электропривод обеспечивает работу двигателя при постоянном магнитном потоке в первой зоне, а во второй – при постоянной мощности.

Если напряжение двигателя не превышает определенной величины ЭДС, то ток возбуждения остается постоянным. При превышении напряжением двигателя заданного значения ЭДС, ток возбуждения уменьшается до тех пор пока не установится равенство сигнала обратной связи по напряжению и уставки ЭДС двигателя. В системе регулирования предусмотрен блок защиты, который осуществляет блокирование задающего сигнала по скорости при превышении двигателем значения пмакс .

Диапазон регулирования скорости составляет 10000:1, максимальная скорость вращения двигателя – до 4000 об/мин.

В Электроприводах переменного тока используются трехфазные или двухфазные бесконтактные синхронные и асинхронные электродвигатели. Для механизмов подачи применяются электропривода с транзисторно-тиристорным типа ЭПБ-1, с транзисторным типа ЭТС-1 и тиристорным ЭПБ-2. Для привода главного движения применяется преобразователь типа ЭТА-1.

Рассмотрим более подробно функциональную схему электропривода ЭПБ-2 блочного исполнения(рисунок 7.4). Он выполнен на базе трехфазного синхронного двигателя с возбуждением от постоянных магнитов (ПМ) и транзисторного инвертора напряжения. Управление двигателем осуществляется в функции положения ротора.

Рис. 7.2. Функциональная схема Электропривода ЭШИМ-1.

Рис. 7.3. Функциональная схема электроприводов ЭПУ1, ЭПУ1.

В его состав входят общий блок питания БП, на основе неуправляемого выпрямителя; блок регулирования, включающий в себя инвертор напряжения (ИН) и систему управления; синхронный электродвигатель М. Инвертор коммутирует ток в фазных обмотках двигателя и регулирует значение тока статора путем поочередного замыкания и размыкания электронных ключей. Силовая часть инвертора выполнена по схеме трехфазного моста, каждое из плеч которого образовано двумя ключами. Каждый ключ образован транзистором (VT1…VT6) и включенным параллельно ему обратным диодом (VD1…VD6).

Кроме неуправляемого выпрямителя в звено постоянного тока входят реакторы L1 и L2 с рабочими и измерительными обмотками, конденсатор С, выполняющий роль фильтра и накопителя энергии в режиме рекуперативного торможения двигателя. Для ограничения напряжения на конденсаторе в этом режиме имеется узел сброса энергии – резистор R2 и транзистор VT7 , а для ограничения его зарядного тока в первый момент после включения привода в сеть – резисторы R1.

Система регулирования электропривода представляет собой двухконтурную структуру, состоящую из внешнего контура скорости с ПИ-регулятором (РС), и внутреннего – контура тока с релейно-временным регулятором тока (РТ).

В регуляторе РС происходит коррекция параметров при достижении скорости ωмакс/3. При ω <ωмакс/3 контакт реле К1 замкнут. При ω >ωмакс/3 происходит размыкание этого контакта, в результате чего коэффициент усиления уменьшается, а постоянная времени РС увеличивается. Такая коррекция параметров РС необходима для уменьшения полосы пропускания электропривода из-за большой амплитуды пульсаций напряжения тахогенератора на больших скоростях. Переключение реле К1 происходит по команде, поступающей из блока переключателей (БПК). Этот же блок осуществляет также изменение полярности сигнала Ui в зависимости от знака заданного момента (направления вращения) и обеспечивает выдержку при изменении знака этих сигналов, что предотвращает одновременное открывание противофазных ключей ИН. Блок согласования сигналов (БСС) осуществляет изменение масштаба сигнала с тахогенератора, выделяет модуль этого сигнала (UBR) и формирует сигнал ошибки по скорости (U∆ω).

Регулятор РТ обеспечивает поддержание тока двигателя на уровне, определяемом напряжением на выходе регулятора РС. Для обеспечения постоянной скорости чередуют режимы работы ИН. Необходимый режим работы определяет блок дешифрации режимов (ДРР).

Датчик тока (ДТ) включенный в две фазы инвертора совместно с электронной схемой формирует однополярное напряжение, пропорциональное току эквивалентной цепи постоянного тока. В ДТ предусмотрена возможность изменения масштаба измеряемого тока.

Распределитель импульсов (РИ) формирует на своих шести выходах сигналы зон работы ключа коллекторной и эмиттерной групп ИН в зависимости от сигналов датчика положения ротора (ДПР) и UП и UЛ блока БПК. Выходные напряжения РИ и ДРР поступают на входы схем совпадения двух групп. С выхода схем совпадения сигналы подаются в блок управления ключами БУК, который обеспечивает гальваническую развязку силовых цепей с цепями управления и усиление сигналов управления

Рис. 7.4. Функциональная схема электропривода

ЭПБ-2 блочного исполнения

7.4.Способы регулирования и схемы управления.

Общие сведения

Токарные станки составляет значительную группу. В эту группу входят от самых легких станков с электроприводом на основе асинхронных двигателей с короткозамкнутым ротором до тяжелых и уникальных с широким диапазоном регулирования скоростей. Диапазон регулирования главных приводов составляет от 100:1 и выше. Для приводов подач с механическим регулированием диапазон может доходить до 10000:1 и выше. Электроприводы тяжелых станков выполняются на основе двигателей постоянного тока с регулированием скорости по напряжению (привод подачи) и по потоку возбуждения (главный привод).

Основными требованиями являются быстрый плавный пуск и торможение которые обусловлены необходимостью обеспечения высокой производительности станка, точности работы и сохранения механической коробки передач.

Продольно – строгальные станки. Основными требованиями главных электроприводов станков продольно строгальной группы является сохранения постоянного момента в значительной части диапазона регулирования скорости и с постоянной мощностью только на высоких скоростях. Диапазон регулирования у этих станков меньше чем у станков с с главным приводом совершающих вращательное движение. Максимальный диапазон не превышает (10-30):1. Основное распространения получили системы генератор-двигатель с магнитным усилителем в цепи возбуждения генератора (с самовозбуждением и с независимым возбуждением).

Расточные и сверильные станки. Электропривод сверильных станков состоит из группы асинхронных двигателей с короткозамкнутым ротором объединенных в одну систему управления с функциональными связями. Регулируемые электроприводы подач используют двигатели постоянного тока с широким регулированием скорости. Главный привод этих станков аналогичен приводам токарной группы. Диапазон регулирования может достигать 2000:1 за счет регулирования магнитного потока двигателя.

Шлифовальные станки. Электропривод данного станка состоит из главного привода и трех приводов подач (продольного, поперечного и кругового). В главном приводе применяется асинхронный двигатель с постоянной скоростью резания. При износе шлифовального круга скорость резания будет поддерживаться за счет повышения скорости вращения двигателя. Применение для главного привода ДПТ нецелесообразно ввиду возможности его повреждения в зоне шлифования. Диапазон регулирования скорости вращения детали составляет 10:1.

Диапазон регулирования

При станках изделий различных по размеру и материалу необходимо чтобы металлорежущие станки имели высокую производительность и обеспечивали высокое качество обработки. Это достигается определением оптимальной скорости резания.

Диапазон скорости ограничивается минимальной ωмин и максимальной ωмакс скоростью.

Определяем ωмин и ωмакс по выражениям:

![]() (7.7)

(7.7)

![]() (7.8)

(7.8)

где: Vмин ,Vмакс – минимальная и максимальная скорость резания; rмин ,rмакс – минимальный и максимальный радиус обработки.

Диапазон регулирования определяется из соотношения скоростей:

при вращательном движении:

![]() (7.9)

(7.9)

при поступательном движение:

![]() .

(7.10)

.

(7.10)

Плавность регулирования определяется коэффициентом регулирования:

![]() ,

(7.11)

,

(7.11)

где: Z число скоростей; Z–1 число интервалов между скоростями.

Коэффициент

регулирования находится в интервале

![]() .

.

В настоящее время существуют следующие способы регулирования скорости: механическое ступенчатое регулирование скорости; механическое бесступенчатое регулирование скорости; электромеханическое ступенчатое регулирование скорости; программное управление; электрическое бесступенчатое регулирование.

Механическое и электромеханическое ступенчатое регулирование скорости главных приводов .Главные приводы со ступенчатым регулированием частоты вращения шпинделя станка оснащают автоматизированные редко перенастраиваемые станки массового производства и неавтоматизированные станки с ручным управлением.

Регулирование скорости шпинделя станка производится с помощью коробки скоростей. Шестерни коробки передач переключаются специальными устройствами (электромагнитные муфты; серводвигатели и др.).

Для коробки скоростей характерно то, что она не обеспечивает для большинства диаметров обработки наиболее выгодную скорость резания. Это хорошо иллюстрирует лучевая диаграмма скоростей.

V – скорость резания (линейная скорость).

Рис. 7.5. лучевая диаграмма скоростей

Что соответствует уравнению:

![]() .

(7.12)

.

(7.12)

На примере это можно пояснить следующим образом:

Для некоторого материала самой выгодной линейной скоростью резания является V1; и пусть обтачивается деталь из этого материала диаметром d1.

Из диаграммы видно, что при ступенчатом регулировании получить d1 V1 невозможно, а можно получить только несколько большую скорость V1’’ и несколько меньшую V1’.

Для более точного регулирования скорости необходимо увеличивать число ступеней регулирования, что достигается применением многоскоростных асинхронных короткозамкнутых двигателей. Если двигатель имеет число скоростей m, а коробка передач допускает y переключений, то количество скоростей шпинделя Z = my.

Положим,

что шпиндель должен иметь 12 скоростей

(Z=12)

при заданном коэффициенте регулирования

![]() ;

Е = 2,

тогда Z

= MY

= MKE,

КЕ = Y,

(К–целое число)

;

Е = 2,

тогда Z

= MY

= MKE,

КЕ = Y,

(К–целое число)

Получаем два варианта решения:

M = 2, К = 2, Е = 2 => Y = 6 (коробка на 6 скоростей, двигатель двухскоростной).

M = 3, K = 2, E = 2, => Y = 4 (коробка на 4 скорости, двигатель–трехскоростной).

Часто

для привода тяжелых станков используется

двигатели постоянного тока независимого

возбуждения (ДПТ НВ), позволяющие плавно

регулировать скорость изменением тока

возбуждения IВ.

Технология металлообработки требует

обеспечения регулирования частоты

вращения с постоянной мощностью (![]() ,

,

![]() ,

IВ

– var).

Диапазон регулирования в этом случае

не превышает 6, и зачастую применяются

дополнительно коробки скоростей.

,

IВ

– var).

Диапазон регулирования в этом случае

не превышает 6, и зачастую применяются

дополнительно коробки скоростей.

Диапазон регулирования такой коробки:

![]() ,

,

где: Д - общий диапазон регулирования; Дэл –диапазон электромагнитного регулирования скорости.

Число ступеней при электромагнитном регулировании:

![]() ,

(7.13)

,

(7.13)

![]() ,

(7.14)

,

(7.14)

![]() ,

(7.15)

,

(7.15)

![]() .

(7.16)

.

(7.16)

Так как число скоростей шпинделя в интервале двух соседних ступеней коробки скоростей соответствует числу ступеней электрического регулирования, то:

![]() .

(7.17)

.

(7.17)

Иногда диапазон регулирования доводят до 8–12, используя двухзонное регулирование ослаблением магнитного потока (в области высоких частот вращения) и уменьшением напряжения якоря (в области низких частот).

Приводы подачи в токарно-фрезерных, вертикально-сверильных станках кинематически связанны главным приводом (рисунок 7.6. а, б.). Фрезерные станки имеют приводы с отдельными электродвигателями (рисунок 7.6 в, г.).

Рис. 7.6. Структурная схема приводов подачи

со ступенчатым регулированием

Бесступенчатое регулирование скорости. Применения привода с бесступенчатым регулированием повышает производительность станка благодаря точной настройки скорости резания и ее регулирования в процессе обработки изделия.

В главных приводах станков с ЧПУ в основном нашли применения двигатели постоянного тока (ДПТ) с тиристорным управлением скорости. Регулирование происходит в двух зонах. В первой зоне (от минимальной до номинальной скорости двигателя) регулирование скорости происходит за счет изменения напряжения U в цепи якоря при постоянном крутящем моменте. Во второй зоне (от номинальной и выше) регулирование происходит за счет изменения в цепи возбуждения при постоянной мощности двигателя.

При непосредственном соединение двигателя со шпинделем станка диапазон регулирования будет находится в пределах Д=2,5-4,0. Для расширения диапазона регулирования применяют коробку передач (2-х, 3-х, 4-х ступенчатые).

Электромеханическими приводами подачи с бесступенчатым регулированием (БР) оснащают станки с ЧПУ, станки адаптивным управлением.

Электромеханические приводы с БР делятся на следящие и шаговые. В следящих приводах применяются высокомоментные, вентильные и асинхронные электродвигатели. Привода с вентильными и асинхронными электродвигателями имеют лучшие механические характеристики по сравнению с высокомоментными приводами.

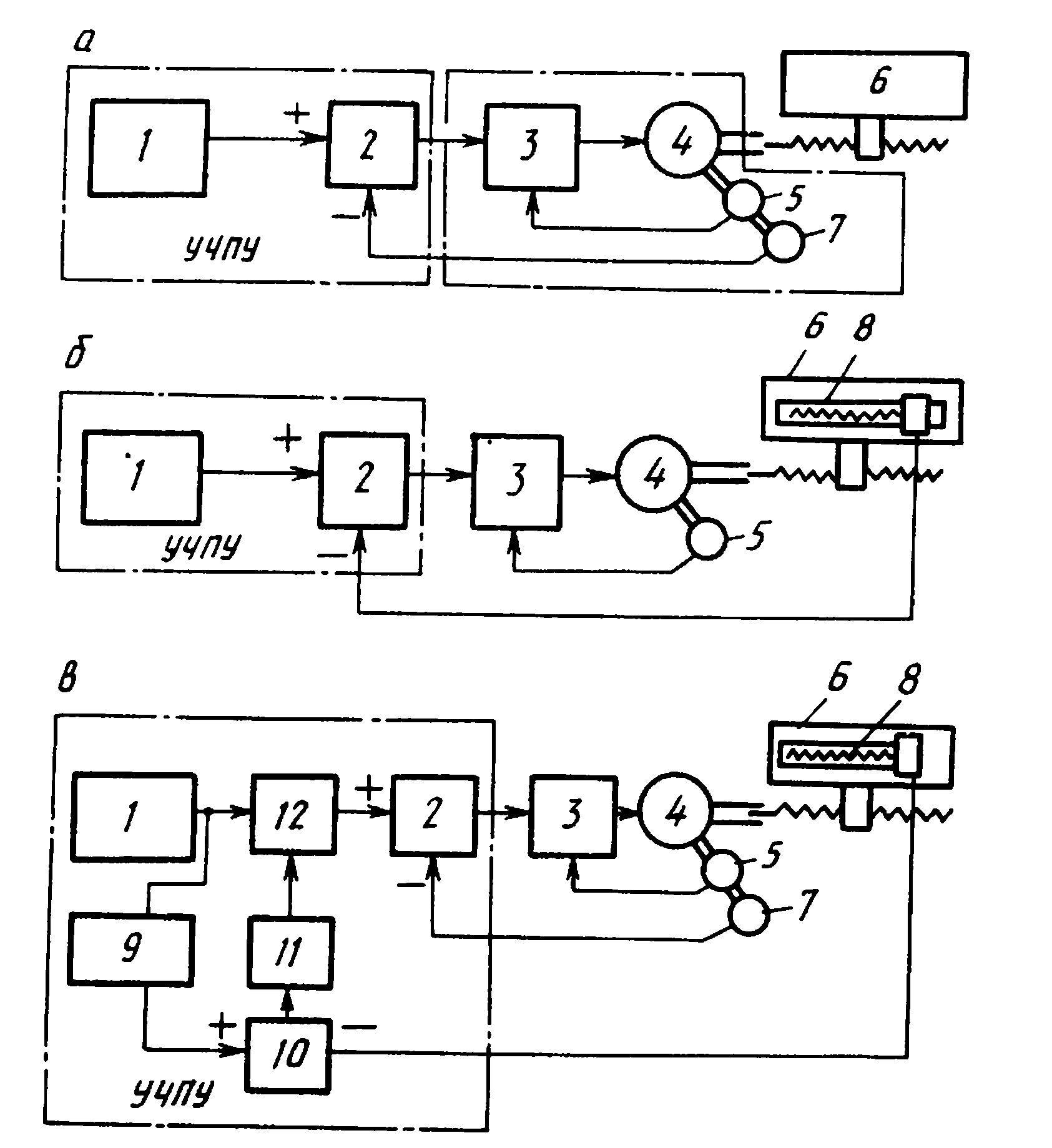

Следящие привода выполняются с полузамкнутыми, замкнутыми или гибридными контурами обратной связи. В приводе с полузамкнутым контуром тяговый механизм обратной связью не охватывается (рисунок.7.7.а). Погрешности, возникающие при регулировании переносятся на обрабатываемое изделие. Данный тип привода устанавливается в станки с нормальной точностью.

Более высокой точностью обладают привода с замкнутой обратной связью, что позволяет их использовать в прецизионных станках (рисунок.7.7.б).

Гибридный контур обратной связи (рисунок.7.7.в) привода включает линейный и круговой преобразователи. Круговой преобразователь обеспечивает позиционирования стола станка. Линейный преобразователь помещают на стол для автоматической коррекции кинематической части привода. Основное применение такая структура обратной связи нашла в тяжелых станках.

Простой по конструкции шаговый привод подачи применяется в малых станках.

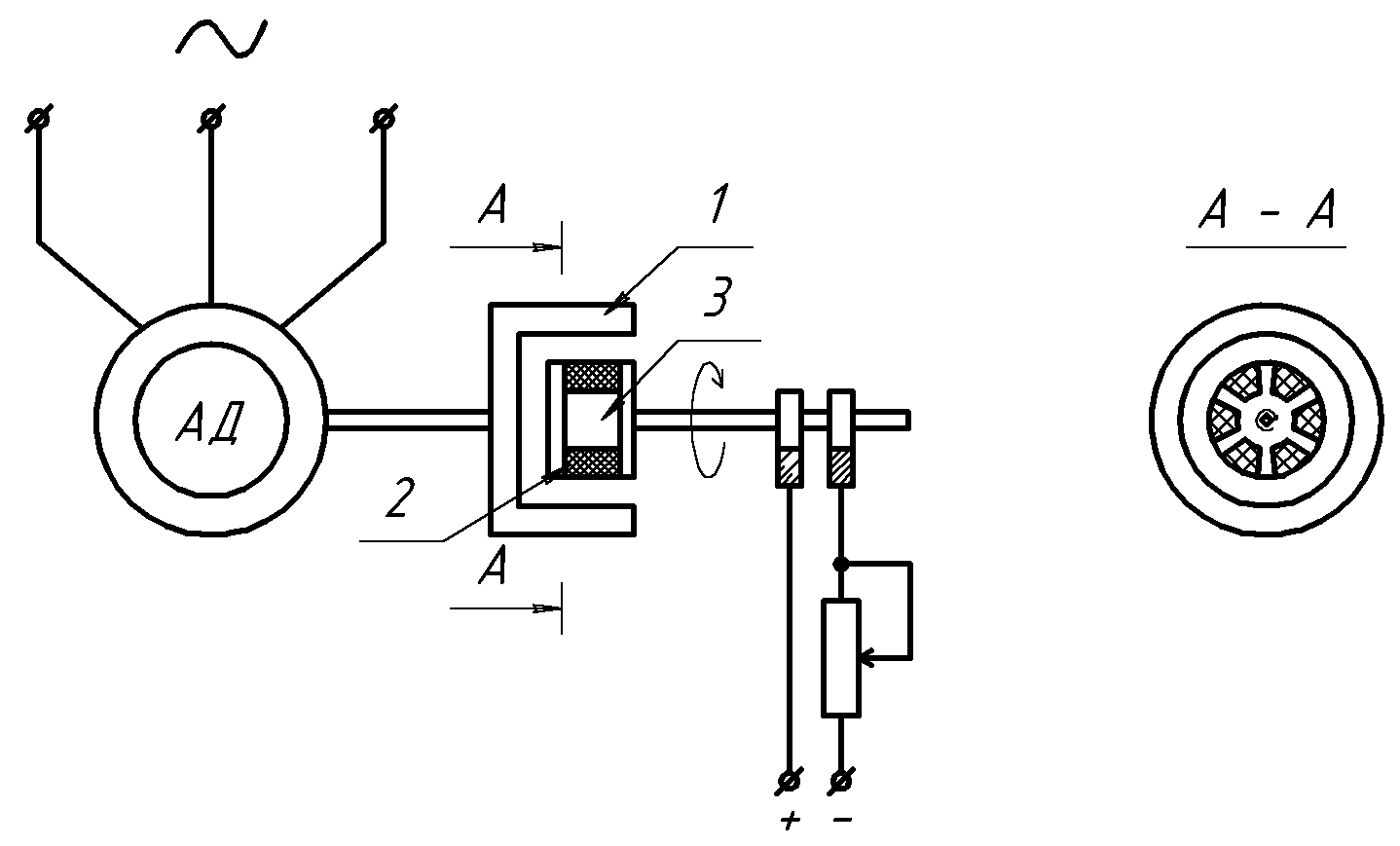

К самым простым средствам бесступенчатого регулирования скорости подач относится электромагнитная муфта скольжения (рискнок7.8.). Она связывает АД с к.з. ротором с механизмом подачи

Муфта состоит из ведущей части 1 (якоря), и ведомой части 2 (магнитной системы) имеющей две обмотки 3, питающиеся постоянным током. Якорь механически связан с валом двигателя, а ведомая часть с механизмом подачи станка. Якорь вращается со скоростью асинхронного двигателя. При отсутствии тока в обмотках ведомая часть неподвижна.

При протекании через обмотки магнитной системы 2 тока Iв возникает магнитный поток, возбуждающий в якоре вихревые токи. Взаимодействие их с магнитным потоком ведомой части создает движущий момент и магнитная система муфты приходит во вращение.

Момент создаваемый электромагнитной муфтой зависит от нескольких величин:

![]() ,

(7.18)

,

(7.18)

где

![]() –

скорость асинхронного двигателя (АД);

–

скорость асинхронного двигателя (АД);

![]() –

магнитная проницаемость;

–

магнитная проницаемость;

![]() –

число пар полюсов;

–

число пар полюсов;

![]() –

диаметр якоря;

–

диаметр якоря;

![]() –

длина якоря;

–

длина якоря;

![]() –

воздушный зазор.

–

воздушный зазор.

Рис. 7.7.-основной блок ЧПУ; 2-узел сравнения; 3-блок вывода; 4-двигатель подачи; 5-тахогенератор; 6-стол станка; 7-круговой преобразователь ОС по пути; 8-линейный преобразователь ОС по пути; 9-задание перемещения; 10-блок сравнения; 11-задание дополнительного перемещения; 12-блок суммирования.

Рис. 7.8. Электромагнитная муфта скольжения.

Если принять линейную зависимость магнитного потока от тока в пределах ненасыщенного участка кривой намагничивания, то уравнение имеет вид:

![]() ,

(7.19)

,

(7.19)

где: k – коэффициент зависящий от материала якоря и размеров муфты.

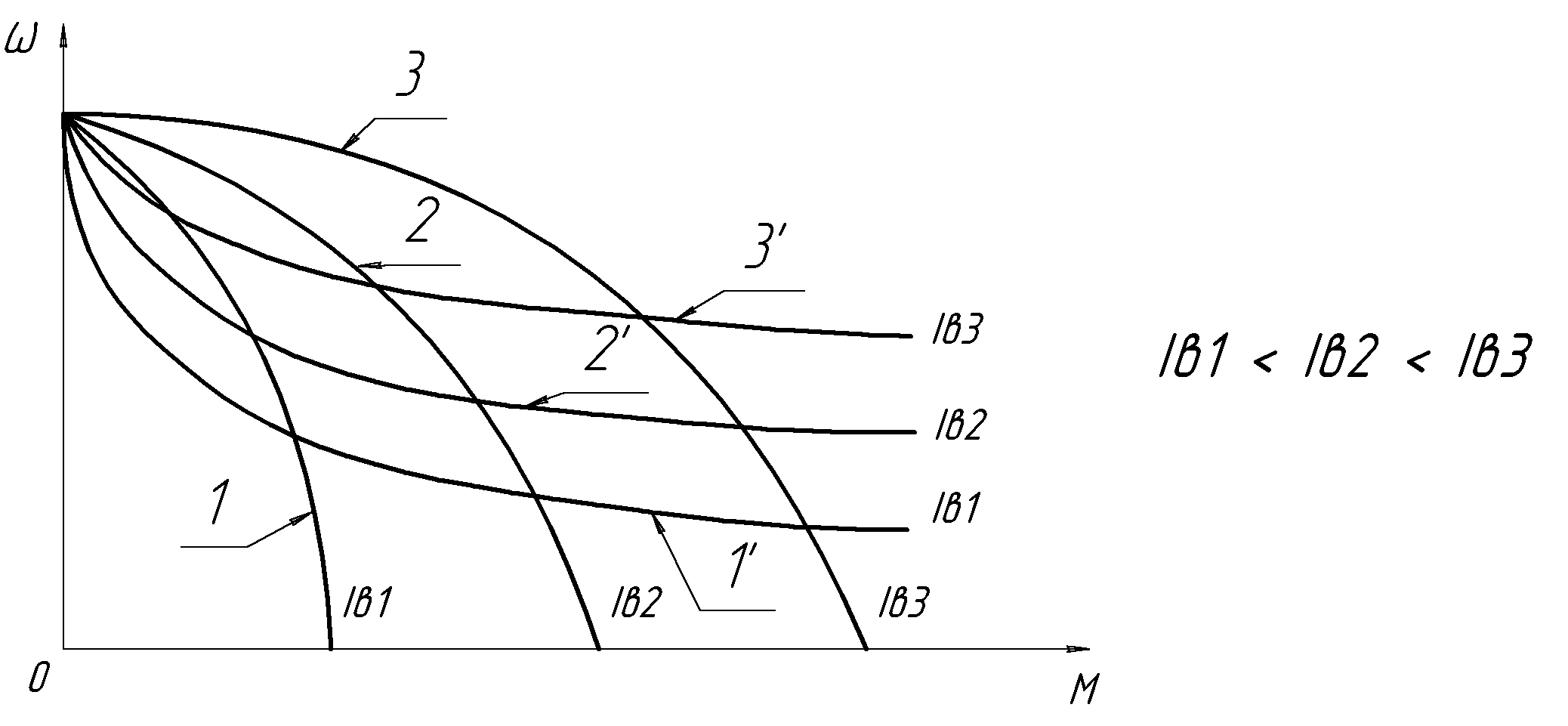

Рис. 7.9. Механические характеристики муфты скольжения

Для стабильного регулирования скорости подачи механические характеристики муфты не обладают достаточной жесткостью. Поэтому необходима система автоматического регулирования работы муфты. С применением дополнительной системы автоматического регулирования характеристики приобретают вид 1/,2/ ,3/.