- •Сырьевые материалы для производства гипсовых вяжущих веществ

- •Технологическая схема производства гипса барабанном дегидраторе

- •Технологическая схема получения строительного гипса в аппаратах с совмещенной термообработкой и помолом

- •Технологическая схема получения строительного гипса из синтетического сырья

- •Получение высокопрочных гипсовых вяжущих

- •Технологическая схема получения высокопрочного гипса варкой в жидких средах

- •Получение высокопрочного гипса под давлением или в автоклавах

- •Технологическая схема получения высокопрочного гипса с использованием демпфера

- •Высокообжиговые гипсовые вяжущие

- •Твердение гипсовых вяжущих

- •Полусухой способ производства извести

- •Блок-схема получения извести по сухому способу

- •Шахтные печи

- •Печи кипящего слоя

- •Магнезиальные вяжущие вещества

- •Блок-схема. Получение каустического доломита

- •Технология и оборудование производства портландцемент

- •Основные физико-механические свойства портландцемента

- •Минералогический и химический состав Портландцемента

- •Минералогический состав Портландцемента

- •Сырьевые материалы для производства портландцемента

- •Способы получения портландцементного клинкера

- •Характеристика сырьевой смеси

- •Мокрый способ производства портландцемента

- •Производство клинкера по сухому способу

Характеристика сырьевой смеси

Сырьевые смеси характеризуют коэффициентом насыщения и модулями: гидравлическим, силикатным и глиноземистым. Гидравлический модуль определяется как отношение количества оксида кальция к сумме содержащихся оксидов кремния железа и алюминия. [1.7;2.3]. Чем ниже этот модуль, тем меньшей прочностью будет обладать цемент, т.к. CaO в сырьевой смеси будет небольшое количество, значит, алита. Чем выше гидравлический модуль, тем выше будет прочность. Однако портландцемень с высоким гидравлическим модулем может не выдержать испытание на равномерность изменения объема, т.к. CaO в сырьевой смеси будет много, и может случиться так, что он не весь усвоится кислотными оксидами.

Силикатный модуль. 1.9;3.2. Отношение количества оксида кремния к сумме оксидов алюминия и железа.Чем выше силикатный модуль, тем труднее идет процесс обжига. В смеси с повышенным силикатным модулем содержится значительное количество оксида кремния, который является тугоплавким. Образующийся расплав имеет высокую вязкость, что ухудшает процесс спекания и процесс алито-образования.

Глиноземистый модуль. Отношение количества оксида алюминия к количеству оксида железа. Лежит в пределах 1.5;2.5. Чем ниже глиноземистый модуль, тем больше образуется в процессе обжига жидкой фазы или расплава. Жидкая фаза необходима для защиты фупировки печи от высоких температур и необходима для алито-образования, т.к. в жидкой фазе образуется алит.

Физический смысл коэффициента насыщения состоит в следующее: показывает отношение количества CaO, оставшегося после полного насыщения оксида алюминия, оксида железа, оксида Серы до трех кальцевого алюмината, четырехкальцивого алюмоферрита и сульфата кальция. К количеству CaO, которое необходимо для полного насыщения оксида кремния до алита.

CaOобщее-CaOсвоб

[0.89;0.92]. Чем выше коэффициент насыщения, тем большую прочность имеет портландцемент. Поскольку в таком цементе содержится большее количество алита. Чем ниже коэффициент, тем больше в нем содержится беллита.

Эти характеристики используются для расчета сырьевых смесей, а также для предварительной характеристики процесса обжига. Зная модули и коэффициент насыщения можно говорить о составе получаемого портландцементного клинкера. Можно говорить о том, как будет протекать процесс испекания, о количестве образующегося расплава в процессе, о его вязкости и т.д.

Мокрый способ производства портландцемента

В РБ 3 завода, из которых 2 работают по мокрому способу.

Схемы узлов для получения цементного сырьевого шлама. Для получения сырьевых шламов чаще всего используют глиноболтушки либо мельницу самоизмельчения «Гидрофол».

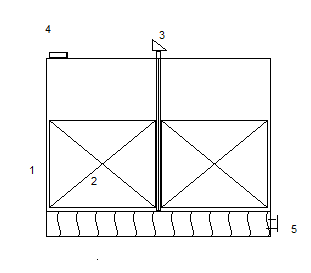

Мельница самоизмельчения представляет собой полый короткий барабан диаметром в 7 м. Барабан с двух сторон закрыт стенками с полыми цапфами 2. Имеется загрузочное отверстие 4 и разгрузочный патрубок 3. Внутри барабан защищен от истирания бронеплитами. Барабан приводиться во вращение с помощью привода, частота вращения барабана -13 об/мин. В мельницу подают сырьевые материалы и воду. В нем происходит разлучивание сырьевых материалов и помол. Для интенсификации процесса помола в барабан могут загружаться мелющие тела, чаще всего, стальные шары. Достоинства: высокая производительность и высокая интенсивность процесса. Недостатком: высокий расход электроэнергии.

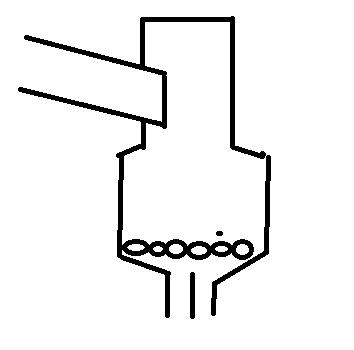

Глиноболтушка.

Представляется собой железобетонную

форму цилиндра, диаметр 5-12, ширина 5-6 м.

Внутри емкости на фундаменте установлен

вал 3, к которому прикреплены бороны 2

для размучивания сырьевых материалов.

Сырье вой материал загружается через

окно 4. Выгрузка осуществляется из нижней

части аппарата. Вал приводиться во

вращение от электродвигателя, частота

вращения 5-12 об/мин. Достоинства:

простота конструкции, надежность,

долговечность. Недостаток: невысокая

производительность и интенсивность

процесса. Эти аппараты могут работать

по открытому циклу и по замкнутому.

Замкнутый цикл более энергосберегающий,

поскольку из схемы помола непрерывно

выводятся частицы, достигшие требуемой

тонкости помола. Т.е. не происходит

ненужное переизмельчение сырьевых

материалов. Схемы:

Представляется собой железобетонную

форму цилиндра, диаметр 5-12, ширина 5-6 м.

Внутри емкости на фундаменте установлен

вал 3, к которому прикреплены бороны 2

для размучивания сырьевых материалов.

Сырье вой материал загружается через

окно 4. Выгрузка осуществляется из нижней

части аппарата. Вал приводиться во

вращение от электродвигателя, частота

вращения 5-12 об/мин. Достоинства:

простота конструкции, надежность,

долговечность. Недостаток: невысокая

производительность и интенсивность

процесса. Эти аппараты могут работать

по открытому циклу и по замкнутому.

Замкнутый цикл более энергосберегающий,

поскольку из схемы помола непрерывно

выводятся частицы, достигшие требуемой

тонкости помола. Т.е. не происходит

ненужное переизмельчение сырьевых

материалов. Схемы:

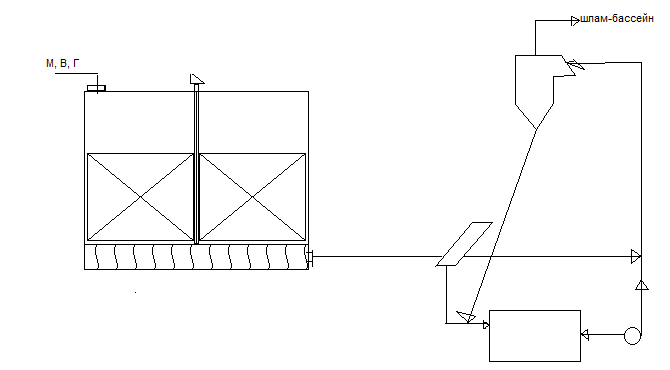

-сырьеи карбонатные компоненты мягкие, не содержащие каменистых включений. Полученный шлам поступает на бибросито 2. Надситный продукт (оставшийся на сите) возвращается обратно в глино болтушку. Подситный продукт с помощью насоса 3 подается в гидроциклон 4. В гидроциклоне шлам делиться на 2 потока. Первый поток, содержащий частицы сырьевых материалов, достигших требуемой тонкости помола направляется в шлам-бассейн. Второй поток, шлам с крупными частицами (т.н. пески) возвращается в глиноболтушку.

- оба

компонета мягкие, содержащие значительное

количество каменистых включений. Мел,

глина, вода подаются в глиноболтушку.

Полученный сырьевой шлам направляют

на ибросито, где отделяется крупная

фракция, которая подается на помол в

трубную мельницу 3. В трубной мельнице

происходит измельчение сырья. Из мельницы

домолотый шлам насосом подается в

гидроциклон 5, к этому же потоку

присоединяется и подситный продукт. В

гидроциклоне шлам с требуемой тонкостью

помола отправляется в шлам-бассейн, а

отделившиеся пески возвращаются на

домол в трубную мельницу.

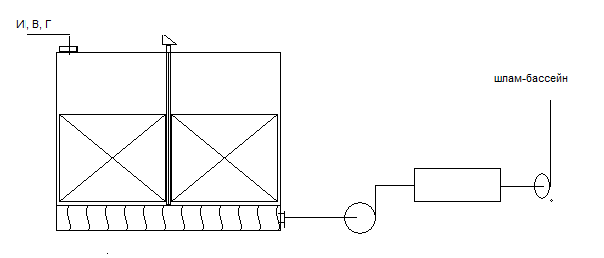

-Сырьевые

материалы, один твердый, другой – мягкий.

Сырьевые материалы подаются в

глиноболтушку. Готовится шлам. После

чего насосом перекачивается в трубную

мельницу, где происходит домол, затем

насосом отправляется в шлам бассейн.

Более энергоемкая схема, т.к. открытая.

В этой зоне протекают реакции со значительным выделением теплоты и взаимодействие просходит между твердыми частичками. В этой зоне может образовываться и алит, но его количество не значительно, кроме того в этой зоне происходит пассивирование оксида магния. Зона спекания в этой зоне имеется температурный максимум. Вначале 1300, затем повышается до 1450 и снова становится 1350. В этой зоне образовавшийся алюмо-фелит начинает плавиться, образуется жидкая фаза или расплав в которой интенсивно образуется алит. В жидкой фазе растворяется СаО и берит между ними происходит взаимодействие в результате которого образуется алит. Поскольку алит имеет низкую растворимость происходит его выкристализация из расплава, кроме того расплав защищает футеровку печи от высоких температур. Зона охлаждения ( самая короткая зона печи) 5-7% от всей длины печи в этой зоне происходит естественное охлаждение клинкера. В начале зоны клинкер имеет температуру 1300 в конце 1000-1100 градусов. Далее клинкер подают в холодильник, так охлаждение должно быть резким. При медленном охлаждении клинкера алит может разлагаться на берит и СаО . кроме того берит в процессе медленного охлаждения может переходить из бета-модификации в гамма-модификацию. Это также не допустимо т.к. не обладает вяжущими свойствами. При таком модификационном переходе гамма белит имеет объёмную массу на 12% больше чем бета-белит, поэтому при переходе гранулы клинкера рассыпаются в порошок, что влечёт повышенный пылеунос. Охлаждение клинкера осуществляют в холодильниках следующего типа: барабанный, шахтный, планетарный, колосниковый

барабанный

холодильник

барабанный

холодильник

Холодильник представляет из себя вращающийся барабан, изнутри барабан футерован. Подогрев подаётся в печь для горения топлива. Эти барабаны не нашли широкого распростраения из-за низкой производительности и малой скорости.

шахтный

холодильник

шахтный

холодильник

Под решетку подаётся воздух, охлаждение клинкера происходит кипящим слоем, основным недостатком данного типа – трудность создания кипящего слоя поскольку гранулы клинкера имеют размер от пылевидных частиц до гранул 0.05 см в диаметре. Кроме того образуется большое количество подогретого воздуха, который не может быть использован весь для горения воздуха, часть подогретого воздуха отправляется в воздух(тепловые потери), воздух является запылённым, необходимо предусматривать очистку.

планетарный

холодильник

планетарный

холодильник

Достоинством таких холодильников является отсутствие собственного привода. Изнутри барабаны футерованы огнеупорами. Охлаждение осуществляется воздухом. Температура клинкера на выходе из холодильника составляет 200-250 градусов. Недостатком является высокая нагрузка на горячий конец печи и низкая степень охлаждения.

Колосниковые холодильнике(изображён на технологической схеме) из технологической печи 2 поступают в колосниковый холодильник на решётку 11. Под решетку вентиляторов 8 подают воздух для охлаждения клинкера. С помощью молотковой дробилки (13) крупные частицы клинкера разбиваются на более мелкие т.е. происходит дробление клинкера. В холодильнике клинкер охлаждается до температуры 80-150 градусов. Достоинством колосникового холодильника является высокая степень охлаждения. Недостатком является значительное количество подогретого воздуха, часть направляется для горения, другая очищается от пыли, после чего выбрасывается в атмосферу. Другой недостаток- образуются просипи, решеткой происходит перетирание гранул клинкера после чего частицы проваливаются через решетку. Охлажденный клинкер из холодильника направляют на клинкерный склад для дальнейшего естественного охлаждения . выхлопные газы из печи очищаются в пылеосадительной камере 14, электрофильтре 16, после чего вентилятором 9 через дымовую трубу 10 выбрасываются в атмосферу. Уловленная в электрофильтре пыль собирается винтовым конвейером 15 и возвращается в печь.