Воробьев Ю.В. Учебно-методическое пособие по деталям машин

.pdf

|

|

|

YF Ft KFD KF KC |

|

|

Проч- |

|

|

|

σF 2 = 0,8 |

= |

|

ность по |

||

|

|

bw2mc |

|

напря- |

|||

|

|

|

|

|

|||

σF2 |

[3, (5.44)] |

= 0,8 3,74 5639 1 1 1,55 1,15 |

= |

жениям |

|||

|

|

|

45 4 3 |

|

|

изгиба |

|

|

|

= 58 МПа≤ [σF 2 ]= 262 МПа |

обеспеч |

||||

|

|

|

|

|

|

ена |

|

|

|

|

ПРОДОЛЖЕНИЕ ТАБЛ. 14 |

||||

Определяемый параметр

Использованная литература

Численное значение |

Примеч |

|

ание |

||

|

||

|

|

2.5 Проверка на перегрузку по контактным напряжениям

|

|

|

|

|

|

|

|

|

|

|

σт = |

||

|

|

|

|

[σHmax ] = 2,8σт |

= 2,8 640 = |

1792 |

= |

675 |

|||||

[σHmax] |

[3,табл. 4.6] |

МПа |

|||||||||||

|

|

МПа |

|

||||||||||

|

|

|

|

|

|

|

[3. табл. |

||||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

4.5] |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Условие |

||

|

|

|

|

|

|

|

|

|

|

|

статиче- |

||

|

|

|

|

|

|

|

Tп |

1,2 |

|

ской |

|||

σHmax |

|

[3, (4.43)] |

σHmax = σH |

T2 KНD = 484 |

1 1 = |

прочно- |

|||||||

|

|

= 581 МПа |

|

сти при |

|||||||||

|

|

|

|

|

|

|

пере- |

||||||

|

|

|

|

≤ [σH max ]=1792 МПа |

|

||||||||

|

|

|

|

грузке |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

выпол- |

||

|

|

|

|

|

|

|

|

|

|

|

няется |

||

|

2.6 Проверка на перегрузку по напряжениям изгиба |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

[σ |

|

] |

|

|

|

|

~ |

|

|

|

|

|

|

Fmax |

[3, табл. 4.6] |

[σFmax ] = 2,7HB = 2,7 250 = |

|

|

|||||||||

|

|

= 675 МПа |

|

|

|

||||||||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Запас |

|

|

|

|

|

|

|

|

|

|

|

|

статиче- |

||

|

|

|

|

|

Tп |

1,2 |

|

|

|

ской |

|||

|

|

|

|

σFmax =σF2 |

|

|

=58 |

|

= |

|

прочно- |

||

σFmax |

|

[3, (4.57)] |

T K |

FL |

1 1 |

|

|||||||

|

|

2 |

|

|

|

|

сти при |

||||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

= 69,6 МПа≤ [σF max ]= 650 |

МПа |

||||||||

|

|

|

|

|

пере- |

||||||||

|

|

|

|

|

|

|

|

|

|

|

грузке |

||

|

|

|

|

|

|

|

|

|

|

|

имеется |

||

3 Разработка сборочного чертежа планетарного редуктора [3, 7, 9, 15]. Сборочный чертеж планетарного редуктора показан в прил. 22.

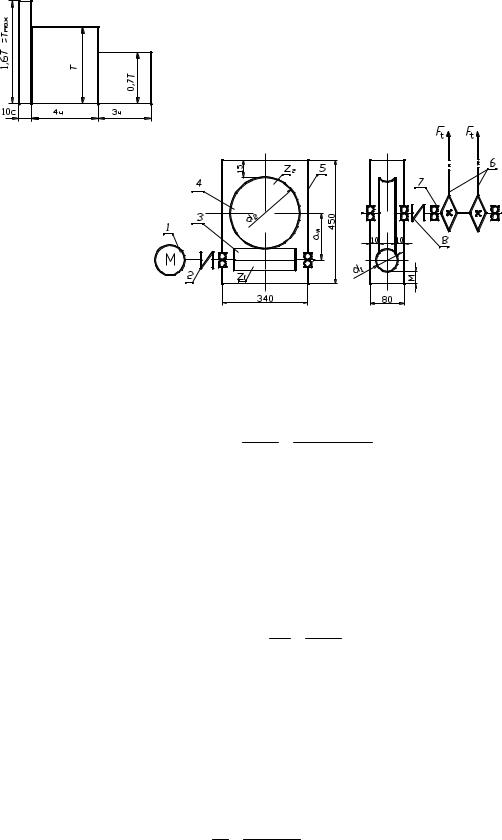

Пример 6. Произвести полный расчет зацепления червячного редуктора приводной станции цепного конвейера. Схема привода и график его нагрузки показаны на рис. 24.

Дано: |

Ft |

= 1500 Н – окружное усилие на звездочке; vзв = |

= 0,607 м/с – окружная скорость на делительной окружности звездочки; z = 15 – число зубьев тяговой звездочки; t = 63 – шаг цепи; число звездочек – 2; срок службы – 10 лет; работа по 7 ч в сутки.

Рис. 24 Схема привода и график нагрузки: 1 – электродвигатель; 2 – муфта; 3 – червяк; 4 – колесо; 5 – корпус;

1 Кинематический и энергетический расчеты.

1.1Определим мощность на валу со звездочками

Pзв = 2Ft vзв = 2 1500 0,607 =1,785 кВт. 1000 1000

1.2 Рассчитаем потребную мощность [1, 3] электродвигателя

Pдв = |

Pзв |

= |

1,785 |

= 2,49 |

кВт, |

η3пηчзηм2 ηцп |

0,983 0,8 12 0,96 |

где ηп – кпд пары подшипников; ηм – кпд муфты; ηчз – кпд червячного зацепления; ηзв – кпд цепной

передачи.

1.3 Подбираем электродвигатель (прил. 7, 8):

Типоразмер 4А112МА6УЗ. Рдв = Р1 = 3 кВт; частота вращения (с учетом скольжения): nдв = n1 = 960 мин-1; Тmax/Tн = 2,2; Тп/Tн = 1,8.

ω1 = π30n1 = π 30960 =100,48 с–1.

1.4 Рассчитаем частоту вращения вала со звездочками:

n2 |

= |

60 1000vзв |

|

= |

60 1000 0,607 |

= 38,55 мин–1; |

|||

zt |

15 63 |

||||||||

|

|

|

|

|

|||||

|

|

ω2 = |

|

π 38,55 |

= 4,03 с–1. |

||||

|

|

|

|

||||||

|

|

|

|

|

|

30 |

|

|

|

1.5 Рассчитаем передаточное число редуктора

u = |

n1 |

= |

960 |

= 24,9 . |

|

n |

38,55 |

||||

|

|

|

|||

|

2 |

|

|

|

Вращающие моменты на валах:

T1 = P1 = 2,49 1000 = 24,78 Н·м = 24780 Н·мм; ω1 100,48

T2 = T1uηчз = 24,78 24,9 0,8 = 493,62 Н·м = 493620 Н·мм.

2Расчет зацепления [16]

2.1Выбор материалов и определение допускаемых напряжений. Червяк: Сталь 40Х, закаленная до HRC 45 … 55, червяк шлифованный.

Колесо: венец – бронза БрАЖ9-4Л (литье в землю), ступица – чугун СЧ15-32. В первом приближении оцениваем скорость скольжения:

vск = 4,5 10−4 n13 T2 = 4,5 10−4 9603 493,62 = 3,41 м/с.

По таблице 10.11 [16] выбираем допускаемые напряжения [σH ]=180 МПа, по табл. 10.10

σт = 200 МПа.

Допускаемые напряжения изгиба для бронзовых червячных колес при работе зубьев обеими сторонами (при реверсе):

[σ−1F ]= 0,16σв9 |

106 |

, |

|

NFE |

|

где σв =500 МПа – предел прочности бронзы БрАЖ 9-4Л [1]; NFE – эквивалентное число циклов нагружений:

|

9 |

|

|

|||

NFE = 60n2 ∑ |

Ti |

|

Lhi = 60 38,55(19 4 360 10 + 0,79 3 360 10) = |

|||

T |

||||||

2 |

|

|

|

|

||

= 34 106 , |

|

|

|

|

||

[σ−1F |

]= 0,16 5009 |

106 |

= 54,4 МПа . |

|||

34 106 |

||||||

|

|

|

|

|

||

2.2 Рассчитаем числа зубьев, выберем относительный диаметр и межосевое расстояние. Задаемся числом заходов червяка z1 = 2, тогда число зубьев колеса: z1 = 2·24,9 ≈ 50 > 28 – подрезания нет. Задаемся относительным диаметром червяка по табл. 10.1 [16] q = 10.

Коэффициент нагрузки: K H = K Hβ K Hυ ,

KHβ – коэффициент неравномерности нагрузки:

z |

2 |

3 |

|

50 |

3 |

|||

KHβ =1 + |

|

|

(1 − x)=1 + |

|

|

1 =1,19 , |

||

θ |

86 |

|||||||

|

|

|

|

|

||||

где θ = 86 – коэффициент деформации червяка (табл. 10.6); х = 0 коэффициент смещения инструмента; KHυ – коэффициент динамической нагрузки.

Назначаем 8-ю степень точности передачи (по ст СЭВ 311–76), и учитывая ранее принятое значение

скорости скольжения vск |

= 3,41м/с, назначаем KHυ = 1,2. Тогда коэффициент нагрузки: |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

KH = KHβKHυ =1,19 1,2 =1,42 |

Рассчитываем межосевое расстояние: |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

170 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

a |

|

|

z2 |

|

|

|

T K |

|

|

|

|

||||||

|

= |

|

|

|

+1 |

3 |

|

|

|

|

|

|

= |

|

|

||

w |

|

|

|

|

|

|

H |

|

|

||||||||

|

|

|

|

|

|

z2 |

|

|

2 |

|

|

|

|||||

|

|

|

q |

|

|

[σH ] |

|

|

|

|

|

|

|||||

|

|

|

|

q |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

50 |

|

3 |

|

170 |

|

|

493,62 10 |

3 |

1,42 =174,34 мм. |

|||||

|

|

= |

+1 |

|

|

50 |

|

|

|||||||||

|

|

|

10 |

|

|

|

180 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Определяем модуль зацепления

m = |

aw |

174,34 |

|

мм. |

|

|

= |

|

= 5,8 |

||

0,5(q + z2 ) |

0,5(10 + 50) |

||||

По табл. 10.2 [16] подбираем наиболее близкие к расчетным значения величин q и m. Принимаем m = 6, q = 10, z1 = 2, z2 = 50, U = 50/2 = 25. Отклонение передаточного отношения от требуемого равно: ∆u = 25 −2524,9 100 = 0,4 % . Допускаемое отклонение [∆u] = (2...4) % .

Окончательно имеем:

d1 = qm =10 6 = 60 мм;

d2 = mz2 = 6 50 = 300 мм;

aw = |

d1 + d2 |

= |

60 + 300 |

=180 мм. |

|

2 |

|||

2 |

|

|

||

2.3 Проверим зацепление на прочность по контактным напряжениям. Используем формулу

|

|

|

|

|

|

|

z |

2 |

+1 |

3 |

|

|

|

|

|

|

170 |

|

|

|

|

|

|

||||

|

|

|

q |

|

|

|

|||||||

σ |

H |

= |

|

|

|

T K |

H |

= |

|||||

|

|

|

z2 |

|

|

|

aw |

|

2 |

|

|||

|

|

|

|

q |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

= 17050

10

|

50 |

+ |

3 |

|

|

|

|

|

1 |

|

|

||

10 |

493,62 103 |

1,42 =173,7 МПа. |

||||

|

|

|

||||

|

180 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Так как σН = 173,7 МПа < [σН] = 180 МПа, то условие прочности выполняется. Проверим скорость скольжения, для чего рассчитываем окружную скорость в зацеплении

|

v = |

πd1n1 |

|

= |

|

3,14 60 960 |

= 3,01 м/с. |

||||||||

|

|

|

|

|

|

|

|

||||||||

|

1 |

|

60 1000 |

|

|

|

|

60 1000 |

|||||||

|

v1 |

|

|

|

|

|

|||||||||

Скорость скольжения равна vск = |

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

cos γ |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где γ – угол подъема витков резьбы червяка: tg γ = |

|

z1 |

= |

|

2 |

; γ =11,31o . |

|||||||||

|

|

10 |

|||||||||||||

|

|

|

|

|

|

|

|

q |

|

|

|||||

|

|

|

vск = |

|

|

3,01 |

|

|

|

= 3,07 м/с. |

|||||

|

|

|

соs11,31 |

||||||||||||

|

|

|

|

|

|

|

|||||||||

Скорость скольжения меньше принятой ранее, поэтому поправка величины [σН] не требуется. 2.4 Рассчитаем геометрические размеры червяка и колеса.

Размеры червяка:

d1 = 60 мм ;

dα1 = d1 +2m = 60 + 2 6 = 72 мм;

d f 1 = d1 −2,4m = 60 −2,4 6 = 45,6 мм.

Длина нарезной части червяка [1]:

b1 = (11 + 0,06z2 )m = (11 + 0,06 50)6 = 84 мм.

Учитывая выход шлифовального камня, принимаем:

b1 = 84 + (25 ÷30)=110 мм.

Размеры колеса:

d2 = mz2 = 6 50 = 300 мм;

dα2 = d2 +2m = 300 +2 6 = 312 мм;

d f 1 = d 2 −2,4m = 300 −2,4 6 = 285,6 мм.

Ширина колеса bw2 ≤ 0,75dα1 = 0,75 72 = 54 мм, принимаем bw2 = 54 мм.

Наружный диаметр колеса dαм2 = |

d |

+ 6m |

|

312 + 6 6 |

= 321 мм. |

α2 |

|

= |

(2 + 2) |

||

(z |

+ 2) |

||||

|

1 |

|

|

|

|

2.5 Проверим зацепление на прочность по напряжениям изгиба (рис. 25). Действительные напряжения изгиба в зацеплении

σ = yF KF Ft 2 cos γ .

F 1,3m2q

По таблице 10.8 [11], в зависимости от эквивалентного числа зубьев zV путем интерполяции выбираем значение коэффициента формы зуба:

|

z |

|

= |

|

z2 |

|

= |

50 |

= 53 ; y |

F |

= 1,42; |

K |

= K . |

||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

V |

|

|

cos3 |

γ |

|

|

|

cos3 11,310 |

|

|

|

F |

Н |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Окружная сила на колесе |

F |

= |

T2 |

= |

49320 |

= 3291 Н. |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|||||||||||||

|

t |

|

|

d2 |

/ 2 |

|

300 / 2 |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Действительные напряжения изгиба в зацеплении |

|

|

|

|

|||||||||||||||

|

|

|

σF |

= |

1,42 |

1,42 3200 cos11,31 |

=13,9 МПа. |

|

|||||||||||

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

1,3 62 10 |

|

|

|

|

|||

Условие прочности выполняется: 13,9 МПа < 54,4 МПа. 2.6 Проверка зацепления на прочность при перегрузках.

• по изгибу:

[σF ]пред = 0,8σТ = 0,8 200 =160 МПа;

σF max =1,6σF =1,6 13,9 = 22,2 МПа < 160 МПа.

• по контактным напряжениям:

[σH ]пред = 2σТ = 2 200 = 400 МПа;

σH max = σH |

Tmax =173,7 1,6 = 219,7 МПа. |

|

T1 |

Условие прочности выполняется: 219,7 МПа< 400 МПа. 3 Определение кпд зацепления и выбор смазки

ηчз = |

tgγ |

= |

tg11,31 |

= 0,866 , |

′ |

tg(11,31 +1,6) |

|||

|

tg(γ + ϕ ) |

|

||

где ϕ′=1,6 – приведенный угол трения (табл. 10.5, [16]).

Выбираем масло с допустимой температурой t = 65 оС. 4 Расчет усилий, действующих в зацеплении (рис. 25).

Рис. 25 Схемасил, действующихвзацеплении

Окружная сила на червяке |

F |

= F |

a2 |

= |

2T1 |

= |

2 24780 |

= 826 Н. |

|

|

|||||||

|

t1 |

|

|

d1 |

60 |

|

||

|

|

|

|

|

|

|||

Окружная сила на колесе |

F |

= F |

= |

2T2 |

= |

2 493620 |

= 3291 Н. |

|

|

||||||

|

t 2 |

a1 |

|

d 2 |

300 |

|

|

|

|

|

|

|

|||

Радиальная сила Fr = Ft 2 tg α = 3291 0,364 =1198 Н.

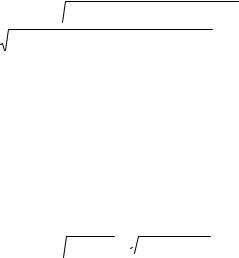

5 Рассчитаем червяк на прочность и жесткость. 5.1 Построение эпюр для вала червяка (рис. 26).

|

|

|

|

|

|

|

|

|

Рис. 26 Расчетнаясхемачервяка |

||||

Принимаем |

конструктивно |

|

l |

|

|

= |

340 |

мм. |

Обычно |

a |

= |

b, |

тогда |

а = 170 мм, с = 100 мм (из условия закрепления муфты). |

|

|

|

|

|

|

|||||||

Изгибающий момент от силы Fr : |

|

|

|

|

|

|

|

|

|

|

|

||

|

M |

|

= F |

ab |

= |

1198 170 170 |

=101823 Н·мм. |

|

|

|

|

||

|

|

Fr |

r |

l |

|

|

340 |

|

|

|

|

|

|

Изгибающий момент от силы Fa1 :

|

|

|

|

|

M |

|

|

= |

F |

d f 1 a |

= |

|

3291 45,6 170 |

|

= 37517 Н·мм. |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

2 l |

|

|

||||||||||||||

|

|

|

|

|

|

Fa1 |

|

a1 |

|

|

|

|

2 340 |

|

|

|

|

||||||

|

Изгибающий момент от силы Ft1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

M Ft1 |

= Ft1 ab |

= 826 170 170 |

= 70210 Н·мм. |

|||||||||||||

|

Изгибающий момент от силы FM |

|

|

l |

|

|

|

|

340 |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

M |

|

= F |

ca |

, |

|

|

|

||

|

|

|

2T1 |

|

2 24780 |

|

|

|

|

|

|

|

|

|

|

Fм |

M |

l |

|

|

|

|

|

где |

′ |

′ |

|

= 604,4 Н; здесь D1 = 82 мм – диаметр окружности, проходящей через |

|||||||||||||||||||

FM = 0,3FM ; |

FM = |

|

= |

|

|

||||||||||||||||||

D1 |

82 |

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

оси пальцев муфты на валу червяка. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н, |

|||||||

|

|

|

|

|

|

|

|

|

|

FM = 0,3 604,4 =181,3 |

|||||||||||||

|

|

|

|

|

|

M F = FМ |

с a |

= |

181,3 100 170 |

= 9065 Н·мм. |

|||||||||||||

|

|

|

|

|

|

l |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

340 |

|

|

|

|

|

|||

Суммарный момент в сечении

М=  (МFr + МFa1 )2 + (МFt1 + МF )2 =

(МFr + МFa1 )2 + (МFt1 + МF )2 =

=(101 823 + 37517)2 + (70210 + 9065)2 =160312,7Н мм.

Изгибающие напряжения

σи = |

М |

|

= |

160312,7 |

=16,9МПа ≤[σи] = 750 МПа. |

|

0,1d |

3f 1 |

0,1 45,63 |

||||

|

|

|

Условие статической прочности выполняется с большим запасом, поэтому проверку на усталостную

прочность не делаем.

5.2 Рассчитаем червяк на прогиб. Равнодействующая, вызывающая прогиб червяка равна

R =  Fr2 + Ft12 =

Fr2 + Ft12 =  11982 +8262 =1455 Н.

11982 +8262 =1455 Н.

ПРИ СИММЕТРИЧНОМ РАСПОЛОЖЕНИИ ОПОР ВЕЛИЧИНА ПРОГИБА РАВНА:

f = |

Rl3 |

≤ |

[f ]; E = 2,15 105 МПа; |

J = |

πd 4f 1 |

≈ |

0,05d 4 |

. |

|

|

64 |

||||||||

|

48EJ |

|

|

|

|

f 1 |

|

||

Допускаемый прогиб: [f ]= m(0,005K0,01)= (0,03K0,06) мм. |

|

|

|

|

|||||

|

f = |

|

1455 3403 |

= 0,025 мм; |

|

|

|||

|

|

48 2,15 103 0,05 45,64 |

|

|

|||||

Условие жесткости выполняется, так какf = 0,025мм < [ f ] = 0,03 мм. 6 Проверим редуктор на перегрев.

КОЛИЧЕСТВО ТЕПЛА, ВЫДЕЛЯЮЩЕГОСЯ ПРИ РАБОТЕ ПЕРЕДАЧИ ЗА ОДНУ CЕКУНДУ,

Q = (1 − ηчз )N1 = (1 − 0,8) 2490 = 498 Вт.

Количество тепла, отводимое корпусом за один час работы:

Q1 = KT (t1 −t0 )A ;

где Kт = 30 Вт/м2·°С – коэффициент теплопередачи, при обдуве редуктора вентилятором; t1 = 65 °C – допускаемая температура масла в редукторе; t0 = 20 °C – температура окружающей среды; А – площадь поверхности редуктора (без днища) (рис. 24).

A = 2 0,34 0,45 2 0,08 0,45 +0,08 0,34 = 0,397 м2;

Размер «м» корпуса редуктора (рис. 24) определяется из условия наполнения масла в корпус на высоту зуба червяка и объема масла из расчета 0,7 литра на 1 кВт мощности:

Q1 = 30 (65 −20) 0,397 = 540 Вт.

Так как Q1 < Q – то редуктор не перегревается.

7 Разработка сборочного чертежа редуктора [6, 7, 8]. Сборочный чертеж редуктора представлен в

прил. 19.

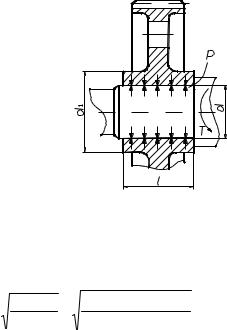

Пример 7. Для вала, передающего зубчатому колесу мощность P = 75 кВт при n = 300 мин–1 подобрать посадку с гарантированным натягом и проверить прочность деталей после запрессовки (рис. 27). Материал колеса и вала принять – сталь 45 (улучшенная σт = 450 МПа).

Рис. 27 Расчетнаясхемасоединенияснатягом

1 Определяем размеры соединения.

1.1 Диаметр вала

d = 3 |

30P |

30 75 103 |

м = 66,8 мм, |

πn0,2[τ] = 3 |

3,14 300 0,2 4 107 = 0,0668 |

где [τ]= 40 МПа – допускаемые напряжения кручения [1]. Используя ряд предпочтительных чисел, принимаем d = 70 мм. 1.2 Диаметр ступицы колеса [7]:

d1 =1,5 d +10 =1,5 70 +10 =115 мм. 1.3 Длину ступицы колеса [7] l =1,5 d =1,5 70 =105 мм;

2 Определим удельное давление в соединении, необходимое для передачи заданного вращающего момента

p = |

P 30 10 |

6 2 |

= |

75 30 106 2 |

|

= 29,55 МПа; |

π2 n d 2 |

|

3,14 300 702 105 0,1 |

||||

|

l f |

|

||||

здесь f = 0,1 – коэффициент трения на поверхности соединения после сборки. 3 Определяем расчетный натяг по формуле Ляме:

C |

|

C |

2 |

|

|

3 |

|

0,7 |

2,48 |

|

|

3 |

|

мкм, |

||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

||||

N = p d |

E |

+ |

E |

2 |

|

10 |

|

= 29,55 70 |

2,1 105 |

+ 2,1 105 |

|

10 |

|

= 31,3 |

||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где E1 = E2 = 2,1·105 МПа– модуль упругости для материала колеса и вала; С1 и С2 – коэффициенты, определяемые по формулам:

C1 =1−µ =1−0,3 = 0,7 ; |

|

d 2 |

+ d 2 |

|

1152 |

+ 702 |

+ 0,3 = 2,48 ; |

|

C2 = |

1 |

|

+ µ = |

1152 |

−702 |

|||

d12 |

− d 2 |

|||||||

|

|

|

|

здесь µ = 0,3 – коэффициент Пуассона для стальных деталей. 4 Определяем минимальный табличный натяг

Nmin = N + (Rz1 + Rz2 ) 1,2 = 31,3 +1,2(6,3 +10) = 50,86 мкм;

здесь Rz1 и Rz2 – максимальные высоты микронеровностей для поверхности вала и ступицы соответственно.

5 Выбираем посадку Ø70 H7u7 , схема полей допусков для которой показана на рис. 28. Тогда Nmin =

102 – 30 = 72 мкм > 50,86 мкм

6 Проверим прочность ступицы после сборки.

Рис. 28 Схема полей допусков вала и отверстия для посадки Ø70 H7u7

6.1 Рассчитаем давление в соединении при максимальном натяге:

pmax = |

Nmax −1,2(Rz1 + Rz2 ) |

= |

|

|

132 −19,6 |

|

|

=106 МПа. |

|||||||||

|

|

|

0,7 + 2,48 |

|

|

|

|||||||||||

|

C |

|

C |

2 |

|

|

3 |

|

|

|

3 |

|

|||||

|

|

1 |

+ |

|

|

10 |

|

70 |

|

|

|

|

10 |

|

|||

|

d |

E1 |

E2 |

|

|

|

|

2,1 10 |

5 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

6.2 Определим допускаемое давление в соединении:

|

d 2 |

− d 2 |

|

1152 −702 |

=142 МПа. |

[ p] ≤ σт |

1 |

|

= 450 |

2 1152 |

|

2d 2 |

|||||

|

|

1 |

|

|

|

Прочность ступицы колеса обеспечена, так как 106 МПа < 142 МПа. Также обеспечена и прочность вала при сплошном поперечном сечении [1].

Пример 8. По данным примера 7 рассчитать соединение зубчатого колеса с валом по двум вариантам:

1)призматической шпонкой;

2)прямобочными шлицами (зубьями). 1 Определим размеры соединений.

1)Поперечное сечение шпонки по ГОСТ 10748–79 ([7], прил. 14) – b = 20 мм, h = 18 мм, длину из

условия размещения внутри ступицы – lp = l −b −5 =105 − 20 −5 = 80 мм.

2) По ГОСТ 1139–80 ([7], прил. 15) выбираем легкую серию с центрированием по внутреннему диаметру – d −10 ×72 H7f7 ×78 ×12 F8f8 ; длину соединения – lp = l =105 мм.

2 Проверим работоспособность соединений.

1) На прочность по напряжениям смятия:

σсм = |

4Т |

= |

4P 30 |

= |

4 75 106 30 |

= 85,3 МПа. |

d hlp |

|

3,14 300 70 20 80 |

||||

|

|

πnd hlp |

|

|||

Допускаемые напряжения [1] для шпонки из углеродистой стали и переходной посадки [σсм]=100 МПа, что больше чем σсм = 85,3 МПа, следовательно, условие прочности выполняется.

2) По обобщенному критерию работоспособности [1]

σсм = |

|

2Т |

= |

2P 30 |

|

= |

||

K z hdср lp |

πn K z hd |

|

|

|||||

|

|

|

ср lp |

|||||

= |

|

2 |

75 106 30 |

|

= 27 МПа, |

|||

3,14 300 |

0,75 10 3 75 105 |

|

||||||

где K = 0,75 – коэффициент неравномерности; z = 10 – число зубьев (шлиц); h = 0,5(D – d) = 0,5(78 – 72)

=3 мм – рабочая высота зубьев (шлиц); D = 78 мм – наружный диаметр шлицевого вала; dср = 0,5(D + d) =

=0,5(78 + 72) = 75 мм – средний диаметр шлицевого вала.

Допускаемые напряжения [1] для неподвижного соединения в средних условиях эксплуатации [σсм]= 60 МПа, что больше чем σсм = 27 МПа, следовательно, условие прочности выполняется.

Пример 9. Определить размеры лобового и фланговых швов сварного соединения (рис. 29). Соединение выполнено внахлестку сплошным нормальным швом: толщина накладки δ1, больше толщины полки уголка δ2. Материал свариваемых деталей сталь Ст3. Электрод Э42. Соединение должно быть равнопрочно основному материалу. Сварка ручная электродуговая.

Рис. 29 Сварноенахлесточноесоединение

1 – накладка; 2 – уголок

1 Допустимую величину передаваемого усилия Р определим по условию прочности углового профиля на растяжение

σр = F A ≤ [σр],

A ≤ [σр],

где F – растягивающее усилие, А – площадь поперечного сечения уголка, [σр] – допускаемое напряже-

ние растяжения.

Свариваемые детали выполнены из стали Ст3 (прил. 5), для которой σт = 220 МПа, тогда [σр] = σт/n = 220/1,46 = 150 МПа, где n = (1,4 … 1,6) – запас прочности при расчете деталей на растяжение [1]. Площадь поперечного сечения уголка 160×160×12 находим по сортаменту [4] S = 3740 мм2. Тогда допускаемая величина передаваемого усилия

F = A[σр]= 3740 150 = 561000 Н. 2 Рассчитаем суммарную длину швов в соединении

(l |

+ l |

2 |

+ l |

3 |

)= |

F |

= |

561000 |

= 750 мм, |

|

|

||||||||

1 |

|

|

|

0,7k[τ′ср] |

|

0,7 12 90 |

|||

|

|

|

|

|

|

|

|||

где [τ′ср] = 0,6[σр] = 0,6 150 = 90 МПа – допускаемые напряжения среза в сварных швах; k ≤ 12 мм – катет

сварного шва.

3 Определим длины фланговых швов, при zo = 43,9 мм. Суммарная длина фланговых швов, при l3 = 160 мм: (l1 + l2) = 750 – 160 =590 мм. Из условия равнопрочности швов:

l1 |

= |

l3 − z0 |

= |

160 − 43,9 |

= 2,64 . |

|

l2 |

z0 |

43,9 |

||||

|

|

|

Тогда l1 = 590 – l2 = 590 – 0,378 l1; l1 = 428 мм; l2 = 162 мм.

Пример 10. Рассчитать винт домкрата грузоподъемностью F = 32 кН (рис. 30). Максимальная высота подъема груза l = 600 мм. Коэффициент трения в резьбе (сталь-бронза) f = 0,15.