Воробьев Ю.В. Учебно-методическое пособие по деталям машин

.pdf

Таблица 10

|

Величи- |

|

|

|

|

Варианты |

|

|

|

|

||

|

на |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

а |

2 |

2,1 |

2,2 |

2,3 |

2,4 |

2,5 |

2,6 |

2,7 |

2,8 |

2,9 |

|

Ft, кН |

б |

3 |

3,1 |

3,2 |

3,3 |

3,4 |

3,5 |

3,6 |

3,7 |

3,8 |

3,9 |

|

|

в |

4 |

4,1 |

4,2 |

4,3 |

4,4 |

4,5 |

4,6 |

4,7 |

4,8 |

4,9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

v, м/с |

0,5 |

0,55 |

0,6 |

0,65 |

0,7 |

0,75 |

0,8 |

0,85 |

0,9 |

1 |

|

|

t, мм |

160 |

160 |

160 |

125 |

125 |

125 |

125 |

100 |

100 |

100 |

|

|

z |

8 |

8 |

9 |

9 |

10 |

10 |

11 |

11 |

12 |

12 |

|

Задание 10. Спроектировать привод к винтовому толкателю по схеме (рис. 15) с графиком нагрузки, данным на рисунке. Мощность на ведомом валу редуктора Р3 и угловые скорости вращения этого вала: максимальная (при холостом ходе винта) ω3max и минимальная (при рабочем ходе винта) ω3min приведены в табл. 11.

ПРЕДСТАВИТЬ РАСЧЕТНО-ПОЯСНИТЕЛЬНУЮ ЗАПИСКУ С ПОЛНЫМ РАСЧЕТОМ ПРИВОДА И ЧЕТЫРЕ, ЛИСТА ЧЕРТЕЖЕЙ (ФОРМАТА A1): 1) ОБЩЕГО ВИДА ПРИВОДА; 2)МУФТЫ; 3) КОРОБКИ СКОРОСТЕЙ; 4) РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛЕЙ КОРОБКИ СКОРОСТЕЙ – КРЫШКИ КОРПУСА, ЗУБЧАТОГО КОЛЕСА БЫСТРОХОДНОЙ ПЕРЕДАЧИ И ЕГО ВАЛА.

Рис. 15 Схема привода и график нагрузки

Таблица 11

|

Величина |

|

|

|

|

Варианты |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

7 |

8 |

9 |

10 |

||

|

|

а |

5 |

6 |

7 |

5 |

6 |

7 |

|

5 |

6 |

7 |

5 |

|

Рз, кВт |

б |

8 |

9 |

10 |

8 |

9 |

10 |

|

8 |

9 |

10 |

8 |

|

|

в |

11 |

12 |

13 |

11 |

12 |

13 |

|

11 |

12 |

13 |

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ω3max, рад/с |

2π |

2,1 |

2,2 |

2,3 |

2,4 |

2,5 |

|

2,6 |

2,7 |

2,8 |

2,9 |

|

|

|

|

|

π |

π |

π |

π |

π |

|

π |

π |

π |

π |

|

ω3min, рад/с |

0,8 |

0,8 |

0,9 |

0,9 |

π |

π |

|

1,1 |

1,1 |

1,2 |

1,2 |

|

|

|

|

π |

π |

π |

π |

|

|

|

π |

π |

π |

π |

Задание 11. Спроектировать привод к цепному конвейеру по схеме (рис. 16) и графику нагрузки,

данным на рисунке. Полезное окружное усилие на звездочке Ft , скорость цепи vmax и vmin шаг цепи t, число зубьев тяговой звездочки z приведены в табл. 12. Срок службы – 4 года, Kсут = 0,3, Kгод = 0,9. Половину срока службы транспортер работает с максимальной скоростью.

Представить расчетно-пояснительную записку с полным расчетом привода и четыре листа чертежей (формат А1): 1) общего вида привода; 2) муфты; 3) вариатора; 4) рабочих чертежей деталей вариатора.

Рис. 16 Схема привода и график нагрузки

Таблица 12

|

Ве- |

|

|

|

|

|

|

|

|

|

|

|

|

|

Варианты |

|

|

|

|

|

|

|

|

|

|

||||||

|

личина |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

1 |

|

2 |

|

3 |

|

4 |

|

5 |

|

6 |

|

7 |

|

8 |

|

9 |

|

10 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ft, |

|

а |

2,6 |

3,0 |

2,0 |

1,8 |

2,2 |

5,2 |

4,0 |

6,0 |

4,2 |

|

3,1 |

|||||||||||||||||

|

к |

|

б |

3,2 |

3,3 |

3,4 |

3,5 |

3,6 |

3,7 |

3,8 |

3,9 |

4,3 |

|

4,4 |

|||||||||||||||||

|

Н |

|

в |

2,3 |

2,4 |

2,5 |

2,7 |

2,8 |

2,9 |

1,6 |

1,7 |

1,9 |

|

2,0 |

|||||||||||||||||

|

vmax |

/vm |

0,3 |

0,5 |

0,4 |

|

0,3 |

|

|

0,5 |

|

|

0,6 |

|

|

1,0 |

|

|

0,9 |

|

|

0,6 |

|

0,45 |

|||||||

|

in,м/с |

0,1 |

|

0,2 |

0,2 |

|

0,1 |

|

0,2 |

|

0,2 |

|

0,4 |

|

0,3 |

|

0,2 |

|

0,15 |

||||||||||||

|

t, мм |

100 |

160 |

125 |

100 |

160 |

125 |

100 |

160 |

125 |

100 |

||||||||||||||||||||

|

z |

|

8 |

|

9 |

|

10 |

|

11 |

|

12 |

|

11 |

|

10 |

|

9 |

|

8 |

|

10 |

||||||||||

3 ПРИМЕРЫ РАСЧЕТОВ

ПРИМЕР 1. ОПРЕДЕЛИТЬ РАЗМЕРЫ КОСОЗУБОЙ ЦИЛИНДРИЧЕСКОЙ ПАРЫ В РЕДУКТОРЕ ДЛЯ ПРИВОДА ЦЕПНОГО КОНВЕЙЕРА. СХЕМА ПРИВОДА И ГРАФИК ЕГО НАГРУЗКИ ПОКАЗАНЫ НА РИС. 17.

Дано:

Ft = 1200 Н – окружное усилие на звездочке;

Dзв = 300 мм – диаметр делительной окружности звездочки; v = 2,5 м/с – скорость груза;

срок службы – 10 лет; работа по 7 ч. в сутки.

Рис. 17 Схема привода и график его нагрузки

1 Определение исходных данных

1.1 Определяем мощность на звездочках, необходимую для перемещения груза на цепном конвейере,

Pзв = 2Ft v = 2 1200 2,5 = 6 кВт. 1000 1000

1.2 Находим величину потерь в кинематической цепи привода [1 – 3]

η = η3пηм2 ηзηзв = 0,983 0,992 0,98 0,96 = 0,868 ,

где ηп – кпд пары подшипников; ηм – кпд муфты; ηз – кпд зубчатого зацепления; ηзв – кпд звездочки.

1.3Рассчитаем мощность электродвигателя, необходимую для перемещения груза

P = Pηзв = 0,8686 = 6,91 кВт.

1.4Подбираем электродвигатель по прил. 7 и 8.

Типоразмер 4А160S8УЗ. Мощность Рдв = 7,5 кВт. Частота вращения nдв = n1 = 735 мин–1 (с учетом скольжения S = 2,5 %, при синхронной частоте вращения 750 об/мин).

Характеристика двигателя:

•пусковая Тп/Тн = 1,4 (соответствует графику нагрузки);

•перегрузочная Тmax/Тн = 2,2.

1.5Рассчитаем передаточное число привода

u = i = |

n1 |

= |

n1 |

|

= |

|

735 |

|

= 4,62. |

|

v 60 1000 |

|

2,5 |

60 1000 |

|

||||

|

nзв |

|

|

|

|

||||

|

|

|

πDзв |

|

|

3,14 300 |

|

|

|

2 Расчет косозубой цилиндрической пары (в соответствии c ГОСТ 21354–87).

2.1 Выбор материалов для колес (прил. 5, [1], [3]).

Выбираем сравнительно недорогой и широко применяемый материал. Для шестерни принимаем более прочную сталь. Свойства сталей сводим в табл. 13.

Таблица 13

|

Свойства материа- |

Звенья передачи |

|

|

лов |

шестерня [1] |

колесо [3] |

|

|

|

|

|

Марка стали |

Сталь 45 |

Сталь 35 |

|

|

|

|

|

Термообработка |

Улучшение |

Нормализация |

|

|

|

|

|

Предел прочности |

σв1 = 850 |

σв2 = 550 МПа |

|

МПа |

||

|

|

|

|

|

Предел текучести |

σт1 = 580 |

σт2 = 270 МПа |

|

МПа |

||

|

|

|

|

|

Твердость сердце- |

241 … 285 |

173 … 187 НВ |

|

вины |

НВ |

|

|

|

||

2.2 Определяем допускаемые контактные напряжения [1] по формуле

[σH ]= σH limb KHL ,

SH

где σНlimb = σН0 = 2 HB + 70:

•для шестерни

HB1 = 241 + 285 = 263 HB и σН01 = 2 НВ1 + 70 = 2 263 + 70 = 596 МПа;

2

•для колеса

|

2 |

= |

173 + |

187 |

=180 HB и σН02 = 2 НВ2 + 70 = 2 180 + 70 = 430 МПа. |

HB |

|||||

|

|

|

2 |

|

|

Коэффициент безопасности SH = 1,1 (для нормализованных и улучшенных колес); коэффициент долговечности KHL определим в зависимости от эквивалентного числа циклов нагружений NHE (расчет по колесу – тихоходному звену, с наименьшим числом нагружений зуба).

|

|

|

|

|

|

Ti |

3 |

|

|

|

|

|

|

|

|

NHE = 60c∑ |

niti = |

|

|

|

|

||||

|

|

|

T |

|

|

|

|

|||||

|

|

|

|

|

|

H |

|

|

|

|

|

|

|

|

|

|

= 60 1 (13 159 |

12400 + 0,73 159 9300)=14,9 107 >1 107 |

= NH 0 , |

|

|||||

|

|

n1 |

|

735 |

|

|

|

–1 |

|

|

|

|

где |

( ni = n2 = |

|

= |

|

=159 |

|

|

мин ) |

– |

частота |

вращения |

колеса; |

u |

4,62 |

|

|

|||||||||

ti = t1 = 4 310 10 = 12 400 – время работы колеса за срок службы в режиме номинальной нагрузки при 310 днях работы в году; ti = t2 = = 3 310 10 = 9300 – время работы колеса в часах за срок службы в режиме неполной нагрузки; NН0 – базовое число циклов нагружений, так как NHE > NН0, то коэффициент долговечности KHL = 1.

Тогда допускаемые напряжения:

• для шестерни

[σH1 ]= |

σH 01 KHL = |

596 |

1 = 542 МПа; |

|||||||||

|

|

|

SH |

|

|

|

|

1,1 |

|

|

|

|

• для колеса |

|

|

σH 02 KHL = |

430 |

|

|

|

|

||||

[σH 2 ]= |

|

1 = 391 МПа; |

||||||||||

|

|

|

SH |

|

|

|

|

1,1 |

|

|

|

|

• для зубчатой передачи |

[σ |

|

]+[σ |

|

] |

|

|

|

|

|

|

|

[σH ]= |

H 1 |

H 2 |

= |

542 +391 |

= 466,5 МПа. |

|||||||

|

|

2 |

|

|

|

2 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||

Проверим опасность перегрузки [1] слабого звена по условию

[σH] = 466,5 МПа ≤ 1,25 391 = 488,8 МПа.

Перегрузки колеса нет.

2.3 Определим [1] допускаемые напряжения изгиба, используя формулу

[σF ]= σSF 0 KFS KFL ,

F

• для шестерни

σF 01 =1,8 HB1 =1,8 263 = 473,4 МПа;

• для колеса

σF 02 =1,8 HB2 =1,8 180 = 324 МПа.

Коэффициент безопасности SF = 1,75, коэффициент, учитывающий влияние двустороннего приложения нагрузки KFS =1 (передача нереверсивная), коэффициент долговечности KFL = 1, так как NFE > NF0 = 4 106.

• для шестерни |

[σF1 ]= |

σF 01 KFS KFL = |

473,4 |

1 1 = 271 МПа; |

|

|

SF |

1,75 |

|

• для колеса |

[σF 2 ]= |

σF 02 |

KFS KFL = |

324 |

1 1 =185 МПа. |

|

|

SF |

|

1,75 |

|

2.4 Определяем [1] допускаемые напряжения при перегрузках:

• для колеса по контактным напряжениям

[σH ]max 2 = 2,8σт2 = 2,8 270 = 756 МПа;

• для шестерни и колеса по изгибающим напряжениям:

[σF ]max1 = 0,8σт1 = 0,8 580 = 464 МПа; [σF ]max 2 = 0,8σт2 = 0,8 270 = 216 МПа.

2.5 Определяем вращающие моменты на колесе и на шестерне:

•вращающий момент на колесе

T2 = |

P2 |

= |

6000 30 |

= |

6000 30 |

|

=395 Н м; |

|

|

0,982 0,99 0,96 3,14 159 |

|||||

|

ω2 |

ηп2ηмηзвπn2 |

|

||||

•вращающий момент на шестерне

T = |

T2 |

= |

395 |

=87,2 Н м. |

|

4,62 0,98 |

|||

1 |

uηз |

|

||

2.6 Определяем диаметр шестерни [1]

T1KHβ |

u +1 |

|

87,2 1,04 4,62+1 |

=54,5 мм, |

d1 = Kd 3 ψbd [σH ]2 |

u |

=680 3 |

1 466,52 4,62 |

где Kd = 680 (МПа)1/3, ψbd = 1, KHβ = 1,04 [1].

Предварительно принимаем d1 = 56 мм.

2.7 Рассчитываем геометрические параметры колес:

•рабочая ширина колеса bω = ψbd d1 = 1 56 = 56 мм;

•торцевой модуль mt = bω /ψm = 56/30 = 1,86 мм, где ψm = 30 [1].

По ГОСТ 9563–80 [1] принимаем mn = 2 мм.

Угол наклона зубьев найдем из условия обеспечения плавности:

sinβ = εβπmn = 2 3,14 2 = 0,2243 , bω 56

где εβ = 2 – коэффициент осевого перекрытия [1]; β = 12°57′, что находится в рекомендуемых пределах

(β = 12 … 20°).

Принимаем фаски на торцевых поверхностях зубьев по 0,1 мм, тогда

sin β = |

2 3,14 2 |

= 0,2252 ; β = 13°1′. |

||||||||||||||

|

|

|

|

|

||||||||||||

|

|

55,8 |

|

|

|

|

|

|

|

|

|

|

|

|||

Уточняем величину торцевого модуля |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

mt = |

mn |

|

= |

|

|

|

|

2 |

|

|

= 2,0527 |

мм. |

||||

cos β |

|

|

|

cos 13o1′ |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||

Число зубьев шестерни |

|

d1 |

|

|

|

|

|

56 |

|

|

|

|

|

|||

|

|

z1 = |

|

= |

|

|

|

= 27,3 . |

|

|||||||

Принимаем z1 = 27 > zmin = 17. |

|

|

2,0527 |

|

||||||||||||

|

|

mt |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Тогда число зубьев колеса z2 = z1u = 27 4,62 125. |

|

|

|

|

||||||||||||

Уточняем размеры диаметров делительных окружностей |

|

|||||||||||||||

d1 = mt z1 = 2,0527 27 = 55,42 мм, |

|

d2 = mt z2 = 2,0527 125 = 256,58 мм. |

||||||||||||||

и межосевого расстояния |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

aω = |

d1 + d2 |

= |

55,42 + 256,58 |

=156 мм. |

||||||||||||

|

|

|||||||||||||||

|

|

2 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

Принимаем аω = 156 мм и определяем окончательно геометрические параметры:

• шестерни

dω1 = d1 = 55,42 мм,

da1 = d1 +2mn = 55,42 +2 2 = 59,42 мм,

d f 1 = d1 −2,5mn = 55,42 −2,5 2 = 50,42 мм, bω1 = bω + 4 = 56 + 4 = 60 мм;

• колеса

d2 = dω2 = 256,58 мм,

da2 = d2 +2mn = 256,58 +2 2 = 260,58 мм,

d f 2 = d2 −2,5mn = 256,58 −2,5 2 = 251,58 мм,

bω2 = 56 мм.

2.8 Проверим зубчатую передачу на выносливость от действия контактных напряжений.

Уточним величину коэффициента динамической нагрузки [1]. Для этого рассчитываем окружную скорость в зацеплении

|

|

|

v = |

πd1n1 |

= |

3,14 55,42 735 = 2,13 м/с |

|

||||||

|

|

|

60 1000 |

|

|||||||||

|

|

|

|

|

|

|

60 1000 |

|

|

||||

и назначаем 8-ю степень точности [1]. Тогда коэффициент динамической нагрузки KHV = 1,2. |

|||||||||||||

Окружное усилие в зацеплении |

|

|

|

|

|

|

2 87,2 103 |

|

|

||||

|

|

|

|

|

2T |

|

|

|

= 3147 Н. |

|

|||

|

|

|

|

F = |

1 |

|

= |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

t |

d1 |

|

|

55,42 |

|

|

|

||

Удельная расчетная окружная сила |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|||||

ωHt = |

Ft |

|

K HβK HV K Hα = 3147 1,04 1,2 1,06 = 74,2 |

Н/мм, |

|||||||||

b |

|||||||||||||

|

|

|

|

|

|

56 |

|

|

|

||||

|

ω |

|

|

|

|

|

|

|

|

|

|

||

где KHα = 1,06 табл. 8.7 [2, с. 184].

Определим [2] величину действующих нормальных контактных напряжений

σH = zH zM zε |

ωHt |

u +1 |

= |

|

|

|

d1 |

u |

|

|

|

||

|

|

|

|

|

||

=1,72 271 0,77 |

74,2 |

|

4,62 +1 |

= 458 МПа<[σH ]= 466,5 МПа, |

||

|

|

55,42 |

|

4,62 |

|

|

где zH, zM, zε – коэффициенты, учитывающие геометрию, механические свойства и перекрытие зубьев, соответственно:

zH = |

2cos |

2 |

β/ sin 2α = |

2cos |

2 |

|

o ′ |

|

|

|

|

|

o |

=1,72 , |

|

|

|

|

|

|

||||

|

|

13 1 / sin 40 |

|

|

|

|

|

|

|

|||||||||||||||

zM = |

E |

|

|

|

|

2,1 105 |

|

|

|

|

|

|

|

Н/мм, |

|

|

|

|

|

|

||||

[π(1−µ2 )]= |

|

3,14 (1−0,32 )= 271 |

|

|

|

|

|

|

||||||||||||||||

zε = |

1 = |

1 |

= |

0,77. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

εα |

|

1,69 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент торцевого перекрытия εα определим по формуле |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

1 |

|

|

|

|

|

|

1 |

|

1 |

||

|

|

|

|

ε |

|

= 1,88−3,2 |

|

+ |

|

|

|

|

|

−3,2 |

|

|

+ |

|

0,97437=1,69. |

|||||

|

|

|

|

|

α |

|

|

|

|

z |

|

z |

2 |

|

|

|

|

|

|

27 |

|

125 |

||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Так как действующие напряжения не превышают допустимые, тоусловие прочности по контактной усталости можно считать выполненным.

2.9 ПРОИЗВЕДЕМ ПРОВЕРОЧНЫЙ РАСЧЕТ ЗАЦЕПЛЕНИЯ ПО НАПРЯЖЕНИЯМ ИЗГИБА [2]. ИСПОЛЬЗУЕМ ФОРМУЛУ

σF = YF YεYβ ωFt , mn

где YF, Yε, Yβ – коэффициенты, учитывающие форму, перекрытие и наклон зубьев соответственно. Предварительно определим величины параметров, входящих в эту формулу.

Эквивалентное число зубьев: |

|

|

|

|||||

• шестерни zv1 = |

z1 |

|

= |

27 |

= |

27 |

= 29 ; |

|

cos3 |

β |

cos3 13o1′ |

0,925 |

|||||

|

|

|

|

|||||

• колеса zv2 = cosz23 β = cos1253 13o1′ = 0125,925 ≈135 .

По графику [2, рис. 12.23] YF1 = 3,81; YF2 = 3,6.

Определим слабое звено, по которому следует проверить прочность зуба. Рассчитаем отношение

[σF]/YF: |

[σF1 ] |

|

271 |

|

|

|

• для шестерни |

= |

= 71,5 |

МПа; |

|||

|

Y |

|

|

3,81 |

|

|

|

F1 |

|

|

|

|

|

• для колеса |

[σF 2 |

] |

= |

185 = 51,5 |

МПа. |

|

|

Y |

|

|

3,6 |

|

|

|

F 2 |

|

|

|

|

|

Меньшая величина отношения у колеса, поэтому проверку производим для зуба колеса. Коэффициент, учитывающий перекрытие зубьев Yε =1 [2].

Коэффициент, учитывающий наклон зубьев Yβ =1−140β o = 0,91.

Удельная расчетная окружная сила

|

ωFt = |

Ft |

K FαK FβK Fυ |

= 3147 1,22 1,1 1,06 = 80,5 Н/мм, |

||||

|

|

|||||||

|

|

|

b |

|

|

|

56 |

|

|

|

|

ω |

|

|

|

|

|

где KFα – коэффициент распределения нагрузки между зубьями; |

KFβ – коэффициент неравномер- |

|||||||

ности распределения нагрузки по ширине колеса; KFυ – коэффициент динамической нагрузки (KFα = |

||||||||

1,22) |

[2, с. 184]; KFβ = 1,1 [2, с. 186]; KFυ = 1,06 [2, с. 195]). |

|

||||||

|

σ |

|

|

=Y |

Y Y ωFt |

= 3,6 1 0,91 80,5 =131,8 |

МПа; |

|

|

|

F 2 |

|

F 2 |

ε β mn |

2 |

|

|

|

|

|

|

|

σF 2 =131,8 |

МПа < [σF 2 ]=185 МПа. |

|

|

Условие прочности по напряжениям изгиба выполняется.

2.10 Проверим прочность зубьев при перегрузках:

• по контактным напряжениям

σ |

H max |

=σ |

H |

Tmax = 458 1,4 =542 МПа<[σ |

] |

=756 МПа. |

|

|

TH |

H max |

|

||

|

|

|

|

|

|

СТАТИЧЕСКАЯ ПРОЧНОСТЬ ЗУБА КОЛЕСА ПО КОНТАКТНЫМ НАПРЯЖЕНИЯМ ПРИ ПЕРЕГРУЗКАХ ОБЕСПЕЧЕНА;

• по напряжениям изгиба

σ |

F max |

= σ |

F 2 |

Tmax |

=131,8 1,4 =184,5 |

МПа < [σ |

] = 216 МПа. |

|

|||||||

|

|

T |

|

F max |

|||

|

|

|

|

H |

|

|

|

Статическая прочность зуба колеса по напряжениям изгиба при перегрузках обеспечена.

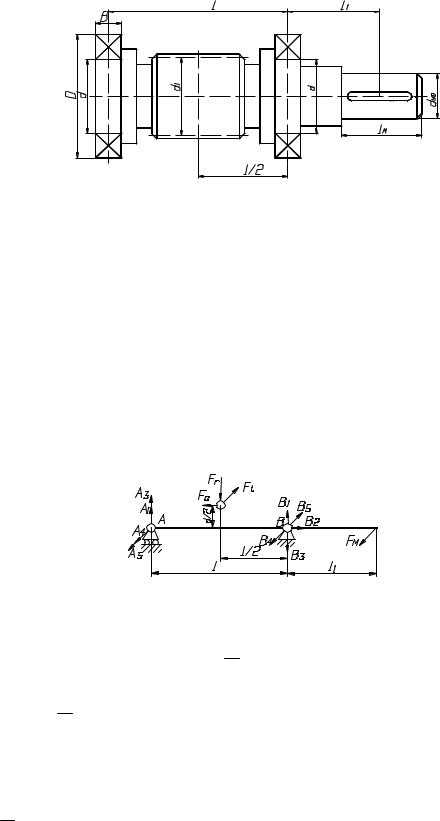

Пример 2. Подобрать подшипники качения для быстроходного вала в одноступенчатом цилиндрическом редукторе. Вал соединяется с электродвигателем 4А1608У3 упругой втулочно-пальцевой муфтой (муфта 500-42-45-1-У3 – ГОСТ 21424–75). Передаваемый вращающий момент Т = 87,4 Н м. Диаметр делительной окружности шестерни d1= 55,42 мм, угол наклона зубьев β = 13°1′, l = 124 мм, l1 = 100 мм, lм = lэ = 100 мм, здесь dэ и lэ диаметр и длина вала электродвигателя под полумуфтой, соответственно [4], (диаметр полумуфты под вал двигателя dм1 = dэ = 42 мм, а под вал редуктора dм2 = 45 мм в соответствии с обозначением принятой муфты). Размеры вала определены после эскизной компоновки (рис. 18).

Рис. 18 Эскиз вала с шестерней и подшипниками

1 ОПРЕДЕЛЕНИЕ УСИЛИЙ, ДЕЙСТВУЮЩИХ НА ВАЛ.

1.1 |

Окружное усилие на шестерне F |

= |

2T1 |

= |

|

2 87,4 |

|

= 3154 H. |

|||||||||

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

t |

|

|

|

d1 |

0,05542 |

|

|

||||

1.2 |

|

|

|

|

|

|

|

|

|

H. |

|||||||

Осевая сила в зацеплении Fa = Ft tgβ = 3154 tg13 1 = 729 |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

o |

′ |

|

|

||

1.3 |

Радиальная сила F |

= F |

tgα |

= 3154 |

tg20o |

|

= |

1178 |

H. |

|

|

||||||

|

cos13o1′ |

|

|

||||||||||||||

|

r |

t cosβ |

|

|

|

|

|

|

|

|

|

|

|

|

|||

1.4 |

Неуравновешенная сила от муфты |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

F |

|

= (0,2 ... 0,5) |

2T1 |

= |

T1 |

|

= |

87,4 |

|

= 624 H. |

||||

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

м |

|

|

D0 |

|

|

D0 |

0,140 |

|

||||||

|

|

|

|

|

|

|

|

|

|

||||||||

Здесь D0 – диаметр окружности, проходящей через оси пальцев муфты [6] (определяется приближенно). 2 ОПРЕДЕЛЕНИЕ ОПОРНЫХ РЕАКЦИЙ.

Расчетная схема вала показана на рис. 19.

Рис. 19 Расчетная схема вала

2.1 Опорные реакции от силы Fr

A1 = B1 = F2r = 11782 = 589 H.

2.2 От осевой силы Fa = B2 = 729 H.

2.3 От момента Fa d1

2

A = −B |

= F |

d1 |

|

= 729 |

0,05542 |

=163 H. |

|

|

2 0,124 |

||||||

3 |

3 |

a 2 1 |

|

|

|||

При реверсе силы А3 и В3 изменяют направление. 2.4 От силы Ft

A4 = B4 = F2t = 31542 =1577 H.

2.5 От силы Fм

A |

= F |

l1 |

= 624 |

0,1 |

= 503 |

H; |

||||

l |

0,124 |

|||||||||

|

5 |

м |

|

|

|

|

||||

B |

|

= F |

l1 |

+l |

= 624 |

0,1+0,124 |

=1127 H. |

|||

|

|

l |

|

|||||||

|

5 |

м |

|

|

|

|

0,124 |

|

||

2.6 Суммарные реакции в опорах (с учетом реверса)

A =  (A1 + A3 )2 + A42 + A5 =

(A1 + A3 )2 + A42 + A5 =  (589+163)2 +11572 +503= 2250 H;

(589+163)2 +11572 +503= 2250 H;

B =  (B1 +B3 )2 +B42 +B5 =

(B1 +B3 )2 +B42 +B5 =  (589+163)2 +11572 +1127= 2874 H.

(589+163)2 +11572 +1127= 2874 H.

3 ПОДБОР ПОДШИПНИКОВ.

3.1 Дополним исходные данные.

Срок службы в часах (ресурс) при односменной работе [5] для редукторов Lh = 12 000 ч. Частота вращения вала 735 об/мин. Нагрузка с умеренными толчками. Рабочая температура t < 125 °С. Осевая нагрузка Fa составляет 35 % (допускается до 70 % от неиспользованной ради-

альной) от наименьшей радиальной, поэтому принимаем радиальные подшипники, однорядные, шариковые. Диаметр вала под подшипником d должен быть больше или равен 50 мм.

3.2 Определяем эквивалентную нагрузку

P = (XVFr +YFa )KδKt = (0,56 1 2874+1,99 729) 1,5 1 = 4590 H.

Здесь V = 1 – вращается внутреннее кольцо подшипника, Kδ = 1,5 – нагрузка с умеренными толчками; Kt = 1 – температура рабочей среды меньше 125 °С.

Коэффициенты X и Y выбираем [5, с. 93] по соотношению

Fa |

= |

|

729 |

0,25 > e = |

0,22 |

при |

Fa |

= |

729 |

= 0,029; |

|

VF |

1 2874 |

1 |

|

25 000 |

|||||||

|

|

|

C |

0 |

|

|

|||||

r |

|

|

|

|

|

|

|

|

|

|

|

здесь С0 – статическая грузоподъемность подшипника с внутренним диаметром d = 55 мм легкой серии

[5, с. 93].

3.3 Рассчитаем динамическую грузоподъемность подшипника. Долговечность подшипника

L= 60n Lh = 60 735 12 000 = 529,2 млн. об. 106 106

Расчетная динамическая грузоподъемность

Cp = P3 |

L |

= 45903 529,2 |

= 37 126 H, |

|

a1a2 |

1 1 |

|

где а1 = а2 = 1.

3.4 Подбираем подшипник 211 по ГОСТ 8338-75 (прил. 17), шариковый, однорядный, радиальный, легкой серии. Угол контакта α = 0°. Размеры подшипника d = 55 мм, D = 100 мм, В = 21 мм. Допускаемая динамическая грузоподъемность С = 43 600 Н.

3.5 Проверим подшипник 210 по динамической грузоподъемности. Определим эквивалентную нагрузку по отношению

e = |

0,23 |

при |

Fa |

= |

|

729 |

= 0,037, тогда X = 0,56, Y =1,90 |

1 |

|

19 800 |

|||||

|

|

C0 |

|

||||

(X, Y – определяются интерполированием).

P = (0,56 1 2874 +1,90 729) 1,5 1 = 4492 H.

Расчетная динамическая грузоподъемность

Cp = P3 |

L |

= 44923 529,2 |

= 36 334 H. |

|

a1a2 |

1 1 |

|

(принимаем а1 = а2 = 1).

3.6 Так как Ср > С = 35 100 Н, то подшипник 210 не подходит по динамической грузоподъемности. Окончательно принимаем подшипник 211.

Пример 3. Спроектировать вариатор к мешалке для сыпучих материалов по данной схеме (рис. 20), если электродвигатель развивает мощность Рдв = 5,5 кВт, максимальная частота вращения вала мешалки

n2max = 2410 об/мин, минимальная – n2min = 482 об/мин.

Привод работает по семь часов в сутки при постоянном моменте сопротивления T2 = сonst. Нагрузка равномерная, без ударов и толчков.

n1 = var T1 = const

n2 = var T2 = const

Рис. 20 Схема привода мешалки:

1 – электродвигатель; 2 – вариатор;

3 – мешалка

1 Определяем диапазон регулирования |

Д = |

n2max |

= |

2410 |

= 5 , |

|

n2 min |

482 |

|||||

|

|

|

|

Полученная величина диапазона реализуется передачей с широким клиновым ремнем и двумя регулируемыми шкивами ([12], с. 17).

2 Подбираем двигатель и определяем максимальное и минимальное передаточные отношения. Ориентируясь на рекомендации [12] и существующие частоты вращения двигателей, задаемся максимальным передаточным отношением imax = 3, тогда ориентировочная частота вращения двигателя:

n1 = imax n2min = 3 482 = 1446 об/мин.

По n1 и Рдв, с помощью каталогов (прил. 7, 8) подбираем двигатель 4А112М4УЗ, Рдв=5,5 кВт, n1=1450 об/мин. Минимальное передаточное отношение

imin= |

nдв |

= 1450 = 0,6. |

|

n2 max |

|||

|

2410 |

3 Отношение максимального D1 и минимального d1 диаметров ведущего шкива

D1 |

= |

imax +1 |

|

= |

3 +1 |

= 2,5. |

|

d1 |

imin +1 |

0,6 +1 |

|||||

|

|

|

|||||

4Принимаем ремень типа 1-В (прил. 9) с углом профиля канавки ϕ = 26o и относительной шириной

ν= 3,1.

5Принимаем число ремней z = 1 (прил. 10)

6Определим относительный диаметр ведущего шкива ϑ1 = 8 (прил. 11).

7Рассчитаем допускаемые полезные напряжения

|

|

[k] = (20 – 4 ν) |

ϑ1 |

= (20 – 4 3,1) |

8 |

= 0,6 МПа. |

|

|

||||||

|

|

|

|

|

|

|||||||||

|

|

|

|

|

110 |

|

|

110 |

|

|

|

|

||

8 |

Рассчитаем наименьший расчетный диаметр ведомого шкива |

|

|

|

||||||||||

d2 = |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2T ϑ2 |

2N ηϑ2 974 104 |

= 3 |

2 5,5 0,9 122 974 10 |

4 |

|

|

|||||||

|

= 3 [k] z |

ν = 3 |

n2max [k]zν |

2410 0,6 1 3,1 |

=145 мм, |

|

|

|||||||

|

2 |

2 |

|

дв |

2 |

|

|

|

|

|

|

|

|

|

здесь |

ϑ2 =ϑ1 [( imax +1) /(imin +1)] imin |

= |

8[(3+1)/(0,6+1)] 0,6 |

= |

12; |

|||||||||

η = 0,9 – кпд вариатора. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

Уточняем размеры ремня: |

|

|

|

|

|

|

|

|

|

|

|

||

|

h = |

d2 |

= 145 |

≈12 мм; bр = hν = 12 3,1 = 37,2 мм. |

|

|

||||||||

|

ϑ2 |

|

|

|||||||||||

|

|

|

12 |

|

|

|

|

|

|

|

|

|

|

|

Выбираем (прил. 10) стандартный ремень 1-В40 кордшнуровый, зубчатый с размерами: bр = 40 мм, h = 13 мм, hр = 3,2 мм, площадью А1 = 508 мм2 погонным весом q = 6,3 H/м.

10 Определим диаметры шкивов:

•наибольший расчетный для ведущего шкива

D1 = |

d2 n2 max |

= |

|

145 2410 |

= 254 мм, |

|

nдв(1 − ε) |

1450 (1−0,05) |

|||||

|

|

|

||||