- •Содержание

- •1. Расчет силовых и кинематических параметров привода

- •1.1. Определение требуемой мощности двигателя

- •1.2. Определение частоты вращения вала электродвигателя

- •2. Расчеты зубчатых передач

- •2.1. Выбор материалов зубчатых передач и вида термообработки

- •2.2. Расчет допускаемых напряжений

- •2.3. Проектный расчёт закрытой цилиндрической зубчатой передачи

- •2.4. Геометрический расчёт закрытой цилиндрической передачи

- •2.5. Проверочный расчёт закрытой цилиндрической передачи

- •3. Проектный расчёт валов и опорных конструкций

- •3.6 Проверка правильности подбора подшипников качения

- •1862630 – Условие выполняется

- •4 Конструирование зубчатых колес

- •4.1 Цилиндрические зубчатые колеса внешнего зацепления

- •4.2 Вал-шестерня

- •5. Конструирование элементов корпуса редуктора

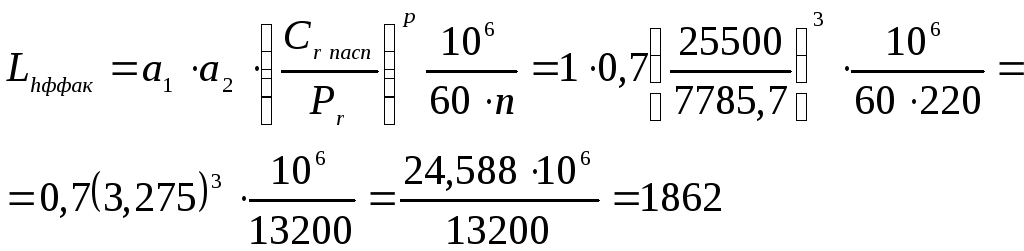

3.6 Проверка правильности подбора подшипников качения

Выбранный в ходе проектирования узла вала типоразмер подшипника должен быть проверен на работоспособность по динамической грузоподъёмности.

Проверку

производим по обеспечению заданной

долговечности подшипника, то есть

Lhзадан![]() Lhфакт

Lhфакт

Фактический срок работы подшипника рассчитываем по зависимости

где а1 =1– коэффициент надежности [1], а2=0,7…0,8 [1]

Величина эквивалентной динамической нагрузки на проверяемый подшипник рассчитываем по формуле

![]()

где – Frn и Fan – соответственно радиальная и осевая силы в опоре.

Fan=0

Frn = суммарная реакция подшипников

![]()

![]()

Расчет

ведем по

![]()

V=1 – коэффициент вращения

![]() -

коэффициент безопасности

-

коэффициент безопасности

![]() -

температурный коэффициент

-

температурный коэффициент

X=1, Y=0 – коэффициенты радиальной и осевой нагрузок

![]() из

табл.2.3 [1]

из

табл.2.3 [1]

![]()

1862630 – Условие выполняется

4 Конструирование зубчатых колес

4.1 Цилиндрические зубчатые колеса внешнего зацепления

Длину lст посадочного отверстия колеса принимают равной b2=35 мм,

d=d3=40 мм

Диаметр dст=1,5d3+10 мм=1,5·40+10=70 мм

Ширина S торцов зубчатого венца принимают S=2,5m+2 мм=2,5·2+2=7 мм

Толщина диска C=0,5b2=0,5·35=17 мм

Для

свободной выемки заготовок из штампа

принимают значения штамповочных уклонов

![]() и радиусов закругления

и радиусов закругления![]() мм.

мм.

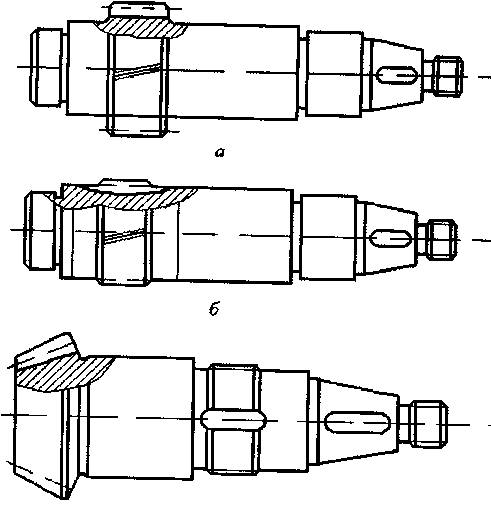

4.2 Вал-шестерня

Принципиально возможны два конструктивных исполнения шестерен зубчатых передач: заодно с валом (вал - шестерня) и отдельно от вала (насадная шестерня). Качество вала - шестерни (жесткость, точности зацепления и т.п.) оказывается выше, а стоимость изготовления ниже, чем вала с насадной шестерней, поэтому все шестерни редукторов, как правило выполняют заодно с валом.

На

рисунке

конструкция

шестерни обеспечивает нарезание зубьев

со свободным выходом зуборезного

инструмента (червячной фрезы или

долбяка).

5. Конструирование элементов корпуса редуктора

Корпус редуктора служит для размещения и координации деталей передачи, защиты их от загрязнения, организации системы смазки, а также восприятия сил, возникающих в зацеплении редукторной пары, подшипниках, открытой передаче. В проектируемых одноступенчатых редукторах принята в основном конструкция разъёмного корпуса, состоящего из крышки и основания.

Форма корпуса определяется в основном технологическими, эксплуатационными и эстетическими требованиями с учётом его прочности и жёсткости.

Габаритные (наружные) размеры корпуса определяются размерами расположенной в корпусе редукторной передачи и кинематической схемой редуктора.

В

малонагруженных редукторах (Т2

< 500

Н·м) толщины стенок крышки и основания

корпуса принимаются одинаковыми

![]() мм.

Внутренний контур стенок корпуса

очерчивают по всему периметру корпуса

с учётом зазоровΔ=10

мм и hM=40

мм

между

контуром и вращающимися деталями.

мм.

Внутренний контур стенок корпуса

очерчивают по всему периметру корпуса

с учётом зазоровΔ=10

мм и hM=40

мм

между

контуром и вращающимися деталями.

Особое внимание уделяют фланцевым соединениям, которые воспринимают нагрузки от зубчатой передачи.

Различают пять видов фланцев:

1 - фундаментный основания корпуса;

2 - подшипниковый бобышки основания и крышки корпуса;

3 - соединительный основания и крышки корпуса;

4 - крышки подшипникового узла;

5 - крышки смотрового люка.

Конструктивные элементы фланца с соответствующим ему индексом выбирают в зависимости от диаметра d крепёжного винта (болта) из таблицы 10.17 [2].

Фундаментный фланец основания корпуса предназначен для крепления редуктора к фундаментной раме (плите). Опорная поверхность фланца выполняется в виде двух длинных параллельно расположенных или четырёх небольших платиков. Места крепления располагают на возможно большем (но в пределах корпуса) расстоянии друг от друга L1 =240 мм. Длина опорной поверхности платиков L=287,8 мм; ширина b1=2.4·d01 + 1,5·δ=2,4·15+15·6=47 мм; высота h1 = (2.3...2.4)·δ=2,3·6=13,8 мм.

Проектируемые редукторы крепятся к раме (плите) четырьмя болтами (шпильками), расположенными в нишах корпуса. Высота ниш h01 = (2.0...2.5)d1=2·14=28 мм. Форма ниши (угловая или боковая) определяется размерами, формой корпуса и расположением мест крепления. По возможности корпус крепится к раме (плите) болтами снизу, что исключает необходимость конструирования ниши.

Фланец подшипниковой бобышки крышки и основания корпуса предназначен для соединения крышки и основания разъёмных корпусов. Фланец расположен в месте установки стяжных подшипниковых болтов (винтов); на продольных длинных сторонах корпуса; в крышке -наружу от её стенки, в основании - внутрь от стенки.

Высота фланца определяется графически, исходя из условий размещения головки винта на плоской опорной поверхности подшипниковой бобышки.

В цилиндрическом горизонтальном редукторе винт, расположенный между отверстиями под подшипники, помещают посередине между этими отверстиями. При этом наружные торцы подшипниковых бобышек для удобства обработки выполняют в одной плоскости.

В

разъёмных корпусах при сравнительно

небольших продольных сторонах (при

aw(de2)

![]() 160)

фланец высотой h2

выполняют одинаковым по всей длине (см.

рис. 5.3). На коротких боковых сторонах

крышки и основания корпуса, не соединённых

винтами, фланец расположен внутрь

корпуса и его ширина k3

определяется от наружной стенки; на

продольных длинных сторонах, соединённых

винтами d3,

фланец располагается: в крышке корпуса

- наружу от стенки, в основании - внутрь.

160)

фланец высотой h2

выполняют одинаковым по всей длине (см.

рис. 5.3). На коротких боковых сторонах

крышки и основания корпуса, не соединённых

винтами, фланец расположен внутрь

корпуса и его ширина k3

определяется от наружной стенки; на

продольных длинных сторонах, соединённых

винтами d3,

фланец располагается: в крышке корпуса

- наружу от стенки, в основании - внутрь.

Фланец для крышки смотрового окна для которого размеры сторон, количество винтов n3 и расстояние между ними LБ устанавливают конструктивно в зависимости от места расположения окна и размеров крышки смотрового окна; высота фланца h5 = 3...5 мм.

Для закрепления в корпусе сливных пробок, отдушин, маслоуказателей на крышке и основании предусмотрены опорные платики (фланцы). Размеры сторон платиков должны быть на величину е = 3...5 мм больше размеров опорных поверхностей прикрепляемых деталей. В разъёмных корпусах цилиндрических редукторов с нижним расположением шестерни подшипниковая бобышка быстроходных валов находится внутри корпуса, бобышки тихоходных валов в основании корпуса расположены внутри его, а в крышке корпуса – снаружи.

Смотровой люк.. Служит для контроля сборки и осмотра редуктора при эксплуатации. Для удобства осмотра его располагают на верхней крышке корпуса, что позволяет также использовать люк для заливки масла. Смотровой люк делают прямоугольной или (реже) круглой формы максимально возможных размеров. Люк закрывают крышкой. Широко применяют стальные крышки из листов δk< 2 мм. Для того чтобы внутрь корпуса извне не засасывалась пыль, под крышку ставят уплотняющие прокладки из картона (толщиной 1...1.5 мм) или полоски из резины (толщиной 2...3 мм). Если с такой крышкой совмещена пробка-отдушина, то её приваривают к ней или прикрепляют развальцовкой.

Установочные штифты. Расточку отверстия под подшипники (подшипниковые гнёзда) в крышке и основании корпуса производят в сборе.

Перед расточкой отверстий в этом соединении устанавливают два фиксирующих штифта на возможно большем расстоянии друг от друга для фиксации относительного положения крышки корпуса и основания при последующих сборках. Диаметр штифта d= (0.7...0.8)d3=0,7·10=7 мм, где d3 - диаметр соединительного винта.

Отверстия под маслоуказателъ и сливную пробку). Oба отверстия желательно располагать рядом на одной стеров основания корпуса в доступных местах. Нижняя кромка сливного отверстия должна быть на уровне днища или несколько ниже его.

Дно желательно делать с уклоном 1...20 в сторону отверстия. У самого отверстия в отливке основания корпуса выполняют местное углубление для стока масла и отстоявшейся грязи. Отверстие под маслоуказателъ должно располагаться на высоте, достаточной для точного замера верхнего и нижнего уровней масла. Форма и размер отверстий зависят от типа выбранных маслоуказателя и сливной пробки. Наружные стороны отверстий оформляют опорными платиками. При установке маслоуказателя и сливной пробки с цилиндрической резьбой обязательно применяют уплотнительные прокладки из паронита или резиновое кольцо. Пробка с конической резьбой не требует уплотнения.

6.ОПИСАНИЕ СМАЗКИ РЕДУКТОРОВ С ВЫБОРОМ МАРКИ И КОЛИЧЕСВТОМ МАСЛА.

Для редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием). Этот способ применяется для зубчатых передач при окружных скоростях от 0,3 до 12,5 м/с.

Выбор

сорта масла зависит от назначения

расчетного контактного напряжения в

зубьях

![]() и фактической окружной скорости колесv.

Сорт масла выбирается по табл.10.29 [2],

сорт масла И-Г-А 68.

и фактической окружной скорости колесv.

Сорт масла выбирается по табл.10.29 [2],

сорт масла И-Г-А 68.

Определение количества масла. Для одноступенчатых редукторов при смазывании окунанием объем масляной ванны определяют из расчета 0,4…0,8 л масла на 1 кВт передаваемой мощности. Меньшие значения принимают для крупных редукторов.

Определение

уровня масла. В цилиндрических редукторах:

при окунании в масляную ванну колеса

![]() ,

гдеm

– модуль зацепления; при нижнем

расположении шестерни

,

гдеm

– модуль зацепления; при нижнем

расположении шестерни

![]() ,

при этом

,

при этом![]() аналогично

уровню.

аналогично

уровню.

Контроль

уровня масла. Уровень масла, находящегося

в корпусе редуктора, контролируют

различными маслоуказателями. Наибольшее

распространение имеют жезловые

маслоуказатели, так как они удобны для

осмотра; конструкция их проста и надежна.