- •Литейное производство и обработка металлов давлением

- •Минск 2012

- •Лабораторная работа № 1 иЗготовление литейных форм в песчано-глиныстых смесях

- •Общие сведения

- •Задание и методические указания

- •Контрольные вопросы

- •Лабораторная работа № 2 влияние пластической деформации на структуру и сойства металла

- •Общие сведения

- •Контрольные вопросы

- •Литейное производство и обработка металлов давлением

- •220006. Минск, Свердлова, 13а.

- •220006. Минск, Свердлова, 13.

Задание и методические указания

1. Ознакомиться с теоретическими сведениями по технологии литья в разовые формы, литейной оснастке и ее назначении.

2. Описать технологические операции изготовления литейной разовой формы с поясняющими схемами и рисунками для получения отливки детали «Втулка», показанной на рис. 1.12.

Рис. 1.12. Эскиз детали «Втулка»

3. Приготовить формовочную и стержневую смесь.

4. Изготовить литейную форму для отливки «Втулка».

5. Составить отчет о проделанной работе.

Контрольные вопросы

1. Какие материалы и оснастка используются при изготовлении литейных форм?

2. Что такое опока и для чего она нужна?

3. Что такое литниковая система и зачем она нужна?

4. Какие элементы включает литниковая система и для чего они предназначены?

5. Что такое прибыль и для чего она предназначена?

6. Что такое холодильник и для чего он предназначен?

7. Что такое выпор и для чего он предназначен?

8. Как удаляются газы из литейной формы?

9. Какие технологические операции и в какой последовательности необходимо выполнить при формовке?

10. Какие дефекты образуются в отливках вследствие некачественной формовки?

Лабораторная работа № 2 влияние пластической деформации на структуру и сойства металла

Цель работы: изучить теоретические основы пластической деформаци и основы теории обработки металлов давлением.

Общие сведения

Обработка металлов давлением (ОМД) основана на способности металлов и сплавов необратимо изменять свою форму и размеры под действием внешних сил за счет пластической деформации.

Обработка металлов давлением характеризуется следующими достоинствами:

1) использование практически всего объема металла заготовки значительно сокращает количество отходов;

2) в результате того, что форма и размеры заготовки могут измениться уже после однократного приложения усилия, при применении такой обработки существенно увеличивается производительность труда;

3) изменяются физико-механические свойства металла, что позволяет получить детали с лучшими эксплуатационными свойствами, такими как высокая прочность, жесткость, износостойкость и т.д., уменьшив при этом их массу;

4) возможность изготовления деталей различной формы размерами от миллиметров до нескольких метров;

5) высокая точность обработки;

6) высокое качество обработанной поверхности.

О широких возможностях этой технологии говорит то, что около 90% выплавляемой стали на разных этапах производства подвергается обработке давлением. Широко применяется метод и для обработки цветных металлов и сплавов (около 55%).

Номенклатура изделий, получаемых ОМД: кузова автомобилей, лонжероны, кабины, картеры, шатуны, клапаны ДВС, коленчатые валы, трубки, крышки, а также прокат, проволока, метизы и др.

Процессы обработки давлением принято разделять на шесть видов: прокатка, прессование, волочение, свободная ковка, объемная и листовая штамповка, схемы которых приведены на рис. 2.1.

Рис. 2.1. Схемы обработки материалов давлением:

а – при продольной прокатке; б при прессовании; в – при волочении; д – при объёмной штамповке; е – при листовой штамповке

1, 2 – валки; 3 – заготовка; 4, 11 – пуансоны; 5, 12 – матрицы; 6 – волока; 7 – клещи; 8, 9 – подвижный и неподвижный бойки; 10 – полость; 13 – изделие

Среди приведенных выше способов ОМД прокатка занимает ведущую роль. Примерно 80% всего выплавляемого металла проходят через прокатные станы, полученные заготовки и сортамент используют в строительстве, машиностроении, а также используют для других видов обработки таких как:

– ковка – исходный материал заготовка – прокат круглого или прямоугольного сечения;

– штамповка – лист или лента;

– волочение – катанка, получаемая на проволочных станах;

– обработка резанием – прокат круглого, прямоугольного сечения или лист.

Производство изделий из металлов и сплавов основывается на теории обработки металлов давлением, являющейся базой разработки технологических операций получения изделий, проектирования, эксплуатации оборудования.

Основным понятием теории ОМД является понятие деформации.

Деформация – изменение формы и размеров твердого тела под воздействием приложенных к нему нагрузок. Различают деформацию упругую (обратимую) и пластическую (необратимую).

Упругой деформацией называют такую, которая исчезает после снятия нагрузок, т. е. тело восстанавливает свою первоначальную форму. Пластическая деформация остается после снятия внешней нагрузки (тело не полностью восстанавливает первоначальную форму и размеры). Пластическая деформация возникает тогда, когда напряжения, вызываемые действием внешних сил, превосходят предел текучести.

Пластичность металлов и сплавов зависит от многих факторов, в том числе от типа кристаллической решетки. Тип решетки определяется формой элементарного геометрического тела, многократное повторение которого по трем пространственным осям образует решетку кристаллического тела.

Основными типами кристаллических решеток являются (рис. 2.2): объемно-центрированная кубическая (ОЦК) (рис. 2.1, а), атомы располагаются в вершинах куба и в его центре (αFe, Cr, W, Mo, Ti, V); гранецентрированная кубическая (ГЦК) (рис. 2.1, б), атомы располагаются в вершинах куба и по центру куждой из 6 граней (γFe, Ni, Al, Cu, Ag, Au); гексагональная, в основании которой лежит шестиугольник (рис. 2.1, в):

– простая – атомы располагаются в вершинах ячейки и по центру 2 оснований (углерод в виде графита);

– плотноупакованная (ГПУ) – имеется 3 дополнительных атома в средней плоскости (Zn).

Металлы с кристаллической решеткой ОЦК и ГЦК обладают лучшей пластичностью по сравнению с металлами, имеющими гексагональную кристаллическую решетку. Это объясняется наличием различного числа плоскостей скольжения: в ОЦК – 14, в ГЦК – 4, в гексагональной – 2.

С повышением температуры появляются дополнительные плоскости скольжения, т.е. способность к пластической деформации повышается. Металлы с гексагональной кристаллической решеткой подвергаются только горячей обработке.

Пластическая деформация сопровождается смещением одной части кристалла относительно другой на расстояние, значительно превышающие расстояния между атомами в кристаллической решетке металлов и сплавов.

а б в

Рис. 2.2. Типы кристаллических решеток металлов:

а – объемно-центрированная кубическая (ОЦК); б – гранецентрированная кубическая (ГЦК); в – гексагональная

Природу деформации обычно изучают на примере монокристалла.

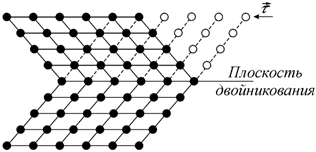

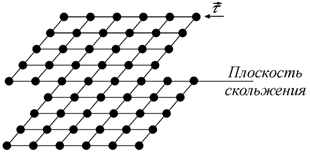

Пластическая деформация монокристалла может протекать по двум схемам: скольжением (рис. 2.3, а) и двойникованием (рис. 2.3, б).

а б

Рис. 2.3. Типы пластической деформации:

а – скольжением; б – двойникованием

При двойниковании происходит сдвиг одной части кристалла относительно другой с последующим поворотом частей кристалла. Сдвиг происходит в плоскости, называемой плоскостью двойникования.

При деформации путем скольжения одна часть кристалла перемещается в определенном направлении относительно другой вдоль плоскости скольжения. При этом способе имеют значения дислокации – дефекты в кристаллической решетке.

При наличии множества дислокаций сдвиг одной части кристалла относительно другой не сопровождается разрывом межатомных связей, а происходит путем движения (скольжения) дислокаций. Механизм пластической деформации, основанный на скольжении дислокаций, может быть сопоставлен с перемещением по полу ковра, на котором специально сделана складка (рис. 2.4).

Рис. 2.4. Схема пластической деформации скольжением дислокаций:

а – складка ковра в качестве модели скольжения (АА' – начальное положение, ВВ' – конечное положение); б – перемещение дислокации при скольжении; в – смещение атомов вблизи ядра дислокации

Перемещение складки, требующее сравнительно небольших усилий, приводит к перемещению всего ковра в том же направлении. Функцию складки в металлических кристаллах выполняют дислокации. Понятной является и аналогия с движением дождевого червя.

Дислокации смещаются последовательно микроскачками, что ведет к образованию новых дислокаций. Увеличение плотности дислокаций затрудняет дальнейшее скольжение. Затруднение движения дислокаций любыми методами приводит к упрочнению металла.

Наклеп и рекристаллизация.

Наклеп – упрочнение металлов, происходящее в результате пластической деформации при процессах холодной обработки давлением. Поскольку пластическая деформация осуществляется путем скольжения дислокаций, то очевидно, что пластичность должна зависеть от количества дислокаций (рис. 2.5).

Точка 1 соответствует теоретической (максимальной) прочности металла, обусловленной необходимостью одновременного разрыва всех межатомных связей, проходящих через плоскость сдвига, в случае отсутствия дислокаций. В настоящее время созданы кристаллы без дефектов – нитевидные кристаллы длиной до 2 мм, толщиной 0,5-20 мкм – «усы» с прочностью, близкой к теоретической: для железа σв = 13000 МПа, для меди σв = 30000 МПа.

Рис. 2.5. Зависимость прочности металлов от плотности дислокаций (кривая Одинга): 1 – идеальный кристалл без дефектов; 2 – нитевидные кристаллы («усы»); 3 – реальные поликристаллические материалы; 4 – деформированные поликристаллические материалы

Наибольшая пластичность (и наименьшая прочность) характерна для реальных кристаллов (рис. 2.5, область 3) при равновесной плотности дислокаций 106-107 см–2.

Изменение количества несовершенств кристаллического строения в ту или иную сторону приводит к затруднению пластической деформации и увеличению прочности. В процессе холодной пластической деформации происходит значительное увеличение плотности дислокаций (до 1010-1012 см-2) и, как следствие, упрочнение (наклеп) (рис. 2.5, область 4).

Величина пластической деформации не безгранична, при определенных ее значениях может начинаться разрушение металла. Пластическая деформация сопровождается также возрастанием электросопротивления, уменьшением пластичности, коррозионной стойкости, теплопроводности, магнитной проницаемости. В процессе деформации зерна металла вытягиваются вдоль приложения нагрузки. При этом возникает так называемая текстура деформации (рис. 2.6).

Наклеп широко применяют на практике для повышения прочности металлов. Во многих случаях необходимо поверхностное упрочнение, тогда для увеличения твердости, предела прочности, выносливости осуществляют поверхностный наклеп (обкатка роликами, обработка стальной дробью, алмазное выглаживание).

Рис. 2.6. Микроструктура металла при различных величинах степени деформации (ε, %)

Однако при холодной обработке давлением (прокатка, волочение, штамповка) следует учитывать и отрицательное влияние наклепа, так как упрочнение металла в процессе деформирования затрудняет его дальнейшую обработку.

Кроме того, упрочняющий эффект пластической деформации проявляется до определенного предела, переход через который ведет к образованию на поверхности металла трещин, являющихся в дальнейшем причиной его хрупкого разрушения. Это явление называют перенаклепом – в технике оно не допустимо. Именно явление перенаклепа препятствует осуществлению единовременной глубокой пластической деформации при ОМД. Нужная степень деформации достигается за несколько операций. При этом после каждой операции заготовку подвергают рекристаллизационному отжигу.

Рекристаллизационный отжиг применяют для снятия наклепа и возвращения металлу способности деформироваться. При рекристаллизации протекает процесс зарождения и роста новых зерен с неискаженной кристаллической решеткой, снимаются внутренние напряжения и восстанавливаются исходные свойства металла. Он заключается в нагреве до температуры выше температуры рекристаллизации, выдержке при этой температуре и последующем охлаждении. Температура рекристаллизации Трекр металла или сплава связана с его температурой плавления Тпл и может быть приближенно рассчитана по формуле А.А. Бочвара: Трекр 0,4·Тпл.

Этот температурный порог позволяет классифицировать ОМД на холодную и горячую.

Холодной деформацией называют обработку давлением при температурах ниже температуры начала рекристаллизации. При холодной деформации рекристаллизация не происходит. Металл упрочняется, приобретает волокнистое строение. Зерна вытягиваются в направлении действующей силы (образуется текстура деформации).

Горячей деформацией называют обработку давлением при температурах выше температуры начала рекристаллизации. В этом случае одновременно с деформацией происходит рекристаллизация металла: деформированные зерна практически мгновенно заменяются новыми, равноосными (рис. 2.7).

Рис. 2.7. Схема изменения структуры металла при деформации и рекристаллизации

Высокая пластичность, низкая твердость и прочность сохраняются в течение всего процесса деформации. Наклепа не происходит.

При обработке металлов давлением принимают, что объем тела в процессе пластической деформации остается постоянным. Это дает возможность связать размеры тела до деформации с размерами тела после деформации.

Деформация тела при ОМД характеризуется абсолютными и относительными показателями деформации.

Абсолютная деформация определяется по разности конечного и исходного размеров:

∆h=h0-h1 – абсолютное обжатие, мм (h0, h1 – соответственно начальная и конечная высоты заготовки);

∆b=b1-b0 – абсолютное уширение, мм (b0, b1 – соответственно начальная и конечная ширины заготовки);

∆l=l1-l0 – абсолютное удлинение, мм (l0, l1 – соответственно начальная и конечная длины заготовки);

Относительные показатели деформации – относительное удлинение δ и относительное сужение ψ.

Относительное удлинение:

![]() ,

,

где l0, l1- соответственно начальная и конечная длины заготовки.

Относительное сужение:

![]() ,

,

где Fн, Fк – площади поперечных сечений заготовки соответственно начальная (до деформации) и конечная (после деформации).