- •Проектирование и технология деталей эс Дисциплина для направления 210200 и специальности 210201 Курс лекций

- •1 Литейные процессы

- •1.1 Литье в земляные формы

- •1.2 Литье в металлические формы

- •1.3 Литье под давлением

- •1.4 Литье по выплавляемым моделям

- •1. Литье в оболочковые формы

- •1. Центробежный способ литья

- •9 Проектирование литых деталей

- •9.1 Толщина стенок и прочность стенок

- •9.2 Ребра жесткости

- •9.4 Фланцы

- •9.5 Отверстия

- •9.6 Сопряжения стенок и закругление кромок

- •9.7 Сопряжения с бобышками

- •9.8 Уклоны

- •9 Простановка размеров

- •2 Обработка деталей давлением

- •2.1 Общие сведения

- •2.2 Классификация операций холодной штамповки

- •2.3 Разделительные операции листовой штамповки

- •Вытяжка

- •Определение количества операций вытяжки

- •Вытяжка с утонением стенок

- •Требования технологические к конструкциям

- •Общие требования

- •Примеры отработки конструкции деталей на технологичность

- •Нанесение размеров на чертежах холодноштамповочных деталей Общие требования

- •1 Нанесение размеров на чертежах плоских деталей

- •2 Нанесение размеров на чертежах изогнутых деталей

- •3 Нанесение размеров на чертежах полых деталей, изготовленных вытяжкой

- •Требования к конструкции плоских деталей

- •1 Требования к деталям из металлического материала

- •Требования к деталям из неметаллических материалов

- •3 Волноводы

- •Импульсная магнитная калибровка

- •Методы бесфланцевого соединения волноводов.

- •Нанесение гальванических покрытий

- •5 Получение изогнутых волноводов

- •Изготовление плавных волноводных изгибов

- •Гибка прокаткой между двумя роликами.

- •6 Изготовление уголковых волноводных изгибов

1. Центробежный способ литья

Центробежный способ литья заключается в заливке металла в чугунные формы или стальные барабаны, вращающиеся вокруг горизонтальной или вертикальной оси. В результате центробежных сил металл отбрасывается к периферийной части формы, и при этом образуется пустотелая отливка, отличающаяся мелкозернистой структурой и высокой прочностью.

К преимуществам относятся:

1) Высокая производительность и качество отливок;

2) Увеличение коэффициента использования металла из-за отсутствия литников и выпаров, малых припусков на обработку резанием;

Недостатками являются:

1) Дорогое оборудование для центробежного литья;

2) Можно отливать только отливки тел вращения (типа труб);

9 Проектирование литых деталей

Правила конструирования деталей, отливок в песчаные формы, действительны и для других способов литья.

9.1 Толщина стенок и прочность стенок

Стенки литых деталей обладают неодинаковой прочностью в поперечном сечении из-за различия условий кристаллизации. Прочность максимальна в поверхностном слое, где Me вследствие повышенной скорости приобретает мелкокристаллическую структуру, и где образуются благоприятные для прочности остаточные напряжения сжатия.

Сердцевина, застывающая медленнее, имеет крупнокристаллическое строение. В ней образуются усадочные раковины и рыхлоты, т.е. увеличение толщины стенок не сопровождается пропорциональным увеличением прочности отливок.

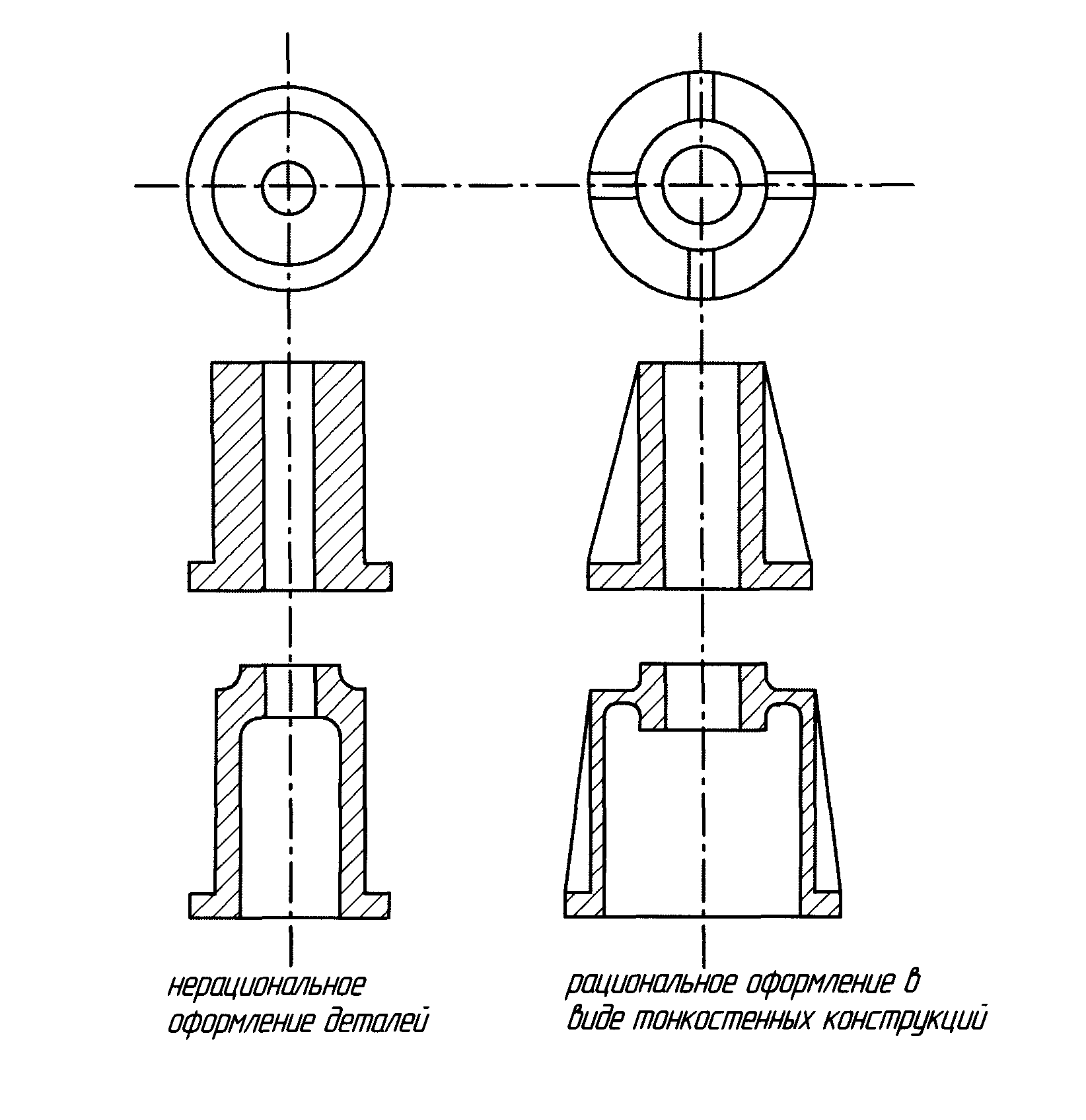

По этим причинам, а также для уменьшения массы, целесообразно выполнять стенки отливок наименьшей толщины, которая допускается условиями литья.

Необходимую жесткость и прочность обеспечивают оребрением, применением рациональных профилей, приданием детали выпуклых, сводчатых, сферических, конических и т.п. форм. Такой метод всегда приводит к получению более легких конструкций,

Механическую обработку необходимо сводить к минимуму (не только в интересах стоимости) но и по соображениям прочности (при механической обработке удаляется наиболее прочный поверхностный слой). Участки, подвергаемые механической обработке, усиливают, утолщая прилегающие стенки за счет ребер жесткости.

Примеры рационального оформления литых деталей:

16

9.2 Ребра жесткости

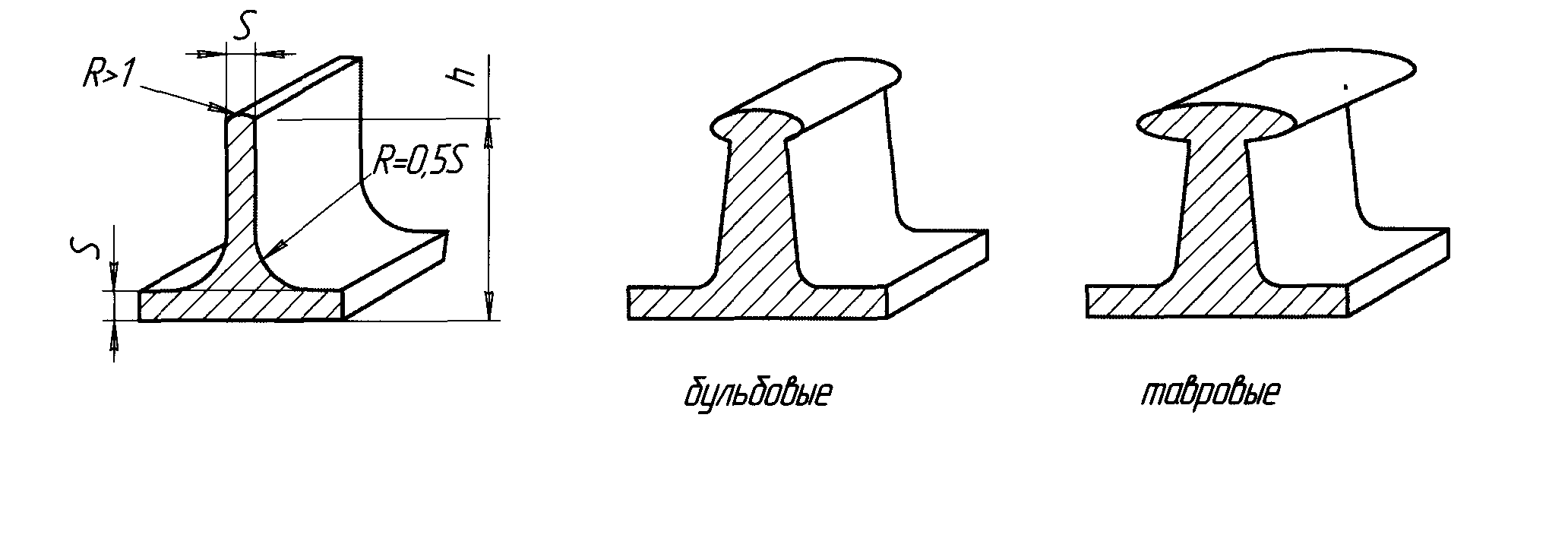

Для увеличения жесткости и прочности литья деталей применяется оребрение. Формы ребер:

Основной размер ребра - толщина S у верхушки.

У верхушки ребер обязательны галтели радиусом не менее 1мм.

Основание ребер соединяют со стенкой галтелями R=0,5S. По прочности

целесообразнее ребра с утолщенными верхушками.

Более быстрое остывание достигается уменьшением толщины ребер. Толщину

наружных ребер делают обычно равной (0,6-0,7)8, а внутренних, учитывая ухудшенный

теплоотвод, - (0,5-0,6)8, где 8- толщина стенки. Верхние пределы для стенок 8<10мм.,

нижние пределы для стенок 8>10мм. Высота ребер (3-6)8=h Участки перехода ребер в тело детали следует выполнять радиусами R не менее 3-

6мм. К>(3-6)мм.

Толщина стенок определяется по графику зависимости минимальной толщины стенок 8 от приведенного габаритного размера детали N.

1 - стали

2 - чугуны серые

3 - бронза

4 - алюминиевые сплавы

По формуле:

N= (2L + b + h)/ 3,

где L-длина,

В - ширина,

Н - высота детали, мм.

Толщина внутренних стенок =0,85d, где d- толщина наружных стенок.

N - приведенный габаритный размер детали

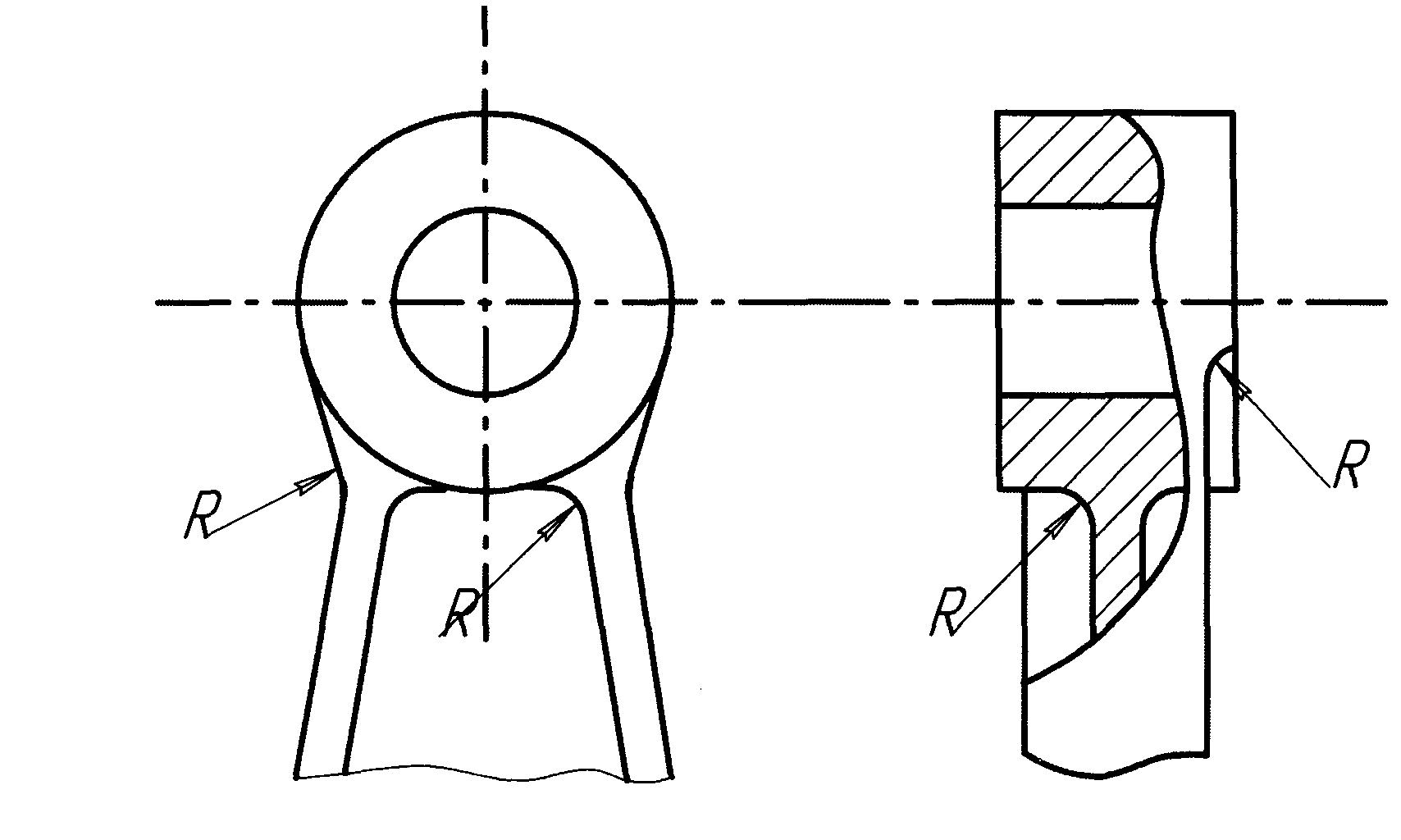

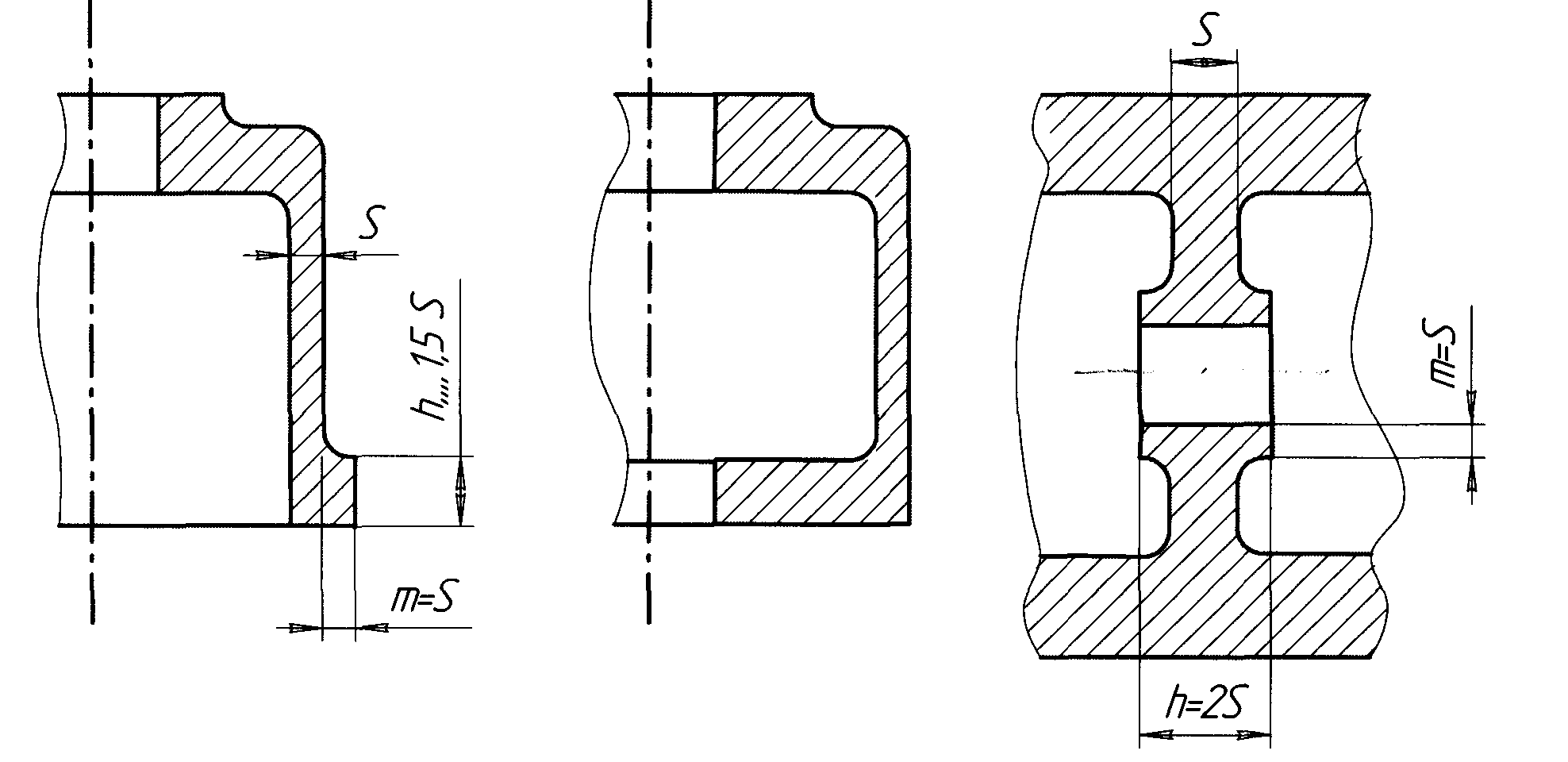

. 9.3 Ранты

Внешние обводы литых деталей рекомендуется снабжать рантами с целью увеличения жесткости, повышения равномерности застывания

Ориентировочные размеры рантов.

Облегчающие и технологические отверстия в стенках снабжают окантовками -рантами.