- •Проектирование и технология деталей эс Дисциплина для направления 210200 и специальности 210201 Курс лекций

- •1 Литейные процессы

- •1.1 Литье в земляные формы

- •1.2 Литье в металлические формы

- •1.3 Литье под давлением

- •1.4 Литье по выплавляемым моделям

- •1. Литье в оболочковые формы

- •1. Центробежный способ литья

- •9 Проектирование литых деталей

- •9.1 Толщина стенок и прочность стенок

- •9.2 Ребра жесткости

- •9.4 Фланцы

- •9.5 Отверстия

- •9.6 Сопряжения стенок и закругление кромок

- •9.7 Сопряжения с бобышками

- •9.8 Уклоны

- •9 Простановка размеров

- •2 Обработка деталей давлением

- •2.1 Общие сведения

- •2.2 Классификация операций холодной штамповки

- •2.3 Разделительные операции листовой штамповки

- •Вытяжка

- •Определение количества операций вытяжки

- •Вытяжка с утонением стенок

- •Требования технологические к конструкциям

- •Общие требования

- •Примеры отработки конструкции деталей на технологичность

- •Нанесение размеров на чертежах холодноштамповочных деталей Общие требования

- •1 Нанесение размеров на чертежах плоских деталей

- •2 Нанесение размеров на чертежах изогнутых деталей

- •3 Нанесение размеров на чертежах полых деталей, изготовленных вытяжкой

- •Требования к конструкции плоских деталей

- •1 Требования к деталям из металлического материала

- •Требования к деталям из неметаллических материалов

- •3 Волноводы

- •Импульсная магнитная калибровка

- •Методы бесфланцевого соединения волноводов.

- •Нанесение гальванических покрытий

- •5 Получение изогнутых волноводов

- •Изготовление плавных волноводных изгибов

- •Гибка прокаткой между двумя роликами.

- •6 Изготовление уголковых волноводных изгибов

3 Волноводы

Требования к параметрам волноводов

Улучшение качества поверхности для снижения электрических потерь.

Требования к шероховатости внутренней поверхности волновода вытекают из выражения: A=K(K-1), где K=th(Ra/), K=cosec(/2), Ra – шероховатость поверхности, - условная величина проникновения, - вероятный угол при вершине. При высокой частоте передаваемого сигнала токи, текущие по внутренней поверхности волновода будут огибать профиль микронеровностей. Коэффициент К в формуле характеризует способ обработки и показывает во сколько раз увеличивается путь по шероховатой поверхности по сравнению с абсолютно гладкой.

Требования к точности

Погрешность геометрии Погрешность формы

|

|

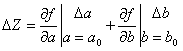

Волновое сопротивление: Z=f(a,b)

Отклонение значения волнового сопротивления:

Из выражения (*) вытекают требования к точности размеров.

Для соединения всех показанных на схеме видов волноводов в основном используют плоские или дроссельные фланцы.

2 Изготовление корпусов волноводов холодным выдавливанием.

Сущность метода холодного выдавливания заключается в том, что под действием усилия, приложенного к инструменту, в заготовке возникает напряженное состояние, в результате которого деформируемый металл, доведенный до высокой пластичности, интенсивно течет в незамкнутую полость штампа.

В этот метод входят два способа выдавливания:

а) прямое

б) обратное.

При прямом выдавливании направление истечения металла заготовки совпадает с направлением перемещения пуансона,

при обратном — противоположно ему.

В производстве деталей волноводов широко распространено обратное выдавливание, позволяющее получать детали с более сложной конфигурацией полостей. Оно применяется для изготовления деталей волноводов, имеющих прямоугольные, Н и П-образное поперечные сечения канала.

Методом холодного выдавливания изготовляют детали волноводов в серийном и крупносерийном производстве. Холодное выдавливание обеспечивает:

1) идентичность деталей волноводов, так как их конфигурация формируется одним инструментом;

2) высокую чистоту поверхностей.

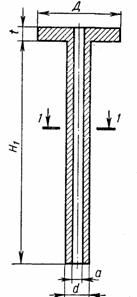

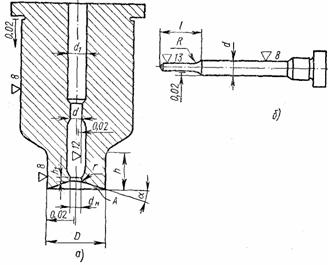

На рис. 2.4, а, б показана изготовленная методом холодного выдавливания волноводная труба с одним фланцем.

Рис. 2.4. Деталь волноводного корпуса, изготовленная методом холодного выдавливания

Для такой конфигурации заготовку можно выбрать так, чтобы отходы при последующей обработке были минимальны. Также частично устраняется возможность деформации канала волновода в процессе сборки с фланцами.

Поскольку диаметр исходной заготовки обычно выбирают равным диаметру фланца, то необходимо предварительно степень деформации , величина которого зависит от формы и размеров сечения волновода. Значение степени деформации влияет на величину и плотность зерен металла детали волновода, характер течения металла и качество изготовляемых деталей. Она определяется в зависимости от соотношения площадей исходной заготовки Fo и поперечного сечения выдавливаемой детали F:

Для алюминия, меди и серебра степень деформации не должна превышать 95%, для латуней Л62 и Л96— 70 и 90% соответственно. Уменьшить степень деформации можно изменением формы поперечного сечения деталей волноводов—заменой внешнего прямоугольного контура круговым (см. рис. 2.4) или увеличением толщины стенок.

При холодном выдавливании деталей волноводов в качестве исходной используются заготовки цилиндрической формы.

Размеры исходной заготовки определяют по объему изготовляемой детали. Поскольку диаметр заготовки зависит от размеров фланца, то объем детали определит высоту заготовки (объемы заготовки и детали равны).

В качестве материала заготовки используются медь или алюминий. Оба металла в отожженном состоянии обладают высокой пластичностью и малым удельным сопротивлением.

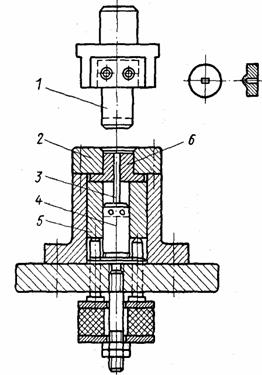

В исходной цилиндрической заготовке должно, быть получено центрально расположенное отверстие, форма и размеры которого соответствуют форме и размерам канала волновода изготовляемой детали. Заготовку получают вырубкой. Для получения центральных отверстий используется прокалывание заготовки в специальном штампе (рис. 2.5).

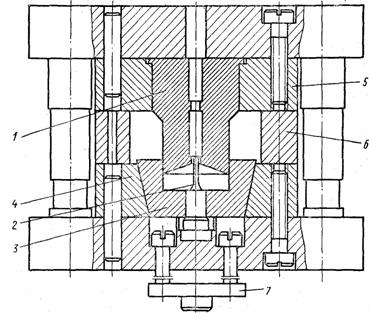

Рис. 2.5. Штамп для прокалывания отверстия в заготовке: 1-пуансон, 2-шаблон, 3-прокалывающий пуансон, 4-пуансонодержатель, 5-втулка, 6-направляющая

При прокалывании отверстия заготовка помещается в шаблон 2, который одновременно служит направлением для направляющей 6 прокалывающего пуансона 3, закрепленного в пуансонодержателем 4. При опускании ползуна пресса верхний пуансон 1 через заготовку передает давление на направляющую 6, утапливая ее вместе с заготовкой внутрь штампа, втулка 5 опускается, сжимая выталкиватель штампа. Одновременно пуансон 3 прокалывает отверстие в заготовке, причем избыточный металл поступает в прорезь, выполненную в торце пуансона 1. При обратном ходе ползуна этот пуансон поднимается, а выталкиватель возвращает в исходное положение всю подвижную систему нижней части штампа, а одновременно и заготовку.

При этом в отличие от пробивки процесс не заканчивается отделением отхода от заготовки. На противоположной стороне заготовки образуется наплыв избыточного металла, который снимается последующим чистовым фрезерованием.

Для снятия внутренних напряжений после прокалывания производится термообработка. Медные заготовки отжигаются либо в защитной, либо в нейтральной среде, алюминиевые—на воздухе.

Получение деталей

волновода холодным выдавливанием

ведется по схеме обратного выдавливания.

Это упрощает конструкцию штампа и

облегчает удаление деталей из него

после выдавливания. Схема обратного

выдавливания детали волновода с

прямолинейным каналом дана на рис.

2.6.

Рис. 2.6. Схема процесса обратного выдавливания деталей волновода с прямолинейным каналом: 1-разъёмная матрица, 2-формующий вкладыш, 3-пуансон-матрица, 4-выталкиватель

Предварительно смазанная исходная заготовка укладывается в полость А разъемной матрицы 1, состоящей из двух частей, таким образом, что формующий вкладыш 2 входит в центральное отверстие заготовки. При опускании ползуна пресса пуансон-матрица 3 выдавливает деталь, при этом полость ее формуется вкладышем 2.

По окончании процесса выдавливания (момент окончания фиксируется упорами) и подъеме пуансона 3 деталь волновода остается в матрице из-за значительного сцепления стенок канала с формующим вкладышем 2. Включением нижнего выталкивателя 4 разъемная матрица 1 поднимается и одновременно готовое изделие снимается с формующего вкладыша 2.

Методом холодного выдавливания получают детали волноводов не только прямолинейные, но и с криволинейным каналом. При этом истечение металла происходит в криволинейный канал пуансона-матрицы (рис. 2.9), которая делается разъемной для облегчения извлечения детали.

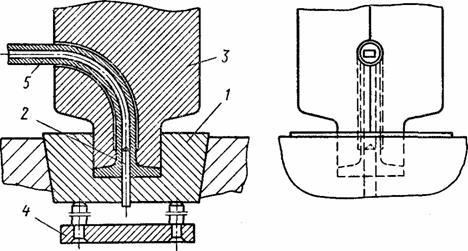

Рис. 2.9. Схема процесса обратного выдавливания волноводных деталей с криволинейным каналом.

Процесс характеризуется тем, что по его окончании пуансон-матрица вместе с изогнутым волноводом остается в нижней части штампа. Нижний толкатель 4 поднимает разъемную матрицу 1, формующий вкладыш 2 выходит из канала заготовки 5, после чего осуществляется разъем матрицы 1, пуансона-матрицы 3 и изделие удаляется.

Этот метод применяется только для серийного производства, в связи с нерентабельностью изготовления малых партий волноводов из-за высокой стоимости инструментально-штамповой оснастки.

Рис. 2.7. Штамп для холодного выдавливания деталей волновода.

Блок штампа состоит из массивных верхней и нижней плит, двух направляющих колонок и втулок. В пакет штампа входят постоянные детали (нижняя 4 и верхняя 5 обоймы) и сменные (пуансон-матрица 1; формующий вкладыш 2, матрица 3 и упоры 6). В процессе работы детали выталкивателя 7 соединяются с нижним выталкивателем гидравлического 100-тонного пресса.

Рис. 2.8. Детали штампа холодного выдавливания:

а—пуансон-матрица; б—формующий вкладыш

3Изготовление прямоугольных и изогнутых волноводных труб круглого поперечного сечения

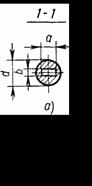

Круглый волновод представляет собой трубу с проводящей внутренней поверхностью, снабженную на концах присоединительными фланцами. Используются прямолинейные и изогнутые волноводы.

Основными технологическими задачами при изготовлении круглых волноводов являются: обеспечение требуемой чистоты токонесущих поверхностей и минимальной эллиптичности канала т.к. если волновод имеет эллиптичность, то энергия основной волны переходит к возбуждаемым при этом паразитным волнам.

В качестве заготовок круглых волноводов используются стандартные тянутые трубы повышенной точности. Эллиптичность этих труб превышает допустимые значения эллиптичности для круглых волноводов. Поэтому на предприятиях, изготовляющих волноводы, осуществляется дополнительная калибровка заготовок.

Технологический процесс изготовления прямолинейных волноводов круглого сечения следующий:

1) калибровка заготовок волноводных труб;

2) обработка на волноводной трубе посадочных мест под фланцы;

3) изготовление фланцев;

4) сборка фланцев с волноводной трубой;

5) обработка контактной поверхности фланцев;

6) нанесение гальванических покрытий;

7) отделка токонесущих поверхностей.

Этот технологический процесс не отличается по построению от процесса изготовления прямолинейного волновода прямоугольного поперечного сечения.

Для калибровки внутреннего диаметра круглых волноводных труб в основном используют два способа:

а) калибровка протягиванием;

б) импульсная магнитная калибровка.

Калибровка протягиванием;

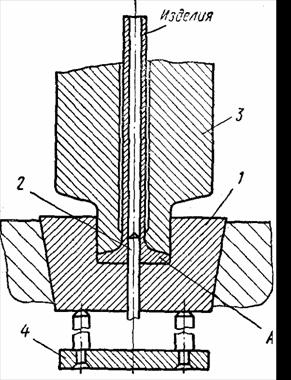

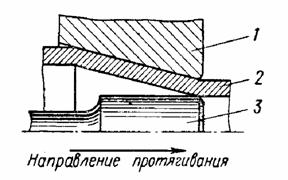

При этом способе применяется протягивание заготовки через волоку, с помещенной внутри трубы формующей оправкой (рис. 1.48).

Рис. 1.48. Калибровка внутреннего диаметра круглой волноводной трубы протягиванием через волоку с формующей оправкой: 1— волока; 2 — заготовка; 3 — формующая оправка

Для волноводных труб с толщиной стенки равной или меньше 1,5 мм в качестве заготовки используется труба с толщиной стенки 2—3 мм. Минимальное число проходов при калибровке определяется допустимой степенью деформации для данного материала.

Для восстановления пластических свойств заготовки после очередного прохода производится отжиг. Минимальное отклонение от формы круга для труб диаметром менее 30 мм при калибровке составляет 0,08 мм.