- •1. Выбор электродвигателя и кинематический расчет

- •2. Расчет быстроходной конической передачи

- •3. Расчет тихоходной зубчатой передачи

- •4.Первый этап компановки редутора

- •4. Предварительный расчет валов

- •5. Конструктивные размеры шестерни зубчатых колес

- •6. Конструктивные размеры корпуса и крышки редуктора

- •7. Проверка прочности шпоночных соединений

- •8. Подбор подшипников и проверка их долговечности

- •9. Уточненный расчет валов

- •10. Выбор муфты

- •11. Смазка

- •12. Объем масла

СОДЕРЖАНИЕ

ВВЕДЕНИЕ ……………………………………………………………………….2

……………………………………………………………………….2

1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ…..3

2. РАСЧЕТ БЫСТРОХОДНОЙ КОНИЧЕСКОЙ ПЕРЕДАЧИ……………...5

3. РАСЧЕТ ТИХОХОДНОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ………………………12

5. ПЕРВЫЙ ЭТАП КОМПАНОВКИ РЕДУКТОРА….……………………….16

4. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ………………………………..18

6. КОНСТРУКТИВНЫЕ РАЗМЕРЫ ШЕСТЕРНИ ЗУБЧАТЫХ КОЛЕС…19

7. РАЗМЕРЫ КОРПУСА И КРЫШКИ РЕДУКТОРА ……………………..20

8. ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ…………..21

9. ПОДБОР ПОДШИПНИКОВ И ПРОВЕРКА ИХ ДОЛГОВЕЧНОСТИ…23

10. УТОЧНЕННЫЙ РАСЧЕТ ВАЛОВ………………………………………...31

11. ВЫБОР МУФТЫ…………………………………………………………..34

12. СМАЗКА……………………………………………………………………35

13. ВЫБОР МУФТЫ…………………………………………………………..35

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ………..…………………36

ВВЕДЕНИЕ

Редуктор - механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Редуктор состоит из корпуса (литого чугунного или сварного стального) в котором размещаются элементы передачи - зубчатые колеса, валы, подшипники и т.д.

В серийном производстве широко распространены стандартизованные литые корпуса редукторов. Чаще всего в тяжёлой промышленности и машиностроении применяются корпуса из литейного чугуна, реже из литейных сталей. Когда требуется максимально облегчить конструкцию применяют легкосплавные корпуса. На корпусе редуктора чаще всего имеются места крепления — лапы и/или уши, за которые перемещают и/или крепят редукторы к основанию. На выходе валов располагают уплотнения для предотвращения вытекания масла. На корпусах редукторов зачастую располагают конструкционные элементы, предотвращающие увеличение давления внутри редуктора, возникающее от нагрева редуктора при его работе.

В штучном производстве широко используются сварные корпуса, позволяющие получать индивидуальные конструктивные решения.

Целью

курсового проекта является ознакомление

студента с конструкцией редуктора, а

так же выявление связи между

конструированием, проектированием

деталей редуктора и самого механизма

и их изготовлением.

Целью

курсового проекта является ознакомление

студента с конструкцией редуктора, а

так же выявление связи между

конструированием, проектированием

деталей редуктора и самого механизма

и их изготовлением.

Курсовой проект содержит в себе: чертежи деталей; чертежи общих видов сборочных единиц; чертеж общего вида изделия, который объеденяет габаритный и монтажный чертежи; спецификация изделия и сборочнох единиц; расчётно‒пояснительную записку.

1. Выбор электродвигателя и кинематический расчет

КПД привода

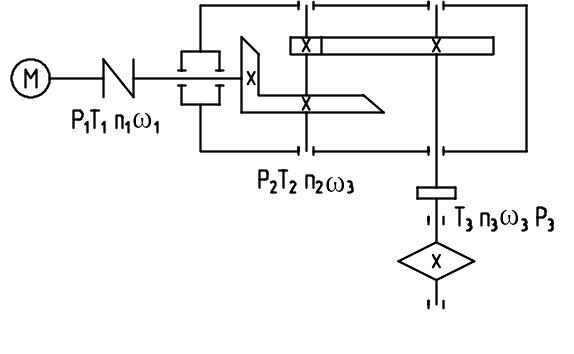

Рис. 1 Схема привода

Рис. 2 Схема нагрузки

η =η 14 · η2 · η3, где

η1 = 0,99 - кпд. пары подшипников качения

η2 = 0,97 - кпд. закрытой конической передачи

η3 = 0,97 - кпд. закрытой цилиндрической передачи

(лит.1, стр.61 табл.7)

η = 0,994 · 0,97 · 0,97= 0,9

Требуемая мощность электродвигателя

По ГОСТ 19523-81 выбираем электродвигатель 4А 80А4УЗ мощностью

Рэ=1,5 кВт и nd =1455 об/мин

Частота вращения колеса

Передаточное число привода.

Передаточное число тихоходной передачи

([2] стр.3 табл.1.3)

Тогда для быстроходной передачи

Принимаем u1=3,55,тогда

n1 = nd =1455 об/мин.

Крутящие моменты на валах

Т2 = Т1 · u1 · η1 · η2 =7,3 · 3,55 · 0,99 · 0,97 = 25 Н·м

Т3 = Т2 · u2 · η1 3 · η3 =25 · 3,55 · 0,993 · 0,97= 83 Н·м

2. Расчет быстроходной конической передачи

Для уменьшения размеров передачи выбираем для шестерни и колеса материал – сталь 45; термообработка – улучшение и закалка ТВ4, твердость зубьев НRC 45…50. Определим начальный средний диаметр шестерни

([3], стр.197)

Принимаем коэффициент

([3]

стр.197)

При

и твердости зубьев НВ > 350 по графику

Iа рис.12.18 ([.3], стр.186) находим коэффициент

и твердости зубьев НВ > 350 по графику

Iа рис.12.18 ([.3], стр.186) находим коэффициент

КНβ = 1,7

Допускаемые контактные напряжения

([3]стр.185)

При поверхностной закалке колес

ϭнlimb = 1,7 HRC+200

([3] стр.185 табл.12.4)

При

ϭнlimb = 1,7 · 47,5+200=1008 МПа

Общее календарное время работы привода за L=7лет

Эквивалентное число циклов нагружения зубьев колеса

([3] стр. 239)

Tmax=1,2T; tm=0,1t; nm=n2;

T1=7T; t1=0,5t; n1=n2;

T2=0,6T;

t2=0,4t;

n2=n2;

и

Для колеса при n2=410 об/мин и t=12264 ч

NНЕ=27 · 12264 ·410=1,35 · 108

Базовое число циклов нагружения N0=107 ([ 3] стр. 238)

Коэффициент долговечности

Тогда:

Полписать что находишь!!!!

Средний делительный диаметр шестерни.

dm1 = dwm1 = 34,6 мм

Ширина зубчатого венца

b = Ψbd · dm1 = 0,4 · 34,6 = 14 мм

Внешний делительный диаметр шестерни

dl2 = d l1 · u1 = 38,4 · 3,55 =136 мм

По ГОСТ 12289-76 принимаем ближайшее значение

dl2 = 150 мм b = 15 мм

Принимаем z1 =20, тогда z2 = z1· u1 =20 · 3,55 = 71

δ2 = 90- δ1 = 90 - 15,73 = 74,17

cosδ1 = cos15,73° = 0,9625

cosδ2 = cos74,27° = 0,2711

Основные размеры передачи.

dl1 = ml · z1 = 2,1 · 20 = 42 мм

dal1 = dl1 + 2ml · cosδ1 = 42 + 2 · 2,1 · 0,9625 = 46 мм

dl2 = ml · z2 = 2,1 · 71 = 150 мм

dаl2= dl2 + 2ml · cosδ2 = 150 + 2 · 2,1 · 0,2711 = 151 мм

Rm = Rl – 0,5b = 77,5- 0,5 · 15 = 70 мм

Средний модуль

dm1 = mm · z1 = 1,9 · 20 = 38 мм

dm2 = mm1 · u1 = 38 · 3,55 = 135 мм

Средняя окружная скорость

При такой скорости принимаем 8-ю степень точности колес.

Произведем проверку прочности зубьев шестерни на изгиб:

([3] стр.197)

Эквивалентное число зубьев шестерни

При zV1 = 21 коэффициент формы зуба

Y F =4,01 ([3] стр.192 рис.12.23)

При твердости зубьев НВ > 350

,

,

по графику I(а) ([3] стр.186 рис 12,18) находим коэффициент

КFβ = 1,9

Коэффициент

Ψm = Ψbd · Z1 = 0,4 · 20 = 8

([3] стр.197)

Допускаемое напряжение изгиба

([3]стр.194)

Для закаленных колес

([3]стр.195 табл.12.6)

Коэффициент динамичности при V=3,67м/с и 8-й степени точности

КFV = 1,06 ([3]стр.195 табл.12.5)

При односторонней нагрузке

КFС = 1 ([3]стр.194)

Коэффициент безопасности

SK=1,7 ([3]стр.194)

Коэффициент долговечности

([ 3] стр. 240)

Базовое число циклов нагружения N0=106 ([ 3] стр. 240)

Эквивалентное число циклов нагружения зубьев колеса

([3] стр. 239)

При

Tmax=1,2T; tm=0,1t; nm=n2;

T1=T;

t1=0,5t;

n1=n2;

T2=0,6T; t2=0,4t; n2=n2; и

([3] стр. 233)

Как видим прочность передачи достаточна.