- •Глава 4. Механизм газораспределения

- •4.1. Типы механизмов газораспределения

- •Р ис. 4.2. Схема привода клапана при расположении распределительного вала в блоке цилиндров:

- •Р ис 4.3. Механизм газораспределения с верхним расположением распределительного вала и клапанов:

- •4.2. Привод распределительного вала

- •4.3. Элементы механизма газораспределения

- •4.3.1. Сёдла клапанов, направляющие втулки и пружины

- •4.3.2. Штанги, коромысла, толкатели, распределительный вал

- •Типы компенсаторов

- •4.4. Переменные фазы газораспределения

- •4.4.1. Механизмы регулирования фаз

- •Роторный механизм

- •Механизм с тремя кулачками

- •Система с промежуточным рычагом

- •4.4.2. Электронное управление фазами газораспределения

- •4.4.3. Уход за механизмом газораспределения

- •Контрольные вопросы

4.3.2. Штанги, коромысла, толкатели, распределительный вал

Коромысла клапанов (рис. 4.8) служит для передачи усилий от штанги к стержню клапана. Их штампуют из углеродистых сталей 20 и 30. Применяют также легированные стали 20ХНЗА, 12ХЗА, ЭИ274 и др. Ударной части коромысла с помощью термической обработки придается высокая твердость.

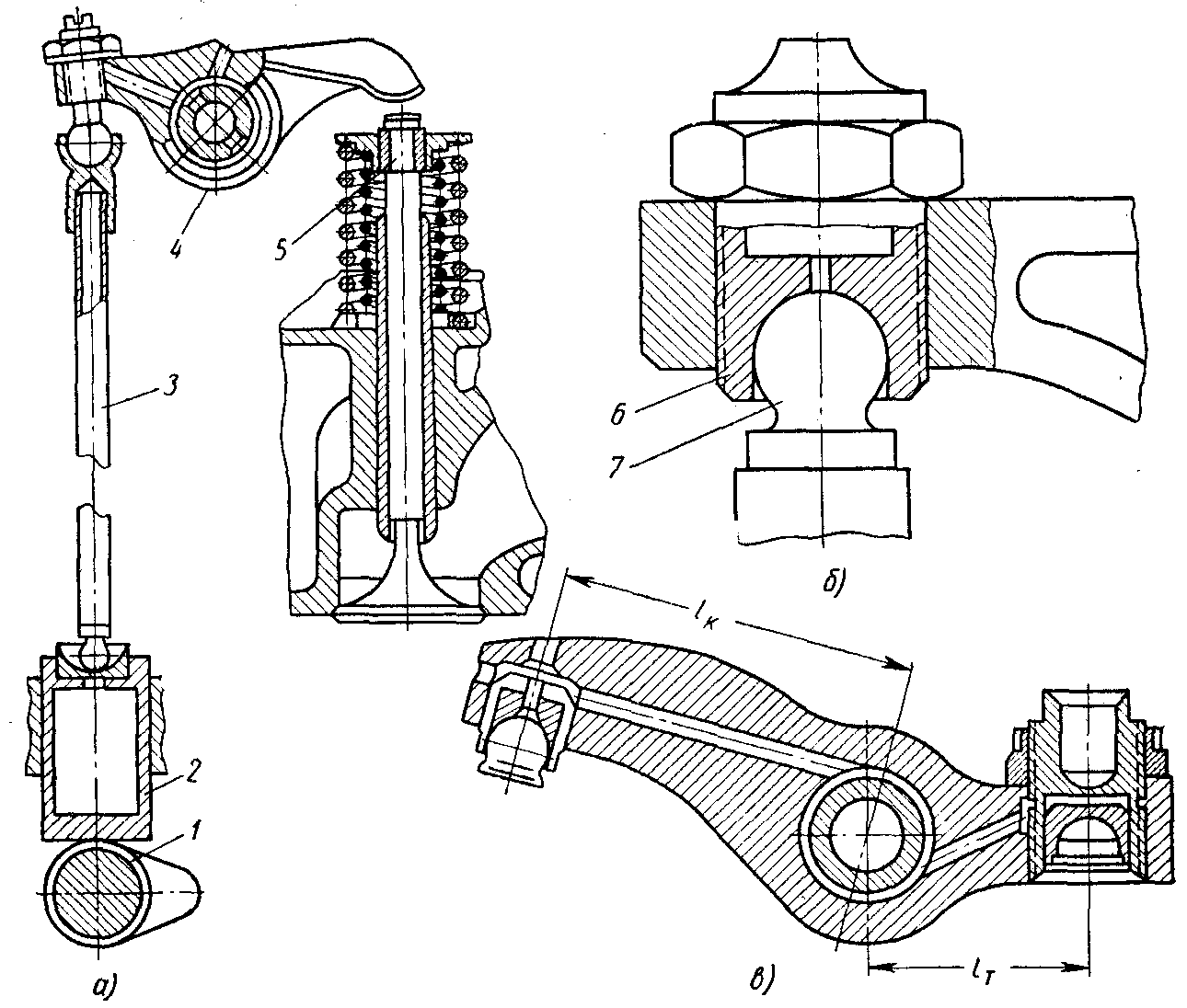

Рис. 4.8. Клапанный механизм:

а – элементы привода; б – соединение штанги с коромыслом; в – коромысло;1 – распределительный вал; 2 – толкатель; 3 – штанга; 4 – коромысло; 5 – клапан; 6 – регулировочный винт; 7 – сферический наконечник

Коромысло обычно делают двуплечим: один конец его соединяется со штангой, а другой – опирается на стержень клапана. Ось обычно неподвижна, а коромысла вращаются на ней на втулках или, реже, на игольчатых подшипниках. Иногда делают отдельные оси для коромысел каждого цилиндра, что упрощает монтаж и демонтаж деталей, расположенных в головке цилиндров.

Плечи коромысла, как правило, неодинаковы. На коротком плече коромысла обычно располагают винт для регулирования теплового зазора, стопорящийся контргайкой . Масло в подшипник подается под давлением обычно через сверления в стойке коромысла или его полой оси. Контактирующие сферические поверхности регулировочного винта и наконечника штанги смазываются или через сверления в коромысле, или через трубчатую штангу.

Штанги (рис. 4.9) изготовляют из стали или алюминиевого сплава в виде сплошного стержня или трубки . Они имеют высокую продольную устойчивость. На концы трубки напрессовываются стальные термообработанные наконечники с наружной или внутренней сферической поверхностью.

Рис. 4.9. Штанги:

а – штанга в виде сплошного стержня; б – штанга из трубки

Толкатели непосредственно передают движение от кулачков распределительного вала клапанам (нижним) или штангам (в двигателях с верхними клапанами). Они воспринимают передающиеся от кулачка боковые усилия, разгружая от них стержни и направляющие втулки клапанов.

Толкатели изготовляют из легированных сталей 15Х, 20Х 12ХНЗА и 18ХНЗА, из стали 45 с последующей поверхностной закалкой. В некоторых двигателях толкатели делают из отбеливающихся чугунов. Твердость рабочих торцов толкателя не должна быть ниже HRC 54–56.

Толкатели могут быть грибовидными (сферическими), цилиндрическими и роликовыми . Для уменьшения массы толкатели делают пустотелыми. Трущаяся поверхность толкателя в месте соприкосновения с кулачком имеет сферическую форму, так как при плоской форме возможны задиры вследствие погрешностей при изготовлении, кроме того, при сферической форме неперпендикулярность оси толкателя и образующих кулачка в меньшей степени влияет на работу толкателя.

Роликовые толкатели применяют для уменьшения износа трущихся поверхностей и потерь на трение в механизме газораспределения. В некоторых двигателях оси роликов устанавливают на игольчатых подшипниках. Недостатком роликового толкателя является значительная масса, большой износ оси ролика, если она установлена не на подшипнике качения, и сложность изготовления.

Рис. 4.10. Толкатели:

а – грибковый; б – цилиндрический; в – роликовый качающийся; г – роликовый цилиндрический; д – гидравлический

Гидрокомпенсаторы

При создании новых двигателей перед инженерами ставятся такие цели как экологичность, надежность, снижение уровня шума, экономичность, удобство в обслуживании, мощность. Эти требования учитываются при проектировании привода МГР и его элементов независимо от конструкции двигателя (с верхним или нижним расположением распределительного вала). Главной всегда является задача - исключить зазор клапанов и обеспечить стабильную работу двигателя в течение всего срока службы. В механической системе газораспределения температурное изменение длины и износ деталей газораспределительного механизма бесконтрольно меняют рабочий зазор. Вследствие этого, время фаз газораспределения начинает отклоняться от оптимальной величины.

Использование гидрокомпенсаторов зазора клапанов в системе МГР позволяет:

- уменьшить выброс вредных веществ. Конструктивно оптимизированные фазы газораспределения двигателя, а значит, и показатели состава отработанных газов остаются практически неизменными в течение всего срока эксплуатации и во всех режимах работы двигателя;

- снизить уровень шума двигателя, поскольку уменьшается шумообразующий зазор клапанов;

- уменьшить износ, поскольку между деталями МГР всегда обеспечивается жесткая кинематическая цепь, постоянно обеспечивающая низкую скорость посадки клапанов;

- облегчить обслуживание. Зазор клапанов не возникает в течение всего срока службы двигателя;