- •Вопрос 1(свойства тяжелого бетона)

- •Вопрос 2 (легированные стали)

- •Вопрос 3(жби)

- •Вопрос 4 (Композиционные строительные материалы. Полимерберон.)

- •45. Заполнители для бетона. Крупный заполнитель (классификация по происхождению, требования, свойства).

- •46. Заполнители для бетона. Вода (требования).

- •47. Добавки для бетона.

- •50. Защита древесины от гниения, поражения насекомыми и возгорания

Вопрос 3(жби)

Железобетон - это прочный, достаточно дешевый и неприхотливый строительный материал. При возведении любых строительных конструкций используются железобетонные фундаментные блоки, лестничные марши, бетонные перемычки и пр.

Железобетон представляет собой соединение стальной арматуры и бетона в единой конструкции, совокупность прочностных характеристик которой превосходит показатели каждого из отдельных компонентов.

Бетон, обладающий высокой прочностью на сжатие, в то же время отличается малым сопротивлением к растяжению. Армирование стальной проволокой позволило исправить ситуацию – в железобетонных конструкциях сжимающие нагрузки воспринимаются бетонным компонентом, а растягивающие компенсируются стальной арматурой.

Общие преимущества железобетонных конструкций:

долговечность – благодаря защите арматуры слоем бетона ж/б изделия не страдают от воздействий погодных факторов и служит длительные сроки – долгими десятилетиями.

огнеустойчивость – все ж/б конструкции обладают высокой огнестойкостью.

сейсмостойкость – максимальные величины сейсмостойкости достигаются за счет наличия особо прочного стального каркаса внутри ж/б конструкций.

малый уровень эксплуатационных расходов.

В железобетонных изделиях используется предварительно напряженная арматура – то есть прошедшая предварительное растяжение. Бетон также может быть предварительно напряженный, то есть прошедший предварительное обжатие. Это позволяет использовать бетон более прочных марок и лучшую сталь. Такие железобетонные конструкции проявляют более высокую трещинностойкость, выдерживают большие эксплуатационные нагрузки.

Современные железобетонные изделия разделяют по различным классификационным признакам (плотности, типоразмерам, виду армирования, типу использованного материала), в том числе – по типу использования:

дорожные плиты.

плиты перекрытий.

ж/б заборы.

фундаментные блоки.

ж/б кольца для колодцев.

лестничные марши.

Вопрос 4 (Композиционные строительные материалы. Полимерберон.)

Полимербетоном называется композиция полимера и наполнителя. При добавлении небольшого количества наполнителя в полимер прочность последнего снижается. Величина необходимого количества полимера (4-20%) напрямую связана с его вязкостью. Вязкость смолы может быть снижена нагревом, прессованием или другими техническими приёмами.

Полимербетонные композиции обладают физико-механическими свойствами во многом превосходящими свойства просто бетонов. Это повышенная пластичность, большая прочность, водонепроницаемость, повышенная морозостойкость, высокие адгезивные свойства, стойкость к истиранию, низкая пористость и т.д.

Из полимербетонов, благодаря их улучшенным потребительским свойствам, можно изготавливать высококачественные строительные материалы:

изоляционные и защитные покрытия для бетонов

кладочные растворы для высокопрочного кирпича

материалы для декоративной отделки фасадов зданий

атмосферостойкие краски

шпаклёвки для внутренних и наружных работ

штукатурки различного назначения

покрытия для полов и дорог

изготовление тёплых полов с использованием лёгких заполнителей

клеевые растворы для облицовочной плитки.

Благодаря высокой пластичности, низкой пористости и способности набирать прочность за короткий промежуток времени полимербетоны можно с успехом использовать для изготовления методами виброформования и литья декоративных изделий малой архитектуры, конструкционных несущих и декоративных накладных деталей для мебели и много других изделий

Вопрос № 9. Черные и цветные металлы, применяемые в строительстве.

Ответ:

Металлами называют вещества, характерными свойствами которых являются высокая прочность, пластичность, тепло- и электропроводность, особый блеск, называемый металлическим. Металлургия различает руды чёрных металлов (на основе железа) и цветных (в их состав не входит железо, всего около 70 элементов). Исключением можно назвать около 16 элементов: так называемые благородные металлы (золото, серебро и др.), и некоторые другие (например, ртуть, медь). Черные металлы представляют собой сплав железа с углеродом. Кроме того, в них могут содержаться в большем или меньшем количестве и другие химические элементы (кремний, марганец, сера, фосфор). С целью придать черным металлам специфические свойства в их состав вводят улучшающие или легирующие добавки (никель, хром, медь и др.). Черные металлы в зависимости от содержания углерода подразделяют на чугуны и стали. Чугун - железоуглеродистый сплав с содержанием углерода 2-4,3%. В зависимости от назначения различают чугуны литейные, чугуны передельные и чугуны специальные. Литейные чугуны применяют для отливки различных строительных деталей; предельные — используют для производства стали; специальные чугуны — в качестве добавок при производстве стали и чугунного литья специального назначения. Сталь - ковкий железоуглеродистый сплав с содержанием углерода до 2%. В зависимости от способа получения стали разделяют на мартеновские, конвертерные и электростали. По химическому составу в зависимости от входящих в сплав химических элементов стали бывают углеродистые и легированные. К углеродистым сталям относят сплавы железа с углеродом и примесями марганца, кремния, серы и фосфора. Углеродистую сталь, полученную различными способами, по характеру застывания принято разделять на спокойную, полуспокойную и кипящую. Легированными называют стали, в состав которых входят легирующие добавки (никель, хром, вольфрам, молибден, медь, алюминий и др.). По назначению стали могут быть конструкционные, применяемые для изготовления различных строительных конструкций и деталей машин, специальные, характеризующиеся высокой жаро- и износостойкостью, а также коррозионной стойкостью, и инструментальные. Цветные металлы в чистом виде весьма редко используют в строительстве. Значительно чаще находят применение сплавы цветных металлов, которые по истинной плотности разделяют на легкие и тяжелые. Легкие сплавы получают на основе алюминия или магния. Наиболее распространенными легкими сплавами являются алюминиево-марганцевые, алюминиево-кремнеземистые, алюминиево-магниевые и сплавы дюралюминия. Их используют для несущих (фермы и др.) и ограждающих (оконные переплеты и др.) конструкций зданий и сооружений. Тяжелые сплавы получают на основе меди, олова, цинка, свинца. Среди тяжелых сплавов в строительстве применяют бронзу (сплав меди с оловом или сплав меди с алюминием, железом и марганцем) и латунь (сплав меди с цинком). Из этих сплавов изготовляют архитектурные детали и санитарно-техническую арматуру.

|

Вопрос №10.Свойства бетонной смеси. Подвижность и жесткость, методы их определения.

Ответ:

Свойства бетонной смеси

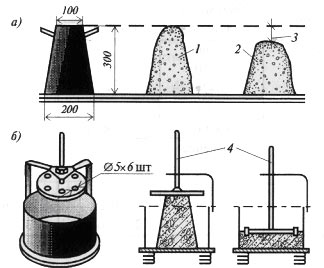

Реологические свойства бетонной смеси Бетонной смесью называют рационально составленную и тщательно перемешанную смесь компонентов бетона до начала процессов схватывания и твердения. Состав бетонной смеси определяют, исходя из требований к самой смеси и к бетону. По своему строению бетонная смесь представляет единое физическое тело, в котором частицы вяжущего, вода и зерна заполнителя связаны внутренними силами взаимодействия. Основной структурообразующей составляющей в бетонной смеси является цементное тесто. По мере развития процесса гидратации цемента возрастает Дисперсность частиц твердой фазы и увеличивается клеящая и связующая способность цементного теста. Независимо от вида бетона бетонная смесь должна удовлетворять Двум главным требованиям: обладать хорошей удобоукладываемостью, соответствующей применяемому способу уплотнения, и сохранять при транспортировании и укладке однородность, достигнутую при приготовлении. При действии возрастающего усилия бетонная смесь вначале претерпевает упругие деформации, когда же преодолена структурная прочность, она течет подобно вязкой жидкости. Поэтому бетонную смесь называют упруго-пластично-вязким телом, обладающим свойствами твердого тела и истинной жидкости. Свойство бетонной смеси разжижаться при механических воздействиях и вновь загустевать в спокойном состоянии называется тиксотропией. Технические свойства бетонной смеси При изготовлении железобетонных изделий и бетонировании монолитных конструкций самым важным свойством бетонной смеси является удобоукладываемость (или удобоформуемость), т.е. способность заполнять форму при данном способе уплотнения, сохраняя свою однородность. Для оценки удобоукладываемости используют три показателя: подвижность бетонной смеси, являющуюся характеристикой структурной прочности смеси; жесткость (Ж), являющуюся показателем динамической вязкости бетонной смеси; связность, характеризуемую водоотделением бетонной смеси после ее отстаивания. Подвижность бетонной смеси характеризуется измеряемой осадкой (см) конуса (ОК), отформованного из бетонной смеси, подлежащей испытанию. Вычисляется как среднее двух определений, выполненных из одной пробы смеси, выполненных из одной пробы смеси. Если осадка конуса равна нулю, то удобоукладываемость бетонной смеси характеризуется жесткостью. Жесткость бетонной смеси характеризуется временем (с) вибрирования, необходимым для выравнивания и уплотнения предварительно отформованного конуса бетонной смеси в приборе для определения жесткости. Цилиндрическое кольцо прибора (его внутренний диаметр 240 мм, высота 200 мм) устанавливают и жестко закрепляют на лабораторнойвиброплощадке. В кольцо вставляют и закрепляют стандартный конус, который заполняют бетонной смесью в установленном порядке и после этого снимают. Диск прибора с помощью штатива опускают на поверхность отформованного конуса бетонной смеси. Затем одновременно включают виброплощадку и секундомер; вибрирование производят до тех пор, пока начнется выделение цементного теста из отверстий диска диаметром 5 мм. Время виброуплотнения (с) и характеризует жесткость бетонной смеси. Ее вычисляют как среднее двух определений, выполненных из одной пробы смеси.

Определение удобоукладываемости бетонной смеси: а) прибор (конус) для определения подвижности бетонной смеси: 1 - жесткая смесь; 2 - подвижная смесь; 3 - осадка конуса; б) прибор для определения жесткости бетонной смеси: 4 - схема испытания. Связность бетонной смеси обуславливает однородность строения и свойств бетона. Очень важно сохранить однородность бетонной смеси при перевозке, укладке в форму и уплотнении. При уплотнении подвижных бетонных смесей происходит сближение составляющих ее зерен, при этом часть воды отжимается вверх. Уменьшение количества воды затворения при применении пластифицирующих добавок и повышение водоудерживающей способности бетонной смеси путем правильного подбора зернового состава заполнителей является главными мерами борьбы с расслоением подвижных бетонных смесей. |

|

Вопрос № 11. Диаграмма состояния железо-углерод (феррит, аустенит, линия ликвидуса и солидуса).

Ответ:

Диаграмма состояния системы железо - углерод.

Металлические сплавы — это сложные по составу вещества на основе металлов, сохраняющие их основные свойства: высокую электро - и теплопроводность, литейные свойства, ковкость и др. Сплав может быть в жидком и твердом состоянии. В жидком состоянии существует только одна жидкая фаза, а в твердом у сплавов может быть несколько фаз в виде твердых растворов, химических соединений и механических смесей.

Твердые растворы состоят из двух и более компонентов, в которых атомы растворимого компонента располагаются в кристаллической решетке основного компонента, замещая его атомы, либо внедрясь в кристаллическую решетку.

Химические

соединения могут быть в виде металлов

с неметаллами (Fe3C) или металлов с металлами

(CuAl2, CuNi). Они обладают конкретными физико

- механическими свойствами. Например,

цементит (Fe3C) имеет высокую твердость,

повышенную хрупкость и изкую

электропроводность.

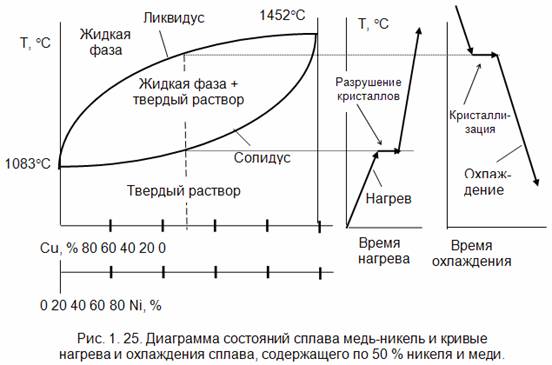

Механические смеси состоят из нескольких компонентов, которые при затвердевании (кристаллизации) не взаимодействуют друг с другом. Каждая из фаз сохраняет свою кристаллическую решетку. Например, у сталей могут одновременно быть смеси феррита и аустенита, или перлита и цементита. Диаграммы состояния строятся на основе кривых нагрева и охлаждения. Рассмотрим сплав (рис. 1.25) медь - никель (Cu — Ni). Атомы Cu и Ni могут соединяться в любых пропорциях (0…100%), образуя твердый раствор, при этом атомы Ni могут замещать в кристаллической решетке Cu все атомы. По горизонтальной оси откладывается содержание компонентов в твердом растворе, а по вертикальной - температура. Точка 1083 ° C показывает температуру плавления меди, а точка 1452 ° C –никеля. Нижняя линия (солидус) – то граница твердого раствора. Ниже ее оба металла и смесь находятся в твердом состоянии (в кристаллическом виде). Выше верхней линии (ликвидуса) располагается область жидкого раствора обоих этих металлов и сплавов. В чечевице, очерченной нижней и верхней линиями, лежит область смеси кристаллов и более тугоплавкового металла с капельками более легкоплавкого.

В правой части рисунка 1.25 находятся кривые нагрева и охлаждения смеси (в данном случае представлена 50 % смесь) этих металлов. На основании таких кривых, полученных для различных смесей в интервале 0…100% и построена диаграмма состояний. На кривых нагрева и охлаждения видны горизонтальные линии: при разрушении кристаллов тепло подводится, но повышения температуры нет, т.к. это тепло расходуется на разрушение кристаллов; при кристаллизации, наоборот, выделяется тепло, поэтому температура сплава по времени не снижается.

Для компонентов (пример для смеси свинец –сурьма), неограниченно растворимых в жидком состоянии и совершенно нерастворимых в твердом состоянии, с образованием механической смеси (эвтектики), диаграмма представлена на рис. 1.26.

На первом участке диаграммы ниже линии температур 327…243 ° C кристаллизуется свинец, а далее на участке температур 243…631 ° C — сурьма. В точке С кристаллизуется свинец и сурьма, и жидкость без промежуточных фаз переходит в твердое состояние. Эта смесь называется эвтектикой. До нее будет доэвтектический сплав (Р b + Э), а после заэвтектический сплав (Sb + Э). В точке С самая низкая температура плавления (243 ° C) сплава.

Имеется связь характера диаграмм состояний со свойствами (электропроводность, твердость, прочность и т. д.). Так для первой группы сплавов –твердых растворов, с ростом концентрации компонента (например, Ni на рис. 1.25) механические свойства (твердость., прочность) увеличиваются, а для второй группы (рис. 1.26) имеется точка экстремума, т. е. сначала механические характеристики повышаются, а далее снижаются.

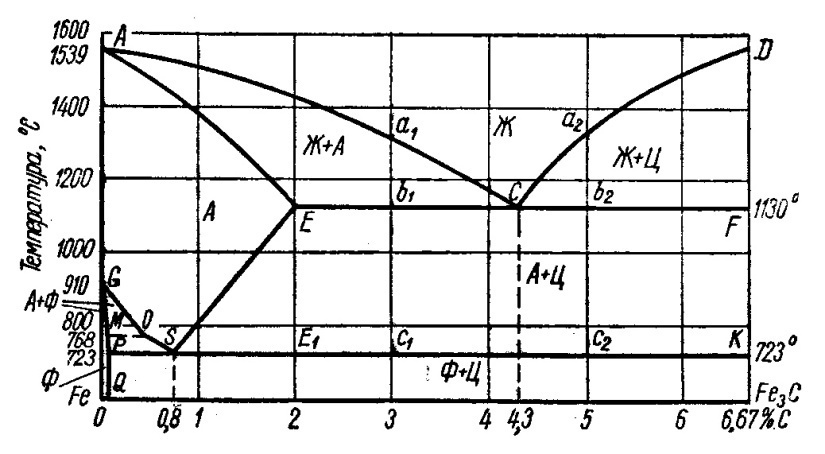

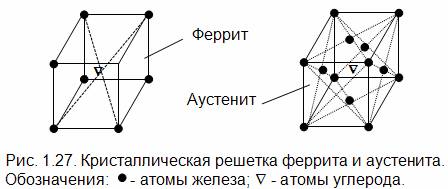

Структурные составляющие железо - углеродистых сплавов представлены в виде твердых растворов (рис. 1. 27) (феррит и аустенит), химического соединения (цементит) и механических смесей (перлит, ледобурит)

Феррит это твердый раствор внедрение углерода в a —ж елезо. Он очень мягкий и пластичный, хорошо проводит тепло и электричество, сильно магнитен. Углерода в нем очень мало (около 0,002 %). В микроструктурах металла цементит имеет белый цвет. Углерод замещает центральный атом объемно - центрированной кубической решетки (a — железо) или вакансии кристаллической решетки.

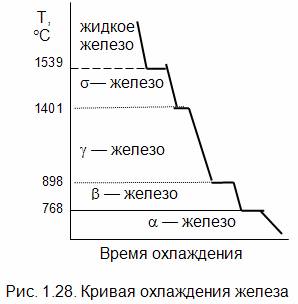

Фазовые превращения (рис. 1.28) происходят по мере изменения температуры. При нагреве до 768° С a — железо теряет свои магнитные свойства, но кристаллическая решетка не меняется.

При 898° С – эта решетка превращается в гранецентрированную кубическую решетку, называемую g — железом. Аустенит это твердый раствор внедрения углерода в y –железо. Он не магнитен, сравнительно мягкий, углерода содержится в нем максимально до 2 %.

При 1401° С g — железо превращается в s — железо с объемно — центрированной решеткой, существующей до температуры плавления железа (1539 ° С).

Цементит — это химическое соединение (карбид железа Fe3C), содержащее 6,67 % углерода и имеющее высокую твердость и хрупкость, плохо проводящее электрический ток и тепло. Цементная сетка является светлой на микроструктурах сплава. Цементит является неустойчивым химическим соединением и при высоких температурах происходит его распад на железо и углерод:

Fe3 C ® Fe + C.

Ледебурит—это механическая смесь (эвтектика), состоящая из аустенита и цементита и содержащая 4,3 % углерода, образуется при температурах ниже 1147° С , имеет высокую твердость и хрупкость.

Перлит – механическая смесь (эвтектоид), состоящая из тонких пластинок или зерен цементита и феррита, образуется в результате распада аустенита при температурах ниже 727 ° С. Углерода в перлите 0,8 %.

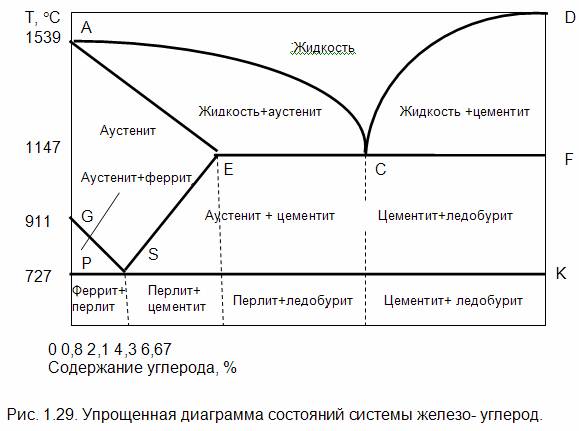

На основе кривых (рис. 1.28) охлаждения и нагрева сплавов Fe-C строится диаграмма состояний (рис.1.29) системы железо-углерод. На ней имеются линии: ликвидуса – АСД; солидуса - AECF. Выше линии ликвидуса металл находится в жидком состоянии, а ниже линии солидуса - в твердом (кристаллическом) состоянии. Остальные линии отражают превращения в сплавах, происходящие после затвердевания. Ниже линии солидуса, при дальнейшем снижении температуры происходят структурные изменения, т.е. перекристаллизация уже в твердом состоянии (вторичная кристаллизация).

В точке S аустенит распадается на твердую однородную смесь кристаллов феррита и цемента — перлит. Сплав в точке S — эвтектоидный, при содержании углерода меньше 0,8% доэвтектоидный, а более 0,8% — заэвтектоидный. После 0,8% происходит распад аустенита с выпаданием из него вторичного цементита.

Точка А –это температура плавления чистого железа Fe, а точка Д — температура плавления цементита Fe3C. Точка Е (2,14 % С) делит сплав на две группы: стали и чугуны. Левее точки Е будут стали, а правее - чугуны.

Температура плавления стали с увеличением количества углерода С в ней снижается, а чугунов после 4,3 % — увеличивается.

Сразу после затвердевания структура сталей состоит из аустенита, а чугунов из смесей: аустенит + ледебурит; цементит + ледебурит.

При охлаждении доэвтектоидных сталей (С < 0,8%, т.е. левее точки S) аустенит распадается, из него выделяется феррит.

В эвтектоидной точке С будет механическая смесь кристаллов аустенита и цементита — ледебурит. Правее точки С выделяется цементит. Сплавы чугунов левее точки С — доэвтектоидные, правее — заэвтектоидные.

Белые чугуны (белый оттенок на изломе).состоят из ледебурита и цементита Они твердые, хрупкие, трудно механически обрабатываются. Используются для передела в сталь.

Если углерод в сплаве находится в свободном состоянии, т.е. в виде графита, то это серые чугуны.

Диаграмма железо — углерод имеет большое практическое значение для инженеров. По ней можно определить температуру плавления и затвердевания сталей и чугунов, интервалы температур при обработке сталей давлением (ковка, штамповка) и термической обработке (закалка, отпуск), т.е. она нужна металлургу, кузнецу и термисту.

Вопрос №12.Основные требования к бетонам и бетонным смесям

Ответ:

ТРЕБОВАНИЯ К БЕТОНУ И БЕТОННОЙ СМЕСИ К бетону и бетонной смеси предъявляют следующие требования: прочности — проектная марка или допустимая прочность после тепловой обработки сборных конструкций или при распалубке монолитных, либо прочность при передаче напряжения арматуры на бетон; объемной массы бетона в сухом состоянии и допустимой влажности его после тепловой обработки (для легких бетонов); долговечности, т. е. надежной и длительной работе бетона в конструкции; жесткости (подвижности) бетонной смеси, определяющей возможность плотной укладки ее в конструкцию при наименьшем расходе цемента в бетоне. Требования к прочности бетона в конструкциях указаны на чертежах, в стандартах или инструкциях н технических условиях на изготовление. Требования к долговечности (морозостойкость, водонепроницаемость и др.), как правило, указаны в проекте. Вязкость бетонной смеси и прочность бетона—независимые показатели качества — находятся в неразрывной связи между собой. Достижение заданной прочности возможно лишь при условии, что бетонная смесь обладает необходимой для формирования подвижностью, которую ориентировочно выбирают по СН 386-74, но потом обязательно уточняют на объекте в соответствии с условиями укладки и имеющимся оборудованием. Применять бетонные смеси с показателями жесткости более 100 с можно при условии использования для уплотнения машин, обеспечивающих получение заданной плотности бетона., Осадка конуса бетонной смеси, предназначенной для перекачивания бетононасосом, должна быть не менее 4 см, а для пневмотранспорта — не менее 10 см. Жесткость (подвижность) смеси при заданном цементно-водном отношении зависит от количества цементного теста в бетоне. Определяющим фактором ее является абсолютный расход воды в смеси. Показатели жесткости при заданном расходе воды колеблются в широких пределах. Помимо водопо-требностн цемента и максимальной крупности заполнителя, существенное влияние на них оказывает форма зерен крупного заполнителя и качество песка. В целях экономии цемента следует выбирать наименьшую из возможных подвнжностей или наибольшую из возможных жесткостей. Товарная бетонная смесь при поступлении на место потребления должна иметь осадку конуса, требуемую условиями укладки и транспортировки, но не более 8 см. Прочность плотно уложенного легкого бетона зависит от прочности цементного камня и пористых заполнителей. Прочность тяжелого бетона зависит от качества цементного камня, если он заполняет все пустоты между заполнителем, а поверхность всех зерен окружена им. Долговечность бетона обеспечивают как подбором соответствующих материалов, так и приданием цементному камню плотности за счет устранения избытка воды затворения, необходимым количеством цементного теста, уходом за уложенным бетоном, устраняющим деструктивные явления (например, обеспечением мягкого режима тепловлажностной обработки).

№17

Отформованные и уплотненные изделия или конструкции из бетона подвергают тепловой, тепловлажностной, автоклавной или другой обработке, чем достигается существенное ускорение процессов твердения. Прочность при нормальных условиях твердения на-растает сравнительно медленно, поэтому приходится длительное время ожидать получения необходимой прочности изделий, например 60—70% от марочной, определяемой в 28-суточном сроке хранения. Самым распространенным способом ускорения структурообразования и упрочнения служит тепловая обработка в пропарочных камерах периодического или непрерывного действия или в формах с термоподдонами. Применяют также бетонирование с электроразогревом смеси. Для этого бетонную смесь в течение 10—15 мин разогревают до температуры 50—90°С с помощью электронагревательных устройств, укладывают в стальную опалубку, уплотняют и укрывают от охлаждения, что позволяет поднять суточную прочность бетона до 60—65% марочной. Ускорить твердение бетона можно также химическими методами: путем введения в бетонную смесь небольших количеств хлористого натрия, хлористого кальция, растворимого стекла или комплексных веществ — нитрит-нитрата натрия, нитрита натрия, солей более сложного состава и др. На практике используют одновременно несколько способов ускорения твердения, что приводит обычно к получению значительного технико-экономического эффекта, позволяет производить бетонирование в зимнее время при температурах -10, -15°С и ниже. При введении химических добавок удается снижать водосодержание, поскольку некоторые добавки оказывают пластифицирующее воздействие на бетонную смесь. За последние годы разработан способ — эргобетонирование1, который заключается в том, что бетонную смесь в процессе ее перемешивания подвергают интенсивному одновременному и согласованному обрабатыванию механической (вибрационной), тепловой и электрической энергиями, одновременному барботированию в уcловиях магнитной пароионной среды. Последующее постепенное остывание отформованного материала благоприятствует более полному протеканию процессов структурообразования с минимумом технологической пористости. Наилучший способ такой комбинированной синэнергообработки воспроизводится с помощью специального оборудования — синэнергогенератора. Разработаны высокоэффективные пластификаторы и суперпластификаторы, с введением которых можно уменьшать на 20—30% и более содержание воды в бетонной смеси, т. е. уменьшать В/Ц, а следовательно, увеличивать прочность бетона, например в суточном возрасте на 50% и более, в месячном — на 30—40%. Если количество воды в бетонной смеси не уменьшать, то при добавлении суперпластификатора эта смесь становится литой, легкоподвижной, удобной при изготовлении тонкостенных конструкций или фасонных деталей с тесно расположенной арматурой. Литые бетонные смеси удобны также при подаче их бетононасосом, при создании плотной поверхности изделий. Добавление суперпластификатора несколько удорожает бетон, но увеличивает производительность труда при изготовлении изделий, уменьшает продолжительность тепловлажностной обработки бетона. В качестве суперпластификаторов используют либо сульфинированные меламиноформальдегидные смолы, либо низкомолекулярные полимеры продукты взаимодействия нафталинсульфо-кислоты и формальдегида. Такого рода добавки способствуют диспергированию гидратированного цемента, обволакиванию дисперсных частиц экранирующими пленками органического вещества с эффектом пластификации смеси без нарушения основных процессов отвердевания и формирования структуры цементного камня и бетона. При применении пластифицирующих добавок проверяют, особенно при использовании новых добавок, чтобы они не были воспламеняющимися, ядовитыми, не вызывали коррозии металлической арматуры в бетоне. Для повышения интенсивности твердения бетона кроме тепло-влажностной обработки иногда активируют воду затворения. Так, по данным И.М. Грушко, добавление в воду щелочи, например едкого натра, и части отдозированного цемента с последующей обра-боткой ультразвуком и электромагнитным полем способствует образованию микрокристаллических частиц как «затравок» в твердеющем цементном тесте. В производственных условиях осуществляют постоянный технологический к

№18

Углеродистые стали имеют сложный химический состав. Кроме основных компонентов - железа (97-99,5%) углерода- они содержат примеси никеля, хрома, кремния, марганца. Серы, фосфора, кислорода, азота, водорода или других элементов. Углеродистыми являются стали которые содержат мало примесей, но достаточно углерода. Углерод и примеси оказывают непосредственное влияние на свойства и структуру стали. Сера попадает в стали из руд и печных газов(SO2-продукт горения топлива) Она является вредной примесью и ее допускается в стали не более 0,035-0.06%. Сталт содержащая повышенное количество серы, не поддается горячей обработке давлением вследствии красноломкости (хрупкость до температуры до температуры каления) При обработке же стали прокатом или ковкой с нагреванием до 1000-2000С эвтектика расплавляется, вследствие чего нарушается связь между зернами стали. Возникают трещины и надрывы в местах расположения эвтектик. При введении в сталь марганца вредное влияние серы, красноломкость практически исключаются.

Сернистые включения значительно понижают механические свойства стали, улучшают ее коррозионную стойкость и свариваемость, облегчают обработку стали резанием.

Фосфор содержится в железной руде, флюсах, топливе и является вредной примесью в стали. Его содержания ограничивается не более чем 0.025-0.045%. Он растворяется в феррите, искажая его кристаллические решетки, в следствии чего резко повышает температуру перехода стали в хрупкое состояние, т.е. вызывает так называемую хладноломкость стали.

Фосфор повышает прочность, уменьшает пластичность и вязкость стали. Он неоднородно распределяется в стальном слитке (ликвация), в следствии чего некоторые средние участки стального слитка содержат повышенное количество фосфора обладают значительно повещенной вязкостью.

№19

Бетоны на основе неорганических вяжущих веществ представляют собой искусственные строительные конгломераты, получаемые в результате твердения рациональной по составу, тщательно перемешанной и уплотненной бетонной смеси из вяжущего вещества, воды и заполнителей.

Долговечность бетонных конструкций в большой мере обусловливают деформативные свойства бетона. Особо следует выделить ползучесть, которая проявляется при сжимающих, растягивающих и других напряжениях, действующих в течение длительного времени. Ползучесть в бетонах в значительной мере обусловлена ползучестью цементного камня и возрастает с увеличением в нем теплоты по мере роста водо-цементного отношения. Но ползучесть зависит также от качества заполнителя. Она больше при уменьшении модуля упругости горной породы, применяемой для получения заполнителя. Кроме того, ползучесть связана с наличием микротрещин в контактной зоне на границе цементного камня с заполнителем и зависит еще от ряда других причин.

При твердении бетона возникают линейные и объемные деформации под влиянием усадки и набухания, что приводит к появлению трещин, поэтому стремятся уменьшить размеры этих деформаций. В возрасте 1—1,5 года конечный размер усадки бетона составляет от 0,1 до 1,5 мм/м, что зависит от разновидности принятого цемента, количества цементного камня в бетоне, внешних температур-но-влажностных условий. Вызывают деформации и температурные колебания воздуха или другой внешней среды

Определенную пользу в «залечивании» возникающих при твердении дефектов и усадочных деформаций может приносить, статические и даже комплексные (статические с динамическими и вибрационными) нагрузки на молодой бетон. При определенных условиях раннее нагружение твердеющего бетона приносит закономерное упрочнение, что происходит вследствие некоторой благоприятной перестройки микро- и макроструктуры при твердении под нагрузкой. Важно только, чтобы напряжения не превышали предела длительной прочности бетона на ранней стадии его твердения. На снижение величины усадки бетона оказывает влияние повышение плотности заполнителя, его гранулометрический состав, снижение водоцементного отношения, оптимизация структуры бетона. Применение напрягающих и расширяющихся цементов также благоприятствует получению бетонов с компенсированной усадкой, повышенной морозостойкостью и водонепроницаемостью .

Непроницаемый бетон может оказаться проницаемым при более высоких давлениях воды или при жидкостях, которые более подвижны, с меньшей вязкостью, например легких нефтепродуктах. В таких случаях повышают непроницаемость бетона введением уплотняющих (например, алюмината натрия) и гидрофобизирующих добавок, употреблением защитных синтетических пленок. Фильтрация нефтепродуктов снижается при добавлении в бетонную смесь хлорного железа или других проверенных добавок. Для всех жидких сред, особенно воды, фильтрация (проницаемость их) затруднена при использовании в бетоне расширяющегося и напрягающего портландцементов.

№20

Кислотоупорный бетон

Кислотоупорный бетон приготовляют из смеси плотных кислотостойких заполнителей (кварцевого песка и щебня из горных пород— андезита, бештаунита, базальта, диабаза, кварцита и др.) и кислотоупорного цемента. Такой цемент получают из тонкоизмельченной смеси кварцевого песка и кремнефтористого натрия, затворенного водным раствором силиката калия или натрия (жидкого стекла).

При оптимальном подборе заполнителей и состава кислотоупорного цемента можно получить кислотоупорный бетон с пределом прочности при сжатии до 29,4 МН/м2 (300 кГ/см2). Твердение кислотоупорного бетона должно проходить в теплой и сухой воздушной среде. Кислотоупорный бетон и растворы используют для изготовления резервуаров, труб и различной аппаратуры химической промышленности взамен дорогостоящего листового свинца, кислотоупорной керамики, тесаного природного камня и других материалов.

21.Одной из основных технологических задач является проектирование состава бетонной смеси. Разработан ряд методов проектирования состава, в том числе имеются официальные руководства, облегчающие решение этой задачи. Каждый раз необходимо выбирать тот метод проектирования (или подбора), который при принятой технологии способен обеспечить получение наиболее достоверного состава и оптимальной структуры бетона. Тогда формируется качество бетона, при котором имеется не только комплекс заданных, но и экстремальных показателей свойств, что соответствует закону створа. При всех методах на начальной стадии производится обоснованный выбор исходных материалов, чему способствуют табличные данные и вспомогательные графики, помещаемые в соответствующие руководства по подбору составов. В них выбор материалов обусловлен проектной маркой бетона к определенному возрасту, разновидностью конструкций и эксплуатационными условиями с учетом марки бетона по морозостойкости, водонепроницаемости и др. На втором этапе проектирования производится определение количественных соотношений принятых материалов, что достигается с помощью несложных расчетов и опытов в лаборатории. Важно обосновать такие количественные соотношения компонентов бетонной смеси, при которых принятая технология в состоянии обеспечить получение бетона необходимого качества и оптимальной структуры. На третьем этапе получают пробный замес бетонной смеси и более детально проверяют ключевые качественные показатели, а при необходимости производят уточнение (корректирование) проектного состава.

22.Асфальтовый бетон —широко распространенная разновидность дорожного бетона, используемая также а аэродромном, гидротехническом, промышленном строительстве.

Требования к заполнителям в основном аналогичны вышеизложенным для дорожного цементного бетона, однако имеются и специфические, обусловленные свойствами асфальтового вяжущего вещества и технологией получения асфальтобетона.

Согласно ГОСТ 9128—84, требования к заполнителям для асфальтобетона зависят от его марок и типов. По качеству асфальтобетон делится на три марки: I, II, III. Наиболее высокие требования предъявляются к заполнителям для асфальтобетона марки I. Существует также пять типов асфальтобетона: тип А — с содержанием крупного заполнителя до 65%, Б—до 50%, В —до 35%, Г и Д — без крупного заполнителя соответственно с дробленым и природным песком.

Для повышения прочности и долговечности асфальтобетона, уменьшения его ползучести особое значение имеет сцепление вя-жущего с поверхностью зерен заполнителя. В качестве крупного заполнителя применяют преимущественно щебень из плотных каменных пород, щебень из гравия и металлургического шлака. Использование недробленого гравия допускается в асфальтобетоне марок II, III типов Б и В.

Песок также предпочтителен дробленый, в том числе отходы дробления камня на щебень, однако больше используется природный.

Применение высокопрочного износостойкого щебня и дробленого песка обеспечивает необходимую шероховатость поверхности автомобильной дороги.

Стандартом нормируются зерновые составы заполнителей для асфальтобетона различных марок и типов, причем рекомендуются составы как непрерывные, так и прерывистые.

23.Согласно существующей у специалистов бетонных заводов классификации к легким бетонам относят бетоны, чья плотность составляет менее 1800 кг/куб.м. Такое значение плотности обычно достигается за счет применения более легких заполнителей или за счет поризации вяжущего вещества. Применение легких бетонов в строительстве весьма выгодно. Они позволяют повысить теплотехнические и акустические характеристики сооружения, а также уменьшают вес возводимой постройки, что особенно важно при строительстве многоэтажных зданий и строительстве в областях с повышенной сейсмической активностью. Кроме того, использование легких бетонов в значительной мере снижает стоимость строительства (на 10-20%) и трудовые затраты (на 50%), и в общей сложности повышает эффективность производства примерно на 20%. По назначению легкие бетоны можно подразделить на: конструкционные (назначение — возведение стен перекрытий и других несущих конструкций, средняя плотность 1600-1800 кг/куб.м); теплоизоляционные (используются в качестве утеплителя и звукоизолятора, средняя плотность — менее 500 кг/куб.м); конструкционно - теплоизоляционные (выполняют обе названные выше функции, средняя плотность регулируется с помощью подбора заполнителя). По структуре различают легкие бетоны: поризованные; крупнопористые; ячеистые. Поризованные бетоны Применение: применяются редко в связи со сложностью изготовления даже на самых современных бетонных заводах. Изготовление: главной особенностью изготовления пористых бетонов является использование поризующего вещества - пенообразователя. Пенообразователь воздействует на цемент, образуются замкнутые поры, заполняющиеся воздухом. Достоинства: хорошие теплоизоляционные свойства. Крупнопористые бетоны (беспесчаные) Применение: в качестве материала для стен отапливаемых сооружений высотой до 4 этажей. Изготовление: в основе — портландцемент и крупные пористые заполнители разного вида.

Достоинства: малотеплопроводность + экономичность изготовления. В России наибольшее распространение получил керамзитобетон — около 80% от общего числа крупнопористых бетонов, производимых на российских бетонно растворных узлах (рбу). Западные бетонные заводы используют термозит — шлаковую пемзу. Ячеистые бетоны Применение: стеновые и ограждающие конструкции. Изготовление: Главная особенность структуры ячеистого бетона — равномерно распределенные замкнутые ячейки, наполненные воздухом. Пенобетон - ячеистый бетон, изготавливающийся путем твердения бетонного раствора следующего состава: цемент+песок (может быть также использован карбонатные песок)+вода+пена (увеличивает содержание воздуха). Пенообразователи - органические с основой из натурального протеина или синтетические. Газобетон = автоклавный ячеистый бетон - изготавливается в два этапа. На первом смешиваются исходные компоненты: кварцевый песок, известь, вода, цемент. На втором этапе смесь поступает в автоклав. Именно в автоклаве происходит вспенивание и вспучивание с выделением водорода и увеличением объема смеси в 5 раз (ср. с процессом изготовления теста на основе пищевых дрожжей) а затем и твердение. Достоинства: огнестойкость, теплоизоляционные характеристики.

24. Из конструкционных пластмасс наиболее распространены стеклопластики и древеснослоистые пластики.

В энергетическом строительстве стеклопластики находят применение для изготовления оросителей, обшивки и защиты железобетонных элементов градирен от коррозии. Перспективно применение стеклопластиков для грунтозащитных стенок набережных, элементов шлюзов, деталей, сороудерживающих решеток, гидротурбин, крепежных элементов и т. д.

Стеклопластики применяют также для несущих элементов светопропускающих панелей стен, покрытий типа оболочек, санитарно-технических изделий, конструкций, эксплуатируемых в агрессивных средах, и т. д.

Древеснослоистые пластики применяют для изготовления балок, ферм, различных деталей в соединениях клееных конструкций.

Наполнителем стеклопластиков служит стеклянное волокно в виде нитей, жгутов, холстов и тканей. Стеклянное волокно характеризуется прочностью при растяжении 300—500 МПа при диаметре соответственно 50—3 мкм. В качестве связующих применяют фенолоформальдегидные, эпоксидные, полиэфирные и кремнийорганические полимеры.

При параллельном расположении волокон или жгутов изготавливают ориентированные стеклопластики, к которым относится стекловолокнистый анизотропный материал (СВАМ), обладающий высокой механической прочностью. СВАМ анизотропен, т. е. имеет неодинаковые свойства в различных направлениях. Предел прочности СВАМ при продольном или поперечном растяжении составляет не менее 450 МПа, а при растяжении под углом 45° — почти в 2 раза меньше.

Применение стеклотканей, пропитанных полимерным связующим, позволяет получать листовой материал — стеклотекстолит. Прочностные показатели стеклопластиков снижаются при воздействии повышенных температур и воды. Стеклопластики могут подвергаться всем видам механической обработки.

Легкие конструкции на основе стеклопластиков позволяют возводить здания, которые в 8 раз легче, чем здания из крупных железобетонных панелей.

Наиболее распространены в строительстве полупрозрачные и прозрачные листы стеклопластиков на основе полиэфирных полимеров и рубленого стекловолокна. Светопропускание их достигает 90% на 1,5 мм толщины, в том числе до 30% в ультрафиолетовом спектре.

Древеснослоистые пластики — разновидность пластмасс, наполнителем в которых является древесный шпон, т. е. тонкие листы древесины толщиной 0,3—2,1 мм, получаемые с помощью лущильных станков из распаренных кряжей березы, ольхи и бука. Шпон пропитывают растворами фенолоформальдегидных полимеров и собирают в пакеты, подвергаемые горячему прессованию на гидравлических прессах. Листы древеснослоистого пластика изготавливают длиной 700—5600, шириной 750—1500 и толщиной 1—60 мм. Плотность их составляет 1250—1330 кг/м , предел прочности при растяжении вдоль волокон 140—260 МПа, водопоглощение за 24 ч не более 2—3%. По основным физико-механическим свойствам древеснослоистые пластики превосходят исходную древесину. Их можно применять для изготовления несущих конструкций.

Комплекс положительных особенностей пластмасс — низкая истираемость, эластичность, тепло- и звукоизоляционные свойства — обусловил их широкое применение для покрытия полов „в жилых и общественных зданиях. Пластмассы для полов разделяют на рулонные, плиточные и мастичные.

Рулонные материалы или линолеум ы изготавливают из поливинилхлоридных, полиэфирных и резиновых полимеров без подосновы или на тканевой, войлочной и других видах подосновы.

Ведущее место среди рулонных материалов для полов занимает поливинилхлоридный линолеум. Его изготавливают в виде полотнищ шириной 1200—2400 мм, толщиной до 2,1 мм и длиной не менее 12 м. Поливинилхлоридный линолеум выпускают одно-и многослойным как однотонным, так и с декоративной отделкой. Линолеумные покрытия полов позволяют в 5—6 раз сократить длительность производства работ по сравнению с дощатыми и в 10 раз по сравнению с паркетными полами.

Наряду с линолеумными материалами в гражданском строительстве распространены синтетические ковровые материалы, отличающиеся высокими акустическими и декоративно-художественными свойствами. Представителем группы ковровых материалов является ворсолин, подосновой которого служит пленка из эмульсионного поливинилхлорида, а для верхнего слоя используется ворсовая пряжа из синтетических волокон.

Для отделки стен применяют полистирольные, поливинилхло-ридные фенолоформальдегидные и другие плиточные, листовые, рулонные пластмассы. Широко распространены полистирольные плитки и листы, применяемые для облицовки внутренних стен и перегородок из несгораемых материалов. Горячим прессованием бумаги, пропитанной термореактивными полимерами, получают листы декоративного бумажно-слоистого пластика. Его поверхность может имитировать ценные породы камня или дерева. Бумажно-слоистые пластики хорошо подвергаются механической обработки, термо- и износостойки. Из рулонных материалов для отделки стен распространены поливинилхлоридные декоративно-отделочные пленки, выпускаемые различных цветов и рисунков на звукоизолирующей подоснове и без нее. Разновидностями рулонных отделочных материалов являются моющиеся влагостойкие обои

29.Основы теории термической обработки.Термическая (тепловая) обработка состоит в изменении структуры металлов и сплавов путем нагревания их и последующего охлаждения с той или иной скоростью; при этом достигаются существенные изменения свойств при том же химическом составе сплава.

Отжиг и нормализация. После отливки, прокатки и ковки стальные заготовки охлаждаются неравномерно результатом чего является неоднородность структуры и свойств в различных местах заготовок, а также появление внутренних напряжений. Кроме того, при затвердевании отливки получаются неоднородными по составу вследствие ликвации.Отжиг.Отжигом называют нагревание и медленное охлаждение стали. Академик А.А. Бочвар дал определение структуры из неравновесного состояния в более равновесное (возврат, или отдых, рекристаллизационный отжиг, или рекристаллизация, отжиг для снятия внутренних напряжений и диффузионный отжиг, или гомогенизация); отжиг второго рода – изменение структуры сплава посредством перекристаллизации около критических точек с целью получения равновесных структур; к отжигу второго рода относится полный, неполный и изотермический отжиги.

Нормализация. При нормализации сталь охлаждается не в печи, как при отжиге, а на воздухе в цехе. Нагревание ведется до полной перекристаллизации (на 30-50 выше точек Ас3 и Аст), в результате сталь приобретает мелкозернистую и однородную структуру. Твердость и прочность стали после нормализации выше, чем после отжига.Структура низкоуглеродистой стали после нормализации феррито-перлитная, такая же, как и после отжига, а у средне- и высокоуглеродистой стали – сорбитная; нормализация может заменить для первой – отжиг, а для второй – закалку с высоким отпуском. Часто нормализацией подготавливают сталь для закалки. Термическую обработку некоторых марок углеродистой и легированных сталей заканчивают нормализацией.

Цель закалки и отпуска стали – улучшение ее свойств.

Закалка с отпуском нужна для очень многих деталей и изделий. Она основана на перекристаллизации стали при нагреве до температуры выше критической; после достаточной выдержки при этой температуре для завершения закалки следует быстрое охлаждение. Таким путем предотвращают превращение аустенита в перлит.

Закаленная сталь имеет неравновесную структуру мартенсита, троостита или сорбита.

Чаще всего при закалке сталь резко охлаждают на мартенсит. Для смягчения действия закалки сталь отпускают, нагревая до температуры ниже точки А1. При отпуске структура стали из мартенсита закалки переходит в мартенсит отпуска, троостит отпуска или сорбит отпуска.

30. Термическая (тепловая) обработка состоит в изменении структуры металлов и сплавов путем нагревания их и последующего охлаждения с той или иной скоростью; при этом достигаются существенные изменения свойств при том же химическом составе сплава.

|

Рис. 1. Диаграммы состояния системы Fe – Fe3C |

Изменения структуры при разных скоростях охлаждения аустенита.

При медленном охлаждении эвтектоидной стали по линии РК (в точке Ar1) произойдет полное распадение аустенита с образованием перлита. Распадение состоит из следующих этапов:

превращение -железа в -железо, т.е. перегруппировка атомов из решетки гранецентрированного куба -железа в решетку центрированного куба -железа с одновременным смещением атомов углерода, находящихся в твердом растворе -железа;

выделение из твердого раствора (аустенита) мельчайших частиц цементита (Fe3C);

укрупнение частиц цементита в пластинки, размеры которых измеряются от малых долей микрона до нескольких микронов, и более или менее полное распадение аустенита.

При ускорении охлаждения до 50 град/сек распадение аустенита не успевает закончиться, размеры пластинок цементита достигают лишь десятых долей микрона и различимы только при очень больших увеличениях. Такая структура называется сорбитом (в честь Г.В. Сорби – английского естествоиспытателя).

При ускорении охлаждения до 100 град/сек полностью успевает завершиться лишь второй этап распадения аустенита, а третий этап останавливается в самом начале. В результате размеры пластинок цементита измеряются стотысячными и миллионными долями миллиметра. Такая структура носит название троостита (по имени Л. Трооста – французского химика). Наличие тончайших пластинок цементита можно обнаружить с помощью электронного микроскопа.

|

Рис. 2. Зависимость положения критических точек эвтектоиднной стали от скорости охлаждения. |

При скорости охлаждения 150-200 град/сек успевает завершиться лишь перегруппировка атомов железа, поэтому углерод остается в виде твердого раствора в -железе. Эта структура называется мартенситом (в честь А. Мартенса – немецкого металловеда).

Подводя итог сказанному, заметим, что перлит, сорбит и троостит по структуре представляют собой двухфазную смесь (феррита и цементита) и отличаются друг от друга дисперсностью цементита; мартенсит же однофазен, это твердый раствор углерода в -железе.

Структура перлита, получающаяся при медленном охлаждении сплавов, называется равновесной, как и другие структуры. В отличие от равновесной, структуры сорбита, троостита и мартенсита, получающиеся при ускоренных охлаждениях, называются неравновесными.

31. Быстротвердеющий бетон

Получение быстротвердеющего бетона, обладающего относительно высокой прочностью в раннем возрасте (1...3 сут.) при твердении в нормальных условиях, достигается применением быстротвердеющего цемента, а также различными способами ускорения твердения цемента (применение жесткой бетонной смеси с низким В/Ц, использование добавок-ускорителей твердения (хлористый кальций, хлористый водород, глиноземистый цемент), сухое или мокрое домалывание цемента с добавкой гипса (2...5% от массы цемента) или с применением комплексных специальных добавок, активация цементного раствора. Для получения качественного быстротвердеющего бетона используют алюминатный цемент марки М500, домолотого с 3% гипса, жесткой бетонной смеси с В/Ц = 0,35, добавки хлористого кальция в количестве 2% веса цемента и виброперемешивание. По результатам испытаний в первые сутки быстротвердеющий бетон набирает прочность при сжатии 300 - 500 кг/ кв.см.

Высокопрочный бетон

Высокопрочный бетон прочностью 60... 100 МПа получают на основе цемента высоких марок, промытого песка и щебня прочностью не ниже 100 МПа. Высокопрочный бетон приготовляют с низким В/Ц = 0,3... 0,35 и ниже (смеси жесткие или малоподвижные) в бетоносмесителях принудительного действия. Для укладки смесей и формования изделий используют интенсивное уплотнение: вибрирование с пригрузом, двойное вибрирование.

Для приготовления высокопрочного бетона применяют различные способы повышения активности цемента и качества бетонной смеси (домол и виброактивация цемента, виброперемешивание, применение суперпластификаторов) и принимают высокий расход цемента. Большие перспективы в получении высокопрочных бетонов связаны с применением вяжущего низкой водопотребности (ВНВ), которое получают совместным помолом высокомарочного цемента и суперрластификатора С-3. При бетонировании массивных сооружений целесообразно применить цементы с пониженным содержанием алита (трех кальциевого силиката) и особенно целита (трех кальциевого алюмината), лучше всего белитовые (двух кальциевый силикат). Максимально допустимый расход белитового портландцемента составляет 450 кг/ куб.м. В качестве крупного заполнителя следует применять фракционированный щебень из плотных и прочных горных пород. Предел прочности при сжатии - у изверженных не менее ЮОМПа и у осадочных 80 Мпа. Песок для высокопрочных бетонов должен иметь пустотность менее 40%. Марки высокопрочных

32. Коррозия — процесс химического или электрохимического разрушения металлов под действием окружающей среды. Установлено, что от коррозии ежегодно теряется безвозвратно около 10 % производимых металлов, т. е. годовая продукция крупного металлургического завода.

Защитные покрытия представляют собой пленки (металлические, оксидные, лакокрасочные и т.п.).

Металлические покрытия бывают двух типов — анодные и катодные. Для анодного покрытия используют металлы, обладающие более отрицательным электродным потенциалом, чем основной металл (например, цинк, хром). Для катодного покрытия выбирают металлы, имеющие меньшее отрицательное значение электродного потенциала, чем основной металл (медь, олово, свинец, никель и др.). Металлические покрытия наносят горячим методом, гальваническим и металлизацией.

При горячем методе покрытия изделия погружают в ванну с расплавленным защитным металлом, температура которого ниже, чем температура плавления изделия (цинк, олово, свинец).

Гальванический метод защиты состоит в том, что на поверхности изделия путем электролитического осаждения из растворов солей создается тонкий слой защищаемого металла. Покрываемое изделие при этом служит катодом, а осаждаемый металл — анодом.

Металлизация — покрытие поверхности детали расплавленным металлом, распыленным сжатым воздухом. Преимуществом этого метода защиты металла является то, что покрывать расплавом можно уже собранные конструкции. Недостаток заключается в том, что получается шероховатая поверхность.

Металлические покрытия можно наносить также посредством диффузии металла покрытия в основной металл— алитирование, силицирование, хромирование (см. с. 316), а также способом плакирования, т.е. наложения на основной металл тонкого слоя защитного металла (биметалл) и зарепления его путем горячей прокатки (например, железо — медный сплав, дюралюминий — чистый алюминий).

Оксидирование — защита оксидными пленками. Для этого естественную оксидную пленку, всегда имеющуюся на металле, делают более прочной путем обработки сильным окислителем, например концентрированной азотной кислотой, растворами марганцевой или хромовой кислот и их солей. Частным случаем оксидирования является воронение стали. В этом случае на поверхности также создается оксидная пленка, но более сложными приемами, связанными с многократной термической обработкой при температуре ЗО0...40О°С в присутствии древесного угля.

Фосфатирование состоит в получении на изделии поверхностной пленки из нерастворимых солей железа или марганца в результате погружения металла в горячие растворы кислых фосфатов железа или марганца.

Лакокрасочные покрытия основаны на механической защите металла пленкой из различных красок и лаков. Ванны, раковины, декоративные изделия для защиты от коррозии покрывают эмалью, т. е. наплавляют на металл при температуре 750...800°С различные комбинации силикатов.

При временной защите металлических изделий от коррозии (транспортировании, складировании) используют для покрытия металла невысыхающие масла (технический вазелин, лак этиноль), а также ингибиторы, т. е. вещества, замедляющие протекание реакции (нитрит натрия с углекислым аммонием, с уротропином, ингибитор ную бумагу и др.).

33.Керамический кирпич . полусухой способ производства, сырье. Применение

Керамическими называют искусственные каменные материалы и изделия, полученные в процессе технологической обработки минерального сырья и последующего обжига при высоких температурах. Название «керамика» происходит от греческого слова «keramos» - глина. Поэтому под технологией керамики всегда подразумевали производство материалов и изделий из глинистого сырья и смесей его с органическими и минеральными добавками.

Керамический кирпич производится в основном из красной глины и обжигается при температуре до 1000°С с добавками или без них и применяются для кладки наружных и внутренних стен и других элементов зданий и сооружений, а также для изготовления стеновых панелей и блоков . Керамический кирпич бывает: пустотелый, полнотелый и облицовочный. Облицовочный керамический кирпич в свою очередь подразделяется на: глазурованный, фасадный и фасонный. Полусухой способ производства строительных керамических изделий распространен меньше, чем способ пластического формования. Керамические изделия по этому способу формуют из шихты влажностью 8-12% при давлениях 15-40 Мпа. Недостаток способа в том, что его металлоемкость почти в 3 раза выше, чем пластического. Но вместе с тем он имеет и преимущества. Длительность производственного цикла сокращается почти в 2 раза; изделия имеют более правильную форму и более точные размеры; до 30% сокращается расход топлива; в производстве можно использовать малопластичные тощие глины с большим количеством отходов производства – золы, шлаков и др. сырьевая масса представляет собой порошок, который должен иметь около 50% частиц менее 1 мм и 50% размером 1-3 мм.

Прессование изделий производится в прессформах на одно или несколько отдельных изделий на гидравлических или механических прессах. По этому способу делаются все виды изделий, которые изготовляются и пластическим способом.

34. керамический кирпич. пластический способ производства, сырье применение

Керамическими называют искусственные каменные материалы и изделия, полученные в процессе технологической обработки минерального сырья и последующего обжига при высоких температурах. Название «керамика» происходит от греческого слова «keramos» - глина. Поэтому под технологией керамики всегда подразумевали производство материалов и изделий из глинистого сырья и смесей его с органическими и минеральными добавками.

Керамический кирпич производится в основном из красной глины и обжигается при температуре до 1000°С с добавками или без них и применяются для кладки наружных и внутренних стен и других элементов зданий и сооружений, а также для изготовления стеновых панелей и блоков. Керамический кирпич бывает: пустотелый, полнотелый и облицовочный. Облицовочный керамический кирпич в свою очередь подразделяется на: глазурованный, фасадный и фасонный. При пластическом способе подготовки массы и формования исходные материалы при естественной влажности или предварительно высушенные смешивают с добавками воды до получения теста с влажностью от 18 до 28%. Этот способ производства керамических строительных материалов является наиболее простым, наименее металлоемким и потому наиболее распространенным. Он применяется в случаях использования среднепластичных и умеренно-пластичных, рыхлых и влажных глин с умеренным содержанием посторонних включений, хорошо размокающих и превращающихся в однородную массу. Формование при этом способе всегда производится на машине одного принципа действия – ленточном шнековом прессе с вакуумированием и подогревом или без них.вакуумирование и подогрев массы при прессовании позволяет улучшить ее формовочные свойства, увеличить прочность обожженного изделия до 2х раз. В корпусе пресса превращается шнек-вал с винтовыми лопастями. Глиняная масса перемещается с помощью шнека к сужающейся переходной головке, уплотняется и выдавливается через мундштук в виде непрерывного бруса или ленты, или трубы под давлением 1,6-7 Мпа.производительность современных ленточных прессов по производству кирпича достигает 10000 штук в час.

35. номенклатура керамических изделий . свойства, эксплуатационно-технические и эстетические характеристики керамических материалов.

Кирпич керамический, красный, камни крамические, блоки, плитки различные – котто (для внутренних полов, майолика, котофорте), фаянс, черепица для кровли, санитарно-техническая керамика – раковины, ванны, унитазы, керамические трубы, керамические краски.

По назначению керамические изделия подраделяют на следующие виды: стеновые, отделочные, кровельные, для полов, для перекрытий, доржные, санитарно-технические, кислотоупорные, теплоизоляционные, огнеупорные и заполнители для бетонов.

По структуре различают керамические изделия с пористым и спекшимся (плотным) черепком. Пористыми считают изделия с водопоглощением по массе более 5%. К ним относятся изделия как грубой (керамические стеновые кирпич и камень, изделия для кровли и перекрытий, дренажные трубы), так и тонкой (облицовочные плитки, фаянсовые) керамики. К плотным относят изделия с водопоглощением по массе менее 5%. К ним принадлежат такие изделия и грубой (клинкерный кирпич, крупноразмерные облицовочные плиты), и тонкой (фаянс, полуфарфор, фарфор) керамики.

Истинная

плотность керамических материалов

2,5-2,7 г/ ;

плотность 2000-2300 кг/

;

плотность 2000-2300 кг/ ;

теплопроводность абсолютно плотного

черепка 1,16 В/м

;

теплопроводность абсолютно плотного

черепка 1,16 В/м .

теплоемкость керамических материалов

0,75-0,92 кДж/(

.

теплоемкость керамических материалов

0,75-0,92 кДж/( ).

).

Предел прочности при сжатии керамических изделий меняется в пределах от 0,05 до 1000 Мпа.

Водопоглощение керамических материалов в зависимости от пористости меняется в пределах от 0 до 70%.

Керамические материалы имеют марки по морозостойкости: 15;25;35;50; 75 и 100

36. Перечислить разновидности керамического кирпича, укажите требования к сырью для его производства.

В зависимости от размеров кирпич и камни подразделяются на виды: кирпич, утолщенный, модульный, камень обыкновенный, укрупненный, модульный и с горизонтальным расположением пустот.

Кирпич может быть пустотелым и полнотелым. Утолщенный и модульный кирпич должен быть также только с круглыми или щелевыми пустотами, чтобы масса одного кирпича не превышала 4 кг. Поверхность граней может быть гладкой и рифленой. Кирпич и камень должен быть нормально обожжен, так как недожег (алый цвет) обладает недостаточной прочностью, малой водостойкостью и морозостойкостью, а пережженный кирпич ( железняк) отличается повышенной плотностью, теплопроводностью и как правило имеет искаженную форму.

Допускается изготовление кирпича и камней с закругленными углами с радиусом закругления до 15 мм. Размер цилиндрических сквозных пустот по наименьшому диаметру должен быть не менее 16 мм, ширина щелевых пустот не более 12 мм. Диаметр несквозных пустот не ограничивается. Толщина наружных стенко кирпича должна удовлетворять определенным требованиям. Это устанавливается путем осмотра и обмера определенного количества кирпича от каждой партии (0,5% но не менее 100 шт.) по отклонениям от установленных размеров, непрямолинейности ребер и граней, отбитости углов и ребер, наличию сквозных трещин, проходящих по постели кирпича. Общее количество изделий с отклонениями выше допустимых, должно быть не более 6%.

Морозостойкость кирпича 15,25,35 и 50.

41.Выбор метода формования бетонных изделий, в частности,тротуарной плитки, определяет весь процесс изготовления. Это определенный комплекс технологических операций, осуществляемых поэтапно. Методы бывают:

вибрационные (с объемной, поверхностной, глубинной, контактной вибрацией)

безвибрационные (прессование, использование вакуума, роликовое, центрифугированное и литьевое формование)

комбинированные (сочетание двух предыдущих методов)

На предварительном этапе подготавливаются формы. Они очищаются от предыдущей формовки специальными растворами, если это необходимо. Смазываются эмульсолом, антиадгезивными смазками, которые могут наноситься кистью или с помощью распылителя. Бетонная смесь закладывается в форму, специально предназначенную для каждого метода изготовления бетонных изделий.

Исходя из метода изготовления и промышленного ассортимента подбираются формы для бетона из определенного вида материала. В настоящее время применяются АВС-сополимерные формы, полиуретановые, поливинилхлоридные, силиконовые и формы из стекловолокна. В основном они применяются при вибролитьевом методе. Жесткие формы из металла или полиуретана применяются при вибропрессовании бетонной смеси, так как при этом способе формования на смесь воздействует не только вибрация но и сила давления.

Для того, чтобы смесь уплотнилась необходимо применить определенные механические усилия с использованием вибрации, прессования, утрамбовывания, вакуума или центрофугирования. Во время этого процесса частицы всех компонентов начинают сдвигаться и сцепляться. Самые распространенные способы формования предлагают уплотнение бетонной смеси с помощью вибропресса или в процессе самоуплотнения (под влиянием собственного веса, химических добавок) и вибрации при вибролитье. В зависимости от способа изменяется рецептура замеса и регулируется процесс уплотнения (время, сила воздействия, частота вибрации). Выбор способа формования бетонной смеси зависит от типа производственной линии, которую проектируют еще на начальном этапе организации своего бизнеса.

42. Бетон классифицируют по виду применяемого вяжущего: Бетон на неорганических вяжущих (цементные бетоны., гипсобетоны, силикатные бетоны, кислотоупорные бетоны, жаростойкие бетоны и другие специальные бетоны) Бетон на органических вяжущих (асфальтобетоны, пластбетоны). Цементные бетоны в зависимости от объёмной массы (в кг/м3) подразделяются на особо тяжёлые (более 2500), тяжёлые (от 1800 до 2500), лёгкие (от 500 до 1800) и особо лёгкие (менее 500). Особо тяжёлые бетоны предназначены для специальных защитных сооружений (от радиоактивных воздействий); они изготовляются преимущественно на портландцементах и природных или искусственных заполнителях (магнетит, лимонит, барит, чугунный скрап, обрезки арматуры). Для улучшения защитных свойств от нейтронных излучений в особо тяжёлые бетоны.обычно вводят добавку карбида бора или др. добавки, содержащие лёгкие элементы-водород, литий, кадмий. Наиболее распространены тяжёлые бетоны, применяемые в железобетонных и бетонных конструкциях промышленных и гражданских зданий, в гидротехнических сооружениях, на строительстве каналов, транспортных и др. сооружений. Особое значение в гидротехническом строительстве приобретает стойкость бетона, подвергающихся воздействию морских и пресных вод и атмосферы. К заполнителям для тяжёлых бетонов предъявляются специальные требования по гранулометрическому составу и чистоте. Суровые климатические условия ряда районов Советского Союза привели к необходимости разработки и внедрения методов зимнего бетонирования. В районах с умеренным климатом большое значение имеют процессы ускорения твердения бетона, что достигается применением быстро-твердеющих цементов, тепловой обработкой (электропрогрев, пропаривание, автоклавная обработка), введением химических добавок и др. способами. К тяжёлым бетонам.относится также силикатныйбетон., в котором вяжущим является кальциевая известь. Промежуточное положение между тяжёлыми и лёгкими бетоном.занимает крупнопористый (беспесчаный) бетон, изготовляемый на плотном крупном заполнителе с поризованным при помощи газо- или пенообразователей цементным камнем. Лёгкие бетоны изготовляют на гидравлическом вяжущем и пористых искусственных или природных заполнителях. Существует много разновидностей лёгкого бетона: они названы в зависимости от вида примененного заполнителя-вермикулитобетон, керамзитобетон, пемзобетон, перлитобетон, туфобетон и др. по структуре и степени заполнения межзернового пространства цементным камнем лёгкие бетоны подразделяются: -на обычные лёгкие бетоны (с полным заполнением межзернового пространства); -малопесчаные лёгкие бетоны (с частичным заполнением межзернового пространства); -крупнопористые лёгкие бетоны, изготовляемые без мелкого заполнителя; -лёгкие бетоны с цементным камнем, поризованные при помощи газо- или пенообразователей; По виду вяжущего лёгкие бетоны на пористых заполнителях разделяются на цементные, цементно-известковые, известково-шлаковые и силикатные. Рациональная область применения лёгких бетонов-наружные стены и покрытия зданий, где требуются низкая теплопроводность и малый вес. Высокопрочный лёгкий бетон используется в несущих конструкциях промышленных и гражданских зданий (в целях уменьшения их собственного веса). К лёгким бетонам относятся также конструктивно-теплоизоляционные и конструктивные ячеистые бетоны с объёмной массой от 500 до 1200 кг/м3. По способу образования пористой структуры ячеистые бетоны разделяются на газобетоны и пенобетоны, по виду вяжущего-на газо- и пенобетоны, получаемые с применением портландцемента или смешанных вяжущих; на газо- и пеносиликаты, изготовляемые на основе извести; газо- и пеношлакобетоны с применением молотых доменных шлаков. При использовании золы вместо кварцевого песка ячеистые бетоны называются газо- и пенозолобетонами, газо- и пенозолосиликатами, газо- и пеношлакозолобетонами. Особо лёгкие бетоны применяют главным образом как теплоизоляционные материалы. Области применения бетона в современном строительстве постоянно расширяются. В перспективе намечается использование высокопрочных бетонов (тяжёлых и лёгких), а также бетонов с заданными физико-техническими свойствами: малой усадкой и ползучестью, морозостойкостью, долговечностью, трещиностойкостью, теплопроводностью, жаростойкостью и защитными свойствами от радиоактивных воздействий. Для достижения этого потребуется проведение широкого круга исследований, предусматривающих разработку важнейших теоретических вопросов технологии тяжёлых, лёгких и ячеистых бетонов: макро- и микроструктурной теорий прочности бетона с учётом внутренних напряжений и микротрещинообразования, теорий кратковременных и длительных деформаций бетонов и др.

43.Силикатными изделиями принято называть искусственные камни, полученные в результате схватывания и твердения однородных смесей, состоящих из кварцевого песка, извести и воды, взятых в строго определенных количественных соотношениях. К ним относят: силикатный кирпич, силикальцитные изделия, силикатные блоки, фасадные плиты, известково-песчаные карбонизированные плиты и другие изделия строительного назначения, применяемые преимущественно в наземном строительстве.

Величина предела прочности при сжатии известково-песчаных карбонизированных плит составляет от 20 до 40 кГ/см2, фасадных плит 150-300 кГ/см2, ячеистых теплоизоляционных изделий - 7-75 кГ/см2, силикатных блоков- 100-150 кГ/см2, силикатного кирпича - 60-150 кГ/см2 и силикальцитных изделий до 1200 кГ/см2 (10-1 МПа).

Водопоглощение этих камней, отнесенное к массе сухого изделия, составляет от 8 до 16%, морозостойкость выражается 15-кратным попеременным замораживанием при -15º С и оттаиванием при +15º С.

Основную массу силикатных смесей составляют кварцевые пески. Они должны быть средней и мелкой зернистости, правильного гранулометрического состава, обеспечивающего максимальную плотность смеси; форма зерен должна быть остроганной и угловатой с широкоразвитой шероховатой поверхностью. Обогащение песка от вредных примесей заключается главным образом в просеивании его на барабанных или качающихся ситах. В исключительных случаях песок промывают, ,

Вяжущим веществом служит комовая известь. Подготовка комовой извести заключается в сортировке, дроблении и помоле. Тонкость помола, характеризуемая остатком на сите № 02, должна составлять не более 1-2%, а на сите № 008 - не более 15- 20%, Тонкий помол извести ускоряет процесс гашения, способствует равномерному распределению песка в массе и повышает прочность изделий.

Смеси приготовляют барабанным, силосным и дезинтеграторным способами. Сырьевые материалы дозируют на автоматических весах.

Барабанный способ. При барабанном способе отдозированные материалы загружаются в гасильный барабан, вращающийся со скоростью 3 об/мин; в течение 3-5 мин известь смешивается с песком в сухом состоянии, затем в барабан подают пар под давлением 1,5-4 ат. При этом известь гасится при температуре 127- 151º С. Выгруженная из барабана известково-песчаная смесь дополнительно перемешивается в смесительных бегунах, где догашиваютсянепогасившиеся зерна, а смесь становится более однородной и пригодной для изготовления изделий.

Силосный способ. Предварительно подготовленный песок и тонкомолотая негашеная известь после соответствующей весовой дозировки направляются в смеситель, куда подается вода. Увлажненную известково-песчаную массу загружают в силосные башни, представляющие собой вертикально установленные металлические или железобетонные цилиндры высотой 8-10 м и диаметром 3,5- 4 м. В силосах смесь находится около 6-9 ч. В течение этого времени известь гасится. Затем известково-песчаная масса дополнительно перемешивается и догашивается в смесительных бегунах, после чего поступает на формование изделий.

Дезинтеграторный способ. Дезинтеграторный способ характерен тем, что известково-песчаную смесь готовят на гидратной извести (пушонке). Ее смешивают в дезинтеграторах при малых (500-600 об/мин) оборотах корзин. При этом дезинтегратор играет роль смесительного аппарата, несмотря на то, что часть песка измельчают и активизируют. Оптимальная влажность смеси должна быть не более 8%.

Для получения высокопрочных известково-песчаных силикаль-цитных изделии содержание извести в смеси увеличивают до 25- 30%. При этом может быть использована гашеная и негашеная известь. Известь и соответствующее ей количество песка размалывают в тех же дезинтеграторах при повышенном числе оборотов корзин (до 1450 об/мин), в результате чего песок настолько измельчается, что удельная поверхность его доходит до 3000 см2/г.

Молотый песок в смеси с известью образует известково-кремне-земистое вяжущее вещество, содержащее некоторое количество силикатов кальция, образовавшихся в твердом виде на поверхности зерен молотого песка. Дальнейшее смешивание известково-кремнеземистого вяжущего с песком образует силикальцитные смеси, которые после автоклавной обработки превращаются в камень повышенной прочности, достигающей 1000-1200 кГ/см2, а в некоторых случаях и до 1600 кГ/см2 (10-1 МПа).

В зависимости от влажности силикатные смеси могут быть жесткими, подвижными и льющимися. Последние используют для изготовления пено- и газосиликатных теплоизоляционных изделий.

Изделия формуют прессованием, вибропрессованием, вибрированием, трамбованием и литьем. Из смесей влажностью до 8% обычно прессуют под давлением 150-200 кГ/см2полнотелый силу катный кирпич размером 250X120X65 мм, пустотелый полуторный кирпич - 250X120X113 мм и фасадные плиты размерами от 296X296X35 до 446X796X35 мм.

Стеновые блоки различных размеров как пропариваемые, так и естественного твердения формуют на вибропрессовальных установках.

Стеновые крупноразмерные блоки и панели, плиты междуэтажных и чердачных перекрытий, оконные и дверные перемычки, подоконные плиты, ступени и прочие строительные детали формуют из жестких известково-песчаных смесей, уплотняемых на виброплощадках при частоте около 3000 кол./мин и амплитуде колебания от 0,6 до 0,8 мм в металлических формах. Продолжительность вибрации составляет около 5 мин. Ячеистые известково-песчаные изделия из пеносиликатных и газосиликатных масс формуют литьем.

Схватывание, твердение и нарастание прочности силикатных изделий в большинстве случаев происходит в процессе автоклавной обработки при 180-190º С под давлением от 8 до 13 ат. Отформованные тем или иным способом изделия размещают на автоклавных вагонетках и после некоторой выдержки на воздухе они поступают в автоклавы. Последние представляют собой горизонтальные металлические цилиндры диаметром 2,6-3,6 м, длиной от 20 до 30 м, рассчитанные на внутреннее давление 11 -13 ат. Процесс схватывания, твердения и нарастания прочности известково-песчаных изделий при автоклавной обработке совершается в три непрерывно следующих друг за другом стадии.

В первой стадии пар, поступающий в автоклав, омывает холодные изделия, проникает в поры и конденсируется как внутри, так и на их поверхности, увеличивая тем самым влажность отформованной известковс-песчаной массы. Эта влага растворяет в себе гидрат окиси кальция и активный кремнезем песка, растворимость которых с повышением температуры воды до 185-190ºС значительно возрастает.

Во второй стадии, когда в автоклаве устанавливается и поддерживается в течение всего изотермического процесса постоянная температура, растворимость гидрата окиси кальция и кремнезема достигает своего предела; водный раствор этих соединений становится насыщенным, в нем образуется сначала в растворенном виде двухкальциевый силикат, который по мере насыщения раствора кремнеземом превращается в однокальциевый силикат. Силикаты кальция в соединении с водой дают гидросиликаты кальция. Последние в коллоидном состоянии выделяются на поверхности зерен песка, склеивая их между собой.

В третьей стадии, т. е. с момента прекращения впуска пара, температура в автоклаве падает, из изделий, температура которых выше температуры окружающей среды, интенсивно испаряется влага. В результате этого концентрация гидросиликатов кальция и гидрата окиси кальция в оставшейся влаге возрастает, раствор становится перенасыщенным и эти соединения выпадают из раствора в мелкокристаллическом виде, увеличивая при этом прочность изделий.

Продолжительность автоклавной обработки известково-песча-ных изделий под давлением 9-13 ат составляет для плотных смесей 10-15 ч и для ячеистых бетонов 15-20 ч. После снятия давления для остывания до 40-50º С изделия остаются некоторое время в автоклавах при открытых крышках, а затем их выгружают.

Изделия приобретают свойства, необходимые для строительных материалов, после автоклавной обработки, в процессе которой образуется новый известково-кремнеземистый цемент с характерными для него новообразованиями гидросиликатов кальция и магния, а также безводных силикатов.

44. Заполнители для бетонов, природные или искусственные каменные сыпучие материалы, являющиеся основной составной частью бетона. Правильный подбор заполнитель, составляющих до 85% массы бетона, позволяет регулировать свойства бетона и снижать его стоимость. На качество бетона большое влияние оказывают прочность, зерновой (гранулометрический) состав заполнитель и количественное содержание в них различных примесей. Различают заполнитель Для изготовления обыкновенных (тяжёлых) бетонов (тяжёлые заполнитель) и лёгких (пористых) бетонов. В зависимости от размеров зёрен заполнитель делятся на мелкие (песок) и крупные (гравий или щебень). Заполнитель для обыкновенных (тяжёлых) бетонов. В качестве мелкого заполнитель в тяжёлых бетонах применяют природные (главным образом кварцевые) и дроблёные пески с размером зёрен от 0,14 до 5 мм. Строго ограничивается содержание в песке вредных примесей, особенно глинистых, препятствующих сцеплению зёрен песка с цементным камнем и тем самым понижающих прочность бетона. В качестве крупного заполнителя применяют гравий или щебень из горных пород (реже шлаковый и кирпичный щебень) с размером зёрен от 5 до 70 мм. Гравий обычно имеет скатанную форму и гладкую поверхность зёрен. Количество содержащихся в нём вредных примесей (пыль, ил, глина, органические вещества) не должно превышать 1% по весу. Щебень получают дроблением горных пород или крупного гравия; более шероховатая, чем у гравия, поверхность зёрен щебня способствует лучшему их сцеплению с цементным камнем.заполнитель для жаростойких бетонов получают из боя глиняного или огнеупорного кирпича, доменного шлака, шамота и др. В бетонах, предназначенных для защиты от радиоактивного воздействия (особо тяжёлые бетоны), заполнитель служат тяжёлые металлические материалы: магнетит, лимонит, барит, чугунный скрап и др. Заполнитель для лёгких (пористых) бетонов - пористые каменные материалы с зёрнами до 5 мм (мелкие заполнитель) и до 40 мм (крупные заполнитель). Применяют природные и искусственные заполнитель. Природные заполнители получают путем дробления пористых пород вулканического или осадочного происхождения (пемза, туф, пористые известняки и др.). Искусственные заполнитель (керамзит, вспученные перлит и вермикулит, аглопорит и др.) изготовляют путём обжига вспучивающихся пород либо из отходов промышленности (шлаковая пемза, зольный гравий, топливные шлаки и золы). Впористых заполнитель недопустимо наличие химически активных вредных примесей, вызывающих понижение стойкости бетона в эксплуатационных условиях. Пористые заполнитель имеют большие перспективы развития, т.к. конструкции на их основе способствуют повышению эффективности строительства (улучшение теплотехнических и акустических показателей ограждающих конструкций, значительное снижение веса зданий и сооружений).