- •Курсовая работа Проектирование технологии процесса

- •Проектирование технологии процесса.

- •Назначение мест установки прибылей и определение их размеров.

- •Определение мест установки стержней.

- •Проверка направленности затвердевания отливки.

- •Стержневые и формовочные смеси их состав, приготовление и регенерация.

Курсовая работа Проектирование технологии процесса

Ермолов А.А. 2012

Проектирование технологии процесса.

Приготовление отливок в песчаных формах.

При разработке технологического процесса независимо от сложности размеров и

применяемого сплава при литье в песчаных формах решается целый ряд задач как

расчетных так и эвристических. Основные из них:

1. Выбор положения отлив в форме.

2. Определение поверхности разъема формы.

3. Выбор типа ЛПС.

4. Определение числа и мест установки стержней.

5. Расчет размера ЛПС.

6. Определение мест установки и расчет прибылей.

7. Определение мест и расчетов холодильников.

8. Проверка направленности затвердевания отливки.

Введение.

Технологический процесс литья в сырые песчано-глинистые формы дает возможность получения такой отливки и на мой взгляд является наиболее оптимальным и рациональным.

Данный метод характеризуется простотой изготовления форм, хорошей степенью точности, не требует дорогостоящих материалов и высококвалифицированных кадров.

При изготовлении данной отливки не должны возникать трудности, так как отливка не является сложной по конструкции. При этом методе литья материалы из которых изготовлялась литейная форма могут использоваться повторно, пройдя предварительно регенерацию смеси, что позволяет сократить затраты на материалы.

Выбор

положения отливки в форме. Данная отливка имеет общие черты класса

отливок: крышка.

Данная отливка имеет общие черты класса

отливок: крышка.

Т.к. у нее есть большая плоская поверхность , то наиболее удобно было бы расположить

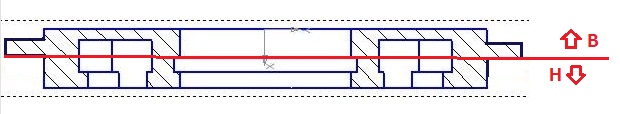

отливку в одной полу-форме так, чтобы плоскость разъема совпадала с этой поверхностью. Но из-за того что отливка имеет больший диаметр в верхний части чем основная её часть. Я размещаю отливку в двух полуформах, что упрощает формовку. Т.к. у отливки есть тонкостенные элементы (ребра) и внутрение углубления, а их исполнение требует использование стержня. Стержень должен находиться устойчиво, знаковой частью направленной вниз. Исходя из геометрии отливки единственным решением является положение отливки показанное на рисунке выше.

Определение поверхности разъема формы.

При выборе плоскости разъема модели и формы необходимо руководствоваться следующими положениями:

• - большую часть модели необходимо располагать в нижней полуформе.

• - разъем модели и формы должен обеспечивать применение минимального количества стержней и отъемных частей

На основе сказанных выше выводов и по принципу минимизации и горизонтальности

плоскостей разъема, единственным очевидным вариантом является представленный на

рисунке

• плоскость разъема модели и формы должна обеспечивать: простую конструкцию моделей;

удобство и надежность простановки стержня;

отсутствие деформации стержня или его смещения при заливке;

поверхность разъёма не идет по зонам, сложных для последующий (зачистки) механической обработки

поверхность разъёма плоская и горизонтальная

Выбор типа литниково-питательной системы.

Литниково-питательная система должна обеспечить заполнение формы. Способствовать направленному затвердеванию отливки.Должно быть минимальное затрачивание энергии на отделение Л.С. от отливки. При попадании металла в форму не должно быть разбрызгивание металла.

Выбрал литниковую систему с подводом расплава снизу:Обеспечивает плавное заполнение рабочий полости формы последовательное выдавливание газов из неё, обеспечивает эффективную работу летниуового хода.

Расчет ЛПС.

Чистая масса детали – 7,5 килограмм. Т.к. отливка изготавливается из двух полудеталей её масса – 15 килограмм. По данной массе отливки, рекомендуемое количество стояков - 5, а их диаметр 1.4 см. Исходя из этого рассчитывается суммарная площадь стояков.

ƩFст

= 5 * ((3,14* )⁄4) = 7,693

)⁄4) = 7,693

Размеры

литникового хода также зависят от массы

отливки.

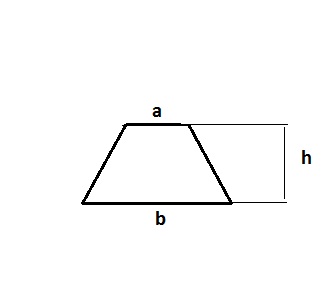

a = 2.5 см; b = 3.5 см; h = 3.5 см;

Литниковый ход двухсторонний.

ƩFлх = ((a+b)/2)*h*2 = 21 см2;

δ

δ

Размеры питателя.

Lmin = 3.5*Fст*2 = 53.851;

Lmax = 4.5*Fст*2 = 69.237;

L = 61.541 см;

δ = 0,5 см;

C = 8 см;

Количество питателей - 8.

ΣFпит = 61,541*0,5 = 30,772

ΣF:ΣF:ΣF = 1:3:4

Расчет максимально допустимых скоростей.

Ri - гидравлический радиус.

ΣPi - суммарный периметр.

ΣFi - суммарная площадь.

Rст = ΣFст/ΣPст = 7.693/23.8 = 0.3246 см;

Vmax.ст = 65/Rст = 200.25 см/c;

Rлх = ΣFлх/ΣPлх = 21/26 = 0.80 см;

Vmax.лх = 42/Rлх = 52.5 см/с;

Rпит = ΣFпит/ΣPпит = 30.772/136 = 0.226 см;

Vmax.пит = 12/Rпит = 12/0.226 = 53.097 см/c;

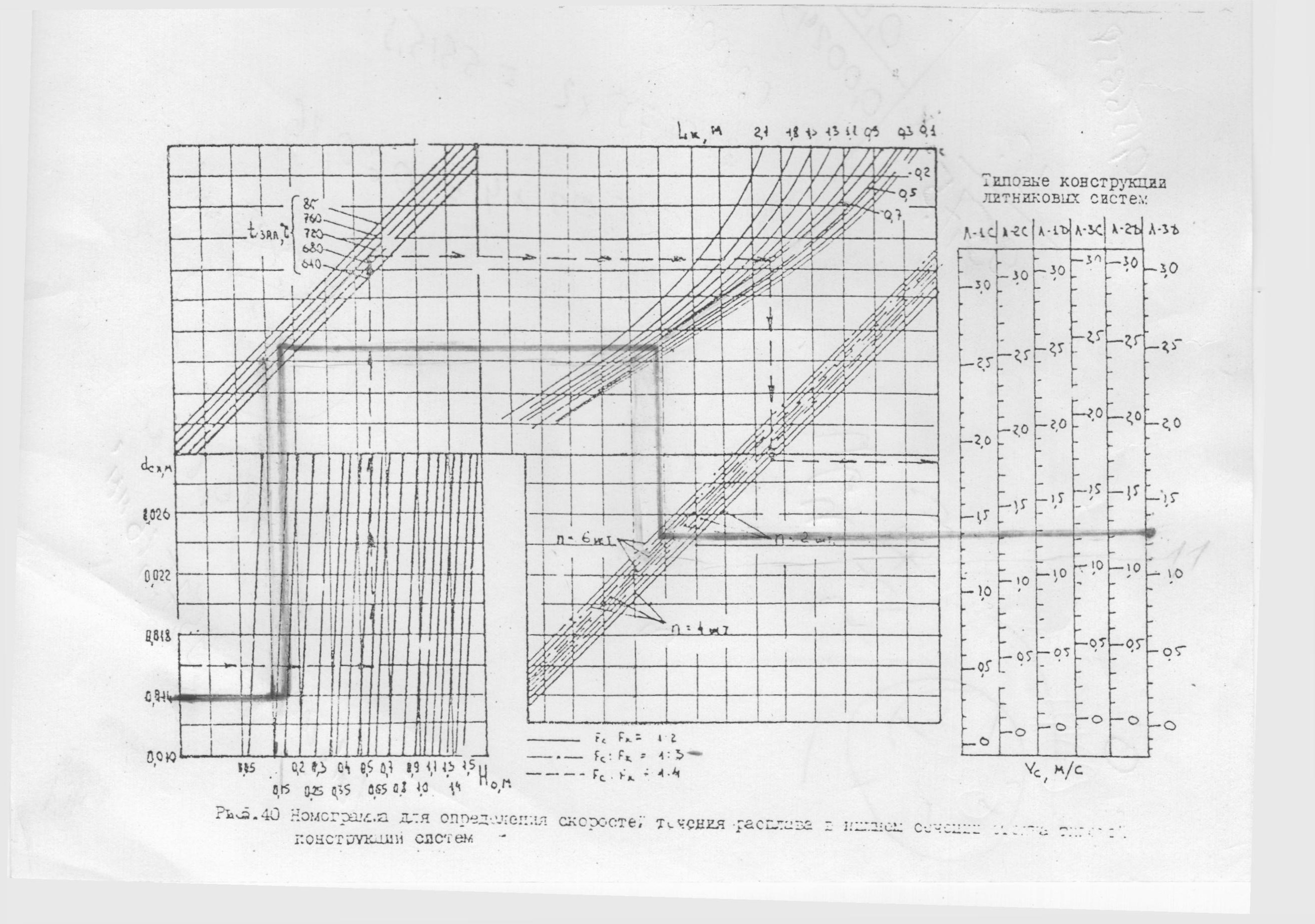

Для подтверждения полученных размеров литниково-питатающей системы необходимо: вычислить фактическую скорость расплава в стояке по монограмме и сравнить сравнить ее с максимально допустимой скоростью в стояке. Температура заливки: т.к. преобладающая толщина отливки 6мм, сплав АЛ9(АК7ч), а наибольшая размер отливки по горизонтали больше 200 мм, то температура заливки 720°C.

Фактическая скорость в стояке по монограмме составляет Vфак.ст = 1.3 м/с;

Фактическая скорость в литниковом ходе Vфак.лх = 0.43 м/с;

Фактическая скорость в питателях Vфак.п = 0.32 м/с;

Фактическая скорость в сечениях меньше максимально допустимой, а следовательно турбулентных течений в отливке не возникает.