Преимущества лазерной сварки

Важнейшим преимуществом лазерной сварки твердотельными лазерами является возможность очень точной дозировки энергии, поэтому удается обеспечить получение качественных соединений при изготовлении очень мелких деталей.

Для мощных газовых лазеров преимуществом является получение большой глубины проплавления при малой ширине шва. Это позволяет уменьшить зону термического влияния, сократить сварочные деформации и напряжения.

Кроме того, лазерная сварка обладает рядом преимуществ, не присущих другим способам сварки. Лазер может быть расположен на достаточно большом удалении от места сварки, что в ряде случаев дает существенный экономический эффект. Например, известна установка для лазерной сварки при ремонте трубопроводов, проложенных по дну водоема. Внутри трубы перемещается тележка с вращающимся зеркалом. Лазер же находится у конца секции трубопровода и посылает луч внутри трубы. Это позволяет осуществлять лазерную сварку, не снимая с трубопровода балласт и не поднимая его на поверхность.

Легкость управления лазерным лучом с помощью зеркал и волоконной оптики позволяет осуществлять сварку в труднодоступных, иногда не находящихся в пределах прямой видимости местах. Возможна также лазерная сварка нескольких деталей от одного лазера расщепленным с помощью призм лучом.

Недостатки технологии

Недостатками лазерной сварки являются высокая сложность и стоимость оборудования, низкий КПД лазеров. По мере развития лазерной техники эти недостатки устраняются.

Особенности поглощения лазерного излучения диэлектрическими и полупроводниковыми материалами.

Диэлектрики

Поглощение света диэлектриками обусловлено наличием колебательных степеней свободы кристаллической решетки, молекул и атомов, межмолекулярными колебаниями, имеющимися примесями, дефектами структуры и т. п. Коэффициент поглощения зависит от длины волны излучения и обычно имеет большое значение как в области ультрафиолетового (УФ), так и в области инфракрасного (ИК) излучений; в промежуточной спектральной области диэлектрики могут быть частично или полностью прозрачными.

На длине волны излучения СО2-лазеров (λ= 10,6 мкм) большинство диэлектриков имеют высокие коэффициенты поглощения, и излучение поглощается в поверхностном слое толщиной в несколько микрон, что в большинстве случаев также, как у металлов позволяет считать источник тепла поверхностным. Имеется довольно ограниченное число веществ, прозрачных для λ = 10,6 мкм; эти вещества применяются для изготовления оптических ИК элементов. Некоторые диэлектрики поглощают ИК излучение СО2-лазера в достаточно толстых слоях (от долей миллиметра и более), и для них лазерный тепловой источник необходимо считать объемным.

Полупроводники

Для полупроводников и диэлектриков основной является фононная теплопроводность. Полупроводники имеют низкую концентрацию свободных электронов, и если энергия светового кванта меньше ширины запрещенной зоны (hλ<E), то их оптические свойства подобны свойствам диэлектриков. Если hλ>E, то за счет внутреннего фотоэффекта электроны из валентной зоны переходят в зону проводимости. При достаточно большой интенсивности излучения число свободных электронов существенно возрастает, значительно увеличивая долю световой энергии, поглощенной электронным газом и передаваемой в решетку за время 10-10-10-11 c.

18. Особенности поглощения лазерного излучения металлами. Скин-эффект. Факторы, влияющие на глубину проплавления металлов, при воздействии на них лазерным излучением.

Металл

Металл представляет собой трехмерную решетку из положительных ионов, которая погружена в газ электронов проводимости, связанных с ионной решеткой силами электростатического притяжения.

В видимом и инфракрасном диапазонах частот все излучение, которое не отражается от металла, поглощается им в весьма тонком поверхностном скин-слое (толщиной 10-5...10-6 см) на электронах проводимости. Это позволяет упростить описание и рассматривать лишь два процесса: отражение и поглощение, пренебрегая процессом распространения излучения в металле.

Для жидких и твёрдых тел поведение электронов, определяющих оптические свойства атома, резко меняются под действием полей соседних атомов. Поглощение твёрдых тел характеризуется, как правило, очень широкими областями (сотни и тысячи нм); качественно это объясняется тем, что в конденсированных средах сильное взаимодействие между частицами приводит к быстрой передаче энергии, отданной светом одной из них всему коллективу частиц.

Поглощенная энергия распространяется в веществе за счет различных механизмов теплопроводности. Для металлов основной является электронная теплопроводность.

Коэффициент поглощения веществ зависит от длины волны света, говорят о спектре поглощения вещества.

Скин-эффект (поверхностный эффект) — эффект уменьшения амплитуды электромагнитных волн по мере их проникновения вглубь проводящей среды. В результате этого эффекта, например, переменный ток высокой частоты при протекании по проводнику распределяется не равномерно по сечению, а преимущественно в поверхностном слое.

Факторы, влияющие на глубину проплавления металлов, при воздействии на них лазерным излучением.

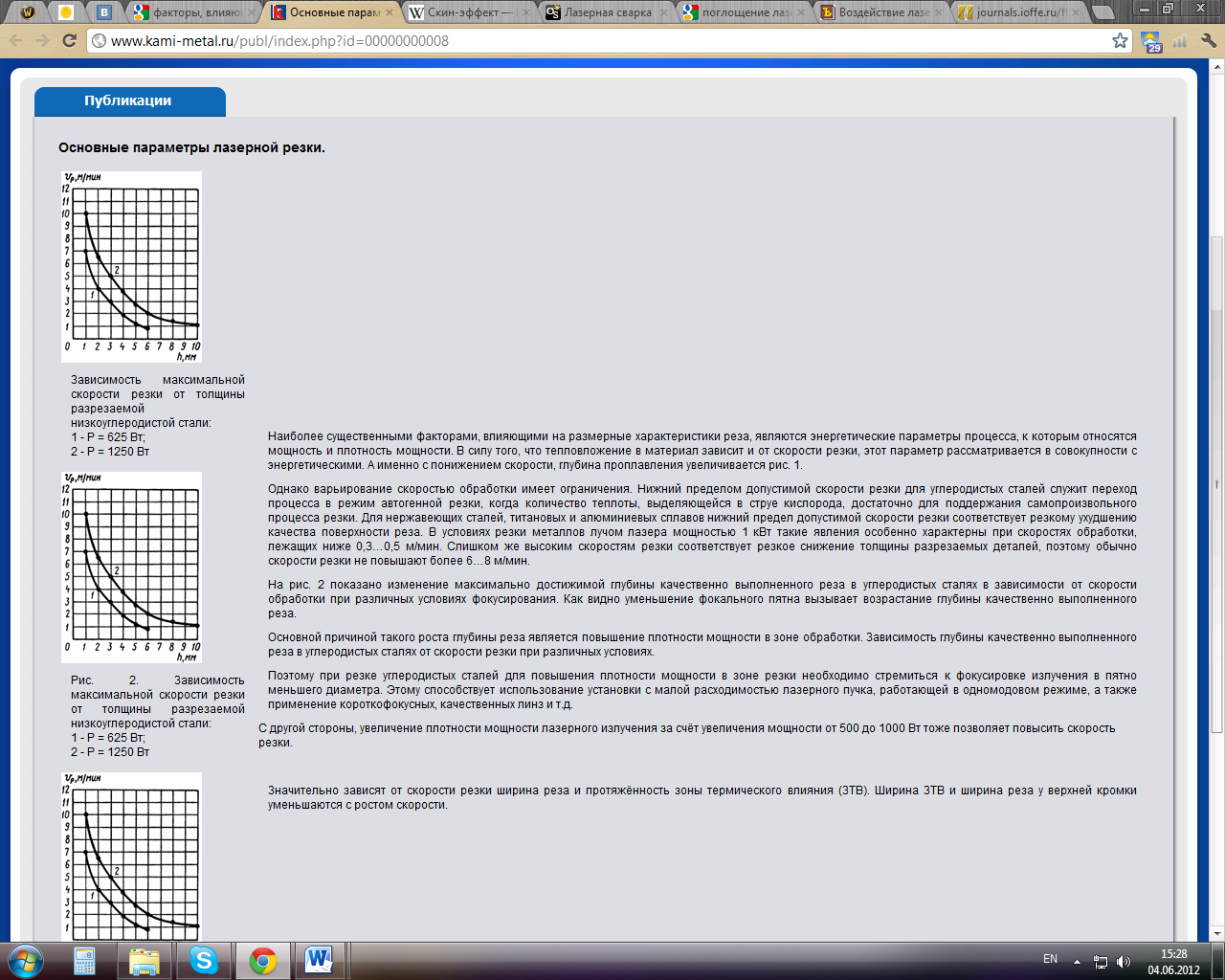

Наиболее существенными факторами, влияющими на размерные характеристики реза, являются энергетические параметры процесса, к которым относятся мощность и плотность мощности. В силу того, что тепловложение в материал зависит и от скорости резки, этот параметр рассматривается в совокупности с энергетическими. А именно с понижением скорости, глубина проплавления увеличивается рис. 1.

Однако варьирование скоростью обработки имеет ограничения. Нижний пределом допустимой скорости резки для углеродистых сталей служит переход процесса в режим автогенной резки, когда количество теплоты, выделяющейся в струе кислорода, достаточно для поддержания самопроизвольного процесса резки. Для нержавеющих сталей, титановых и алюминиевых сплавов нижний предел допустимой скорости резки соответствует резкому ухудшению качества поверхности реза. В условиях резки металлов лучом лазера мощностью 1 кВт такие явления особенно характерны при скоростях обработки, лежащих ниже 0,3…0,5 м/мин. Слишком же высоким скоростям резки соответствует резкое снижение толщины разрезаемых деталей, поэтому обычно скорости резки не повышают более 6…8 м/мин.

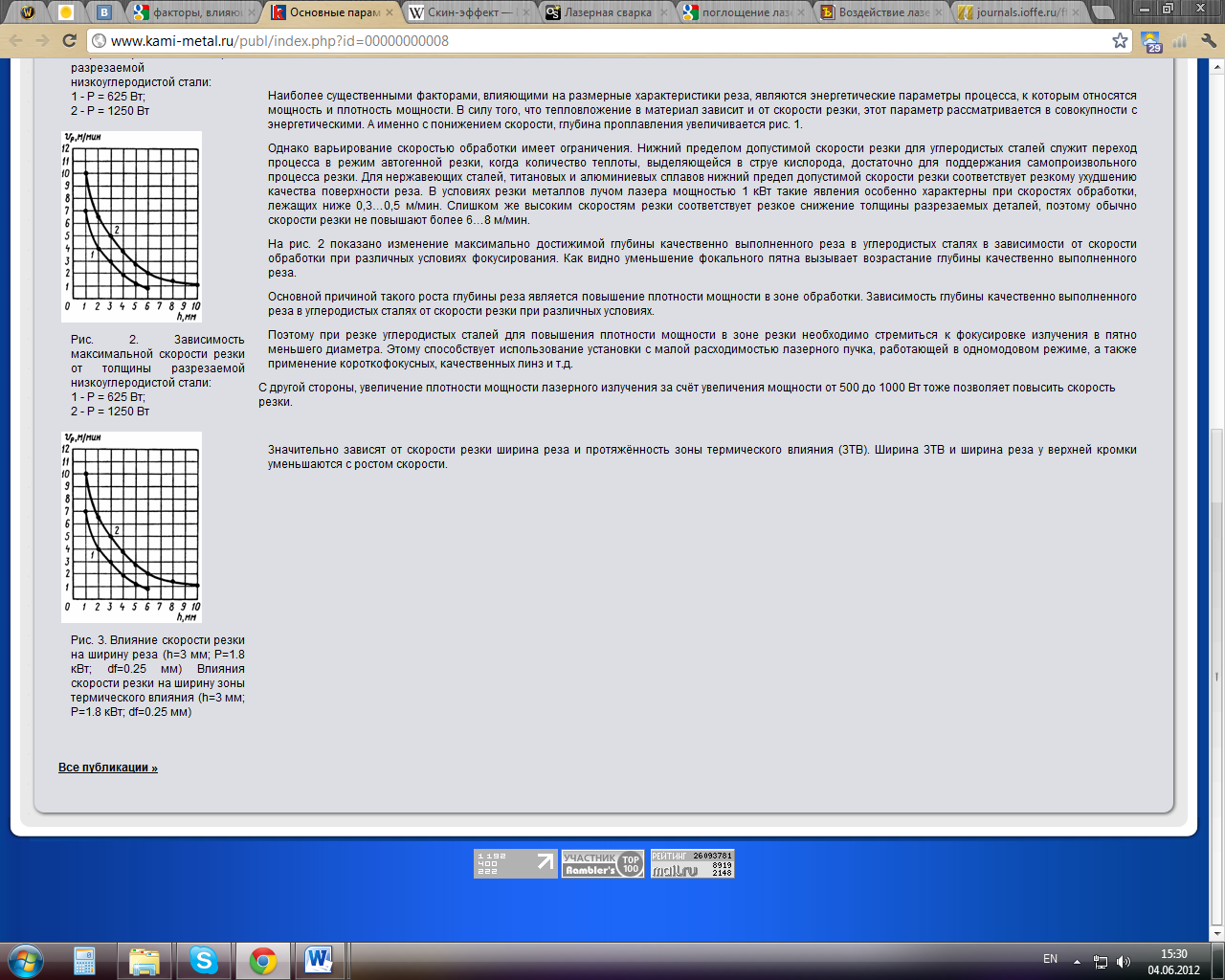

На рис. 2 показано изменение максимально достижимой глубины качественно выполненного реза в углеродистых сталях в зависимости от скорости обработки при различных условиях фокусирования. Как видно уменьшение фокального пятна вызывает возрастание глубины качественно выполненного реза.

Основной причиной такого роста глубины реза является повышение плотности мощности в зоне обработки. Зависимость глубины качественно выполненного реза в углеродистых сталях от скорости резки при различных условиях.

Поэтому при резке углеродистых сталей для повышения плотности мощности в зоне резки необходимо стремиться к фокусировке излучения в пятно меньшего диаметра. Этому способствует использование установки с малой расходимостью лазерного пучка, работающей в одномодовом режиме, а также применение короткофокусных, качественных линз и т.д.

С другой стороны, увеличение плотности мощности лазерного излучения за счёт увеличения мощности от 500 до 1000 Вт тоже позволяет повысить скорость резки.

Значительно зависят от скорости резки ширина реза и протяжённость зоны термического влияния (ЗТВ). Ширина ЗТВ и ширина реза у верхней кромки уменьшаются с ростом скорости.

ОСНОВНЫЕ ПАРАМЕТРЫ ЛАЗЕРНОЙ РЕЗКИ