- •Бакалаврская выпускная квалификационная работа «Алгоритм сканирования и обработки сложнопрофильных физических объектов».

- •Введение

- •1. Принципы работы

- •1.1 Существенные черты

- •1.3 Области применения

- •1.4 Техническое проектирование

- •1.5 Возможные применения

- •2. Алгоритм сканирования

- •2.1 Методика

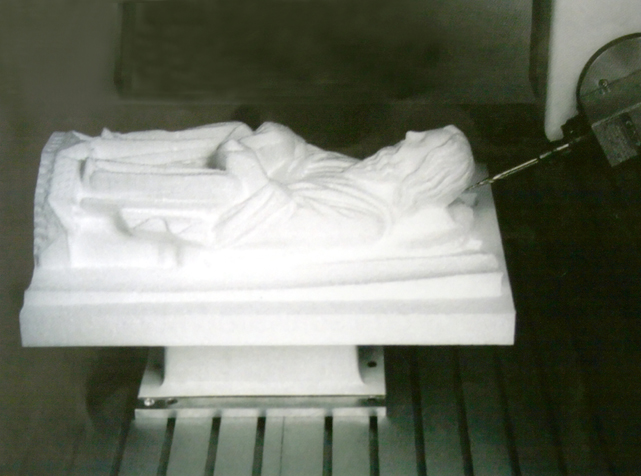

- •Оригинал 3d копия Физическое воспроизведение модели на станке с чпу

- •2.1 Сложнопрофильные объекты

2. Алгоритм сканирования

2.1 Методика

Прежде чем получить электронную копию объекта необходимо пройти несколько стадий:

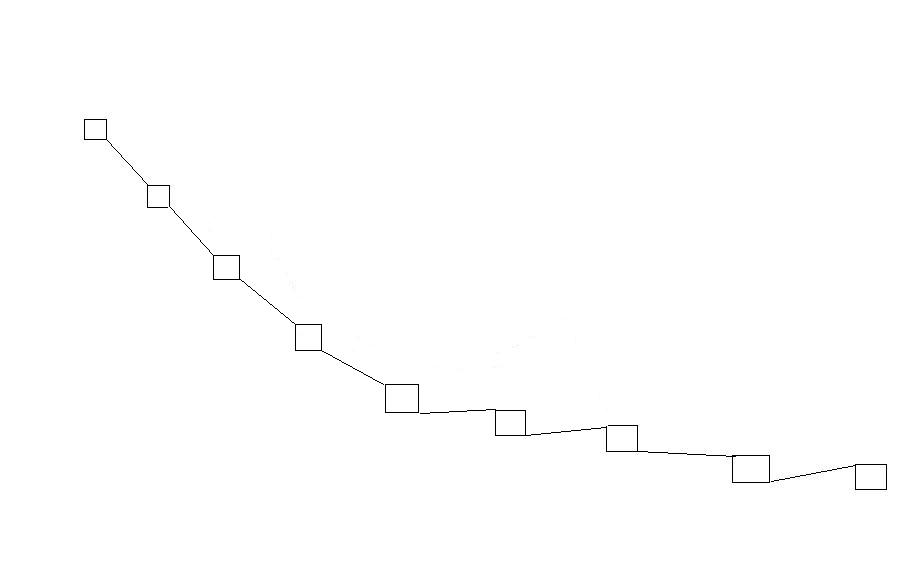

1) Получение сырого материала (data).

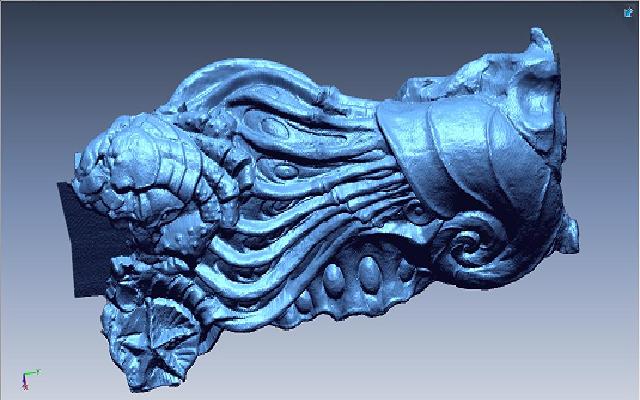

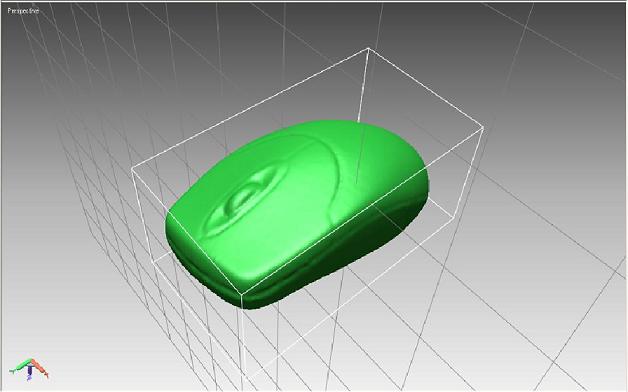

В общем случае – это набор отдельных сканов, т.е. информации о поверхности с разных частей объекта. Структура поверхности определяет количество этих сканов при одинаковом их размере. Это значит, что если объект имеет сложный рельеф и площади, захватываемые за один проход сканера, примерно одинаковые, необходимо сканировать объект с разных углов для получения максимальной информации (рис. 1). С другой стороны от объектов с достаточно повторяющейся структурой поверхности может получиться большое количество сканов за счет их физических размеров (рис. 4)

|

|

Рис.1. Наутилус. Около 30 сканов. |

Рис.2. Компьютерная мышь. 4 скана. |

|

|

Рис.3. Лицо человека. 3 скана. |

Рис.4. Автомобиль. Производилось сканирование половины автомобиля. Около 130 сканов |

Итак, в-первую очередь количество сканов, а соответственно и время, затрачиваемое на получение первичного материала об объекте, зависит от структуры поверхности объекта, а так же от его размеров.

Еще одним немаловажным условием является требуемое качество поверхности электронной копии. Мы можем получить максимальную информацию о рельефе путем сканирования минимально возможной площади объекта (эта площадь определяется характеристиками сканера), но при этом затрачиваем максимально возможное время, что не всегда допустимо. Например, сканирование половины автомобиля занимает в среднем 10-12 часов, если захватываемые участки имеют площадь 30-50 см². Используя тот же сканер, можно захватить минимальный участок около 10 см², при этом затрачиваемое время увеличивается соответственно в 3-5 раз. Даже если это приемлемо, следует учитывать дальнейшую обработку, о которой я расскажу ниже, которая так же займет намного больше времени, потому что следует, как минимум соединить полученные сканы. Следует добавить, что использование сканеров, специально разработанных под определенный тип объектов, решает выше описанную проблему.

Таким образом, еще одним критерием при получении данных об объекте является соотношение качество/время, которое во многом зависит от типа используемого сканера.

2) Получение первичной 3-х мерной модели.

Соединение полученных после сканирования частей (сканов) происходит путем нахождения общих точек на рельефе. Это значит, что для соединения двух близлежащих сканов, необходимо наличие у них одинаковых поверхностей.

Рис. 5. Задний бампер автомобиля

Для соединения 2-х сканов программе необходимо пометить как минимум три характерные точки рельефа на одном скане и примерно в тех же местах на другом, причем желательно таким образом, чтобы они образовывали треугольник. Далее программа определяет общую область, корректирует расположения снимков относительно друг друга в пространстве. Если инженер решает, что сканы соединены верно, он “говорит” программе слить их в единое целое. Далее шаг за шагом собирается электронная модель, которая будет являться копией физического объекта.

Существует часто встречающаяся проблема соединения сканов, полученных от объекта имеющего повторяющийся простой рельеф, например поверхность стола. Для корректной сборки модели, необходимо на стадии съемки наклеить на поверхность маркеры. Это могут быть кусочки обычного пластилина, либо специально изготовленные производителем сканера маркеры. Расположение маркеров должно быть хаотичным, не слишком частым, но в то же время достаточным для опознавания одной части поверхности от другой. Таким образом, у рельефа, не имеющего четко выраженных частей, появляются точки, за которые можно зацепиться в процессе сборки. После получения 3-х мерной копии маркеры могут быть удалены инструментами, входящими в состав специальных программ, написанных для работы со сканерами.

Погрешности, которые неизбежно возникают, зависят как от погрешности самого сканера, так, в меньшей степени, и от способа сборки.

Так как каждый отдельный скан имеет какую-то погрешность, при соединении она будет накапливаться. Ясно, что, собирая модель от краев, к концу мы получаем максимально возможное отклонение. Таким образом, большие объекты, такие как автомобиль, лучше собирать от центра, чтобы минимизировать суммарное линейное отклонение. Определяющим фактором, в данном случае, является необходимая точность. Так, для художественных объектов линейные размеры не играют большой роли, с другой стороны способ сборки технических моделей малых размеров не будет сильно влиять на конечный результат.

Об обработке уже собранной модели я расскажу в следующем пункте, но весьма полезно еще на стадии сборки удалять различные шумы. Сканер, особенно если он является высокоточным, может воспринимать не только сам объект, но и, к примеру, пыль. Тогда мы получаем “артефакты”, не относящиеся к модели. Естественно, что их нужно удалять. Так же на кромках, за счет специфического прохождения луча может возникнуть поверхность, не являющаяся истинной (рис. 6).

Рис. 6. Части помеченные овалами должны быть глубже.

Отчасти этой проблемы можно избежать, сканируя объект под различными углами. Но даже при этом условии, на каком то из сканов на данной конкретной кромке будет шум, который необходимо удалить, т.к. при слиянии двух сканов, с шумом и без него, в единое целое, шум останется, что естественно нежелательно.

Итак, при сборке модели следует обращать внимание на точность соединения сканов, на способ, которым они собираются, а так же на наличие шумов, которые нужно удалять, чтобы получать корректную копию.

3)Обработка собранной модели

Прежде всего, совершаются два действия, а именно: затягивание нежелательных дыр и заглаживание каких то частей на рельефе.

Откуда могут появиться дыры? Часто это места соединений отдельных частей физического объекта (рис. 7). Так же это могут быть труднодоступные для лазера области (рис. 8). Дыры так же могут возникать и на простом рельефе, вследствие недостаточной интенсивности лазера либо чувствительности матрицы для конкретной поверхности, но не являются большой проблемой, т.к. достаточно легко аннулируются.

|

|

Рис. 7. Хорошо видные места стыка клавиш и корпуса компьютерной мышки являлись местом образования дыр, которые затягивались программным образом. |

Рис. 8. 1 – область стыка; 2,3 – труднодоступные части. |

Затягивание дыр происходит программным образом, причем так, чтобы максимально повторить рельеф физической модели. Это можно производить как автоматически, путем выделения некоторого количества дыр, так и работая с каждой из них в отдельности. Автоматическое затягивание обычно применяют для дыр небольшого размера, а отдельно работают с крупными.

Зачастую такое “додумывание” необязательно, т.к. программные пакеты, предназначенные для сканеров, имеют специфический инструментарий, в то время как дизайнерские программы могут быть использованы для достраивания (либо вообще создания) отсутствующих областей.

В общем, так или иначе, но данная сложность вполне разрешима.

Далее сглаживание. Оно применяется для получения более ровных поверхностей, т.е. более упорядоченного расположения точек на ней (рис. 9).

Рис. 9. Расположение точек на срезе поверхности до и после операции сглаживания.

Естественно, что данная операция имеет большое значение при работе с объектами художественного плана, т.к. рельеф принимает более приятный для глаза вид.

Тут так же применяется автоматическое сглаживание для всей модели, либо сглаживание, какой то ее части, причем возможны различные степени силы. К примеру, если пробовать применять различные коэффициенты, начиная от минимального, то при их увеличении наблюдается и увеличение деформации модели. Поэтому следует четко отслеживать грань, до которой заглаживание серьезно не деформирует нашу копию.

Заглаживание применяется для удаления маркеров, о которых я говорил выше. Речь идет естественно не о специальных маркерах, которые будут удаляться автоматически, а о тех же кусочках пластилина на поверхности. Их как раз можно удалять при большом выставленном коэффициенте, т.к. они будут явно расходиться со структурой рельефа.

Чаще всего во время сборки все сканы подвергаются операции сглаживания минимальным коэффициентом. Это способствует и более конкретному распознаванию рельефа инженером, т.к. “сырой” скан зачастую имеет весьма рыхлую структуру, и сглаживанию краев скана с одновременным удалением некоторых мелких шумов.

Сглаживание не рекомендуется делать для поверхностей, имеющих витиеватую структуру, например, для ювелирных украшений. Понятно, что даже сглаживание минимальным коэффициентом может исказить рельеф таких объектов. Опять же, надо сказать, что для таких моделей целесообразно использовать сканеры, специально предназначенные для ювелирных изделий. При этом полученные копии будут иметь такую плотность точек, при которой будут различаться все элементы рельефа, и достаточную плотность, как для операции сглаживания, так и вообще для какой-либо модификации модели.

Интересным применением сглаживания является такой метод. Если на поверхности копии не проявились какие-либо углубления, то, выставляя большой коэффициент, мы можем деформировать поверхность таким образом, чтобы эти углубления проявились, и копия стала максимально схожа с оригиналом. Это хороший метод, когда нам не важна большая точность, но лучше конечно всегда сводить программное влияние к минимуму и получать максимум информации через сканирование.

Сглаживание при работе с техническими моделями надо сводить вообще к минимуму. Ясно, что на таких объектах, требующих высокой точности, даже минимальная деформация вызывает расхождение с оригиналом, что естественно недопустимо. С другой стороны дальнейшая обработка, а именно получение CAD модели, о которой я скажу ниже, предполагает, что некоторое минимальное деформирование все же возможно.

4) Дальнейшие возможности

Полученную обработанную трех мерную копию реального физического объекта можно экспортировать в различные форматы для работы с полученным объектом. Так как выходной формат – это облако точек, то с такими моделями можно легко работать в дизайнерских приложениях.

Единственная трудность, которая может возникнуть связана с количеством этих самых точек. На выходе из программ, работающих со сканерами, получаются модели с таким количеством точек, что для дизайнерских приложений обрабатывать такое облако представляется весьма и весьма сложной задачей. Решить эту проблему позволяют инструменты, уменьшающие количество точек. Причем происходит не удаление точек, за место которых появляются дыры, а разряжение сетки. При этом качество поверхности в той или иной мере ухудшается, поэтому следует следить за тем чтобы модель не изменяла формы критически.

Еще одно действие возможно производить для упрощения общета сетки компьютером. Обычное расположение точек на объекте – хаотическое, расчет пространственного расположения при этом занимает большее время, чем если бы расположение было бы упорядоченным. Соответственно и применяются специальные инструменты для того, чтобы сделать расположение точек регулярным. Это упрощает общет, а следовательно сокращает время, необходимое на обработку модели.

Далее компьютерную модель можно физически воспроизвести на станке с числовым программным управлением (ЧПУ), а также использовать при создании штампов и различных форм. Это естественно, так как каждая точка на поверхности электронной копии имеет свое пространственное расположение, т.е. точные координаты x, y, z. Поэтому электронные модели будут являться по сути программами, по которым будет воспроизводиться физическая копия по электронной.

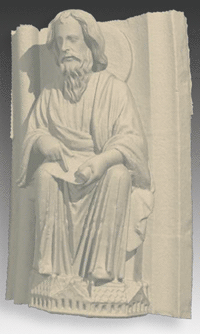

Возможность сканирования сложных уникальных деталей помогает в последующем их ремонте или воспроизведении.