- •Общие принципы построения сапр технологических процессов

- •Необходимость автоматизации проектирования технологических процессов

- •Возможность автоматизации проектирования технологических процессов

- •История создания систем.

- •Предпосылки для внедрения сапр тп.

- •Классификация систем тпп

- •Виды обеспечения сапр тп

- •Моделирование структуры технологического процесса

- •Способы хранения в памяти эвм структуры технологического процесса

- •Матрица смежности

- •1.8.1.Матрица смежности.

- •Гнездовое хранение структуры

- •Список дуг

- •Список вершин

- •Линейная форма

- •Процесс принятия решений в сапр тп

- •Оптимизация технологических процессов

- •Уровни автоматизации

- •. Хранение результатов проектирования

- •Основные методы проектирования технологических процессов

- •Постановка задачи

- •Оптимизация процессов на уровне маршрута

- •Проектирование маршрута методом адресации

- •Общий подход к проектированию маршрута

- •2.4. Проектирование маршрута методом синтеза

- •Выбор исходной заготовки

- •Типовые схемы обработки поверхностей

- •2.4.3. Формирование рабочих планов обработки поверхностей

- •Формирование и упорядочение укрупненных операций

- •2.4.4.Формирование и упорядочение укрупненных операций

- •Постановка задачи

- •Глава 3. Автоматизированное проектирование операций

- •3.1. Постановка задачи

- •Оптимизация технологических операций

- •3.2 Оптимизация технологических операций

- •Выбор оборудования и построение базы данных по оборудованию

- •3.3. Проектирование операций методом синтеза

- •Методика автоматизированного назначения технологических баз

- •Расчет операционных размеров заготовок

- •Проектирование структуры операций

- •Особенности проектирования операций методом адресации

- •Проектирование операционных заготовок

- •Постановка задачи

- •Исходные данные

- •Результирующие данные

- •Оптимизация переходов

- •Структура перехода

- •Общие принципы проектирования переходов

- •Расчет припусков

- •Расчет режимов резания

- •Назначение режущего инструмента

- •4.9.Назначение режущего инструмента

- •Назначение измерительных средств

- •Оформление содержания перехода

- •. Современные информационные технологии

- •Использование pdm-системы при проектировании технологических процессов

- •Контроль процесса проектирования технологии

- •Перспективы развития проблемы автоматизации проектирования технологических процессов

- •6. Перспективы развития сапр тп.

- •Приложение . Язык записи алгоритмов, применяемый при формализации тп

- •Приложение . Описание табличного процессора

Выбор исходной заготовки

2.4.2. Выбор исходной заготовки

Перед тем как проектировать технологию методом синтеза, желательно спроектировать исходную заготовку (вид заготовки, ее форму и размеры ). При выборе вида заготовки используются три группы параметров:

1. конструктивные параметры (форма, размеры и материал детали);

2. экономические ( например, объем выпуска: чем выше партия, тем прогрессивнее должна быть технология изготовления исходной заготовки);

3. технологические (эти признаки позволяют учитывать условия заводские способы изготовления заготовки).

Выбор вида исходной заготовки выполняется на основании конструктивных признаков детали (и т. д.). Чем выше партия, тем прогрессивнее должна быть технология изготовления исходной заготовки. Технологические признаки позволяют учитывать условия заводские способы изготовления заготовки.

Форму и размеры исходной заготовки определить достаточно сложно, потому что еще не спроектированы операции и не известны припуски, снимаемые на этих операциях. Эти параметры можно определить только после проектирования первой операции механической обработки детали.

На данном этапе проектирования можем решать только задачу выбора вида исходной заготовки (ВИЗ). Пусть имеет место соответствие Z между входными параметрами VP и множество решений VZ:

Z=<VP, GZ, VZ>;

GZ= VP x VZ;

VP={vpi};

VZ={vzj}.

Решение по выбору вида структуры можно сформулировать следующим образом: MZ= Z({vpk}), т. е. множество решений получается как образ соответствия Z для заданного множества входных параметров vpk.

Множество MZ может содержать несколько решений, поэтому для каждого решения необходимо зафиксировать приоритет, на основе которого можно выделить решение с наибольшим приоритетом. (см. методику выбора вида заготовки).

-

Результат проектирования вида исходной заготовки:

Код вида заготовки.

Допустимая точность размеров заготовки.

Шероховатость поверхностей заготовки

Типовые схемы обработки поверхностей

2.4.3. Формирование рабочих планов обработки поверхностей

Задача назначения рабочих планов заключается в определении этапов и переходов, необходимых для обработки поверхностей заготовки. Введем ряд понятий.

Состояние поверхности - это модель поверхности, содержащая множество параметров (шероховатость и твердость поверхности, точность ее размеров и т. д. ) для поверхности исходной заготовки или поверхности, полученной после выполнения перехода. |

Исходное состояние поверхности - состояние поверхности исходной заготовки |

Конечное состояние поверхности - такое состояние поверхности заготовки, при котором параметры поверхности заготовки совпадают с параметрами поверхности детали. |

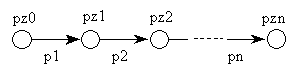

Типовой план обработки поверхности (ТПОП) - это направленный граф, у которого вершины pzj отображают состояния поверхностей, а дуги pi отображают переходы, необходимые для того, чтобы поверхность перешла из состояния pzj в состояние pzj+1. |

Рабочий план обработки поверхности (РПОП) - это типовой план обработки, доработанный применительно к конкретной поверхности детали таким образом, что представляет собой линейный граф, у которого последняя вершина отображает конечное состояние поверхности заготовки.. |

Исходя из указанных определений, граф типового плана обработки выглядит следующим образом:

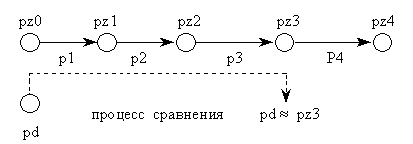

В этом графе pz0 - исходное состояние поверхности. Решение задачи получения рабочего плана обработки поверхности заключается в последовательном сравнении модели поверхности детали с моделями состояний, начиная с состояния pz0. Как только модель поверхности совпадает с моделью состояния, то сравнение прекращают. Пройденный путь образует линейный граф рабочего плана обработки поверхности причем последняя вершина представляет собой конечное состояние поверхности заготовки.

Предположим для какой-то поверхности имеется следующий граф ТПОП:

Модель поверхности детали pd сначала сравнивается с pz0. Если совпадения моделей нет, то это означает, что для поверхности исходной заготовки с характеристиками pz0 необходимо применить переход p1 для получения поверхности с характеристиками pz1. В данном случае прохождение по этому графу закончилось на состоянии pz3, так как совпали модели pd и pz3 (Обозначение совпадения моделей: pd ~ pz3). Таким образом, получен рабочий план обработки поверхности:

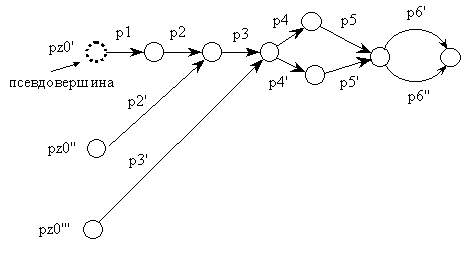

Таким образом, в РПОП фиксируются какие переходы и в какой последовательности их необходимо применить к поверхности исходной заготовки для получения заданной поверхности детали. К сожалению не всегда структура типового плана имеет линейный вид. Так как типовые планы обработки могут иметь несколько начальных вершин. Например, граф типового плана обработки отверстия имеет вид.

Где

pz0' - исходное состояние поверхности прутка;

pz'' - исходное состояние поверхности трубы;

pz''' - исходное состояние поверхности отливки.

Наличие нескольких начальных вершин свидетельствует о возможности использования различных исходных заготовок: прутка, трубы, отливки. Вершина pz0' является псевдовершиной, т. е. вершиной, отображающей отсутствующее исходное состояние, так как поверхность отверстия образуется лишь после сверления отверстия в прутке (переход p1).

Две вершины могут быть связаны не одной дугой, а несколькими, т. е. переход в новое состояние может осуществляться с помощью различных переходов. Таким образом, ТПОП может представлять собой мультиграф. Например, чистовая обработка отверстия может быть выполнена как развертыванием, так и шлифованием (переходы p6' и p6''). В некоторых случаях ТПОП может представлять собой и граф типа "сеть без циклов". В этом случае достижение одного и того же состояния достигается с помощью некоторой последовательности переходов. Например, переходы р4 (предварительная расточка ) и р5 (окончательная расточка) дают возможность получить такое же состояние, что и переходы р4' (предварительное зенкерование) и р5' (окончательное зенкерование).

После получения рабочего плана обработки его необходимо запомнить.

Хранение рабочего плана обработки поверхности обеспечивается с помощью трех составляющих:

|

Способы описания и хранения планов обработки поверхностей

Формирование рабочего плана обработки выполняется для всех обрабатываемых поверхностей детали. Для получения принципиальной схемы в переходах ТПОП зафиксированы номера этапов, на которых эти переходы выполняются. Поэтому для каждой i - ой поверхности детали выполняется анализ переходов, попавших в РПОП этой поверхности. На основании анализа формируется множество МЭi этапов, необходимых для обработки i - ой поверхности. Пересечение этих множеств дает множество МЭ=З МЭi этапов необходимых для обработки всей детали. Упорядочение этапов по их номерам позволяет получить принципиальную схему обработки детали. Например, для МЭ={Э12, Э2, Э3} после упорядочения получаем Сх=< Э2, Э3, Э12>.

Общий результат проектирования рабочих планов обработки детали:

|