- •Глава VIII. Технологические аппараты ректификации

- •VIII. Технологические аппараты ректификации

- •Технологические ёмкости

- •8.2. Основные виды теплообмена

- •8.3. Виды теплообменных аппаратов

- •8.3.1. Кожухотрубчатые теплообменники

- •8.3.2. Теплообменники типа ''труба в трубе"

- •8.3.3. Подогреватели с паровым пространством (испарители)

- •8.3.4. Аппараты воздушного охлаждения

- •8.4. Эксплуатация теплообменных аппаратов

- •8.5. Трубчатые печи и их назначение

- •8.6. Классификация трубчатых печей

- •8.7. Устройство трубчатых печей

- •Р ис. 8.7.1. Форсунка с воздушным распылением топлива.

- •8.8. Характеристика трубчатых печей

- •8.9. Эксплуатация трубчатых печей

- •8.10. Контроль и автоматизация работы ректификации

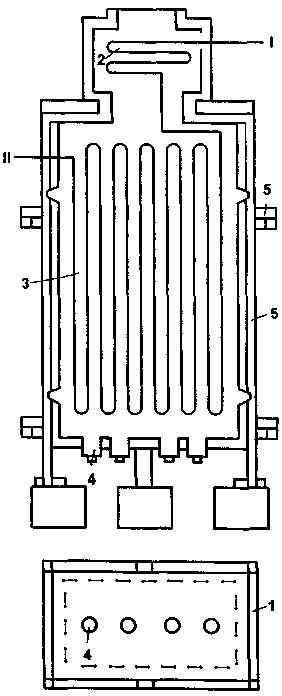

8.5. Трубчатые печи и их назначение

Т рубчатая

печь является аппаратом для нагрева

нефти и нефтепродуктов, использующим

высокую температуру продуктов сгорания,

образующихся при сгорании топлива в

камере печи. В трубчатой печи нагреваемое

сырье движется в трубах змеевика, а

горячие продукты сгорания омывают трубы

снаружи. Принципиальная схема вертикальной

трубчатой печи представлена на рис.

8.5.1.

рубчатая

печь является аппаратом для нагрева

нефти и нефтепродуктов, использующим

высокую температуру продуктов сгорания,

образующихся при сгорании топлива в

камере печи. В трубчатой печи нагреваемое

сырье движется в трубах змеевика, а

горячие продукты сгорания омывают трубы

снаружи. Принципиальная схема вертикальной

трубчатой печи представлена на рис.

8.5.1.

Рис. 8.5.1. Вертикальная трубчатая печь:

1 – каркас печи; 2 – змеевик камеры конвекции; 3 – змеевик камеры радиации; 4 – форсунки; 5 – гляделки; I – вход продукта; II – выход продукта.

Трубчатая печь имеет обычно две камеры: 1) радиантную, в которой сгорает топливо и тепло передается трубам в основном излучением от нагретых продуктов сгорания и кладки стен;

2) конвекционную, в которой тепло трубам передается главным образом при соприкосновении горячих продуктов сгорания с трубами, т.е. конвекцией.

В целях постепенного и более равномерного нагрева сырье последовательно проходит трубы конвекционной и радиантной камер печи. Температура продуктов сгорания на выходе из радиантной камеры достаточно высока (600—900 °С).

Компактность конструкции, большая тепловая мощность в сравнении с рекуперативными теплообменниками, малая задержка продукта и связанная с этим меньшая пожарная опасность, простота обслуживания и другие показатели обусловили широкое применение трубчатых печей на предприятиях нефтегазоперерабатывающей и нефтехимической промышленности. При сравнительно незначительных конструктивных модификациях трубчатые печи могут обеспечить требования самых различных технологических процессов.

8.6. Классификация трубчатых печей

По технологическому назначению различают нагревательные и реакционные трубчатые печи.

Нагревательные печи служат для нагрева и испарения сырья, при этом состав смеси не изменяется.

В реакционных трубчатых печах сырье не

только нагревается до определенной

температуры, но и подвергается коренным

превращениям, приводящим к изменению

состава исходного сырья (печи пиролиза,

дегидрирования, замедленного коксования

и др.).

реакционных трубчатых печах сырье не

только нагревается до определенной

температуры, но и подвергается коренным

превращениям, приводящим к изменению

состава исходного сырья (печи пиролиза,

дегидрирования, замедленного коксования

и др.).

По конструктивным признакам различают печи коробчатые и цилиндрические, с наклонным сводом и вертикальные. По числу камер радиации печи могут быть одно-, двух- и многокамерными. Змеевики могут быть расположены вертикально и горизонтально. По виду отведения дымовых газов могут быть печи с естественным и принудительным отводом. При этом во втором случая применяется дымоотсос и тепло дымовых газов может быть отправлено на дополнительную регенерацию для нагрева топливного газа и т.д.

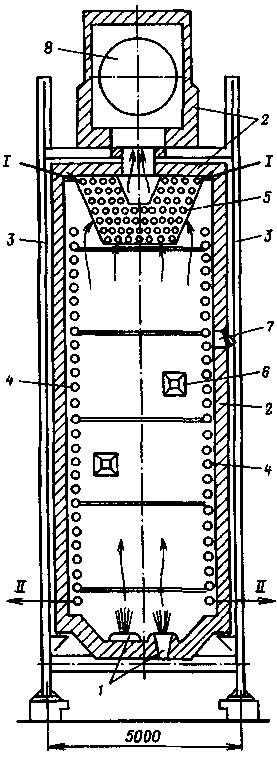

Рис. 8.6.1. Трубчатая цилиндрическая однокамерная печь:

1 – форсунки; 2 – футеровка; 3 – несущие конструкции; 4 – экранные трубы; 5 – конвекционная часть змеевика; 6, 7 – выхлопные и смотровые окна; 8 – дымоход; I и II – вход и выход нагретого продукта.

По виду сгорания топлива различают печи с объёмным горением пламени и печи беспламенного горения.

8.7. Устройство трубчатых печей

Трубчатая печь – это строительно-технологическое сооружение, состоящее из следующих основных функциональных узлов: фундамента, каркаса, футеровки, змеевика, горелок, дымовой трубы и гарнитуры.

Фундамент печи сооружают из монолитного или сборного железобетона и конструктивно изолируют от воздействия высоких температур. На фундамент через несущие стойки каркаса печи опирается вся масса печи.

Каркас печи – основная несущая металлическая конструкция, воспринимающая нагрузки от веса огнеупорной футеровки, трубчатого змеевика, вспомогательных узлов дымовой трубы и т.д.

Конфигурация каркаса соответствует форме трубчатой печи. Опорные стойки каждой рамы каркаса анкерными болтами крепятся к фундаменту. Рамы каркаса или их узлы шарнирными соединениями крепятся между собой и допускают компенсацию линейных расширений каркаса при изменениях температуры. Сверху боковые рамы каркаса соединяются фермами, несущими кровлю печи.

Футеровка предназначена для защиты каркаса печи от воздействия высоких температур и создания вторичного теплового излучения, повышающего тепловую эффективность (к.п.д.) печи. Для снижения теплопотерь через футеровку и создания безопасных условий эксплуатации печи с внешней стороны футеровка покрывается слоем теплоизоляции.

Футеровка выполняется из фасонных огнеупорных кирпичей и специальных изолирующих материалов.

Технологический змеевик печи – это наиболее ответственная часть печи, изготовляемая из горячекатаных бесшовных труб и работающая в наиболее тяжелых температурных и коррозионных условиях.

Диаметр труб, из которых монтируется змеевик технологических печей, обычно составляет 108x6, 158x8 и 219x10 мм. Длина труб – 12-18 м, а для наиболее мощных печей – 24 м. Змеевик монтируется из таких отрезков труб с помощью сварных поворотных калачей или съемных ретурбендов (устройство для соединения прямых участков труб змеевика). Цельносварной змеевик проще по устройству, надежен и герметичен, а главное – он целиком помещается в топку печи или камеру конвекции, что позволяет лучше герметизировать топку и в целом печь и исключить вредные подсосы воздуха извне.

При горизонтальном расположении труб змеевика в печи они либо опираются на кронштейны, либо помещены на подвесках, прикрепленных к каркасу печи. В конвекционных камерах, где трубы змеевика собраны в вертикальный многорядный пучок, они опираются на трубные решетки, через которые пропущены трубы.

Змеевик с вертикальными трубами подвешивают к каркасу печи специальными подвесками.

В топках печей топливо сжигается с помощью специальных устройств – форсунок и горелок.

Форсунки предназначены для сжигания жидкого топлива (мазута, солярового масла и т.д.). Конструкция форсунки должна обеспечить хорошее распыление топлива и смешение его с воздухом, так как только при этих условиях можно достигнуть полного сгорания топлива.

По способу распыления жидкого топлива форсунки могут быть:

а) с паровым распылением;

б) с воздушным распылением;

в) с механическим распылением.