- •Раздел 2. Процессы изготовления деталей самолета. Глава 5. Характеристика предметов обработки и классификация технологических процессов. §1. Конструктивно-технологические особенности деталей.

- •§2. Используемые сплавы. Алюминиевые сплавы

- •Титановые сплавы

- •Высокопрочные сплавы

- •Интерметаллидные сплавы

- •Композиционные материалы

- •Покрытия

- •§3. Характерные полуфабрикаты и заготовки, используемые при изготовлении деталей ла.

- •§4. Классификация технологических процессов. Заготовительно-обработочные процессы.

- •Глава 6. Процессы формообразования разделением полуфабриката а удалением лишнего материала. §1. Классификация процессов и припуски на обработку.

- •§2. Механические процессы.

- •Резка ножницами и штампами.

- •Обработка резанием.

- •1) Корпус хона; 2) абразивный брусок; 3) деталь.

- •§3. Электрические процессы.

- •§4. Электрохимические процессы.

- •§5. Химические процессы.

- •§6. Акустические процессы.

- •Глава 7. Процессы формообразования холодным деформированием.

- •§1. Листовая штамповка.

- •Обтяжка

- •Вытяжка

- •Рельефная формовка

- •Глава 8. Технологическая оснастка для изготовления деталей.

- •Базирующие элементы:

- •§1. Методика проектирования технологических процессов.

- •§2. Проектирование специальных станочных приспособлений.

- •§3. Проектирование заготовительно-штамповочной оснастки.

- •§4. Проектирование технологических процессов.

- •§5. Современные тенденции в области проектирования процессов изготовления деталей.

- •§6. Комплексный метод проектирования технологических процессов.

Глава 6. Процессы формообразования разделением полуфабриката а удалением лишнего материала. §1. Классификация процессов и припуски на обработку.

Рис. 3.15 Классификация процессов разделения полуфабриката и удаления излишнего материала

Для разделения полуфабриката на заготовки и детали и удаления излишнего материала применяют многочисленные процессы, которые по виду энергии, подводимой в зону обработки, можно подразделить на следующие подгруппы: механические, электрические, электрохимические, химические, акустические, тепловые. Каждую подгруппу по физико-химической однородности можно разделить на частные технологические процессы (рис. 3.15), которые, в свою очередь, состоят из разнообразных видов обработки. В соответствии с этой классификацией далее приведены характеристики частных процессов формообразования разделением полуфабриката и удалением излишнего материала.

Для образования формы и размеров детали соответствующей точности с поверхностей заготовки удаляется слой материала, который называют припуском на обработку. Припуск на обработку должен обеспечивать устранение всех погрешностей предыдущей обработки с учетом погрешностей базирования и закрепления заготовки на выполняемой операции.

Суммарная

величина минимального припуска

(рис. 3.16) на обрабатываемую поверхность

при наименьшем предельном размере

заготовки для наружных поверхностей

(

(рис. 3.16) на обрабатываемую поверхность

при наименьшем предельном размере

заготовки для наружных поверхностей

( ,

,

)

или при наибольшем предельном размере

заготовки для внутренних поверхностей

(

)

или при наибольшем предельном размере

заготовки для внутренних поверхностей

( ,

,

)

для какого-либо перехода определяется

по формуле

)

для какого-либо перехода определяется

по формуле

где

– высота микронеровностей, полученных

на предшествующем переходе;

– высота микронеровностей, полученных

на предшествующем переходе;

– глубина поверхностного дефектного

слоя;

– глубина поверхностного дефектного

слоя;

– погрешность формы на предшествующем

переходе (векторная сумма пространственных

отклонений);

– погрешность формы на предшествующем

переходе (векторная сумма пространственных

отклонений);

– погрешность установки на выполняемом

переходе (векторная сумма погрешностей

базирования и закрепления).

– погрешность установки на выполняемом

переходе (векторная сумма погрешностей

базирования и закрепления).

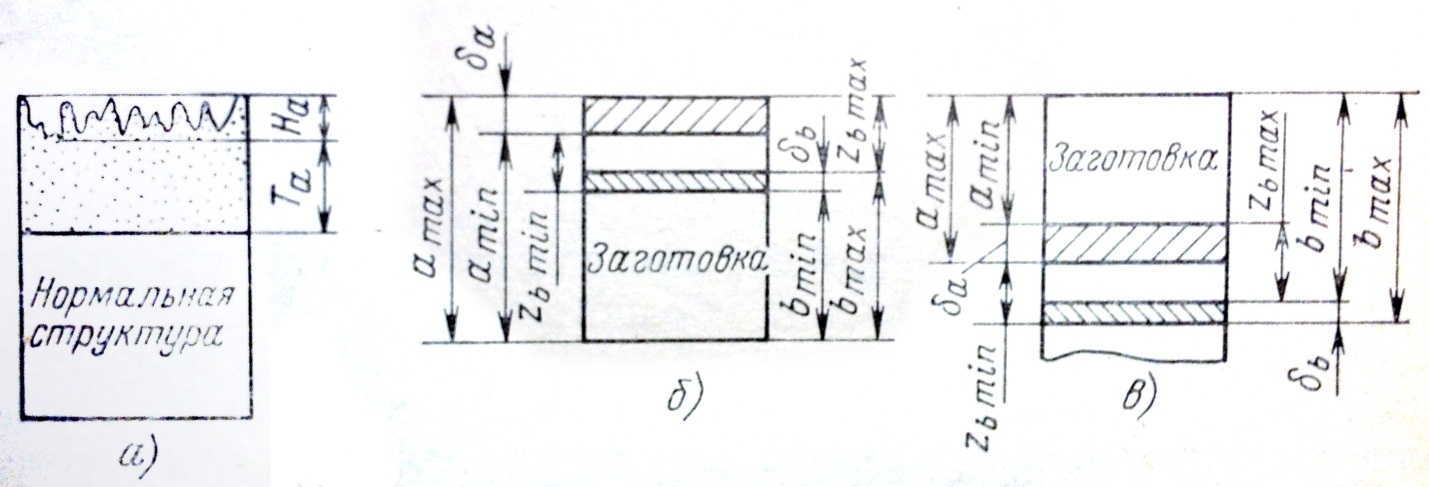

Рис. 3.16. Схема расположения микронеровностей и дефектного слоя (а), допусков и припусков на обработку наружных (б) и внутренних (в) поверхностей:

а

– размер и

– допуск на размер, полученный на

предшествующем переходе; в

– размер и

– допуск на размер, полученный на

предшествующем переходе; в

– размер и

– допуск на размер, которые должны быть

получены на выполняемом переходе;

– допуск на размер, которые должны быть

получены на выполняемом переходе;

– припуск на выполняемый переход.

– припуск на выполняемый переход.

Чистота поверхностей определяется шероховатостью, т. е. неровностями с относительно малым шагом по ГОСТ.

Глубина дефектного слоя зависит от вида и режима обработки, например, в результате нагрева и вредных деформаций она достигает (в мм): при точении – 0,2...2; при шлифовании – 0,0125...0,075; при хонинговании – 0,0025...0,025; при суперфинишировании – 0,00025.

Погрешность формы , полученная на предшествующем переходе обработки, существенно влияет на погрешности формы на выполняемом переходе. Например, овальность заготовки обычно приводит к овальности детали. В случае автоматического получения размеров деталей на предварительно настроенных станках при наименьшем предельном размере заготовки получают наименьший предельный размер после обработки . И наоборот, при наибольшем предельном размере заготовки после обработки получают наибольший предельный размер .

Погрешность установки на выполняемом переходе составляется из погрешностей базирования и закрепления заготовки. Например, при совмещении конструктивной и установочной баз погрешность базирования равна нулю. Погрешность закрепления зависит от вида зажимного устройства.

Действительные

припуски на обработку располагаются в

пределах минимального

и максимального

припусков в зависимости от действительных

размеров заготовки.

припусков в зависимости от действительных

размеров заготовки.

Допуск

на припуск

определяется как разность предельных

значений припуска:

определяется как разность предельных

значений припуска:

Общий

припуск

,

необходимый для всех переходов от

черновой заготовки до получения

готовой детали соответствующей точности,

определяется как сумма промежуточных

припусков:

,

необходимый для всех переходов от

черновой заготовки до получения

готовой детали соответствующей точности,

определяется как сумма промежуточных

припусков:

Таким образом, размер заготовки слагается из номинального размера и общего припуска на обработку.

Общий припуск рассчитывается в соответствии со схемой технологического процесса изготовления детали начиная с последнего окончательного перехода обработки данной поверхности.

Припуск на полирование, когда достигается только заданная шероховатость поверхности, не рассчитывают. При полировании удаляются лишь гребешки микронеровностей в пределах допуска на размер детали, полученного на предшествующем переходе обработки.