- •Раздел 2. Процессы изготовления деталей самолета. Глава 5. Характеристика предметов обработки и классификация технологических процессов. §1. Конструктивно-технологические особенности деталей.

- •§2. Используемые сплавы. Алюминиевые сплавы

- •Титановые сплавы

- •Высокопрочные сплавы

- •Интерметаллидные сплавы

- •Композиционные материалы

- •Покрытия

- •§3. Характерные полуфабрикаты и заготовки, используемые при изготовлении деталей ла.

- •§4. Классификация технологических процессов. Заготовительно-обработочные процессы.

- •Глава 6. Процессы формообразования разделением полуфабриката а удалением лишнего материала. §1. Классификация процессов и припуски на обработку.

- •§2. Механические процессы.

- •Резка ножницами и штампами.

- •Обработка резанием.

- •1) Корпус хона; 2) абразивный брусок; 3) деталь.

- •§3. Электрические процессы.

- •§4. Электрохимические процессы.

- •§5. Химические процессы.

- •§6. Акустические процессы.

- •Глава 7. Процессы формообразования холодным деформированием.

- •§1. Листовая штамповка.

- •Обтяжка

- •Вытяжка

- •Рельефная формовка

- •Глава 8. Технологическая оснастка для изготовления деталей.

- •Базирующие элементы:

- •§1. Методика проектирования технологических процессов.

- •§2. Проектирование специальных станочных приспособлений.

- •§3. Проектирование заготовительно-штамповочной оснастки.

- •§4. Проектирование технологических процессов.

- •§5. Современные тенденции в области проектирования процессов изготовления деталей.

- •§6. Комплексный метод проектирования технологических процессов.

§1. Листовая штамповка.

Под листовой штамповкой понимают различные методы холодной (реже горячей) обработки металлов давлением, при которых исходная тонкостенная заготовка деформируется без значительного перераспределения площади поперечного сечения с помощью специального инструмента, определяющего форму получаемой детали, который называется штампом.

Процессы листовой штамповки: гибка, обтяжка, вытяжка, рельефная формовка.

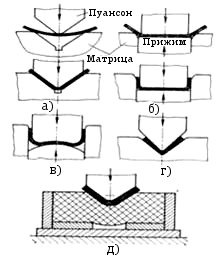

Гибка

Гибка – образование или изменение углов между частями заготовки или придание ей кривой формы.

Применяется для изготовления деталей из листов, профилированных плит, профилей и тонкостенных труб.

Виды гибки:

Свободная гибка - универсальным гибочным штампом.

Гибка-прокатка - на универсальных валковых роликовых станках.

Рис 3.37 Схемы процессов свободной гибки специальными гибочными инструментами. |

Рис.3.38 Схемы гибки профилей обтягиванием по оправке: 1-стол, 2-сменная оправа, 3-поворотная платформа, 4-цилиндр поворота платформы, 5- заготовка, 6-цанговый зажим, 7-цилиндр растяжения заготовки. |

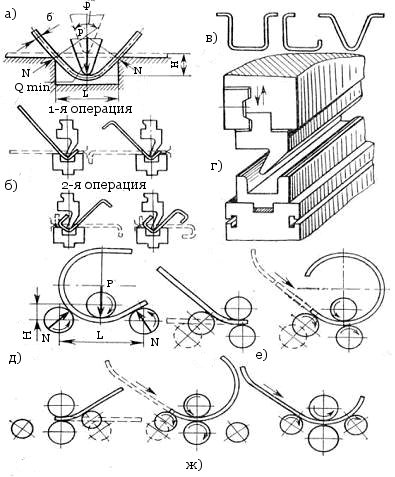

Обтяжка

Обтяжка - процесс формообразования деталей двойной кривизны изгибом и растяжением заготовок до полного прилегания последних к профилированной оправке.

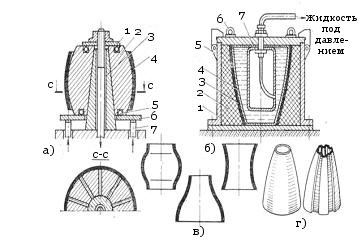

Рис. 3.39 Кольцевая обтяжка:

а) - схема обтягивания по жесткому «разжимному» пуансону:

1-плита, 2-сектор разжимного пуансона, 3-конус, 4-заготовка, 5-пружина, 6-плита, 7-колонка,

б) - схема установки для обтягивания трубчатых заготовок жидкостным пуансоном по жесткой матрице:

1-корпус матрицы, 2-матрица, 3-заготовка, 4-резиновый мешок, 5-замок, 6-рым-болт, 7-корпус пуансона,

в), г) – типовые детали, получаемые кольцевой обтяжкой.

Вытяжка

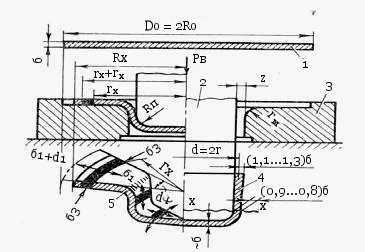

Вытяжка - процесс преобразования незакрепленной по краям плоской заготовки в полую деталь замкнутого контура.

Рис.3.40 Схема вытяжки цилиндрической детали:

1-заготовка, 2-пуансон, 3-матрица, 4-деталь, полученная глубокой вытяжкой и характер изменения толщины ее стенки, 5-элемент в промежуточный момент вытяжки и его напряженное состояние

Рельефная формовка

Рельефная формовка заключается в образовании местных углублений или выпуклостей за счет растяжения и частичного перемещения материала. Возможность формовки без разрывов материала определяется величиной относительного удлинения материала в зоне наибольшей деформации. Наиболее распространенными разновидностями рельефной формовки являются штамповка ребер жесткости и выдавок (пуклевок).

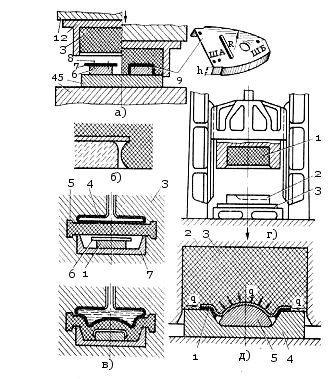

Рис. 1.51 Схемы процессов формовки резиной:

а) – формовка на плунжерном гидравлическом прессе:

1-подвижная траверса, 2-контейнер, 3-резина, 4- стол пресса, 5- выдвижная подштамповая плита, 6-формблок, 7-заготовка детали, 8-шпилька формблока для фиксирования заготовки, 9-отформованная деталь, ШО - шпилечное отверстие,

б) – затекание резины под борт высокой жесткости;

в) - формовка на гидравлическом прессе прямого действия:

1- формблок, 2-выдвижной корытообразный стол, 3-корпус пресса, 4-резиновая камера, 5-резиновая подушка, 6-заготовка;

г) – формовка резиной на листоштамповочном молоте:

1-резиновая подушка, 2-матрица, пуансон или формблок, 3-центрирующая плита;

д) – первый переход (операция) реверсивной вытяжки:

1-слой смазки, 2-контейнер, 3-резиновая подушка, 4-матрица, 5-сменный вкладыш.

Технологическая оснастка при реализации технологических процессов

Это комплекс дополнительных к оборудованию устройств для обеспечения или ускорения каких-либо операций при изготовлении изделия, а так жа для обеспечения необходимо или заданной точности

Основные элементы приспособления:

Установочные элементы

Базирующие элементы

Закреплющие элементы и утройства

Установочные элементы:

Плоскости

Установочные пальцы, и так далее

Схема 19

Важно обеспечить нормальныц контакт поверхности с пальцем О.О

Базирующие элементы:

Плоскости

Призмы

Правило единства баз

Схема 20

Установить режущий элементтв необходимое положене.

Схема21

Щуп – пластиночк, сделанная из прочног материала. ….что-то там с не делает рабочий

Установ – устанвить режущий элемент в рабочее плоожение

Чем отличается штифт от винта?

У штифта нетрезьбы. Это стержень. Он устанавливается с натягом. У винта есть зазор. Как устаноим, с такой точностью будет воспроизведено наш изделие.

Все 4 винатн е годитс – не будет необхдимо точности.

Схема 23

Линия. Нужно закрепить дтали

Прижимают детали на время обработки

Детали не соверенно одинаковые (такие сделать невозможно). Они чуть-суть отличаются. Начнем обраатывать – он отлетит и в лоб)

Нужно использовать (схема 23- красное) штырьки. Каждая деталь будет прижата.

Для сокращения затрат на изготовление приспособленй широко испоьзуется усп. (универсальное сборное приспособелне)выделяетс группа дталей, котоачя обладает общностью и для нее изготовляется комплект приспособлений.

Плюсы:

Затраты на производство(один раз купили и больше не тратимся)

Соклащается время на проектирование – LEGO

УСП. Методика проектирования. – универсальные соборочные приспособления

Каким образом проектируются?

Кнструирование свобидтся к последовательному вчерчиванию элементов приспособлния вокруг контороа изготовляемой детали. Сначала вычерчиваются опорные элементы, потом зажимные элементы и завершают в виде…

Последовательность проектирования технологических процессов изготвления деталей ла.

Изучить данные чертежа детали и техниче поверхностейские условия для ее поставки

Что начит изучить? Размеры, материал, шероховатость

Выбор или анализ заданных в чертеже типов заготовки. Надо стремиться чтобызаготовка в максилманой степени соотвествовалаформе детали. Но это требует денег.

Выбор способов и последовательностейобработки и составлене схемы технологического процесса. Основной процесс формообраования пследующий и предыдущий методобработки

Термообработки завит от материала

Разработка вариантов технологического процесса. Различные методы обработки и приспособления

Выбор наиоболее рационального варианта

Рациональный и оптимальный?

Формирование ехнологической документации в соответствии с требованием ЕСТД и ЕСКД (единая система ехнологической и конструторской документации), УСТПП

Подготовить технические задания на проектирование специальной оснастки