- •Пермский государственный технический университет

- •Лекция № 6

- •Общие сведения о пластмассах.

- •Производство изделий из пластмасс.

- •Первый учебный вопрос. Общие сведения о пластмассах

- •Второй учебный вопрос. Производство изделий из пластмасс

- •3. Переработка пластмасс в высокоэластическом состоянии

- •4. Производство деталей из жидких полимеров

- •5. Изготовление деталей из пластмасс в твердом состоянии

- •6. Сварка и склеивание пластмасс

- •Заключение.

- •Разработал:

Второй учебный вопрос. Производство изделий из пластмасс

Состояние полимеров. Полимеры – основа пластмacc – могут находиться в двух агрегатных состояниях: твердом – аморфном или кристаллическом и жидком – вязкотекучем. При нагреве до определенных температур они могут разлагаться.

Из термомеханической кривой видно, что аморфные полимеры при температуре Тс переходят из стеклообразного состояния в высокоэластичное и затем при температуре Тт – в вязкотекучее. Кристаллические полимеры практически не имеют зоны высоко-эластического состояния и при нагреве сразу переходят вязкотекучее состояние.

И сходя

из зависимости деформации и состояния

полимеров от температуры, пластмассы

перерабатывают в вязкотекучем,

высокоэластическом, жидком и твердом

состояниях, а также производят сварку

и склеивание.

сходя

из зависимости деформации и состояния

полимеров от температуры, пластмассы

перерабатывают в вязкотекучем,

высокоэластическом, жидком и твердом

состояниях, а также производят сварку

и склеивание.

Переработка пластмасс в вязкотекучем состоянии.

К основным способам переработки пластмасс в изделия в вязкотекучем состоянии относятся: горячее прессование, прессование листов и плит; литье под давлением, выдавливание.

Горячее прессование обычно применяют для изготовления деталей из термореактивных пластмасс с порошковыми или волокнистыми наполнителями. В исходном состоянии такие пластмассы (пресс-материалы) находятся в виде порошка, волокон, гранул или таблеток. При горячем прессовании деталей нагрев пресс-форм необходим для перевода пресс-материала в вязкотекучее состояние и последующего его отверждения (полимеризации).

Горячее прессование подразделяют на прямое и литьевое.

П рямое

прессование

осуществляется обычно в закрытых

прессформах на гидропрессах; давление

на пресс-материал 2

(рис.131, а),

размещенный в матрице 1,

передается через пуансон 3.

При этом осуществляется собственно

процесс прессования и отверждения

пластмассы. Затем пуансон 3

поднимается в исходное верхнее положение,

пресс-форма раскрывается и готовая

деталь 4

удаляется с помощью выталкивателя 5.

рямое

прессование

осуществляется обычно в закрытых

прессформах на гидропрессах; давление

на пресс-материал 2

(рис.131, а),

размещенный в матрице 1,

передается через пуансон 3.

При этом осуществляется собственно

процесс прессования и отверждения

пластмассы. Затем пуансон 3

поднимается в исходное верхнее положение,

пресс-форма раскрывается и готовая

деталь 4

удаляется с помощью выталкивателя 5.

При литьевом прессовании пресс-материал 4 (рис.131, б) загружают не в матрицу 1 пресс-формы, а в обогреваемую загрузочную камеру 3, где он переходит в вязкотекучее состояние и затем под давлением пуансона 5 перетекает через пуансон 2 в матрицу 1 пресс-формы. После выдержки, необходимой для отверждения пресс-материала, пресс-форма раскрывается при поднятии пуансона 5, загрузочной камеры 3 и пуансона 2 и деталь 6 удаляется из формы с помощью выталкивателя 7.

Литьевое прессование позволяет получать сложные по форме детали, с глубокими отверстиями и резьбой, со сложной металлической арматурой.

Литьевое прессование производится при температуре прессматериала 140...190 ºC, давлении 50...70 МПа и выдержке 0,5...1 мин на 1 мм толщины детали.

Прессование листов и плит осуществляется на многоэтажных гидравлических прессах между плитами, обычно обогреваемыми паром и охлаждаемыми водой. Исходным материалом служат пакеты листового наполнителя (бумаги, тканей, древесного шпона), пропитанного фенолформальдегидной смолой. Толщина листа (плиты) определяется количеством листов наполнителя. Так получают гетинакс, текстолит, асботекстолит, древесно-слоистый пластик, которые затем перерабатывают в детали обработкой резанием.

Литье под давлением производится на специальных автоматических литьевых машинах и применяется главным образом для переработки термопластов: полиэтилена, винипласта, полистирола, полиамидов и др .

П ерерабатываемый

термопласт в виде гранул или порошка

из бункера 7

(рис. 132) подается дозатором 8

в цилиндр 5

с электронагревателем 4.

При движении плунжера 6

доза материала перемещается в зону

нагрева, плавится и через сопло 3

поступает в полость 2

пресс-формы 1.

После выдержки в несколько секунд для

затвердевания материала (этому

способствует охлаждение пресс-формы

водой) плунжер 6

возвращается в исходное положение,

форма раскрывается и изделие с помощью

выталкивателя удаляется.

ерерабатываемый

термопласт в виде гранул или порошка

из бункера 7

(рис. 132) подается дозатором 8

в цилиндр 5

с электронагревателем 4.

При движении плунжера 6

доза материала перемещается в зону

нагрева, плавится и через сопло 3

поступает в полость 2

пресс-формы 1.

После выдержки в несколько секунд для

затвердевания материала (этому

способствует охлаждение пресс-формы

водой) плунжер 6

возвращается в исходное положение,

форма раскрывается и изделие с помощью

выталкивателя удаляется.

Литье под давлением характеризуется высокой производительностью: процесс получения изделий длится 5...20 с. Они имеют чистую поверхность, точные размеры и не требуют дополнительной механической обработки (за исключением удаления литников). Благодаря высокой текучести нагретого до температуры 150…300 ºC пластика и давлению 10...200 МПа литьем под давлением получают изделия сложной формы с различной толщиной стенок, глубокими отверстиями с резьбой, ребрами жесткости массой от нескольких граммов до 1 кг.

В ыдавливание,

или экструзия,

применяется для получения труб,

прутков и профилей различного сечения,

пленок, лент, нанесения изоляции на

провода и т. д. Выдавливание осуществляется

на специальных червячных машинах –

экструдерах (рис. 133). Гранулированный

или порошкообразный термопласт из

бункера 1

поступает в рабочий цилиндр 3,

перемещается червяком 2

в зону нагревателя 4,

переходит в вязкотекучее состояние

и затем непрерывно выдавливается через

калиброванное отверстие в головке

6.

Для образования отверстия служит

оправка 5.

Полученное изделие проходит водяную

ванну, затем в зависимости от формы и

размеров сечения сматывается либо

разрезается на куски определённой

длины.

ыдавливание,

или экструзия,

применяется для получения труб,

прутков и профилей различного сечения,

пленок, лент, нанесения изоляции на

провода и т. д. Выдавливание осуществляется

на специальных червячных машинах –

экструдерах (рис. 133). Гранулированный

или порошкообразный термопласт из

бункера 1

поступает в рабочий цилиндр 3,

перемещается червяком 2

в зону нагревателя 4,

переходит в вязкотекучее состояние

и затем непрерывно выдавливается через

калиброванное отверстие в головке

6.

Для образования отверстия служит

оправка 5.

Полученное изделие проходит водяную

ванну, затем в зависимости от формы и

размеров сечения сматывается либо

разрезается на куски определённой

длины.

Разновидностью экструзии термопластов является выдавливание листов и пленок.

Д ля

получения листового материала применяют

щелевые головки шириной до 1,6 м.

Выходящее полотно проходит через валки

гладильного и тянущего устройства и

затем сматывается в рулоны.

ля

получения листового материала применяют

щелевые головки шириной до 1,6 м.

Выходящее полотно проходит через валки

гладильного и тянущего устройства и

затем сматывается в рулоны.

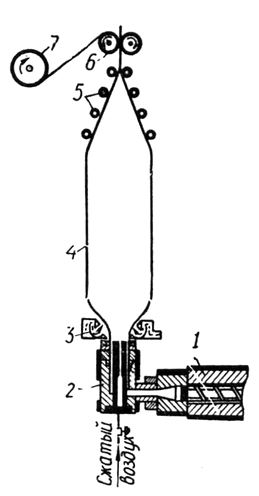

При производстве пленок экструдируемая труба раздувается сжатым воздухом в рукав 4 (рис. 134) определенного размера и после обжатия валками 6 наматывается в виде двойной плоской ленты на барабан 7. Толщина пленки определяется степенью раздува и вытяжки рукава и регулируется скоростью вращения валков 6. Этим способом получают пленку толщиной до 40 мкм.

Рис. 134. Схема изготовления пленки

способом раздува: 1 – экструдер;

2 – головка экструдера: 3 –

охлаждающее устройство; 4 – рукав;

5 – направляющие валики; 6 –

захватывающие валики; 7 – барабан