- •Доэвтектоидные стали

- •Заэвтектоидные стали

- •Белые чугуны

- •Серые чугуны

- •Ковкие чугуны

- •5. Сделать выводы по работе.

- •Медь и ее сплавы.

- •Латуни.

- •Простые латуни.

- •Сложные латуни.

- •Сплавы меди с никелем.

- •Алюминий и его сплавы.

- •Деформируемые алюминиевые сплавы.

- •Литейные алюминиевые сплавы.

- •Спекаемые сплавы.

- •Магний и его сплавы.

- •Титан и его сплавы.

- •Подшипниковые сплавы (баббиты).

- •Основные типы сплавов:

Титан и его сплавы.

Титан легок, прочен, коррозионностоек во многих агрессивных средах, обладает малой тепло – и электропроводностью, не магнитен. Эти свойства позволяют применять его в разных отраслях народного хозяйства.

Титан подвергается горячей и холодной обработке, хорошо сваривается (дугой в аргоне или гелии), но плохо обрабатывается резанием. Технический титан имеет марки: ВТ1-1, ВТ2-2 (среди примесей 0,1% С; 0,5% О2; 0,04% N2; 0,3% Fe; 0,15%Si; 0,015%Н2).

Сплавы титана имеют лучшие механические (высокие прочностные свойства при отсутствии хладноломкости даже при очень низких температурах) и коррозионные свойства (практически превосходят, нержавеющие стали). Кроме того, для некоторых сплавов титана характерны жаропрочные свойства, однако они ниже, чем у стали. Из титана и его сплавов получают прутки, листы, трубы, проволоку диаметром до 0,1мм, ленты и фольгу толщиной до 0 075мм.

Прочностные свойства сплавов различаются в зависимости от состава и структуры, получаемой при термической обработке. Титан легируют хромом, железом, марганцем, ванадием, никелем, танталом, палладием.

По структуре титановые сплавы подразделяются на:

а) однофазные с α – структурой: ВТ5 (до 5% Al); ВТ5-1 (до 5% Al 2-3% Zn) – обладают высокой свариваемостью, хорошей пластичностью и прочностью при низких температурах;

б) двухфазные: ОТ4-1 (2% Al; 1,5% Mn)имеют большую пластичность; ОТ4 (3% Al; 1,5 Mn) - σβ=30-70кгс/мм2; ВТ6 (6% Al, 4% V) с повышенной прочностью (σβ=80-90кгс/мм2); АТ3 (3% Al) и 1,5% (Fe+Cr+Si+B); ВТ8 (6,5 Al, 3,5 Mo; 0,2% Si) – жаропрочностные сплавы с повышенной стойкостью против коррозии;

в) однофазные с β – структурой: ВТ15 (3%Al; 8%Mo; 11% Cr) – обладает высокой пластичностью и прочностью (σβ=100-120 кгс/мм2 при Т=20°С).

Подшипниковые сплавы (баббиты).

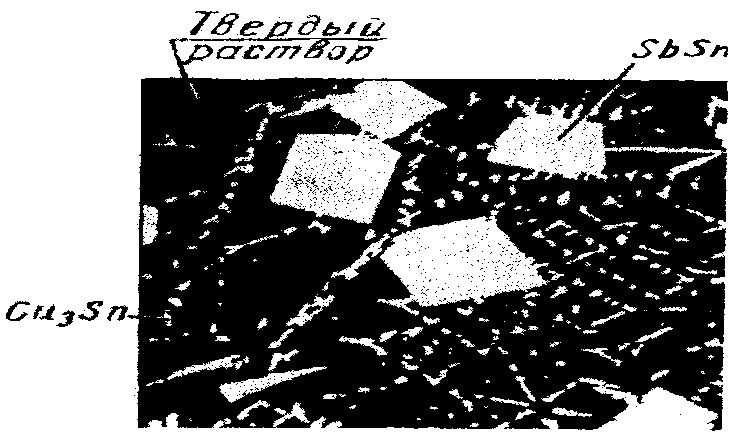

Эти сплавы применяют для заливки вкладышей подшипников скольжения. Их структура состоит из довольно пластичной основы и включений твердых фаз, распределенных в этой основе (рис 8.6).

Рис. 8.6 Микроструктура сплава Б83.

Травление 4%0ным спиртовым раствором азотной кислоты х250

Основные типы сплавов:

а) оловянные баббиты: Б83, Б89 (83% или 89%Sn; 10-12%Sb и 5,5-6.5%Cu) – обладают хорошей прирабатываемостью к валу и износостойкостью (Тпл=380°С), применяются для вкладышей подшипников в самых ответственных узлах трения (f=0,005), для коленчатых валов, компрессоров и втулок кулачкового вала и автостроении;

б) свинцовистые баббиты: Б16 (16%Sn), БН (9-11%Sn; 13-15%Sb; 1,5-2%Cu; до 1,25%Ni; до 0,9%As, Pb – остальное), БТ (с добавкой Ni и Ti) – обладают меньшей износостойкостью, чем оловянные. Основой этих сплавов является мягкая эвтектика (13% Sb и 78%Pb), в которой распределены (менее равномерно) кристаллы сурьмы. Эти сплавы менее качественны, так как обладают большим коэффициентом трения (f=0,005-0,009).

Свинцовые баббиты применяются для изготовления подшипников, работающих в условиях средних нагрузок. Для предупреждения ликвидации при литье в баббиты вводят 1-3%Cu.

кальциевые баббиты: БКА (0,85-1,15%Ca; 0,6-0,9Na; до 0,2%Al; остальное – Pb); БК-2 (0,36-0,55%Ca; 0,25-0,50%Na; 1,5-2,5%Sn; до 0,09%Mg, остальное – Pb), в которых основой является твердый раствор Са в Рb, а твердыми включениями – химическое соединение Pb3Са. Применяются в железнодорожном транспорте;

цинковые баббиты: ЦАМ 10-5 (10%Al; 5%Cu); ЦАМ 5-10 (5%Al; 10%Cu), в которой мягкой основой является эвтектика Zn+Al+CuZn3, а твердыми включениями - Al и химическое соединение CuZn3. Свойства этих баббитов примерно равноценны свинцовистым, уступают баббитам на оловянной основе по пластичности, коэффициенту трения и коэффициенту литейного расширения;

алюминиевые баббиты: АСС 5-6%Sb, 0,5-0,7%Mg; 4-5%Pb); АСМ (3,5-5%Sb; 0,5-0,7%Mg); АН 2,5 (2,7-3,4%Ni), в которой мягкой основой является алюминий, а твердыми включениями – химические соединения AlSb, Al3Ni. Эти сплавы обладают низкими коэффициентом трения, высокой износостойкостью, но по технологичности уступают обычным баббитам.

Экспериментальная часть.

После просмотра и зарисовки в квадраты микроструктур цветных металлов и сплавов и проводится их анализ.

Выводы по работе.

Сравниваются свойства медных и алюминиевых сплавов.

Вопросы для самопроверки:

1.Медь свойства, маркировка, применение.

2.Латуни свойства, маркировка, применение.

3.Бронзы свойства, маркировка, применение.

4.Алюминий свойства, маркировка, применение.

5.Деформированные алюминиевые сплавы, свойства, маркировка, применение.

6.Баббиты свойства, маркировка, применение.

Вопросы СРС.

1.Алюминий и его сплавы.

2.Медь и его сплавы.

3.Магний и его сплавы.

4.Титан и его сплавы, их маркировка.

Литература.

1.Гуляев А.П. Металловедение. М.:Металлургия, 1977, - 647с.

2.Геллер Ю.А., Рахштадт А.Г. Материаловедение. М.: Металлургия, 1989, - 384с.

3.Солнцев Ю.П. Металловедение и технология металлов. М.:Металлургия, 1988, - 512с.

4. Арзамасов Б.Н. Материаловедение. М.:Металлургия, 1986, - 540с.

5.Лахтин Ю.М. Металловедение и термическая обработка металлов. М.: Металлургия, 1983, - 407с.

6.Лахтин Ю.М., Леонтьева Е.П. Материаловедение. М.Машиностроение, 1990, - 528с.