- •Технология интегральных микросхем

- •Литография

- •Разрешающие возможности литографий

- •Фотолитография

- •Типовой литографический процесс

- •Выбор фоторезиста

- •Спектральная чувствительность к излучению

- •Разрешающая способность

- •Формирование фоторезистивного слоя

- •Нанесение фоторезиста

- •Сушка фоторезистивного покрытия

- •Процесс формирования изображения микросхемы

- •Фотошаблоны и методы их изготовления

- •Методы совмещения топологических слоев через фотошаблон

- •Процессы проявления фоторезистов

- •Процессы воспроизведения рельефа изображения

- •Заключительные этапы литографического процесса

- •Другие виды литографии

- •Электроннолитография

- •Рентгенолитография

- •Ионнолитография

- •Планарная технология изготовления электронных приборов.

- •Последовательность операций при изготовлении транзистора по планарной технологии

- •Планарно-эпитаксиальная технология

- •. Изготовление полевых транзисторов по планарной технологии

- •Функциональные возможности планарной технологии

- •Термические процессы при изготовлении микросхем

- •Диффузия

- •Диффузия газов из материалов

- •Поверхностная диффузия

- •Механизмы поверхностной диффузии

- •Механизмы объемной диффузии

- •Диффузионное уравнение

- •Расчет распределения примеси при диффузии

- •Техника проведения диффузии Источники легирующих примесей

- •Способы проведения диффузии

- •Недостатки диффузионных методов

- •Контроль диффузионных слоев

- •Оборудование для проведения диффузии

- •Пути повышения радиационной стойкости микросхем

- •Последствия воздействия излучения на имс

- •Технологические приемы повышения радиационной стойкости имс

- •Технология элементов интегральной оптики

- •Световоды, их типы и характеристики

- •Конструктивные элементы световодных систем

- •Переключатели, модуляторы и демодуляторы.

- •Волноводы

- •Технология свч элементов

- •Технология изготовления акустоэлектронных элементов на поверхностных акустических волнах (технология пав)

- •Основные расчетные соотношения и данные для элементов гибридных интегральных микросхем. Резисторы

- •Конденсаторы

- •Катушки индуктивности

- •Площадь подложки

Формирование фоторезистивного слоя

Нанесение фоторезиста

Для нанесения фоторезиста на подложку можно использовать

пульверизацию, окунание в раствор, полив, нанесение валками и т.д. В настоящее время наиболее распространенным способом является нанесение фоторезиста с помощью центрифугирования. Подложка помешается на вращающийся диск, на центральную часть подложки наносится фоторезист. Равномерность нанесения фоторезиста обеспечивается центробежными силами и вязкостью раствора. Скорость вращения составляет сотни тысяч оборотов в минуту в зависимости от требуемой толщины и вязкости слоя резиста.

Недостатки центрифугирования состоят в проявлении прогрессирующих дефектов при попадании инородных пылинок. Неудобства возникают при корректировке толщины на число оборотов и вязкость.

Другим распространенным способом нанесения фоторезиста является распыление в электростатическом поле - пульверизация. Метод пульверизации имеет следующие преимущества перед центрифугированием: возможность нанесения на рельефную поверхность, более широкие возможности автоматизации, более широкий диапазон толщин. Для распыления используется газ-носитель, который тяжелее воздуха (чаще фреон). Распыление проводится в обеспыленных боксах. Запыленность поддерживается на уровне 4 пылинки по 0,5 мкм на 1 литр воздуха. После распыления газ- носитель регенерируется и снова подается в распылитель.

В ряде технологий для нанесения фоторезиста успешно используется метод окунания подложки в суспензию из фоторезиста. Особенность этого метода состоит в клинообразности нанесенного слоя вследствие мениска поверхностного натяжения. Это обстоятельство требует переворота подложки на 1800 и нанесения второго покрытия.

Сушка фоторезистивного покрытия

Сушка - это первый процесс из цикла изготовления микросхем и фундамент работоспособности приборов.

Сушка проводится в два этапа: низкотемпературная и высокотемпературная.

Низкотемпературная сушка проводится при температуре ~400 в течение 10-15 мин. За это время удаляется растворитель и укладываются макромолекулы полимера. Низкотемпературная сушка-залог адгезии.

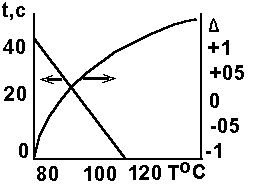

Высокотемпературная сушка проводится при температуре 80-1200 в течение 20 мин. Пределом повышения температуры является термическое задубливание, которое препятствует проявлению. Для корректировки работы проявителя корректируется время засветки (экспозиции). Во время сушки происходит отклонение размеров, которое следует учитывать. На рис 5.4 представлена зависимость отклонения размеров и времени засветки от температуры сушки. Темп сушки ограничен появлением корки и микротрещин. Во избежание окисления процесс сушки проводят в обеспыленном азоте или инертном газе с помощью инфракрасных излучателей.

Р ис.5.4.

Зависимость отклонения размеров и

времени засветки от температуры сушки

ис.5.4.

Зависимость отклонения размеров и

времени засветки от температуры сушки

Процесс формирования изображения микросхемы

Фотошаблоны и методы их изготовления

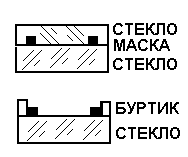

Изображение в слое фоторезиста формируется с помощью фотошаблонов, представляющих собой прозрачные пластины с рисунком, состоящим из сочетания непрозрачных и прозрачных для света участков. Фотошаблоны изготавливаются из стекла, пластика, напылением металла. Различают эмульсионные, металлизированные и транспарентные (цветные) фотошаблоны. В последнее время находят применение диффузионные фотошаблоны, у которых запыленный слой металла (меди, титана, железа и др.) с целью повышения износостойкости вжигается методом диффузии. В ряде случаев для избежания царапин фотошаблон напыляют слоем стекла толщиной 0,2 мкм. Если позволяют размеры, то на этой же подложке изготавливают дублирующие элементы. На рис. 5.5 представлена конструкция фотошаблона.

Рис.5.5. Конструкция фотошаблона

К фотошаблону предъявляются требования по разрешающей способности, по показателю точности, по размытости края и др.

Совокупность основных требований к фотошаблону перечисляется в технологических картах в алфавитном порядке, а совокупность дополнительных требований просто нумеруется по порядку. Для определенной серии изделий сумма требований сводится таблицу. Например, фотошаблон марки ФШ Б44 означает фотошаблон, применяемый для изделий ширпотреба с допусками по 4-му пункту точности.

Для изготовления фотошаблонов применяют в основном два метода. Это оптико-механический метод и метод фотонаборного генератора. Суть первого метода состоит в механическом вырезании первичного оригинала, увеличенного в 200-500 раз рисунка, с последующей мультипликацией и репродуцированием. Процесс мультипликации заключается в размножении изображения структуры в уменьшенном виде. Процесс репродуцирования заключается в четком воспроизведении изображения на фотошаблоне до окончательного размера.

Второй метод генерации изображений, или метод фотонабора, основан на разделении топологической структуры фотошаблона на элементарные прямоугольники различной величины и последовательной фотопечати этих прямоугольных элементов на фотопластину. Работа на фотонаборных установках осуществляется с помощью ЭВМ.