- •Министерство образования рф

- •Брянский государственный технический университет

- •1. Выбор электродвигателя. Кинематический и силовой расчеты привода

- •1.1. Выбор электродвигателя

- •1.2. Определение передаточных чисел механических передач привода

- •1.3. Определение частот вращения и крутящих моментов на валах

- •2. Выбор материалов и определение допускаемых напряжений

- •2.1. Расчет допускаемых контактных напряжений для зубчатых колес

- •2.2. Расчет допускаемых изгибных напряжений для зубчатых колес

- •2.2. Расчет допускаемых изгибных напряжений для зубчатых колес

- •3. Расчет цилиндрическ0й косозубой зубчатой передачи.

- •3.1. Проектный расчет цилиндрических передач

- •3.2Проверочный расчет цилиндрической косозубой передачи.

- •3.2.1Проверка передачи на контактную выносливость зубьев.

- •3.2.2Проверка передачи на изгибную выносливость зубьев.

- •3.2.4 Ориентировочная оценка кпд редуктора.

- •3.2.5 Определение усилий в зацеплении

- •3. Определяем расчетный диаметр большого шкива

- •5. Расчет муфты

- •7. Подбор подшипников качения

- •8. Расчёт шпонок

- •9. Определение основных размеров корпусных деталей редуктора

- •10. Определение основных размеров плиты привода

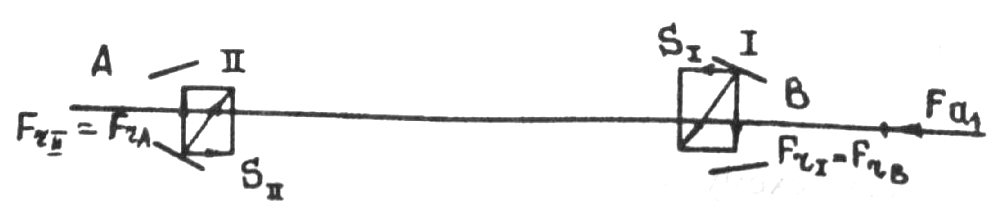

7. Подбор подшипников качения

Исходные

данные:

радиальные нагрузки на подшипники

FrA=155Н,

FrB=947Н;

внешняя осевая нагрузка Fa1=

204,6Н; частота вращения вала п1=750об/мин;

п2=300об/мин;

диаметр вала под подшипниками dn=20мм;

расстояние между подшипниками l=80мм;

требуемый ресурс подшипников [Lh]=15000

ч;

режим работы – спокойная, без толчков;

температура подшипникового узла t<100˚С.

FrB=947Н;

внешняя осевая нагрузка Fa1=

204,6Н; частота вращения вала п1=750об/мин;

п2=300об/мин;

диаметр вала под подшипниками dn=20мм;

расстояние между подшипниками l=80мм;

требуемый ресурс подшипников [Lh]=15000

ч;

режим работы – спокойная, без толчков;

температура подшипникового узла t<100˚С.

Назначаем типоразмер подшипника:

Так как d=20 мм и осевая сила мала назначаем радиальные шариковые однорядные подшипники, типа 304 по ГОСТ 8338-75 .

Так как производство привода мелкосерийное, для всех валов можно назначить одинаковые подшипники.

Со следующими характеристиками: d=20 мм, D=52 мм, динамическую грузоподъемность С=12.3 кН, статическую грузоподъемность С0=7.79 кН.

Определяем эквивалентную динамическую нагрузку Fэ. При переменном режиме нагружения, для подшипников редуктора имеем:

Fэ = Fэ.ном · Кh;

где: Kh – коэффициент долговечности.

Kh

=

;

;

Здесь:

lhi – продолжительность работы подшипника при действии нагрузки от Тi;

lh – требуемый срок службы подшипника; lh = ∑lhi.

Kh

=

;

в нашем случае:

;

в нашем случае:

Kh

=![]() ;

;

Номинальная эквивалентная нагрузка Fэ. ном определяется по зависимости:

Fэ.ном = (Х · V · Fr + Y· Fa) · Кδ · Кt;

где:

V – кинематический коэффициент, учитывающий снижение долговечности при неподвижном внутреннем кольце подшипника, V = 1 при вращающемся внутреннем кольце подшипника;

Кδ – коэффициент безопасности, определяют по [2. с. 339], при нагрузке с легкими толчками Кδ = 1.

Кt – температурный коэффициент, Кt = 1 при t < 100 C˚

FrI

= 0,059 кH,

FrII

= 0,605 кH,

FaI

= 0.2046 кH,

FaII

=0,2046 кH.

Y, X

– коэффициенты осевой и радиальной

нагрузки, назначаемые для шарикоподшипников

по ГОСТ 18855–82 в зависимости от отн ошения

ошения![]() ;

;

Отношение 0; этой величине соответствует e = 0.

Отношение

0![]() e; тогда по табл. 9.18[1]: X = 1; Y = 0.

e; тогда по табл. 9.18[1]: X = 1; Y = 0.

Таким образом:

Fэ.ном I = (1 · 1 · 0,059+0) · 1 · 1 = 0,059 кН;

Fэ.ном II = (1 · 1 · 0,605+ 0) · 1 ∙ 1 = 0,605 кН;

Так как наиболее нагруженным оказался подшипник (опора D), то все дальнейшие расчеты будут производиться для этого подшипника.

Fэ = 0,605 · 0,8 = 0,48 кН;

Расчетная долговечность назначенного подшипника в опоре С:

Lh

= a1

· a23

·

а1 – коэффициент зависит от уровня надежности. а1 = 1;

а23 – коэффициент учитывающий совместное влияние качества металла и условий эксплуатации, зависит от типа подшипника и расчетных условий, а23 = 1.

Lh

=![]() =1090531

ч > [Lh]

= 15000 ч, что указывает на излишний запас

по долговечности.

=1090531

ч > [Lh]

= 15000 ч, что указывает на излишний запас

по долговечности.

Lh

=

![]() · =2726328 ч >

[Lh]

= 15000 ч

· =2726328 ч >

[Lh]

= 15000 ч

Проведенные проверочные расчеты показали, что можно использовать принятые подшипники.

8. Расчёт шпонок

У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому при расчетах обычно используют только формулу:

σсм = 4 · T / (h · lp · d) ≤ [σсм]

где: Т – крутящий момент на валу;

h – высота шпонки

lp – рабочая длина шпонки, lp = l – b,

где: l – полная длина шпонки, которая выбирается в зависимости от диаметра вала.

[σсм] – допускаемые напряжения смятия, для стали 45 [σсм]

1. Шпонка под шкив:

Исходные данные:

T = 17,06 Н·м; d = 18 мм;

h = 6 мм; lp = 32 мм; b = 6 мм;

σсм = 4 · 17,06 · 103 / (6 · (32 - 6) · 18) = 24,3 МПа < [σсм] = 100 МПа;

2. Шпонка под колесо:

Исходные данные:

T = 41,38 Н·м; d = 26 мм;

h = 8 мм; lp = 22 мм; b = 10 мм;

σсм = 4 · 41,38 · 103 / (8 · (22 - 10) · 26) = 66 МПа < [σсм] = 100 МПа;

3. Шпонка под муфту:

Исходные данные:

T = 41,38 Н·м; d = 18 мм;

h = 6 мм; lp = 37 мм; b = 6 мм;

σсм = 4 · 41,38 · 103 / (6 · (37 - 6) · 18) = 49,43 МПа < [σсм] = 100 МПа;

Следовательно, все шпонки редуктора удовлетворяют условиям прочности.